电催化氧化技术在印制电路板工厂氨氮废水处理中的应用

2019-08-22唐益洲汪鑫龙

李 明 唐益洲 汪鑫龙

(广东海瑞环保科技有限公司,广东 东莞 523808)

1 印制电路板工厂氨氮问题

1.1 氨氮废水的产生及水质

碱性蚀刻的基本原理:

(1)蚀刻反应见式(1)。

板面上的铜被[Cu(NH3)4]2+络离子氧化,发生蚀刻反应,所生成的[Cu(NH3)2]+。

(2)蚀刻能力恢复见式(2)。

在有过量NH3和Cl-的情况下,被空气中的O2所氧化,恢复到具有蚀刻能力的[Cu(NH3)4]2+络离子[1]。

碱性蚀刻完成后,板材需要经过清洗才能进入下一道工序,从碱性蚀刻的基本原理可以看出,清洗废水中将含有大量[Cu(NH3)4]2+、NH3、Cl-,故碱性蚀刻是印制电路板(PCB)工厂氨氮废水的主要来源。

1.2 企业处理现状

有碱性蚀刻工序的PCB工厂中氨氮废水一般占到PCB废水总量的3%~8%,且废水中的氨氮含量一般在(800~1500)mg/L之间,常规处理工艺是将氨氮废水直接排入综合废水池,经过稀释作用后,再通过微生物的硝化和反硝化反应进行去除[2]。

一方面,随着中水回用的兴起,大量微污染废水被回用于生产线,造成综合废水池对氨氮废水的稀释能力下降,生化工段的氨氮负荷急剧上升;另一方面,综合废水预处理后的残余重金属离子、低可生化性和生化工段运行、维护困难等情况,使得微生物硝化和反硝化能力大大低于设计值,所以氨氮废水的处理已经成为印制电路板废水治理领域的难点。目前,大量氨氮废水治理技术被作为生化工段的补充引入PCB企业,以下将对它们进行全面分析(见表1)。

结合PCB工厂氨氮废水的特点和表1的技术分析可知,生化仅适用于在低负荷下运行,且在运行稳定性方面存在风险,不能保证氨氮稳定达标。PCB企业都是重点监控污染源,存在二次污染的鸟粪石法、吹脱法和吸附均难以适用;折点加氯也存在出水余氯高、反应过程气味大、运行成本高的问题,仅能作应急之用,不能保证氨氮长期稳定达标。

综上所述,亟需一种处理效率高、运行费用低、安装及操作简单、绿色环保的氨氮处理技术以应对PCB企业的氨氮废水处理问题。

2 电催化氧化技术

2.1 技术原理及特点

电催化氧化技术能以电子为反应试剂,在具有催化活性的阳极材料表面产生强氧化性的中间体,通过直接或间接氧化的方式,对废水中的污染底物进行处理,并且阴极具有还原性,故还能处理可被还原的污染底物,如各类重金属离子,因以阳极氧化为主,所以常称为电催化氧化。

电催化氧化原理:

(1)氧化性中间体的产生见式(3)。

(2)氧化性中间体对污染底物的降解(R:污染底物)见式(4)。

(3)阴极还原(M:可被还原污染底物)见式(5)。

电催化氧化能在常温、常压下反应,且具有效率高、适用性广、自动化程度高和无二次污染等特性,是一种绿色环保的处理方法[3][4]。

2.2 研究进展

利用电催化氧化技术处理难生化有机废水、含氰废水及氨氮废水是水处理领域的研究重点,并且取得了长足的进展。

2.2.1 难生化有机废水

含苯环、杂环类物质广泛存在于医药、农药、印染、精细化工等工业生产中,此类物质一般具有生物毒性,不能直接采用生化的方式进行处理,需要进行预处理以提高可生化性。一些研究表明,电催化氧化体系能迅速将苯环、杂环化合物氧化开环,将毒性大分子化合物转化为可生化降解的小分子物质[5][6]。

表1 常规氨氮处理技术分析

2.2.2 含氰废水

氰化物是剧毒物质,含氰废水主要来源于电镀、矿冶和炼焦等行业,直接而彻底的氧化降解是最适宜的处理技术。对现有文献分析总结后发现,含氰废水通过电催化氧化处理可以直接达到排放标准,且氰化物浓度影响小,反应过程可控性高[7][8]。

2.2.3 氨氮废水

近年来,常有电催化氧化技术应用于氨氮废水治理的报告,已经涉及垃圾渗滤液、化肥、养殖、无机化工等行业[9]-[11]。我们致力于电催化氧化技术的研发,在电极材料开发、电流效率及能耗控制、污染底物降解反应过程等方面积累了丰富的经验,特别是在采用电催化氧化技术治理氨氮废水领域取得了突破性的进展,包括:总氮的同步去除、反应过程的自动化控制系统、成体系的电催化氧化设备等。可以说,电催化氧化技术处理氨氮废水的技术已经基本成熟,实际应用时只需针对性的做出微幅调整即可[12][13]。

3 印制电路板氨氮废水处理的应用研究

3.1 理论研究

3.1.1 反应机理

印制电路板碱性蚀刻水洗水不仅含有高浓度氨氮,还存在大量铜离子,在设计工艺时需要考虑氨氮的催化氧化和铜离子的还原。

氨氮的氧化见式(6)。

铜离子的还原见式(7)。

从机理表达式可知,进行工艺设计时需要考虑电催化氧化系统pH值的控制和金属铜的收集。

3.1.2 能耗控制

根据每摩尔氨氮氧化时转移3 mol电子、电流、电压、电流效率可以推导出如下的能耗表达式见式(8)。

W:单位能耗,单位kW·h/kg NH3-N;U:电压,单位为V;F:法拉常数,96485 C/mol;η:电流效率,无量纲;M:氮原子摩尔质量,14 g/mol。

提高电流效率、降低运行电压是降低电催化氧化降解氨氮废水单位能耗的基本方法。

3.2 工艺设计

工艺流程说明(图1):将碱性蚀刻水洗水收集于专用的氨氮废水池,收集池对废水起到均化和暂存的作用,废水处理时先通过泵提升进设备调节缸中,在此投加催化剂和碱液,并使药剂与废水充分混合,然后自流进入电催化氧化槽,在电场作用下氨氮被迅速氧化降解,设定进水流量和反应过程电流即可控制出水氨氮浓度,电催化氧化处理后的氨氮废水排入现场综合废水池,再经过污水站其他工艺流程后,做到稳定达标排放。本工艺流程适用于高浓度氨氮废水的处理,做到了对高浓度氨氮废水的分类收集、前端处理,降低后续处理负荷,保证氨氮的稳定达标排放。

4 应用案例

深圳某印制电路板企业由于碱性蚀刻水洗水氨氮含量高,生化工艺难以稳定达标,采用电催化氧化技术进行改造后,不仅保证了氨氮的稳定达标,还取得了良好的经济效益,以下将从项目设计、运行效果和项目效益等方面进行具体分析。

4.1 项目设计

图1 氨氮废水电催化氧化处理系统工艺图

根据调研,该企业碱性蚀刻水洗水的水量约为4 m3/d、氨氮含量在1500~2000 mg/L。出于水质、水量波动及处理能力合理富余的考量,设计电催化氧化设备的氨氮处理能力0.5 kg NH3-N/h为宜(表2、图2)。

表2 进出水水质设计

图2 电催化氧化除氨氮设备(处理能力0.5 kg NH3-N/h)

氨氮废水经电催化氧化处理后进入现场综合废水池,再与其他废水一并处理,因为氨氮已经被降解,后续工艺不再需要考虑氨氮问题。

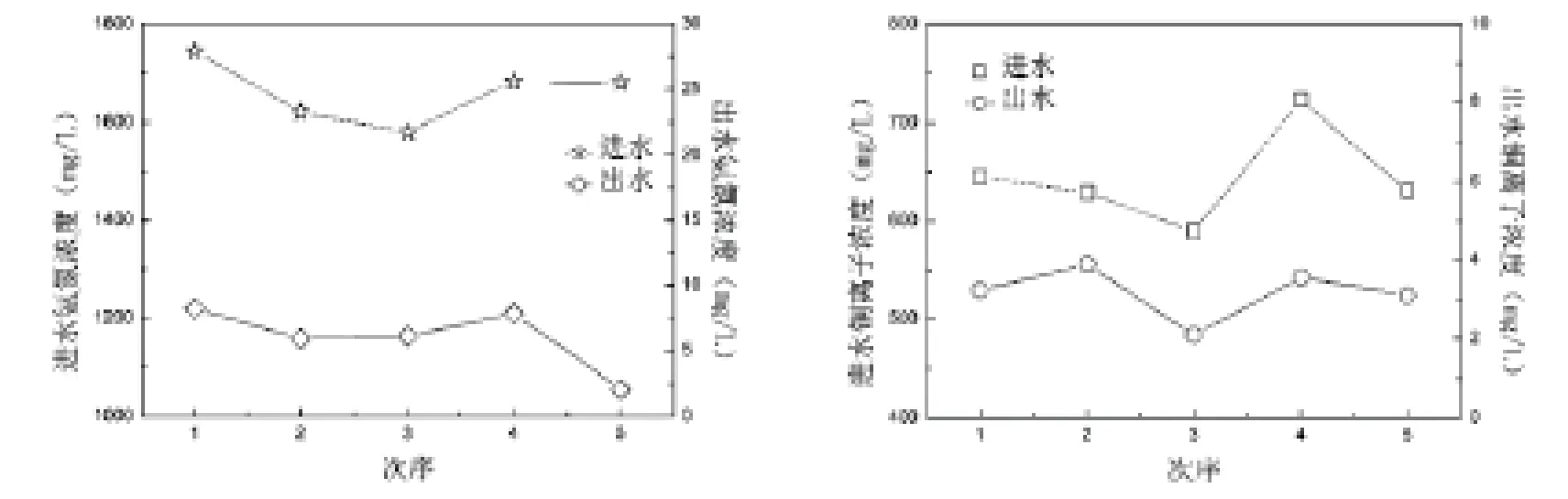

4.2 运行过程

本项目完成至今已经两年,一直稳定运行,各项指标均在设计范围内,以下选取运行过程的几组数据对电催化氧化除氨氮系统进行分析(如图3)。

从图3可以看出,原水氨氮浓度和铜离子浓度分别在1500~1800 mg/L和500~800 mg/L,通过电催化氧化系统后,氨氮能稳定低于电镀污染物排放标准(GB21900-2008)表二中规定的15 mg/L,绝大部分铜离子也可被去除,出水一般低于5 mg/L。

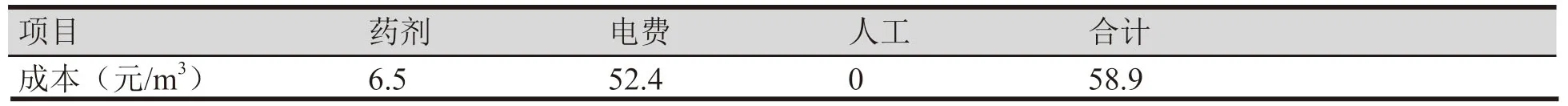

4.3 项目效益

运行成本是所有排污企业关心的问题,我们对本项目运行成本进行了分析总结,得到了如下的成本分析(见表3)。

根据本项目废水中氨氮浓度在1500~2000 mg/L和从表3中的数据可知,氨氮废水的运行成本约为30~40元/kg NH3-N,远低于鸟粪石、折点加氯和吹脱,因生化和吸附不能用于印制电路板行业氨氮废水治理,故不予考虑。

图3 氨氮和铜离子的去除效果

表3 成本分析表

电催化氧化处理常规氨氮废水一般不会产生固体物质,而本项目的氨氮废水中含有大量的铜离子,在处理系统中绝大部分铜离子会在阴极还原为铜粉,经过简单分离即可回收,铜粉回收量按0.5 kg/m3、价值按40元/kg计,则处理废水还能得到20元/m3的收益,因此废水处理的直接投入会进一步降低。

本项目最大的优势是在低运行成本、无二次污染了氨氮废水处理可稳定达标,解决了印制电路板企业的环保风险。

5 结语

(1)电催化氧化技术效率高、运行成本低和无二次污染,是PCB工厂氨氮废水处理适宜的工艺。

(2)通过完整的工艺研发,成功将电催化氧化技术应用于碱性蚀刻水洗水的处理,获得了突出的效益。

(3)电催化氧化技术在印制电路板企业有广阔的应用前景。