CPCA标准《印制板制造用刷辊第3部分:尼龙针刷辊》介绍

2019-08-22赵其平王宏仓

赵其平 王宏仓 李 莹

(珠海镇东有限公司,广东 珠海 519070)

1 标准概述及制订背景

新标准T/CPCA 4309.3-2019《印制板制造用刷辊第3部分:尼龙针刷辊》是T/CPCA 4309的第3部分,T/CPCA 4309.1-2015《印制板制造用刷辊第1部分 不织布刷辊》和T/CPCA 4309.2-2015《印制板制造用刷辊第2部分 陶瓷刷辊》已实施多年。本标准于2019年5月25日首次发布,将于2019年7月25日开始实施。

尼龙针刷辊是PCB行业应用最早的研磨刷辊,用于PCB生产中的钻孔后去毛刺、电镀后处理、线路前处理、防焊前处理、镀金前处理等工序的板面研磨。因近年对研磨塞孔率要求的提高,不织布刷辊的应用受到限制,尼龙针刷辊因不塞孔的特性,再次得到广泛使用。本标准意在规范尼龙针刷辊的尺寸、性能指标,为PCB工艺设计人员提供减铜量、板面粗糙度等方面的数据,便于设计人员更合理的选用设计参数和生产参数,提高PCB的稳定性。本标准由CPCA(中国电子电路行业协会)组织制订。

2 标准制订原则

印制板制造用刷辊已制订T/CPCA 4309.1-2015《印制板制造用刷辊第1部分 不织布刷辊》和T/CPCA 4309.2-2015《印制板制造用刷辊第2部分 陶瓷刷辊》两个标准,为了保持标准的一致性,本标准许多地方的编写参考了以上两个标准。

本标准的制订是按GB/T 1.1-2009《标准化工作导则 第1部分:标准的结构和编写规则》进行格式编排,并考虑了与相关标准的协调统一。

3 标准制订过程

2017年11月,由珠海镇东有限公司提出,在CPCA标委会批准后,对该标准进行制订。由珠海镇东有限公司作为组长单位,结合标准CPCA4309.1~2制订时的经验,成立了制订标准工作组,并确定了工作进度计划。工作组包括以下成员单位:竞陆电子(昆山)有限公司、珠海方正科技高密电子有限公司、深南电路股份有限公司、深圳恒邦新创科技有限公司、欣强电子(清远)有限公司、安捷利电子实业有限公司、广州陶积电电子科技有限公司、成都航天通信设备有限责任公司、珠海粤欣电子科技有限公司、咸阳大田机械有限责任公司等。

2018年1~3月,根据PCB行业尼龙针刷辊的使用情况,工作组拟制标准讨论稿并反复征询成员单位的意见,形成了标准征求意见稿。通过主审初审并开展第一次行业征求意见活动,于2018年4月完成标准征求意见二稿后再次征集意见。

2018年8月,在宜昌进行标准面审会,进行与标委会组员当面讨论。此后又在小组和行业内多次征求意见,在2019年1月标准工作组重新修订形成送审稿,在CPCA标委会进行函审表决。2019年3月,根据表决意见,再次修订标准,于2019年4月形成报批稿,报送CPCA标委会获得批准,并于5月25日正式发布。

4 标准制订要点

4.1 结构、分类

4.1.1 产品结构说明

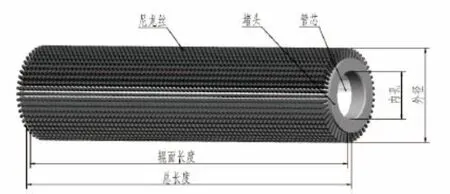

(1)尼龙针刷辊是表面研磨层采用尼龙丝材料(含磨料或不含磨料)制作的刷辊;尼龙针刷辊主要由管芯、堵头和尼龙丝构成(如图1)。尼龙丝是由添加磨料(碳化硅或氧化铝微粉)或不添加磨料的尼龙原料,通过专用拉丝设备拉制成的丝。

图1 尼龙针刷辊构成、尺寸说明图

(2)尼龙针刷辊的植毛方式有编织式、钢带缠绕式、开槽嵌入式、打孔植入式等,各种工艺有自己的特点,可以根据工序的要求,采用最合理的工艺制作,标准不限制制作工艺。

4.1.2 产品命名说明

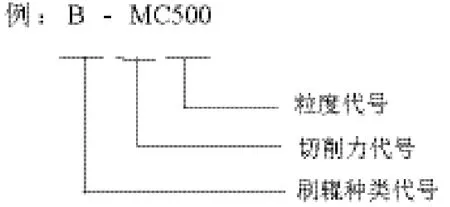

(1)尼龙针刷辊的类型命名由刷辊种类、切削力、粒度三部分组成(如图2)。

图2 尼龙针刷辊命名说明图

(2)刷辊种类有不织布刷辊、陶瓷刷辊、尼龙针刷辊,形成T/CPCA 4309的三个分标准。

(3)尼龙针刷辊切削力较小,按切削力可分为中切削力尼龙针刷辊、低切削力尼龙针刷辊。

(4)尼龙针刷辊按粒度可以分为0、180、240、320、500、600、800、1000、1200、1500等,不含磨料的尼龙针刷辊粒度标称为0。尼龙针刷辊的粒度采用所含磨料的粒度表示,执行国标GB/T 9258.1的要求。因尼龙针刷辊来源于不同的国家,采用的磨料标准不一,需要注意标准的转换。

4.1.3 产品选用说明

(1)尼龙针刷辊用于PCB生产中的钻孔后去毛刺、电镀后处理、线路前处理、防焊前处理、镀金前处理等工序。

(2)印制板制造中,不同的PCB工序对尼龙针刷辊的要求不同;因为PCB的多样性,不同厂家对同样工序的要求不同;因设备的多样性,产品尺寸、结构不同,不同厂家采用的工艺参数(研磨电流、走板速度等)也不同。

(3)PCB工序对尼龙针刷辊的要求,主要是保证不同工序的研磨效果。

(4)因此,标准给出使用尼龙针刷辊的工序和推荐刷辊规格。

(5)尼龙针刷辊选用先考虑粒度,粒度需要保证研磨后的板面效果符合要求,再考虑刷辊数量、组合,选用合适的使用参数,在保证品质的前提下,最大程度的提高效率。

4.2 技术要求和检验方法

4.2.1 外观

(1)要求:尼龙针刷辊标志清晰,研磨面平整,无油污、无杂物。

(2)要求说明:研磨表面形状影响使用效果;油污、杂物会造成产品表面污染。

4.2.2 尺寸

(1)选用刷辊的外径、内孔、辊面长度、总长度综合表达产品,与以前的T/CPCA 4309.1标准保持一致,对于其余专用特征的尺寸不予表达(可以定制),如遇特殊规格可由供需双方自行协商。

(2)作为设备的耗材,尺寸需要保持与使用设备一致,才能保证安装、使用。

(3)标准给出常用规格及公差,便于选用。

(4)外径:表示尼龙针刷辊的研磨面直径,外径尺寸列于表中,公差均为±1.00 mm。

(5)内孔:表示尼龙针刷辊的安装孔,内孔直径列于表中,公差均为+0.05 mm~+0.30 mm。

(6)辊面长度:表示刷辊研磨面的宽度,推荐按研磨板的尺寸,辊面长度尺寸列于表中,公差均为±2.00 mm。

4.2.3 粒度

(1)要求:尼龙针刷辊的粒度应符合国标GB/T 9258.1的规定。

(2)粒度是切削力和研磨后表面粗糙度的主要影响因素。

(3)按标准GB/T 9258.2《 涂附磨具用磨料 粒度分析 第2部分 粗磨粒P12~P220粒度组成的测定》、GB/T 9258.3 《涂附磨具用磨料 粒度分析 第3部分 微粉P240~P2500粒度组成的测定》进行检验。

4.2.4 减铜量

(1)切削力是刷辊在设定参数下去除被研磨材料的能力,考虑到尼龙针刷辊基本在研磨铜面,采用减铜量作为指标。

(2)减铜量定义:刷辊在设定参数下研磨覆铜箔层压板,每次去除的铜层厚度,以微米(μm)为计量单位。

(3)影响减铜量的主要制作参数有:磨料种类、含砂量、尼龙种类、丝径、尼龙丝曲度等。

(4)标准只限制使用效果,不限制尼龙针刷辊的具体制作参数,通过限制使用效果,使各生产厂家通过不同的参数组合,制作出使用效果更好的产品。

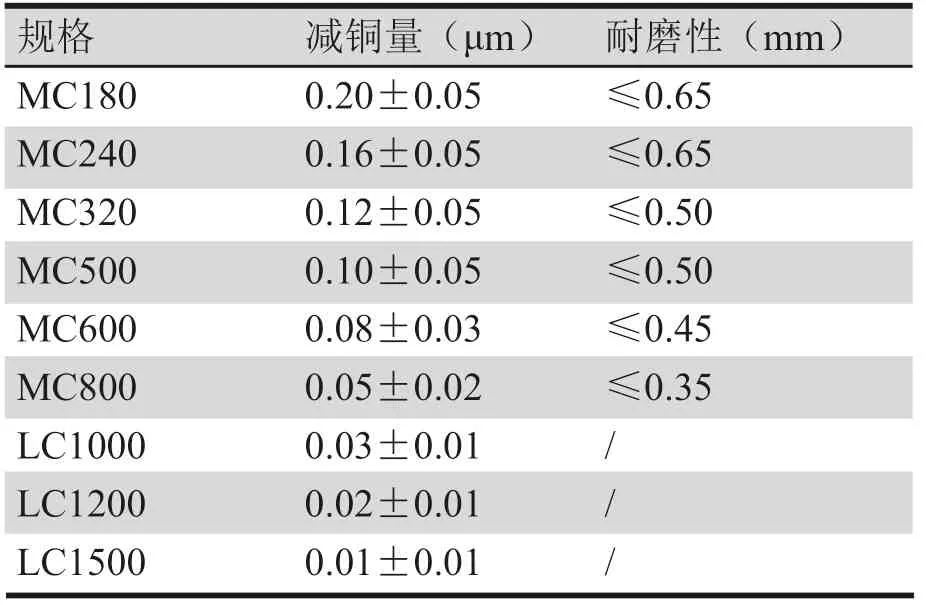

(5)要求:尼龙针刷辊的减铜量见表1。调整尼龙针刷辊的使用参数可以改变减铜量的大小,推荐中切削力尼龙针刷辊的使用参数为传送速度3.0 m/min±0.1 m/min、研磨电流1.0 A±0.1 A、线速度16 m/s±1.0 m/s,低切削力尼龙针刷辊的使用参数为传送速度3.0 m/min±0.1 m/min、研磨电流0.5 A±0.1 A、线速度16 m/s±1.0 m/s。

(6)为了规范减铜量的测试,制订了附录《尼龙针刷辊减铜量、耐磨性测试方法》(见表1)。

表1 减铜量、耐磨性参考标准值

4.2.5 耐磨性

(1)寿命是尼龙针刷辊的重要指标,本标准采用“耐磨性”来衡量;不采用T/CPCA 4309.1标准的耐磨削能力。

(1)耐磨性定义:刷辊在设定参数下研磨500 m2覆铜箔层压板,尼龙针损耗的长度以毫米(mm)为计量单位。

(2)要求:尼龙针刷辊的耐磨性数值见表6。新辊尼龙丝长度16 mm±2 mm,小于等于10 mm不建议继续使用。

(3)为了规范耐磨性的测试,制订了附录A《尼龙针刷辊减铜量、耐磨性测试方法》。

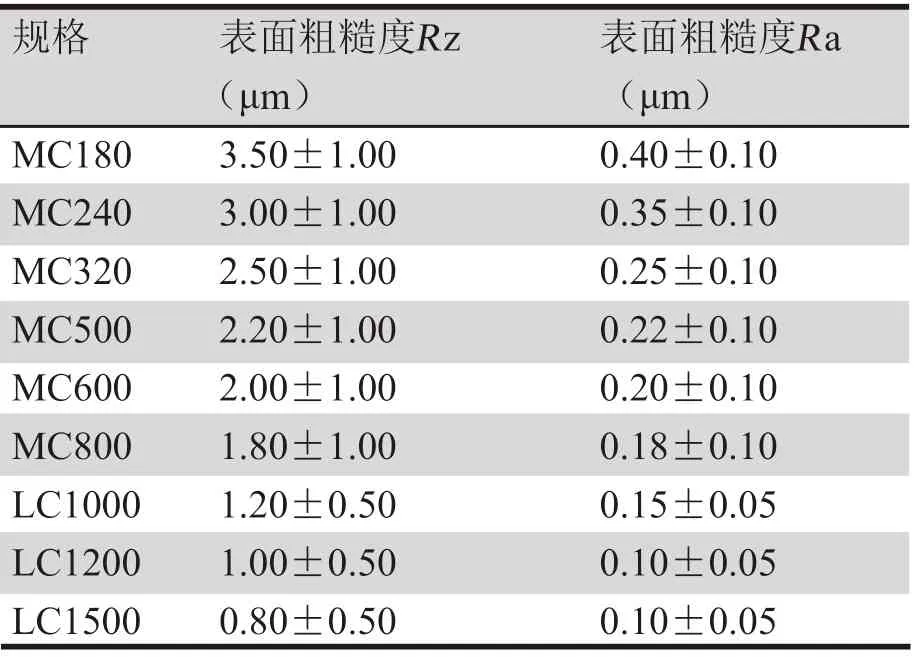

4.2.6 表面粗糙度

(1)要求:尼龙针刷辊研磨板件的效果采用GB/T 3505规定的纵向轮廓的表面粗糙度参数Rz(轮廓最大高度)、Ra(轮廓算术平均偏差)表示。尼龙针刷辊在附录A规定的测试条件下磨削板件后的表面粗糙度见表2(中切削力刷辊为研磨两次后的表面粗糙度,低切削力刷辊为研磨10次后的表面粗糙度)(见表2)。

表2 表面粗糙度参考标准值

(2)因尼龙针刷辊的结构特点,研磨后不会出现特别异常板面缺陷,因此也不再使用Rt(轮廓总高度)这个指标。

(3)表面粗糙度的要求与客户加工板后工序的要求有关,因此不同客户的要求有差异。

(4)测试方法:考虑测量数据的代表性,行业一般采用9点粗糙度来表达板面的粗糙度,9点位置不需要非常准确,只是代表板的不同区域。不同测量方向测量的数据不一致,行业关注X方向的数值,考虑行业的特点,制订附录B(规范性附录)《表面粗糙度测试方法》规范粗糙度的测量。

4.2.7 水破时间

(1)要求:尼龙针刷辊在附录A规定的测试条件下磨削覆铜箔层压板一次,水破时间应大于15 s。

(2)测试方法:尼龙针刷辊在附录A规定的测试条件下磨削覆铜箔层压板一次,把磨过的热板浸泡(垂直竖放)水中,1 s~2 s后双手取出完全浸泡在水中的板,持板边,倾斜45°,用秒表(精度不低于0.1s)记录从出板到水膜破裂时的时间。

(3)水破时间是PCB厂常用的一个参数,方便测试,用于衡量研磨后表面的均匀性、粗糙度、洁净度。水破时间长,说明板面粗糙度低、研磨均匀并且无污染,可以表达中、低切削力的刷辊的研磨质量。

4.2.8 平衡品质级别

(1)要求:尼龙针刷辊的平衡品质级别应达到GB/T 9239.1-2006要求的G6.3,即振动不影响刷辊使用效果。

(2)测试方法:按照GB/T 9239.1-2006的规定,在动平衡机上测试尼龙针刷辊的平衡品质级别。

(3)平衡品质级别:采用GB/T9239.1 -2006《机械振动 恒态(刚性)转子平衡品质要求 第1部分 规范与平衡允差的检验》中的“平衡品质级别”。标准根据国内外的经验和相似条件,对典型机械类型的平衡品质要求进行分级,形成G0.4~G4000共11个级别。G6.3用于机床、泵、离心机、齿轮等产品。

(4)尼龙针刷辊的平衡品质级别在动平衡机上进行测试,在动平衡机上检查并在必要时调整刷辊质量分布,以保证在对应的工作转速频率下,剩余不平衡量在规定的限值内,防止刷辊使用中产生振动。

4.2.9 最高工作速度

(1)最高工作速度的定义:刷辊工作时允许使用的最高圆周速度,单位m/s。

(2)要求:尼龙针刷辊的最高工作速度为20 m/s。

(3)测试方法:尼龙针刷辊在线速度20 m/s的刷板机上磨板30 min,研磨面应无异常现象。

(4)最高工作速度是一项安全性指标,目前本产品没有标准,参考GB2494-2003《磨具安全规则》来制订。

4.2.10 限用物质要求

(1)要求:除非供需双方协定,尼龙针刷辊要限用有毒有害物质,有毒有害物质的含量不超过GB/T 26572对电子产品规定的限用量。

(2)PCB产品要求符合ROHS2.0,尼龙针刷辊与PCB有接触,因此要求尼龙针刷辊符合GB/T 26572《电子电气产品中限用物质的限量要求》。

(3)测试方法:按GB/T 26125的规定,测定尼龙针刷辊中限用物质的含量。

4.3 质量保证

(1)标准给出了尼龙针刷辊的检验规则,规定了尼龙针刷辊的检验分逐批检验和周期检验,并规定了检验项目、检验频次。

(2)尼龙针刷辊为单件或小批采购,小批生产,因此逐批检验项目中,将“外观”、“尺寸”规定为全检项目,将“粒度”、“表面粗糙度”、“平衡品质级别”、“最高工作速度”规定为批次检验项目。

(3)尼龙针刷辊周期检验的检验项目包含“粒度”、“减铜量”、“耐磨性”、“水破时间”、“表面粗糙度”、“平衡品质级别”、“最高工作速度”、“限用物质要求”8个技术要求。

(4)标准给出了尼龙针刷辊的标志、包装、贮存的要求。

5 标准的意义

该标准是参考了国内外的相关标准,并根据PCB生产各工序对研磨的实际需求和尼龙针刷辊行业的研磨经验,同时考虑了产业上下游的宝贵意见而进行制订。本标准贴近市场,适应发展,保持了应有的先进性,它的发布对刷辊市场的规范,行业的发展起到积极作用,能够引导PCB制程中表面处理技术的发展。