超薄型刚挠结合板板变形改善

2019-08-22黄伟

黄 伟

(上海美维电子有限公司,上海 200233)

0 前言

挠性板/刚挠结合板(FPCB/R-FPCB)加工中的尺寸稳定性问题是工艺面临的难题之一,难以满足FPCB/R-FPCB加工过程中图形和线路的设计以及多层的对位及定位需要[1],需要通过改变挠性覆铜板(FCCL)加工、FPCB/R-FPCB设计和加工工艺和过程控制来改善其尺寸稳定性,从而提高FPCB/R-FPCB品质和可靠性。

1 产品信息介绍

我们遇到的一项目是某手提电脑的内置摄像头装置,叠构为1-2F-1结构的1阶刚挠结合板,完成板厚仅0.26 mm,其中挠性部分为厚50 μm FCCL(如图1)。

图1 产品叠构示意图

在样板制作及小批量生产初期,产品最终合格率很低,经报废板数据统计分析,得出最大的报废为盲孔对位差造成的盲孔穿和崩盘缺陷,是生产板的腰鼓状变形所致,占到总体报废率的50%以上(如图2)。

图2 腰鼓状变形示意图

对板变形,从软板生产进行涨缩变形监控,以测量实际的板腰鼓状数据,在板长短边的中间设计专门靶标监控板变形状况(如图3)。

图3 板变形监控方法

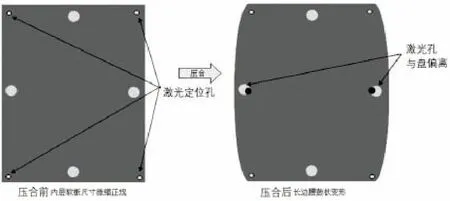

然而最为异常的是,有部分挠性板涨缩无异常变形发生,在层压之后才发生腰鼓状形变,见三轮样板制作时生产挠性板涨缩及板变形监控数据(如图4)。

2 刚挠结合板板变形原因分析

对该板变形进行系统的鱼骨图分析,罗列各影响因素,并针对每个因素做相应的独立改善实验,以测量实际的板子腰鼓状数据和统计实际的激光钻孔后的盲孔穿比例确认具体的改善效果(如图5)。

2.1 各因素扩展分析及相关试验

各因素扩展分析及相关试验见图6所示。

2.2 实验数据分析

根据上述实验可看出,致使该产品板变形的主要因素如下。

(1)FCCL的加工方式导致应力取向;

(2)压合刚挠结合板用的PE(聚乙烯)压合垫材料各项异性在压合制程中流动时带来的异常涨缩;

图4 挠性板变形数据监控-长/短边腰鼓状分析

图5 刚挠结合板板变形鱼骨图分析

(接上图)

图6 各因素扩展分析及试验结果

(3)客户端set拼版设计缺陷,多个单元在同一方向上矩阵排列导致的应力集中;

由于低流动半固化片本身低流动的特性,其余如板边图形设计、接合位设计、压合参数等因素对其影响甚微。

除了人为及机器设备异常因素影响,综合三个主要因素的改善措施,再进行验证性试验,结果是改善措施的效果得到累加,随机进行放量测试,收集数据(如图7)。

投放2 lot试验样板共计60片生产板,结果盲孔穿报废比例为0.75%,全测生产板腰鼓型数据Ppk为1.03。

3 改善效果量产板确认

改善措施落实生产,经几个月生产数据监控,板变形导致的盲孔穿报废逐步降低并维持在正常水平以内(见表1和图8)。

从2017年10月份开始,由板变形引起的报废(盲孔穿及崩盘)已满足公司内部品质目标0.4%的要求,并在后续量产中逐步稳定。

图7 量产板腰鼓状数据监控(长边)

表1 板变形报废项目(盲孔穿和崩盘)报废率-时间推移

图8 板变形报废项目(盲孔穿和崩盘)报废率-时间推移

4 总结及应用推广

通过系统分析并逐一实验验证,这项刚挠结合板板变形问题得到有效地解决,从通过这款产品案例,我们对FPCB和R-FPCB的HDI板变形问题有了更深入更全面的认识,一些经验值得在其他项目R-FPCB上推广应用。

(1)板变形的影响因素很多,而且往往是多因素的综合影响,单个影响因素的改善措施的综合有时是累计的效果而有时却是相抵消的副作用,需要一一实验验证;

(2)低流动半固化片由于本身流动性低的缘故,传统意义上最可能的影响因素,如生产板Panel边图形设计及压合的温升速率,对其的影响甚微,这点也可以适用于其他不流动粘结片,如纯胶等;

(3)R-FPCB相关制程中经常会使用些辅助的物料或者工具,如合压用的复形压合垫材料,往往由于本身的特性对PCB产品本身有很大的影响,这点需特别留意;

(4)R-FPCB单元尺寸小,多个单元会拼版设计,这也是非常需要注意的环节[5]。常规板件的拼板设计均为对称设计,在图形转移倍率正常的情况下对成品PCB的图形尺寸并无明显影响,但是一部分板件在为提升板料利用率,降低成本的过程中而使用了非对称性结构的设计或者是单元间交叉错位排列又或者是多个单元间同一方向矩阵排列,其对不同分布区域的成品PCB的图形尺寸一致性将带来极为明显的影响,建议在资料审核前期多同客户沟通拼版设计。