卷式垂直连续电镀铜线优化设计分析

2019-08-22李建中吴志鹏

李建中 吴志鹏 张 振

(昆山东威电镀设备技术有限公司,苏州 昆山 215300)

挠性印制电路板的生产有两种方式:批量不大时用片状生产,类似于刚性板的生产方式;如果是大批量生产,用卷对卷生产(RtR),包括电镀、图形转移、蚀刻等。为了适合镀铜层厚度更薄,镀铜均匀性更高,基材涨缩更小的高标准镀层质量要求,卷式垂直连续电镀铜线采用独特的结构设计满足高标准镀层质量生成要求。

1 卷式垂直连续电镀铜线整体布局设计

1.1 卷式垂直连续电镀铜线流程

生产线工艺流程如下:

卷式放板机→预纯水洗→清洁(浸泡式)→热水洗(浸泡式)→水洗1→水洗2→微蚀(浸泡式)→水洗3→水洗4→酸洗(浸泡式)→镀铜前回流→镀铜×12米→镀铜后回流→水洗5→水洗6 →抗氧化→水洗7→水洗8→放流水洗→吹烘干→卷式收板机。

1.2 对影响镀层质量因素考虑

卷式垂直连续电镀铜线从整体规划入手,对影响镀层质量各个因素进行优化设计,针对不同的影响因素采用针对性的结构设计,尽可能的消除不利影响,以提高镀层质量。考虑影响镀层质量因素有下列几点。

1.2.1 温度

温度高低对镀铜液性能影响显著,温度提高可以增大镀铜液的电流密度,加快电极反应速度,但过高的温度会加速整平剂、光泽剂等添加剂分解与消耗,同时使镀层粗糙光亮度差,温度过低则降低电镀效率。综合考虑各个因素电镀铜合适温度为10 ℃~35 ℃。

1.2.2 电流密度

在电镀液成分、电镀温度、空气搅拌、镀槽结构一定时,镀液的电流密度允许范围随之确定。电流密度与镀层沉积速度呈正相关。电流密度决定电镀效率、镀层质量,而电流密度与镀液种类、镀液浓度分布、镀液温度分布、镀液喷洒、镀液循环等多方面因素有关。

1.2.3 搅拌与过滤

搅拌主要是使镀槽内各个部分药液均匀一致,消除浓度极差,进而保证尽量大电流密度以提高电镀效率。过滤能起到滤去镀液中颗粒状杂质,同时进行搅拌作用。

1.2.4 阳极(不溶性阳极)

阳极钛网与阴极导电板通过镀液形成导电回路。由于电力线在板上下边缘区域较中间区域密集,以致镀铜厚度分布也出现较大差异,会对镀层均匀性产生很大显著影响。阴阳极面积、距离对电力线分布有决定性作用,决定电力线的分布形状。

2 卷式垂直连续电镀线镀铜结构设计

综合考虑影响镀层质量的各个原因分析后,卷式垂直连续电镀线通过各个方面结构优化设计以提高镀层质量。

2.1 传动设计优化

卷式垂直连续电镀铜传动前期采用链条设计。采用链条传动时,链条在长时间运行过程中因为拉力的作用,使链条变长。由于每节链节受到的拉力不同,链条每节节距的不相同,造成链条上各处的瞬时速度不一致相同,使一同运动的电路板在不同时间的运行速度不同,最终造成电路板板面电镀后电路板上下边缘产生褶皱形成荷叶边。钢带传动是钢带一体成型,各个位置拉力引起的变形基本接近,传动带各处的瞬时速度均相同,使电路电镀没有传动速度问题,上下边缘无荷叶边产生。

2.2 温度控制优化设计

如图1所示对镀槽镀铜液温度采用一台板式热交换器(冷却),加一台板式热交换器(加热)双向控制。冷却循环泵通过抽奇数编号槽内药液,然后经过过滤机过滤打回偶数编号槽;同时加热循环泵通过抽偶数编号槽内药液,然后经过过滤机过滤打回奇数编号槽,让整体铜槽药液处于整个大循环中,保证各个槽内温度一致,消除温度极差。各个铜槽循环泵通过回吸镀铜槽电镀槽药液,经过过滤机过滤后打回自身铜槽储存槽,保证各个镀铜槽电镀槽和在储存槽形成槽体内部小循环,保证各个槽体内部各部分药液温度一致,消除各个镀铜槽内部温度极差。镀液内使用PT100监测镀铜槽镀液温度,保证镀铜液温度在23 ℃±2 ℃,温度过高或过低通过PLC(可编程逻辑控制器)控制自动调节两台板式热交换器配套泵流量,保证镀铜槽镀液温度在要求范围内。

2.3 电流密度控制优化设计

图1 镀铜液温度控制结构

当设备生产时镀液和设备条件一定,电流密度可通过整流机调整电流,以保证镀铜槽阴阳极电流稳定,进而保证镀液中电流密度稳定。电流波动可以通过整流机显示器观测与调整。如图2所示,每个镀铜槽通过4台整流器分A/B面,分段控制电流,每段电流与A/B面电流均可根据需要设定电流大小。即可在待镀板入槽时设点保护电流段,又可以保证各个段电流均匀性,可以为电镀均匀性提供保证。通过整流器控制屏适时管控镀铜的电流,保证镀铜的电流密度在要求误差范围内(如图2)。

2.4 镀液浓度控制优化设计

如图3所示,为保证镀铜槽内各个部分溶液浓度一致,消除浓度极差,镀铜槽采用三层循环对流结构:第一层溶铜槽供液泵抽各个铜槽药液,然后通过溶铜5级过滤和溢流方式回流到各个铜槽,形成铜槽与溶铜槽之间的大循环回流;第二层铜槽喷洒泵抽取铜槽储存槽药液,通过喷洒泵到A面、B面。经过喷嘴喷洒到待镀板两面进入电镀槽。同时各个铜槽循环泵通过回吸镀铜槽电镀槽溶液,经过过滤机过滤后打回自身铜槽储存槽,保证各个镀铜槽电镀槽和在储存槽形成槽体内部循环。喷洒回路+循环泵回路形成槽内次一级循环。

如图4铜槽内喷洒使用文丘里喷嘴,工作时液体在泵压力作用下进入混流喷嘴并达到高速运动,通过流体动量交换,在引导口周围形成低压区域,由于区域的压力差以及液动量作用于被吸引液体,使之高速工作射流和被吸引流体共同以1:4流体输量进入混合扩散段喷射出来,达到溶液无空气混合搅拌。使待镀板面药液得到及时交换,保持待镀板面与电镀槽内其他部分药液浓度一致,形成电镀槽药液与待镀板面离子消耗区形成局部循环。避免待镀板离子浓度过低影响电镀效率,甚至烧板。

图2 整流器控制镀铜电流结构

图3 镀铜溶液循环

图4 文丘里喷嘴

铜槽浓度使用铜离子在线分析仪,实时监测电镀槽内铜离子浓度与硫酸溶液浓度,根据监测结果控制镀铜槽定量,添加泵浦添加硫酸,控制溶铜槽铜粉定量,添加系统添加铜粉。保证电镀槽铜离子浓度与硫酸溶液浓度保持在控制范围内。

2.5 阳极结构优化设计

如图5和图6所示阳极钛网均匀分布在待镀板(阴极两侧)阴阳极间直线距离为90 mm,阴阳极上下高度方向尺寸一致(钛网上端面与待镀板上端面对齐,钛网下端面与待镀板端面下端对齐)。走板方向以3 m镀铜槽为例单侧采用8片阳极钛网,钛网宽度345 mm,阴阳极面积比=345 mm×8×2/3000 mm=1.84,大于镀铜要求1.1,保证了镀铜液中Cu2+浓度和温度。同时电镀夹50 mm间距均匀分布,在待镀板上侧夹持,待镀板通过钢带均匀传送,同时电镀夹通过不锈钢夹点给待镀板导电。小间距大密度电镀夹分布既保证导电均匀一致,又对待镀板施加较小的外力,保证镀液中电力线尽可能的均匀一致,同时又减小待镀板因外力造成的涨缩。阴极挡条通过对待镀板下部电流线的局部遮挡,减少了待镀板下部电力线集中程度,改善了镀板均匀性。同时阴极遮蔽板长度700 mm一支,可以根据无挡板时测试均匀性分布情况,然后确定遮蔽板的数量。通过阴极挡条加阴极遮蔽板调整配合可以将卷式垂直连续电镀线的电镀均匀性稳定在93%~95%之间。卷入/卷出机通过张力系统对拉膜和镀板在走板方向上施加29.4 N~39.2 N张力,钢带通过夹具夹持电镀板在走板方向上和卷入/卷出机收放料轴同线速度运转,避免夹具在走板方向上对镀板增加额外张力。同时通过小间距大密度电镀夹分布,可以将镀板涨缩控制在0.2%以内。

图5 阴阳极在槽体结构

2.6 镀液杂质控制优化设计

如图1、图3所示铜槽有三个层次循环,喷洒泵均采用泵+过滤机工作方式,对电镀铜槽内溶液做到多级过滤,保证镀液中的金属杂质,有机杂质及脱脂累杂质保持在合理的范围内。

3 卷式垂直连续电镀线电镀板镀层质量参数

3.1 镀层均匀性

结构优化设计后卷式垂直连续电镀线镀铜镀层均匀有显著提高。以下是某用户测试均匀性数据。测试采用基材铜厚度35 μm,宽250 mm,长度100 m/卷基板,检测取样每隔1mm取长度250 mm、宽度250 mm板检测。每次测试10 m,取十段测试。镀铜厚度采用测铜厚仪测量,以镀铜厚度12 μm为基准,测试实际镀铜厚度数据如图7,实测镀铜均匀性可以达到95%以上(如图7)。

图6 电镀线阴阳极布局

图7 实测镀铜厚度数据

3.2 镀通孔TP值

结构优化设计后卷式垂直连续电镀线镀通孔TP值得到明显提高。以下是某用户测试TP值数据:测试采用厚度35 μm铜箔,板宽250 mm,长度100m/卷,每次测试10 m,取十段测试。采用孔径100 μm纵横比1∶6孔铜测试,TP值计算公式(如图8)。

图8 电镀分散性(TP)计算公式

经过镀板后切片实测(如图9),根据具体测试数据计算TP值可以达到75%以上(图10)。

图9 孔镀铜后切片实测

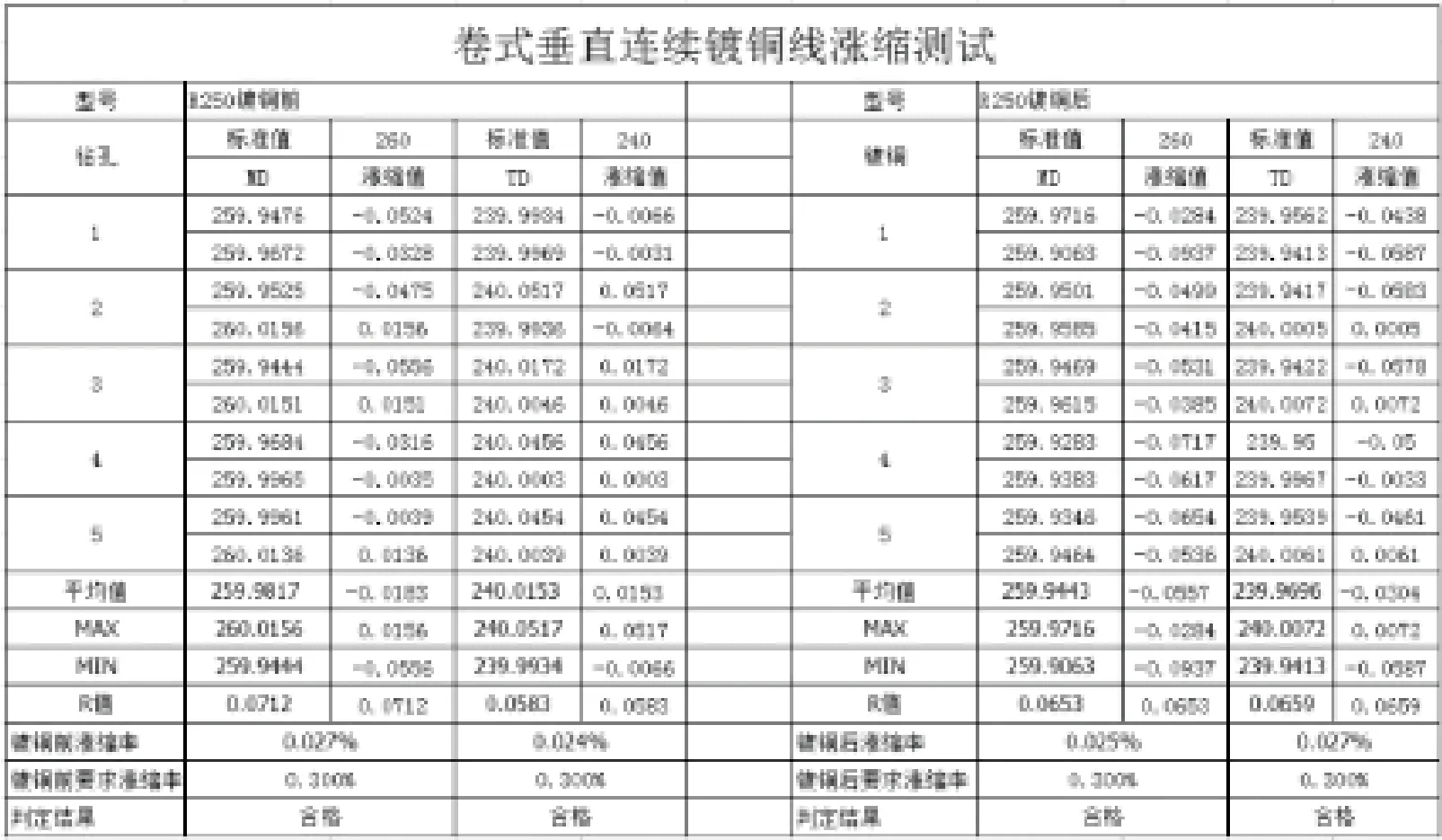

3.3 镀铜板涨缩

结构优化设计后采用卷式垂直连续电镀铜线,镀铜板涨缩得到明显降低。以下是某用户测试数据:测试采用基材铜厚度35 μm,宽250 mm,长度100 m/卷基材,每次测试10米,取十段测试。测试板每隔1 m取260 mm长度和240 mm长度各一段,从上板边到下板边每隔50 mm取一个测试点。具体测试数据(如图11)。

4 结语

卷式垂直连续电镀铜线提高了电镀均匀性、通孔TP值,降低了涨缩率。镀铜均匀性有利于后续蚀刻,保证了阻抗要求和减少蚀刻去除铜数量,节约了铜资源。涨缩率对FPC板特别重要,低涨缩率是后续加工产品尺寸稳定的基本保证。高通孔TP值有利于多层板线路之间保证良好导电。

卷式垂直连续电镀铜线相对传统龙门电镀线和VCP电镀线结构进行重新设计和优化,进行了不少创新设计,已获得授权发明专利5项,实用新型专利4项。

卷式垂直连续电镀铜线2015年研发立项,2016年完成项目设计,2017年开始推向市场。经过两年多的努力,公司已经为多家客户提供了卷式垂直连续电镀铜线。

图10 实测数据的TP值

图11 涨缩测试数据