挠性石墨烯电路板试制及性能测试

2019-08-22梅昌荣陈冠刚何茂权刘镇权

梅昌荣 陈冠刚 何茂权 刘镇权

(广东成德电子科技股份有限公司,广东 佛山 528300)

0 前言

作为国民经济支柱主要产业的电子产品在近年来得到了迅猛发展,尤其是以轻、薄、短、小为发展趋势的终端产品对其基础产业——印制电路板行业提出了更高密度、更小体积、更高导电性等方面的要求,对印制电路板的制作工艺及品质也提出了许多新的要求。在这种情形下,我司率先在PI挠性基材上还原出了石墨烯线路,并经过了相关的性能测试,测试结果表明各项指标良好,可以部分取代传统铜导线而制成印制电路板。

1 挠性石墨烯电路板制作流程(双面)

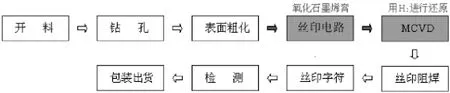

挠性石墨烯电路板制作是在钻过孔的PI基材上网印一层氧化石墨烯膏(即电路或称之为前驱体),然后在MCVD(改进型化学汽相淀积)装置中用氢或者用气态水合肼对网印的氧化石墨烯膏进行还原,形成导电线路,其后再丝印阻焊字符而成的流程(如图1)。氧化石墨烯膏(OGP)主要成分为氧化石墨烯(GO)及少量助剂PSS、添加剂、色素等,其中氧化石墨烯GO含量的高低、纯度以及MCVD装置中还原剂的种类、MCVD的过程控制都会影响到线条的质量。除此之外,挠性基材PI表面的粗糙度也会影响到石墨烯线条的质量。

2 制作装置

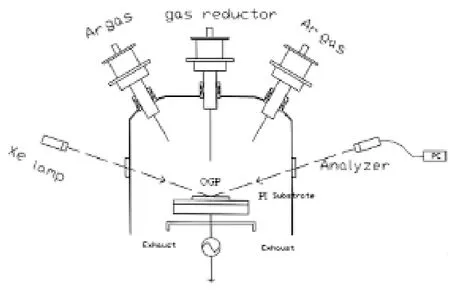

根据氢或者气态水合肼还原氧化石墨烯的机理和有关化学反应的要求,我们设计了以下制作装置(如图2)。

图1 挠性石墨烯电路板的制作流程(双面)

图2 用氢还原氧化石墨烯线条和孔金属化的MCVD装置示意图

在MCVD装置中用氢或者用气态水合肼还原氧化石墨烯路线和孔金属化具有以下两个方面优势:(1)可对PI基板上石墨烯导线和金属化孔过程及外观进行在线检测;(2)温度低。传统化学气相淀积技术制作石墨烯线路所需的温度大约在850~1000 ℃之间,而现在MCVD装置中用还原性气体H2或者用气态水合肼对氧化石墨烯线路进行还原的温度大约300~400 ℃之间。不足之处是设备昂贵一次性投资较大。

3 挠性石墨烯电路板制作过程(双面)

3.1 开料

将厚度为75 µm的PI基材,按实验样品板的规格和要求进行裁剪。

3.2 钻孔

将裁剪好样品板按实验的要求钻孔,如果样品板面上的过孔孔径小于0.1 mm,则改用激光钻孔。

3.3 表面粗化

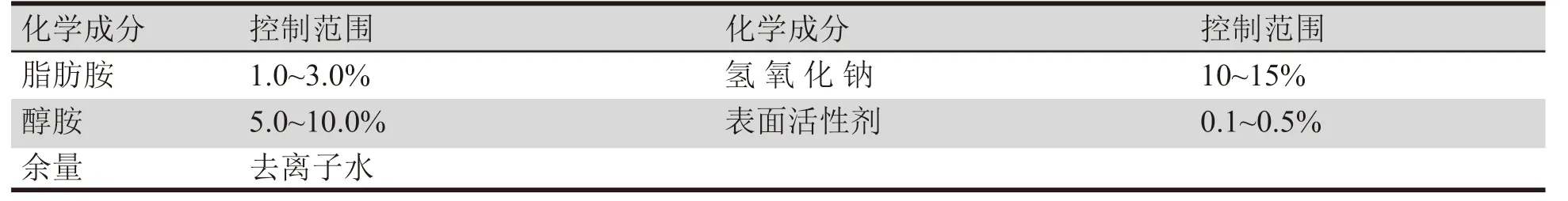

对钻过孔的样品板进行表面粗化处理,以此来增强石墨烯导线与PI基材之间的结合力。粗化剂的主要成分见表1。

3.4 网印电路

将表面粗化处理过的样品板固定在丝印台上,安装好丝网后取一定量的氧化石墨烯膏于丝网上,调节好相应的参数即可丝印电路。

3.5 MCVD还原

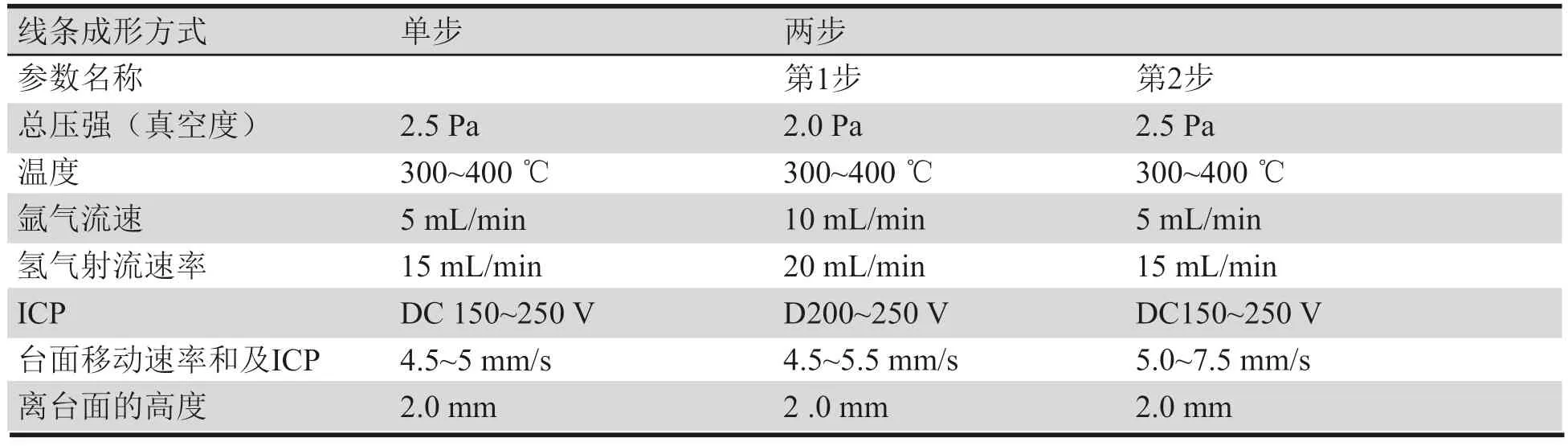

将网印过的氧化石墨烯样品板固定在MCVD装置中的移动台面上打开电源,将各参数按表2中的要求设定,按Start键,待屏幕上显示数据都符合要求后,启动Run,即可对在挠性基材PI上预先形成的氧化石墨烯线路进行还原。用MCVD技术在挠性基板上制作石墨烯导线是台面移动,而Ar-P、ICP、气相前驱体OGP、H-P均不动,如遇到导通孔时,把孔金属化深度折算还原处理时间。

3.6 网印阻焊与字符

冷却后将还原处理过的挠性石墨烯样品板从MCVD设备中取出,即可网印阻焊和字符。

表1 粗化剂的成分

表2 用气相MCVD还原氧化石墨烯线路的工艺参数及控制范围

3.7 电测、包装出货

一旦做好按照上述6个步骤完成挠性石墨烯样品板制作后,就进入了实质测试阶段和评估阶段。

4 影响挠性石墨烯线路板性能的因素

4.1 厚度

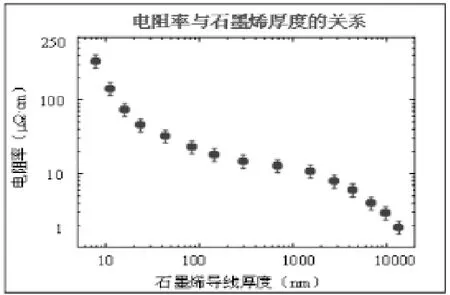

为了得到厚度对挠性石墨烯导线电阻率的影响,我们用万用表对氧化石墨烯膏还原后不同厚度的导线进行测试,测得结果(如图3)。

图3 挠性石墨烯电阻率与石墨烯厚度的关系

从图3中可以看出挠性石墨烯导线的电阻率随着厚度的增加而减小。当石墨烯导线的厚度在1000~5000 nm时,其电阻率在5.0~10.0 µΩ·cm之间变动。当石墨烯厚度增至10000 nm,其对应的电阻率下降到1.0 µΩ·cm,此值已经低于纯铜的电阻率。

4.2 表面粗糙度

用金相显微镜对制作好挠性石墨烯样品板的线条厚度和表面粗化度进行测试,测得结果(如图4)。

图4 挠性石墨烯表面粗糙度与石墨烯厚度的关系

从图4中可以看出挠性石墨烯导线的粗糙度并不是随着厚度的增加而一味减小。当石墨烯导线的厚度在1000~5000 nm时,其导线表面的粗糙度在10 nm~12 nm之间变动;当石墨烯导线的厚度增至7500 nn~10000 nm时,其导线表面的粗糙度下降到8 nm,这意味着稍厚的石墨烯导线能够有效降低信号传输过程中的损失。

4.3 线宽

为了得到线宽对挠性石墨烯导线电阻率的影响,我们用万用表对氧化石墨烯膏还原后的不同宽度的导线进行了测试,测得结果(如图5)。

图5 挠性石墨烯电阻率与石墨烯线宽的关系

从图5中可以看出挠性石墨烯电阻率随线宽的增加而减小。当石墨烯导线的线宽在50~100 nm时,其电阻率基本维持在5.0 µΩ·cm左右,而当石墨烯线宽增至1000 nm,其对应的电阻率急剧下降到3.5 µΩ·cm,已经和铜导线电阻率接近。

4.4 温度

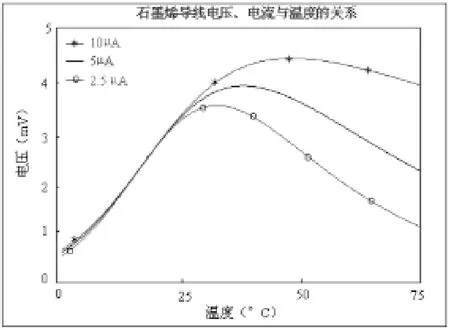

为了得到环境温度对挠性石墨烯导线电阻率的影响,我们用万用表对不同温度下的氧化石墨烯膏还原后的导线进行测试,测得结果(如图6)。

图6 挠性石墨烯板的电压、电流与温度的关系

从图6中可以看出挠性石墨烯电路起始电压均随温度升高而升高,但当外界温度到达一定值后,其电压波形反而随温度上升而出现下降趋势,测试电流为10 µA那根的电压波形在高温时变化得较为缓慢,而1 µA那根电压波形在高温时变化得较为显著,这就充分说明挠性石墨烯线路既具有导体的部分性能,又具有半导体部分的性能。

4.5 氧化石墨烯含量

为了得到氧化石墨烯膏中氧化石墨烯含量对成形后挠性石墨烯电阻率的影响,用万用表对不同含量的氧化石墨烯膏还原后的导线进行测试,测得结果(如图7)。

从图7中可以看出挠性石墨烯导线的电阻率随着还原前氧化石墨烯膏中氧化石墨烯的含量升高而降低。当氧化石墨烯含量为65%时,成形导线的电阻率为8.16 µΩ·cm;当氧化石墨烯含量增至75%时,成形导线的电阻率下降到了3.54 µΩ·cm。由此可见,增加还原前氧化石墨烯膏中氧化石墨烯含量可以获得低阻值的导线。

图7 挠性石墨烯导线电阻率与氧化石墨烯含量的关系

5 挠性石墨烯线路板性相关的性能测试及评估

5.1 抗电磁干扰测试

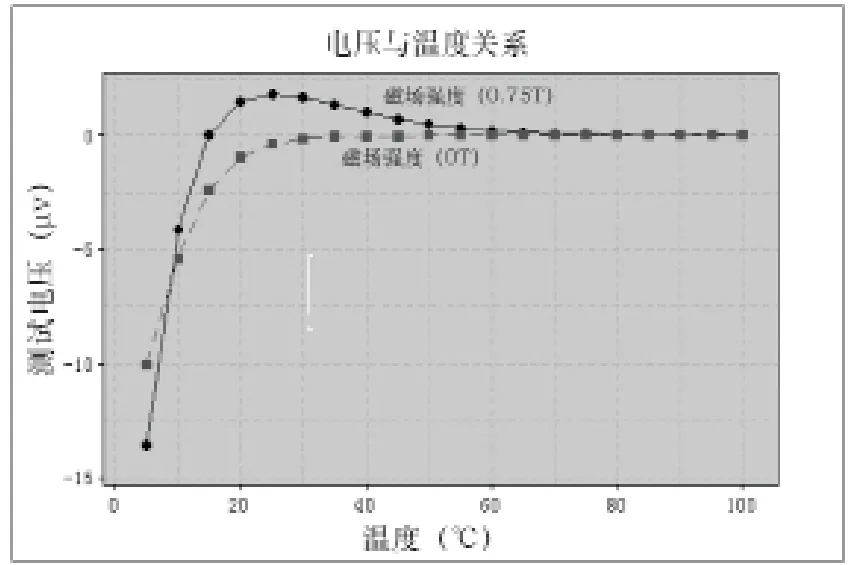

本试验从制作好的挠性石墨烯样品板中任取1块,用红色的鳄鱼夹和蓝色的鳄鱼夹固定在线条(线宽1.0 mm)的两端,在无外界磁场(0T)下快速将温度冷却至0 ℃左右,再慢慢加热到10 ℃、20 ℃、……、90 ℃、100 ℃,得出相应的电压值,并描画出无外界磁场下的电压波形把磁场强度调整到0.75 T,然后采用同样办法得出相应的电压值,并描画出磁场强度为0.75 T时的电压波形(如图8)。

图8 挠性石墨烯导线不同磁场强度下,电压随温度变化的波形

从图8中可以看出:在0~5 ℃时的外界强磁场对电压波形出现了负性效应;当温度上升到40 ℃时,外界磁场对电压波形开始出现正性效应,并且在25 ℃时达到最大,之后又开始慢慢变小;当温度超过40 ℃时,正性效应基本上不大,当温度达到60 ℃时,外界强磁场对电压波形基本上无影响。

5.3 承载电流密度与承载电功率测试

本试验从制作好挠性石墨烯的样品板中任取1块,用红色的鳄鱼夹和蓝色的鳄鱼夹固定在线条(线宽0.1 mm)的两端,在无外界磁场下快速将温度冷却至25 ℃左右并保持,再将电压依次调整至0.05 V、0.1 V、0.15 V、……、0.85 V、0.9 V,得出对应电压下的承载电流密度值和功率密度值(如图9)。

图9 挠性石墨烯导线承载电流密度、功率密度与测试电压的关系

从图9中可以看出:当测试电压0.15 V时,圆点线表示的承载电流密度线从-6.00 mA/cm2很快上升到-0.06 mA/cm2,而当测试电压0.15 V~0.4 V之间,承载电流密度却表现为一个缓慢的增长过程,一旦测试电压跨过0.4 V,其对应承载电流密度值快速增到到0.01 mA/cm2,这时所对应测试电压为0.6 V,之后又开始快速下降到-0.55 mA/cm2。红色的承载功率密度线一直处于上升状态,不是凸上升,而是凹上升,但从承载电流密度值来看,基本上和铜导线相当。

5.3 耐压测试

本试验从制作好的挠性石墨烯样品板中任取25块,线距均2.5 mm。分为五组后用ZC2817DX耐压测试仪测量,施加电压施加电压,测试时间为1 min 30 s,结果全部合格。

在测试过程中,特别提高施加电压和延长测试时间,没有发现电弧放电、烧焦或击穿现象。

5.4 抗弯折性测试

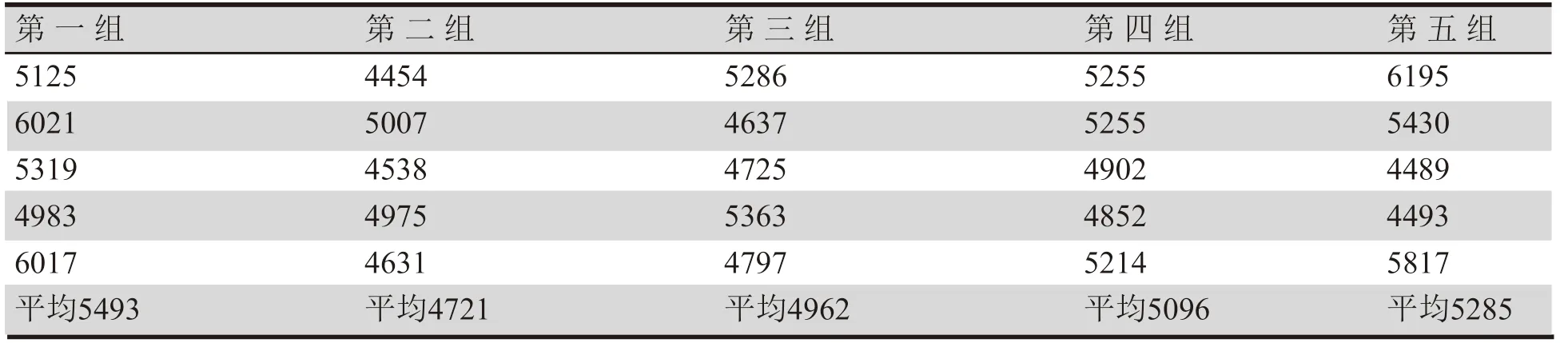

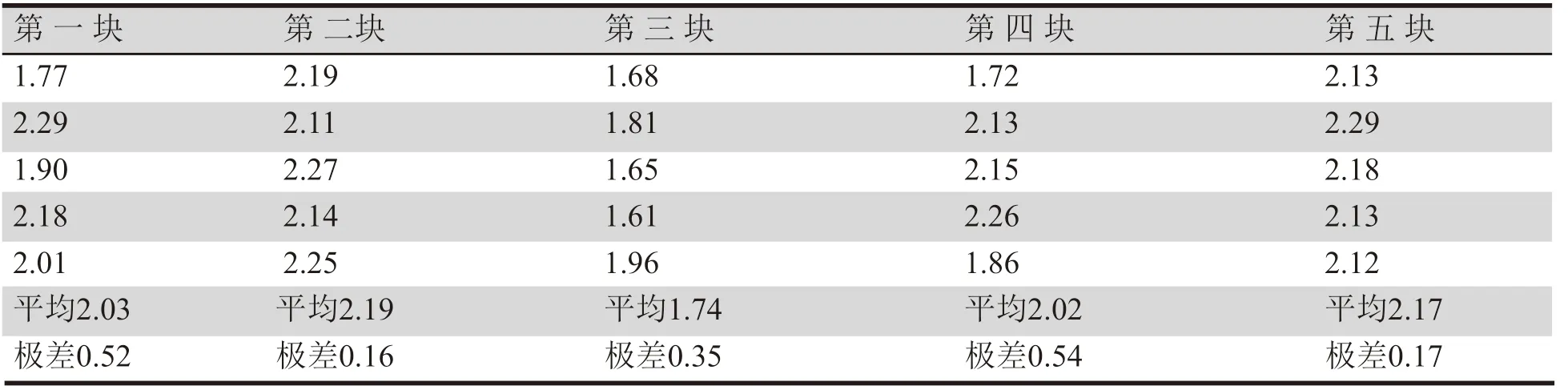

本次试验从制作好的挠性石墨烯样品板中任取25块,分为五组后用LWW-2000耐弯折测试仪测得弯折次数(见表3)。弯曲测试头直径为R=1.0 mm,测试频率为175次/min ,负载为1.0 kg。

从表4中可以看出虽然第一组和第五组的平均弯折次数较高,但它们的极差较大;第二组、第三组、第四组的平均弯折次数虽然较低,但它们的极差却较低。

5.5 剥离强度测试

本次试验从制作好的挠性石墨烯样品中任取5块,再在每块板上任取5根宽度为0.25 mm的导线,用剥离强度测试仪测得结果(见表4)。从表4中可以看出虽然不同板上的平均剥离强度相差很大,且分布不均匀,但总体高于1.4 N/mm。

5.6 外观测试

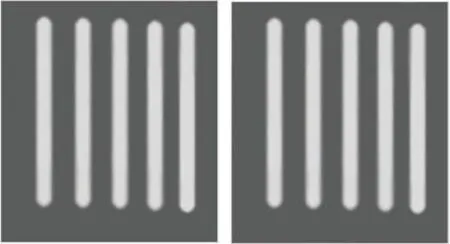

最后,我们从制作好的挠性石墨烯样品中任取2块,拿到百倍镜下观察并拍摄到相片(如图10)。

表3 挠性石墨烯样品板的耐弯折测试结果

表4 挠性石墨烯样品板的剥离强度测试结果(单位:N/mm)

图10 挠性石墨烯导线

6 结论

上述这些测试数据表明:在MCVD装置中用氢还原网印于挠性基板上氧化石墨烯膏制作出来的线条,其导电性、导热性、抗电磁性等效果都比较理想。有些制程中还存在一些不足之处,作为一种新工艺还有待进一步探索。