丙烯酸酯乳液压敏胶剥离强度稳定性的研究

2022-06-09王亚健

王 浩,穆 锐,王亚健,刘 平

(1.沈阳理工大学 环境与化学工程学院,沈阳 110159;2.风帆(扬州)有限责任公司,江苏 扬州 225600)

乳液压敏胶具有成本低、使用安全、无污染、聚合时间短、对各种材料都有良好的粘结性、涂膜无色透明等优点[1-2],已被广泛用于包装胶带、压敏标签、医用材料、一次性用品等[3]。但乳液压敏胶的剥离强度稳定性较差,随着压敏胶的流动和被粘接物润湿后充分接触,后期剥离强度增加较大,该现象称为后增强。后增强现象导致压敏胶难以从被粘接物上完全移除,会留有残胶或破坏基材,这在保护膜[4-5]等应用中不允许。目前,改善此问题的主要方法有交联改性、有机硅改性、粒子结构设计和反应性乳化剂改性等[6-11],但对乳胶粒子的粒径及其分布等影响胶乳的流变特性和成膜过程,进而影响压敏胶粘接性能的研究较少[12-14]。

本文采用悬浮聚合制备大粒径粘性微球,将其混入乳液制备成压敏胶,该压敏胶具有凹凸的表面结构,微球的加入限制了乳液的流动使其与被粘接物接触面积减小,使压敏胶剥离强度稳定性提高;同时,研究玻璃化转变温度、粒子结构和微球含量及交联程度等对压敏胶剥离强度的影响。

1 实验部分

1.1 实验试剂

丙烯酸异辛酯(2-EHA),工业级;丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、苯乙烯(St)、丙烯酸(AA)、聚氧乙烯壬基苯酚醚-10(OP-10)、过硫酸铵(APS)、过氧化苯甲酰(BPO)、氨水,分析纯,天津市大茂化学试剂厂;甲基丙烯酸(MAA)、碳酸氢钠,分析纯,天津市光复精细化工研究所;甲基丙烯酸羟丙酯(HPMA),分析纯,上海麦克林生化科技有限公司;十二烷基硫酸钠(SDS),化学纯,天津市瑞金特化学品有限公司;交联剂、稳定剂、去离子水,自制。

1.2 实验仪器

数显恒温水浴锅(HH-2),常州国华电器有限公司;数显增力电动搅拌器(JJ-1A),金坛市精达仪器制造有限公司;偏光显微镜(59XA),上海永亨光学仪器制造有限公司;激光共聚焦显微镜(OLS4100),奥林巴斯LEXT;电子剥离试验机(BLD-200S)、初粘性测试仪(CZY-G)、持粘力测试仪(CZY-6S),济南兰光机电技术有限公司;电子天平(JA1003A),上海佑科仪器仪表有限公司。

1.3 压敏胶的制备

1.3.1 乳液压敏胶的制备

将OP-10、SDS和部分水加入反应瓶中,搅拌溶解后,缓慢加入由2-EHA、BA、MMA、St、MAA、HPMA等组成的单体相,高速搅拌30min,装瓶备用。在搅拌作用下,向反应瓶中加入剩余水、碳酸氢钠,再加入一定量的预乳化液与APS水溶液,升温至78℃,出现蓝相时,两边同时滴加剩余的预乳化液与APS水溶液,升温至80℃,3h左右滴加完成;然后保温1h,降温至60℃以下,氨水中和到pH=7~7.5即可。

1.3.2 微球的制备

提前12h将树脂与2-EHA、AA、交联剂混合,使树脂充分溶解,实验开始前加入BPO溶解。反应瓶中加入部分水、稳定剂,搅拌并通入氮气,缓慢加入上述的单体相,搅拌30min,通过偏光显微镜观察平均粒径约为30μm时,向反应瓶中加入剩余的水,升温至70℃,继续通入氮气1h,拔出氮气导管,保温反应2h,将温度升至77℃,聚合4h。

1.3.3 压敏胶的配制

取一定量的微球加入乳液压敏胶中,加氨水将pH值调至7~8,再向其中加入0.5%的湿润剂,搅拌10min即可。

1.3.4 压敏胶带的制备

使用涂布棒,将自制的乳液均匀涂布在聚丙烯薄膜上,室温下晾干,即可。

1.4 性能测试

(1)剥离强度:根据GB/T 2792-2014《胶粘带剥离强度的试验方法》进行测试。

(2)初粘力:根据GB/T4852-2002《压敏胶粘带初粘性试验方法(滚球法)》进行测试。

(3)持粘力:根据GB/T4851-2014《胶粘带持粘性的试验方法》进行测试。

(4)微观形貌:应用奥林巴斯LEXT,OLS4100系列激光共聚焦显微镜对压敏胶表面微观形貌进行表征。

2 结果与讨论

2.1 玻璃化转变温度和粒子结构对乳液压敏胶剥离强度的影响

乳液压敏胶在室温下处于粘流态,随着粘接时间增加,压敏胶与基材充分接触,甚至嵌入基材的缝隙中,形成牢固粘接。同时,压敏胶的剥离强度随着粘接时间的增加而增大,在揭离被粘物表面时会出现胶转移、破坏基材等现象。压敏胶的玻璃化转变温度、粒子结构对其剥离强度有较大影响。表1、表2分别为玻璃化转变温度Tg和粒子结构对剥离强度的影响。

表1 玻璃化转变温度对剥离强度的影响 N·cm-1

由表1可知,玻璃化转变温度为-56.3℃的乳液压敏胶,即时剥离强度为0.79N·cm-1,48h后剥离强度上升至1.77N·cm-1,提高了0.98N·cm-1;玻璃化转变温度为-52.7℃的乳液压敏胶,即时剥离强度为0.53N·cm-1,48h后剥离强度上升至1.02N·cm-1,提高了0.49N·cm-1;玻璃化温度为-49.0℃的乳液压敏胶,即时剥离强度为0.47N·cm-1,48h后剥离强度上升至0.81N·cm-1,提高了0.34N·cm-1。压敏胶的玻璃化温度增加,其弹性模量增大,导致压敏胶不易发生弹性形变,使压敏胶的流动性及其与被粘物表面的湿润性变差,难以形成紧密接触,因此,剥离强度稳定性提高,即时剥离强度下降。当玻璃化温度为-52.7℃时,乳液压敏胶的即时剥离强度和剥离强度稳定性均较优。

表2 粒子结构对剥离强度的影响 N·cm-1

由表2可知,核壳结构不会导致剥离强度大幅下降,硬核软壳结构的即时剥离强度还有所上升。同样,核壳结构会使剥离强度稳定性提高,硬核软壳结构48h后剥离强度较即时剥离强度上升0.83N·cm-1,软核硬壳结构48h后剥离强度上升0.68N·cm-1。在组成相同的情况下,通过粒子结构设计可改变压敏胶的性能,得到兼具高内聚和高粘接性能的压敏胶,使后期剥离强度增加减弱。硬核软壳结构的乳液压敏胶综合性能更加优异。通过增加玻璃化温度和改变粒子结构均可提高剥离强度稳定性,但效果一般。

2.2 掺混微球改善压敏胶剥离强度稳定性的原理

将少量大粒径粘性微球混入乳液压敏胶中,其表面微观形貌如图1所示,图1a为2D图,图1b为3D图。

图1 压敏胶表面微观形貌

由图1a可见,底面平滑的部分为乳液压敏胶,凸起的为微球。微球最大粒径约为60μm,最小粒径约为5μm,其平均粒径约为20~30μm,且有少部分微球并聚堆积;由图1b可观察到,乳液压敏胶绝大部分处于同一面上,在平面上凸起一些尖峰,即为微球,证明了压敏胶表面凹凸结构的存在。掺混微球的乳液压敏胶正是由于这种特殊的表面结构,使后期剥离强度增长程度下降。将该压敏胶带粘贴在被粘物表面上,未施加压力时,凸起的微球将乳液压敏胶膜撑起,使乳液压敏胶无法与被粘接物表面形成充分的接触。施加压力后,微球由于挤压发生形变,使乳液压敏胶可与被粘接物表面形成较为充分的接触,提供较好的粘接强度。随着粘贴时间变长,普通的乳液压敏胶由于“冷流” 作用,使压敏胶与被粘材料表面的接触面积增大,甚至浸入材料表面的缺陷中,出现粘接强度上升而难以剥离;掺混微球的乳液压敏胶,由于微球对胶膜的支撑作用,可明显降低压敏胶膜“冷流”带来的后增强作用,因此,剥离强度稳定性得到明显提高。

2.3 微球含量对压敏胶剥离强度的影响

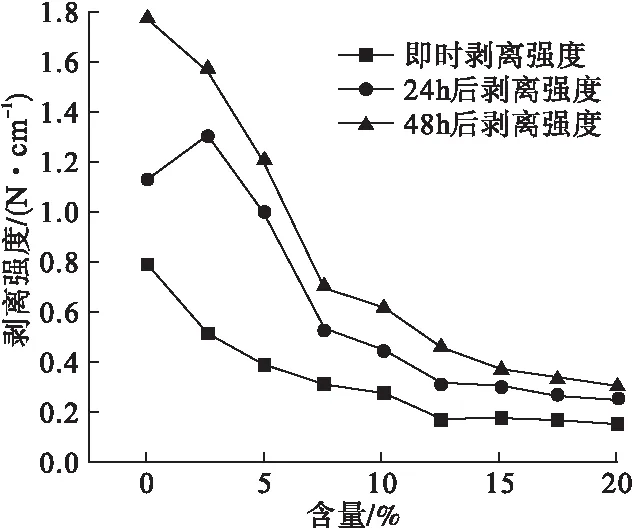

以玻璃化温度为-56.3℃的非核壳乳液压敏胶为主体,掺混大粒径粘性微球A,研究微球A含量对压敏胶剥离强度的影响,如图2所示。

图2 微球A含量对压敏胶剥离强度的影响

由图2可知,微球A含量在0%~7.5%区间内,剥离强度下降趋势最明显;含量为7.5%时,48h后剥离强度比即时剥离强度上升0.23N·cm-1,较纯乳液明显下降,剥离强度稳定性显著提高。掺混少量微球后,微球立即起到支撑作用,使乳液压敏胶难以与被粘接物表面形成紧密的接触,因此剥离强度和后增强出现大幅下降,剥离强度稳定性提高。在7.5%~20%区间内,即时剥离强度下降较缓慢,48h的后增强程度呈下降趋势。微球含量达到7.5%时,接触面积已减小至一定程度,微球含量继续增加,接触面积的下降极小,因此即时剥离强度和后增强的下降趋势变得缓慢。微球A含量为12.5%时,即时剥离强度为0.11N·cm-1,48h后剥离强度上升0.16N·cm-1。微球含量达到20%时,即时剥离强度为0.09N·cm-1、48h后剥离强度上升了0.10N·cm-1,此时微球A的含量已达到临界值,微球对压敏胶膜的束缚作用极大,仅有极少量乳液压敏胶与被粘接物表面形成接触。当微球含量大于20%后,即时剥离强度出现小幅增加,后增强趋势减缓,直至几乎无后增强现象。此时,微球与被粘接物的接触面积增大,产生的粘接强度主要由微球提供,因此出现即时剥离强度增加的情况。可通过控制微球的含量调节乳液压敏胶的剥离强度及其稳定性。

2.4 微球交联程度对压敏胶剥离强度的影响

微球A(1.80g交联剂)交联程度较高,导致微球内聚强度过大,使微球受压力作用时较难发生形变。为研究微球交联程度对压敏胶剥离强度的影响,向同一乳液压敏胶中掺混交联程度较低的微球B(1.30g交联剂),与掺混微球A的压敏胶进行比较。微球B含量对压敏胶剥离强度的影响见图3所示。

图3 微球B含量对压敏胶剥离强度的影响

由图3可知,微球B含量为2.5%时,即时剥离强度下降至0.51N·cm-1,较微球A提高0.09N·cm-1,其48h的后增强程度比微球A高出0.70N·cm-1;微球B含量由2.5%增加至12.5%,即时剥离强度下降至0.17N·cm-1,较微球A提高0.06N·cm-1,48h的后增强程度由1.06N·cm-1降至0.29N·cm-1,比微球A高出0.13N·cm-1;微球B含量为12.5%至20%,即时剥离强度几乎不变,后增强仍呈下降趋势;微球B含量为20%时,即时剥离强度为0.15N·cm-1、48h后剥离强度上升了0.15N·cm-1,与微球A相比,其即时剥离强度和后增强程度下降速度较慢。这是因为微球的交联程度越大,其弹性模量越大,微球发生形变越困难。当施加压力时,微球B可发生形变使乳液压敏胶能和被粘接物接触较充分;而微球A发生形变困难或撤除压力后微球立即恢复形变,使乳液压敏胶无法与被粘接物较好接触。上述影响说明微球的交联程度对剥离强度有显著影响,随微球交联程度的降低,剥离强度和后增强下降趋势减慢。可通过控制微球的交联程度调节乳液压敏胶的剥离强度及其稳定性。此外,相较于增加玻璃化温度和改变粒子结构,向乳液压敏胶中掺混大粒径粘性微球可更有效解决压敏胶后增强现象,提高剥离强度的稳定性,但会损失其粘接强度,可应用于对粘接强度要求较低的领域。

3 结论

(1)通过增加玻璃化转变温度和改变粒子结构均可提高乳液压敏胶的剥离强度稳定性,但效果一般。此外,玻璃化转变温度增加会导致剥离强度下降。玻璃化转变温度由-56.3℃增加至-49.0℃,即时剥离强度由0.79N·cm-1降至0.47N·cm-1,48h的后增强程度由0.98N·cm-1降至0.34N·cm-1。

(2)掺混微球可有效解决压敏胶的后增强问题,提高剥离强度稳定性,但会损失其粘接强度。

(3)微球含量增加,剥离强度下降,剥离强度稳定性提高。微球A、微球B含量增至20%,其48h后剥离强度分别提高0.10N·cm-1和0.15N·cm-1,较纯乳液提高量0.98N·cm-1有明显下降。

(4)微球的交联程度对剥离强度有显著影响,随微球交联程度的降低,剥离强度和后增强下降趋势减慢;可通过控制微球的含量和交联程度调节乳液压敏胶的剥离强度及其稳定性。