铜带精轧机除油方式对比和改进

2019-08-12薛强

薛 强

(中色科技股份有限公司,河南 洛阳 471039)

1 机组主要设备组成

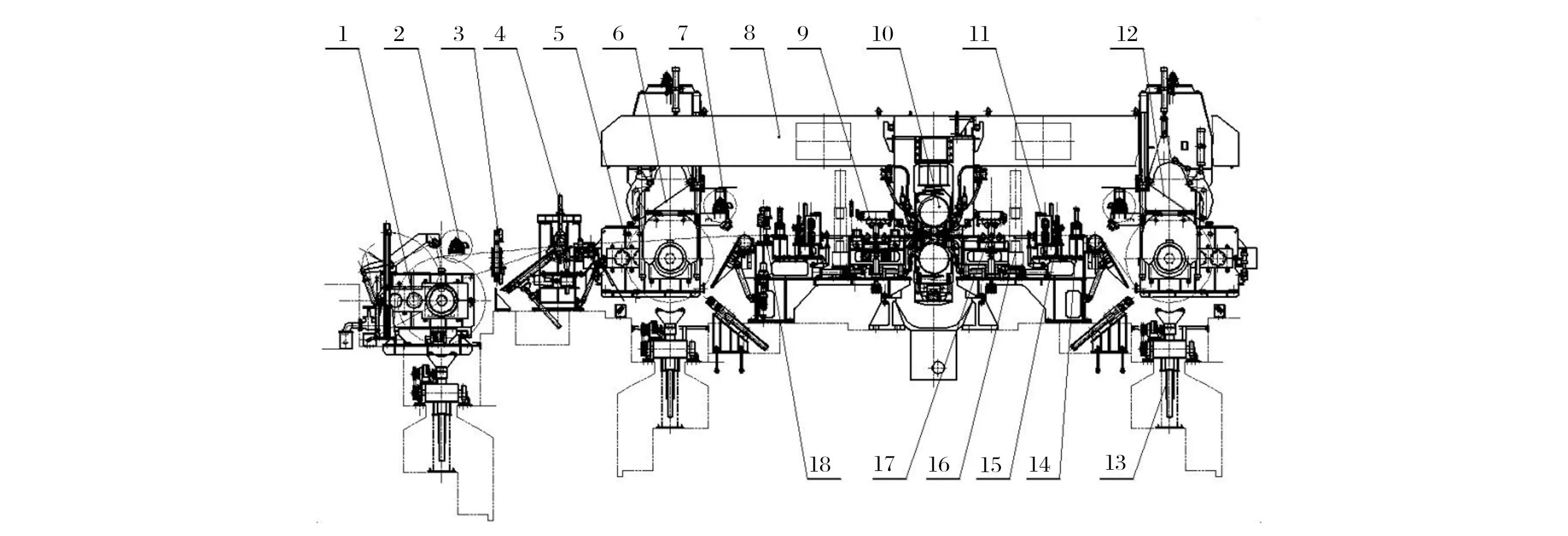

铜带精轧机主要由主机、左右入口装置、左右卷取机、开卷机、直头送料装置、测厚仪、助卷器等组成(图1)。

1-开卷机;2-收纸机器;3-纠偏检测装置;4-直头送料装置;5-左卷取机;6-左皮带助卷器;7-衬纸机;8-排烟罩;9-左入口装置; 10-主机;11-右入口装置;12-右皮带助卷器;13-卸料小车;14-橡胶刮油条;15-小辊除油装置;16-测厚仪;17-5辊展平装置;18-液压剪图1 机组的主要组成Fig.1 Main components of the unit

2 铜带精轧机的润滑特点

铜带冷精轧具有变形热量大、易氧化等工艺特点。为了获得很好的带材表面质量,避免带材表面氧化,需要兼顾冷却和润滑效果。铜带精轧机一般采用轧制油润滑,其轧制油的主要性能及参数如下:(1)粘度越大,润滑性越好,但冷却性能会降低,铜精轧机一般选运动粘度(40℃)为7mm2/s~8.5mm2/s的轧制油。(2)闪点,油品蒸汽在空气中遇明火点燃的最低温度,是关键的安全指标。(3)油品中水分的含量,会对带材表面的光洁度、耐腐蚀性产生影响,缩短轧制油的使用寿命,越少越好。(4)灰分,油品精制程度,对带材退火后的表面洁净度有影响,甚至会污染、腐蚀带材表面,越小越好。(5)油膜强度,越高代表润滑性能越好,可有效减少轧制力、提高轧制速度。轧制油特性的选择能够直接影响到轧机的性能,例如,粘度增加导致除油困难以致轧机生产速度低;灰度值偏高导致后续退火工艺产生色斑、粘连等缺陷,产品废品率上升。

轧制油为消耗品,优秀的轧制油意味着较高的加工成本,如某进口轧制油可以在4.3左右的运动粘度下保证较好的润滑效果和130℃以上的闪点,但成本过高。所以,一般国内企业都会选择国产轧制油,这就对机械设备提出了更为严格的要求,即在较高的运动粘度下,将带材表面的轧制油清除干净,以获得较高的生产速度和提高带材的表面质量。

另外在轧机出口侧,带材刚脱离轧辊,表面覆盖着很薄的一层轧制油油膜,由于加工热的存在,这层油膜迅速蒸发,导致高温的带材暴露在空气中,很容易氧化,所以生产时出口侧的喷嘴梁也会喷射轧制油进行冷却。有时,还在轧机出口侧靠近轧辊处增设轧制油喷嘴,强制冷却带材。这些生产模式带来的问题是带材表面均匀的附着了一层轧制油油膜,需要后续设备将这层油膜清除。下面简要介绍对比一下铜带精轧机上常用的除油方法和使用效果。

3 带材除油方式

3.1 压缩空气吹扫

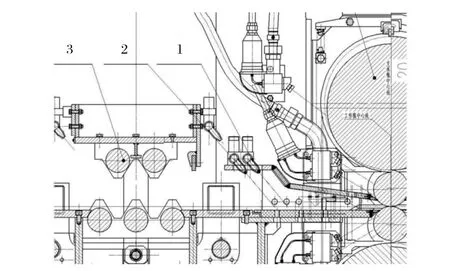

如图2所示,在强制冷却后面增加一排喷嘴,吹掉带材表面的轧制油。由于轧制油粘度大,压缩空气压力较低时,无法将轧制油吹干净;提高压缩空气压力,轧制油容易被雾化,小部分回落到带材表面,大部分被排烟罩吸走甚至飘散到轧机附近的空气中,造成了大量的轧制油损失。同时,吹扫的扁嘴在较大气压下会发出高分贝噪声,破坏生产环境。

1-强制冷却轧制油喷嘴;2-压缩空气吹扫喷嘴;3-5辊展平装置图2 压缩空气吹扫和5辊展平装置Fig.2 Compressed air purging and five-roll leveling device

3.2 5辊展平装置除油

如图2所示,精轧机需要在出口侧配置展平辊,用以稳定张力,形式有5辊、3辊等。在带材、张力和辊子的共同作用下,可以将大部分轧制油挡住,起到一定的除油作用。带材经过该装置后,在表面附着了一层有一定厚度和带材结合致密的油膜,该油膜的厚度远不能满足高速生产的要求。另外,由于5辊展平装置辊子灵活性、粗糙度、安装精度等方面的原因,带材很容易造成表面划伤。企业在生产时,尤其是最后的成品道次,通常把该装置打开,牺牲生产速度以保证带材表面质量。

3.3 真空抽吸装置

如图3所示,该装置由3对辊子、抽吸装置、封闭腔等组成。目的是用抽吸装置在封闭腔中形成负压,抽走带材表面的轧制油。实际使用中,胶条很容易挂住铜屑等杂质,划伤带材表面;抽吸口距离带材较远时,负压在带材表面处过小不足以吸净轧制油,实际起到的除油效果主要依靠辊子的挤压,作用和展平辊相似。抽吸装置同时还起到了冷却带材的效果。

这套装置在使用乳液润滑的粗轧机和中轧机上时可以吸走蒸汽冷却带材,而用在轧制油润滑的精轧机上时除油能力则无法满足高速生产要求。同时该装置会划伤带材,对于高表面质量要求的精轧机也是不适合的。

1-刮油胶条;2-密封腔;3-辊子;4-抽吸装置;5-进风口图3 真空抽吸装置Fig.3 Vacuum suction device

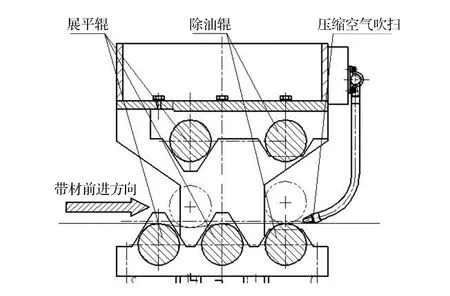

3.4 小辊除油装置

如图4所示,该装置用成对的小直径钢辊直接挤压带材,挤薄油膜厚度,达到除油目的。支承辊分成4组,每一组由两段组成,由气缸提供压力,用以改善除油小直径辊刚性不足的缺点,使除油辊与带材间保证适当的压力。实际使用中,该装置除油效果较好,同时问题也比较突出。使用一段时间以后,分段的支承辊在除油辊上留下压痕,该压痕会在带材表面形成纵向明暗色差;当带材速度达到300m/min时,除油辊转速超过2000rpm,此时带材表面已有较明显的划伤。

小辊除油装置在使用初期、轧制速度低于300m/min时,除油效果较为理想,当使用时间较长,或生产速度超过300m/min时,无法满足生产需求。另外,铜精轧机一般不配置板型辊,生产人员通过敲击带材两侧的方式来判断带材的张力情况,并依此调节弯辊改善板型。该装置位于轧辊和卷取机中间,压住带材时会影响生产人员对板型的判断。

1-除油辊;2-同步机构;3-挡油板;4-压缩空气喷嘴;5-支承辊;6-压紧气缸;7-刮油条装置图4 小辊除油装置Fig.4 Small-roller oil-removing device

3.5 刮油条装置

如图4所示,该装置由2对橡胶刮油条组成,生产时刮油条直接和带材表面接触,刮掉带材表面的轧制油。刮油条有椭圆形、星形等形状,材质有橡胶、聚氨酯等。除油效果很好,缺点是刮油条容易挂住铜屑等杂质,造成带材表面划伤,降低成品率。为避免划伤就需要每个轧制道次都更换刮油条,操作麻烦。即便如此,仍存在划伤带材的风险。

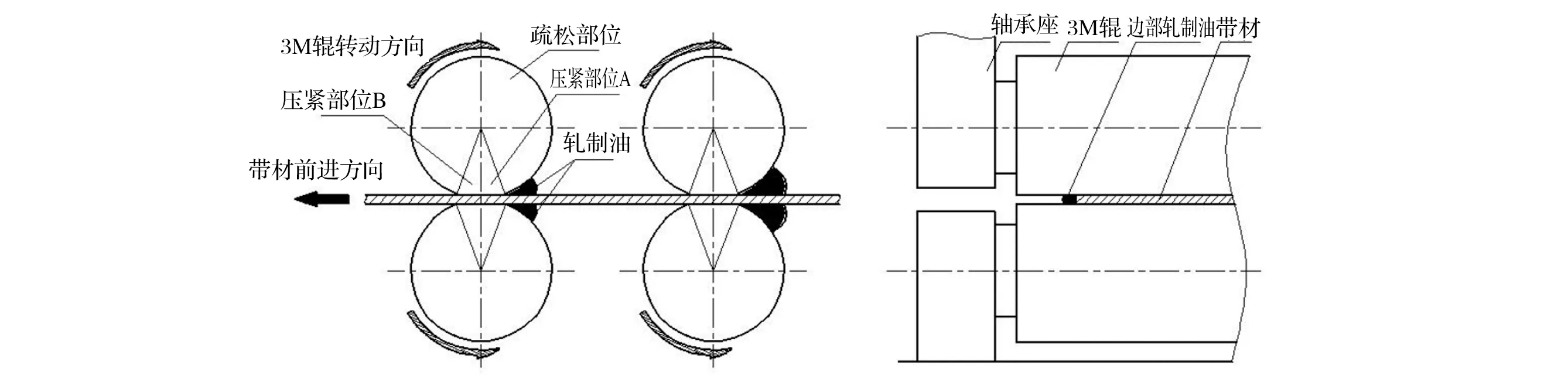

3.6 3M辊除油装置

如图5所示,3M辊由片状无纺布压制而成,直径120mm~160mm,硬度可达邵尔A95以上。该装置由2对3M辊组成,直接和带材接触,基本原理如下:3M辊在油缸的作用下压住带材,与带材接触的部位发生变形;3M辊转动过程中,疏松部位转动至压紧部位A位置,3M辊从疏松状态逐渐变为压紧状态,将轧制油挤出;继续转动至压紧部位B区域,3M辊从压紧状态变为疏松状态,吸取带材表面的轧制油,达到除油的目的。实际使用中存在甩油情况,往往需要2对以上3M辊同时使用才能取得较好的除油效果。该方式的优点是除油效果好,对带材表面质量影响小,可达到450m/min左右的生产速度;缺点是价格较贵,寿命短,增加了生产成本。

图5 3M辊除油装置示意图Fig.5 Schematic diagram of 3M roller deoiling device

上述方式都是铜带精轧机常见的几种除油方式,其中3M辊能够取得较好的效果,其他除油方式效果略差,但具有成本低、使用维护简单的特点,需要通过改进来改善使用效果。

4 除油方式的改进思路

除油装置可分为非接触式和接触式两种,非接触式的包括吹扫、抽吸等方式;接触式的包括刮油和辊式除油等方式,根据除油效果及对带材表面质量的影响,下面主要介绍压缩空气吹扫、钢辊除油、3M辊除油3种方式的改进思路。

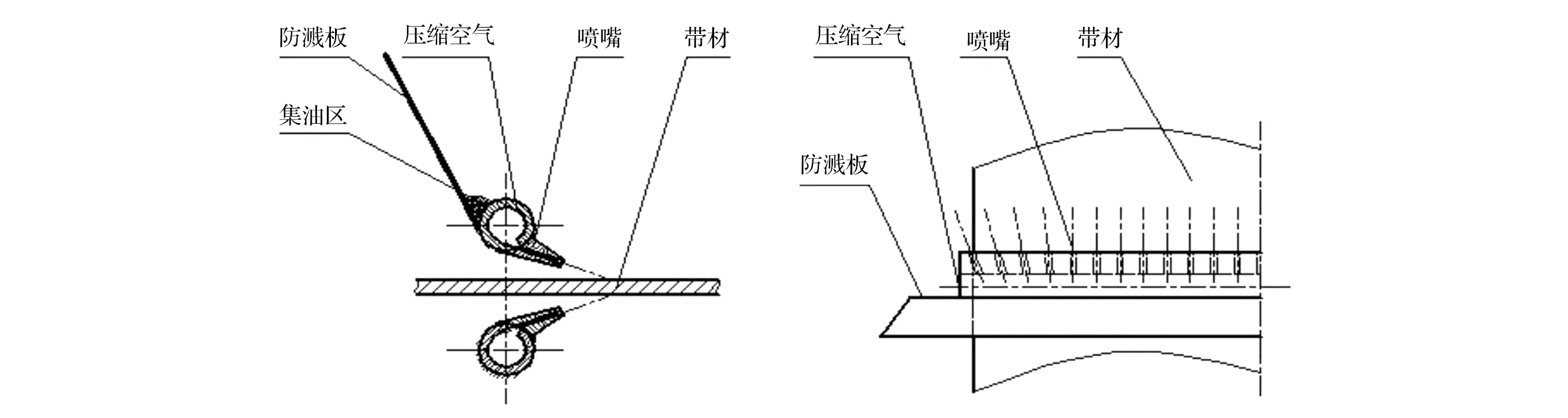

4.1 压缩空气吹扫

如图6所示,位于强制冷却和展平辊中间,用以封住大部分的轧制油。采用小压力(0.1MPa~0.2MPa)、小气量、扇形、密集分布,喷嘴范围覆盖最大带材宽度;带材双面均设置喷嘴,尽量消除带材下表面、边部带油情况;上排喷嘴可升降,使喷嘴尽量贴近带材,增大吹扫力;设置防溅板,避免吹起的轧制油回落至带材表面;设置人字集油区,滴落到防溅板上的轧制油通过集油区从轧机两侧流走。

图6 压缩空气吹扫改造示意图Fig.6 Transformation schematic diagram of compressed air purging

4.2 钢辊除油

钢辊除油的原理是将带材表面的油膜压薄,出口侧油膜厚度与钢辊直径、正压力、钢辊弹性模量、油品运动粘度、带材线速度、张力有关,与包角无直接关系,所以应采用对辊形式;相同压力下,直径越小油膜越薄,但辊子转速越高,有划伤带材的风险,所以应选用合适直径的钢辊,同时降低辊子的转动惯量(如使用空心辊、芯辊等形式辊子),提高辊子的加工精度、安装精度、辊子表面光洁度;出口侧贴近辊子和带材边缘的部位配置挠性压缩空气吹扫喷嘴,封住带材边部带过来的轧制油。

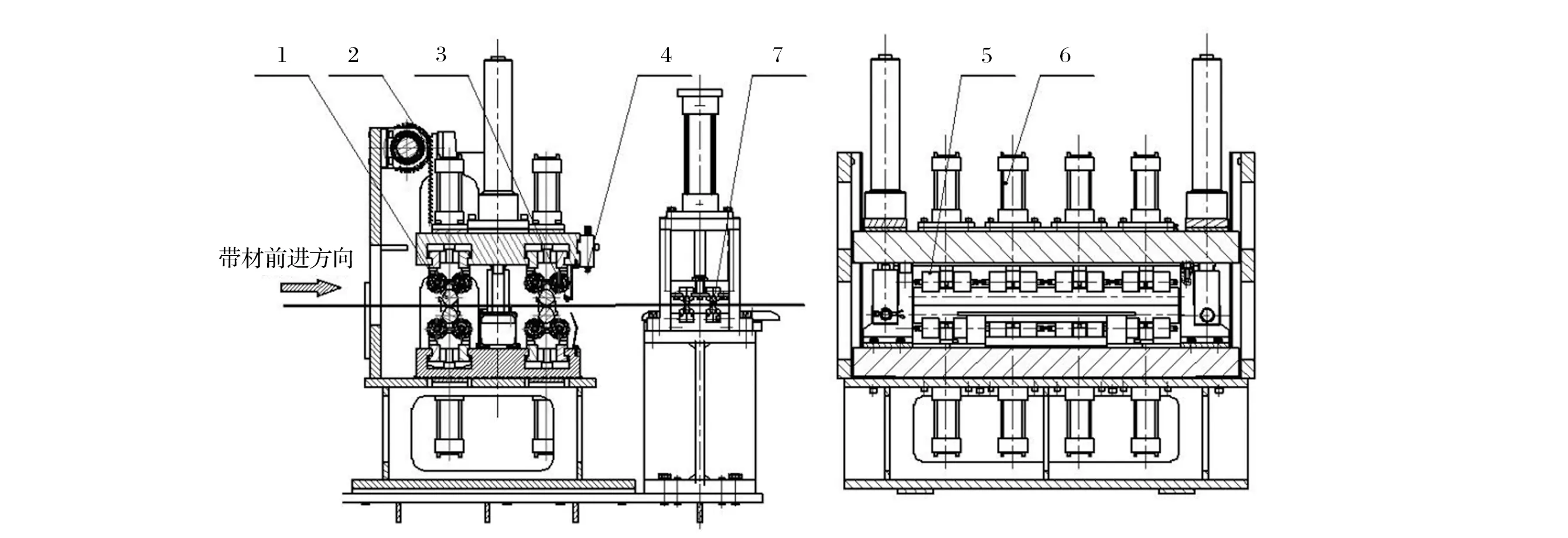

可以将5辊展平装置进行改造,贴近轧机的3个辊子为错辊,起到展平作用,另外两个辊子改为对辊,起到除油作用(图7)。带材较薄时,除油辊会将带材压皱,应将展平辊和除油辊的驱动分开,展平辊使用固定压力油缸驱动;除油辊用压力可调气缸驱动。生产时根据带材的厚度调节压力。

4.3 3M辊除油

3M辊除油原理如前所述。需要在生产中进一步摸索3M辊的硬度、压力和除油效果之间的关系。同时,在3M辊除油装置中布置压缩空气喷嘴,封住带材边部和辊子缝隙(图5和图7)带油情况,同时在辊子入口侧布置垂直带材前进方向的压缩空气喷嘴,将3M辊挡住的轧制油吹掉,防止辊子将轧制油甩回至带材表面。

图7 5辊展平装置改造示意图Fig.7 Transformation schematic diagram of 5 roll leveling device

4.4 其他方式

可以尝试在偏导辊处除油。很多企业生产时将轧机出口侧的在线辊子全部脱开,唯一的在线辊子就是偏导辊。实际上,经吹扫后,带材表面的油膜已经很薄,绝大部分轧制油集中在带材边部,经过偏导辊时,轧制油附着在偏导辊上。可以在偏导辊下部设置喷嘴和刮片,将辊子上的油除去,当辊子重新和带材接触后再将轧制油带走一部分,转到下部时将轧制油除去。

5 结论

铜带精轧机带材表面除油是一个长期困扰企业生产的技术难题,已经成为了限制铜带精轧机提速的主要瓶颈。除油方式需要根据实际生产情况进行多重配置,例如对表面质量要求非常高的带材,就需要侧

重吹扫等非接触式的除油方式以及3M辊式;另外,除油还需要与防油相接合,如采用低粘度、冷却性能好的高品质轧制油,实现高速轧制出口侧不喷轧制油;以及在支承辊及各在线导辊上配置清辊器以消除辊面带油;或设置防溅板防滴油等方式。总之合理选择,多重配置,不断完善各类除油方式才能更好取得带材表面除油效果,推动轧机设计及生产应用水平的不断提高。