高精度铜板带拉伸矫直工艺研究及应用

2021-12-15姚廷鑫

姚廷鑫,卢 燕

(安徽鑫科铜业有限公司,安徽 芜湖 241006)

铜材具有高导电性、高导热性、较高强度、高耐蚀以及可镀性和易加工性等一系列优异性能,广泛应用于集成电路、连接器、5G通讯、消费电子等领域,随着科学技术的发展,对铜板带产品的尺寸精度、力学性能、物理性能、工艺性能、残余应力和板形一致性等提出了更高要求,因铜合金成分、性能均匀性、冷轧机刚度等影响,很难得到理想的板形和低残余应力的板带材。因此,通过连续拉伸弯曲矫直机列来减少带材平直度缺陷、改善板形、降低或均衡带材残余应力就成了高精度铜板带材生产的必然工序。连续拉伸弯曲矫直是使带材在拉伸和交替弯曲的联合作用下产生塑性延伸,来矫正带材原有的波浪和翘曲等板形缺陷。由于拉伸弯曲矫直机具有降低或均衡应力、板形矫直效果好,所需矫直张力小、操作简便等优点,能够实现板形自动闭环控制、自动停车、料卷自动装载卸载,同时配备在线表面检测仪,在高精度铜板带材生产中得到了广泛应用,已成为高精度铜板带材精整工序中不可缺少的组成部分。

1 拉伸弯曲矫直原理

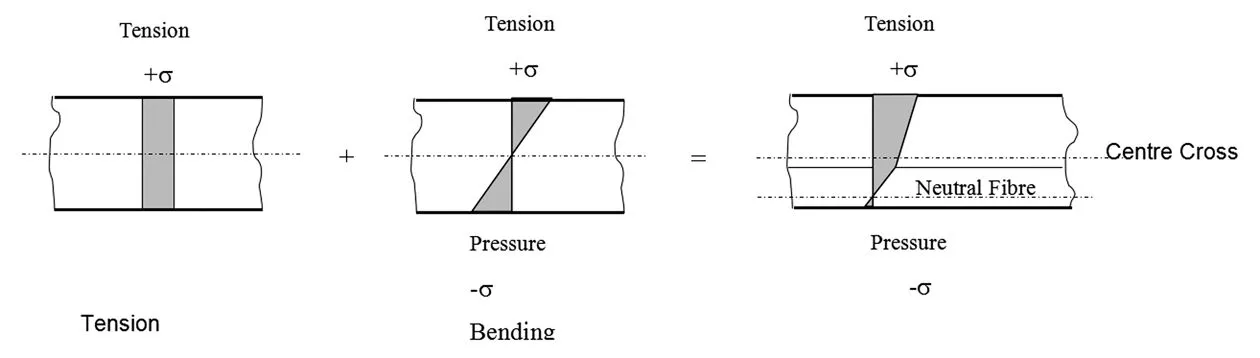

铜板带材板形缺陷产生的实质是板带材在轧制过程中横截面上不均匀的塑性变形或局部轧制热冷却不均匀的结果,使之沿某一方向上相邻的纤维之间在长度方向上产生了很小的长度差。要想得到平直度好的板带材,只需对带材施以超过材料屈服极限的应力,使长、短纤维趋于一致,使带材在拉伸和交替弯曲的联合作用下产生塑性延伸,使应力松弛或重新分布,即能达到矫直带材的目的(图1、图2、图3、图4)。

由于铜板带材并不是理想的弹塑性材料。因此拉弯矫直的矫直效果与带材的原始板形和硬化模量的大小有关,硬化模量愈小的材料越易矫直。经过拉弯矫直的板带材板形会有很大改善,但不可能完全消除原有板形缺陷,获得绝对平直的板形。一般当来料的板形在40I以内时,经过拉弯矫直后带材平直度可达到3I以内,这足以满足目前各种用户的使用要求。

图1 反复弯曲 图2 无张力弹塑弯曲应力应变图Fig.1 Bending repeatedly Fig.2 Stress strain diagram of elastic-plastic bending without tension

图3 下矫直辊带材受力分析Fig.3 Force analysis of strip of lower straightening roll

图4 上矫直辊带材受力分析Fig.4 Force analysis of strip of upper straightening roll

2 拉弯矫直机的特点

连续拉弯矫直机组包括开卷机、张力测量辊、压板、夹送辊、切头剪、制动S辊组、矫直辊系、牵引S辊组、板形测量辊、收卷机等。矫直辊系的前后各有一套S辊组,带张力的带材通过矫直辊系时,在拉应力和弯曲应力的联合作用下,产生塑性变形。同时,经过反复的正向、反向弯曲,使材料内部的残余应力逐渐减小,甚至趋近于零。拉弯矫有延伸率和张力控制两种运行模式,可自动闭环控制板形,也可手动控制,能够实现料卷自动装载、卸载,自动穿带等功能。

3 弯曲矫直辊系的结构与特点

弯曲矫直辊系是使带材先弯曲后矫直的核心部分,弯曲矫直辊系由多个小直径弯曲矫直辊组成,其作用是使带材在张力作用下经过剧烈的反复弯曲变形,达到工艺要求的延伸率;其功能是通过调节弯曲矫直辊系的开口度来实现。弯曲矫直辊系由一组中间辊和支承轴承构成,以提高工作辊的刚度。弯曲矫直辊系是无动力的,其与带材同步运动,不会因打滑而擦伤带材表面,工作时上辊系是相对固定的,下辊系是相对可调节的,并实行分段调节,设定了最大调节量,以保护辊系。因矫直辊系的精度高,装配要求严格,在装配不当时,会造成辊子之间相互运动,辊面划伤,进而对带材造成表面划伤。在正常运行时,矫直辊系通过一种特制的油品进行润滑冷却。当辊面及带材出现划伤时必须对辊面进行处理。

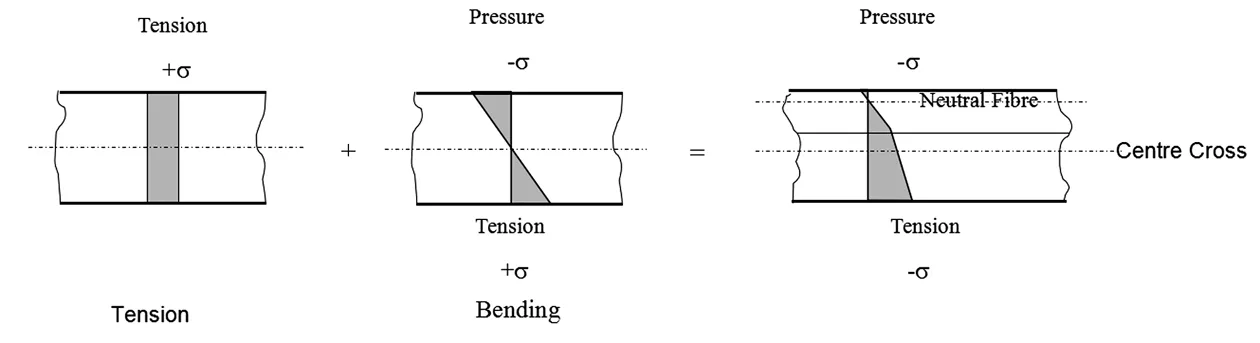

4 张力辊组的结构与特点

张力辊组的作用是使带材产生张力,由前后两组S辊组成。前S辊组是牵引辊,后张力辊组是制动辊,两组张力辊都是由电机驱动的,但前张力辊组的线速度高于后张力辊组,带材的延伸率就是由这一线速度差决定的。前后张力辊组S形布置,使得带材与张力辊之间接触摩擦的总包角是最大的,以把开卷机的初始张力进行最大限度的放大,带材在机列中从开卷机到卷取机各段的受力情况如图5所示。为了使带材与辊面之间摩擦力增加,同时又不伤害带材表面,S辊组的辊面衬了一层既耐磨又耐油的聚氨酯材料。每一个辊子都带有独立的减速装置及电机驱动,前后S辊组可以分别点动。正常工作时,牵引S辊组提供动力,被动S辊组被动并发电回馈到电网中,以降低能耗。

图5 带材张力情况Fig.5 Tension of strip

5 拉伸弯曲矫直机组主要工艺参数的选择

拉伸弯曲矫直机组的主要工艺参数是带材延伸率、入口压下量、出口压下量和矫直张力等。以上工艺参数的选择要根据带材的品种、厚度、性能、原始板板形及产品要求来决定,见表1。

(1)延伸率。对于铜板带材单纯为了矫正板形延伸率一般取值在0.2%~0.6%,如要改变带材机械性能则延伸率一般为1%~3%。主要根据被矫带材的品种、状态、厚度、原始板形确定,当来料板形差、屈服极限高时,延伸率取上限,反之取下限。

表1 典型产品的矫直工艺参数

(2)压下量。其值的大小直接影响矫直延伸率,影响矫直效果及带材的性能。入口压下量根据被矫带材的品种、厚度、状态、来料板形来确定,同时与所选延伸率相关。入口压下量随厚度增加而减小,随着材料屈服极限增加而增加,当来料板形差时,压下量增加。一般矫直铜及铜合金带材时,入口压下量的调整范围为-1~-4mm(图6),出口压下量的选择要约小于带材厚度,以矫直带材为准,过小的出口压下量会导致带材反向卷曲。

图6 入口压下量Fig.6 Entry rolling reduction

由以上所述可知,为达到一定的带材延伸率可以采用不同的方案。例如,用大张力小压下量或小张力大压下量均可以得到相同的带材延伸率。这样可在一台拉伸弯曲矫直机组上,通过各种条件的组合,对较多品种和规格的带材进行矫直,如采用增大压下量或延伸率的方式来改善带材的机械性能,铜及铜合金经过去应力矫直后,抗拉强度和屈服强度约有减小,伸长率有所增加。但是过大的压下量或过大的延伸率会使带材出现翘曲等过矫现象。