LED灯引线支架用黄铜带材生产质量控制技术开发

2019-08-12刘建新文志凌樊金金

刘建新,文志凌,舒 良,樊金金

(安徽楚江科技新材料股份有限公司,安徽 芜湖 241008)

LED灯具有光效高、寿命长、耐震动、不易损坏、瞬时启动、无污染等优点,是普通照明和道路照明的理想光源。LED灯引线支架用铜带(以下简称LED铜带)主要用于LED灯支架表面镀层的底件,是LED灯具中重要的组成部分。在国家发改委先后发布的《节能中长期专项规划》及《LED照明节能产业发展意见》中,将绿色照明工程列入节能的重点工程,并以国家财政补贴方式,在大力推广LED高效照明产品这一背景之下,近年来LED铜带市场需求旺盛。当前国内市场LED铜带高端应用普遍以Cu-Fe-P系合金为主导[1],该类型LED铜带质量优异但成本高;低端应用以Fe基材料为主,具备成本低廉的优势但质量稳定性不足,甚至直接缩短LED灯具的寿命。由此,LED铜带在供应质量两级分化的现状下,对能够兼顾产品质量,且材料成本更优的新型LED铜带材料的需求日渐增加。

LED铜带相较于常规铜带产品而言,由于其表面电镀银以及后续焊接金线工艺的需求,要求产品表面微观纹路均匀的同时,内部组织需保障晶粒均匀且细小,表面粗糙度Ra≤0.18μm,且产品表面缺陷管控要求≤1处/m(每处面积≤0.1mm2)。同时,为保障高速冲床生产稳定运行,LED铜带需具备优异的均匀一致性与准确性;具体而言,LED铜带的侧弯需≤1.0mm/m,平直度≤10I,厚度精度≤±0.004mm,宽度精度≤±0.04mm;力学性能控制区间之中,整卷正面铜带的维氏硬度波动范围≤±10,抗拉强度波动范围≤±20MPa,其质量要求远超常规铜带产品。

黄铜带材具备优异的综合力学性能与加工成型性能,导电率介于Cu-Fe-P系合金与Fe基材料之间[2],令其成为在考虑综合成本前提下,替代Cu-Fe-P系合金与Fe基材料应用于LED铜带的最佳选项。

1 黄铜带材LED铜带生产控制技术

1.1 产品表面粗糙度控制技术

Cu-Fe-P系合金采用表面抛光控制粗糙度的方案,Fe基材料直接采用小于0.18μm粗糙度的轧辊轧制控制粗糙度的方案。而黄铜带材表面硬度介于Cu-Fe-P系合金与Fe基材料两种材料之间,表面抛光方案无法保障最终抛光效果,或抛光刷磨损巨大,而小粗糙度轧制方案则容易出现打滑现象,影响产品表面质量。因此,为满足黄铜带材LED铜带粗糙度,对应开发了系统的粗糙度管控方案,具体技术细节包括:(1)为黄铜带材LED铜带配置专用轧辊与轧辊参数,通过提高轧辊表面硬度保障轧辊表面均匀性的同时,配备全轧制环节逐道次降低粗糙度的轧辊磨削方案,结合各加工道次的分配情况,分别适用不同的轧辊粗糙度,保障最终轧制环节产品粗糙度受控。(2)针对小粗糙度轧制方案出现打滑的问题,在对轧辊粗糙度和轧制力不能调整的情况下,通过对轧制油的粘度进行调整,以及轧制过程轧制油喷淋量的管控,解决摩擦力不够造成的打滑。

1.2 产品表面微观纹路控制技术

产品表面微观纹路的本质是轧制过程中轧辊表面与铜带表面摩擦后留下的痕迹,也表征了铜带表面与轧辊表面粗糙度的均匀性。同时,生产过程所有与铜带表面接触的环节,都会影响到产品表面微观纹路的控制。基于这一认识,配套研发的产品表面微观纹路控制技术包括如下具体细节:(1)对黄铜带材表面与轧辊表面的粗糙度管控,除正常的Ra粗糙度检测与不同区域Ra数值的控制区间限定外,进一步引入Rmax指标的管控,避免铜带表面或轧辊表面在微观上存在较大的波峰或波谷。(2)保证铜带轧制过程始终处于充分润滑状态。(3)铜带表面在接触不同辊系与不同抛光刷辊过程中,辊系表面粘附的颗粒物与抛光刷辊刷毛的软硬程度同样直接影响产品表面微观纹路。生产过程环境卫生的管控、辊系工艺卫生的管控与抛光刷刷毛的选择,均需纳入日常监控范围,保证表面微观纹路稳定。

1.3 产品平均晶粒度控制技术

黄铜产品晶粒度主要受产品铸锭组织、成分、退火工序中退火参数与炉况(受热均匀性)的影响,同时退火前道次加工率也直接影响着黄铜产品的晶粒度指标。理想状态下,获取整体晶粒细小且均匀的组织作为控制技术的核心目标。针对黄铜LED带材的研发,具体配套的晶粒度管控技术包括:(1)通过对结晶器二次冷却水孔细小密排的调整,并有意识控制铸锭成分中结晶形核核心(如铁元素)的残留,为全流程细小晶粒度的获取创造基础。(2)生产全流程配备大加工率与短时低温退火的生产工艺,保障各道次晶粒彻底破碎的同时,每次退火均按照不完全退火的方式进行,限制晶粒长大。并基于此工艺专项描绘加工硬化曲线,保障最终产出产品性能符合控制区间要求且均匀稳定。(3)对退火设备实施专项改造,调整罩式炉底座风机为变频电机,减轻罩式炉退火过程铜带表面热膨胀与收缩阶段的粘接以改善表面质量,同时,更重要的是保证退火过程实现分阶段受控供热,进一步遏制晶粒的不受控长大。

1.4 产品表面缺陷与量化指标控制技术

相较于常规黄铜带材产品而言,黄铜LED铜带在产品表面缺陷管控与量化指标管控上并无较大差异,仅在产品整体表面控制的稳定性、低粗糙度表面所需的额外防护与量化指标管控精度上有所区别。黄铜LED铜带生产全流程各工序中特色的管控技术包括:(1)实施表面垫纸防护作业,避免铜带之间因粗糙度过低造成相互错动,带来产品表面宏观上的擦划伤与微观上的纹路异常。考虑垫纸成本,对各工序垫纸均实施回收循环应用。(2)收卷与开卷张力实施配套衔接,避免铜带开卷阶段因与收卷张力不匹配而产生铜带回松,带来产品表面宏观上的擦划伤与微观上的纹路异常。(3)黄铜LED铜带生产全流程中各工序运行速度实施管控,限制各机台设备运行速度在最优相应区间内,最大程度避免因机列运行速度差异带来的打滑,带来产品表面宏观上的擦划伤与微观上的纹路异常。(3)设定量化指标管控点,对轧制过程厚度控制精度、板形控制精度实施量化监管,保证量化指标均匀稳定。

2 黄铜带材LED铜带生产实践

通过对黄铜带材LED铜带技术需求与生产技术的分析与研发,最终确定了黄铜带材LED铜带生产工艺技术,以当前市场最为典型的H65 Y 0.127mm黄铜LED铜带产品为例,对LED铜带生产工艺技术简要说明。

2.1 生产工艺流程

熔炼铸锭260mm→锯切→步进炉(温度)→热轧17mm→铣面15.5mm→粗轧2.0mm→毛坯退火480℃×6h→毛坯清洗→中轧0.6mm→中间退火440℃×6h→中厚带清洗→中精轧0.3mm→中间退火440℃×6h→薄带清洗→预精轧0.15mm→松卷→留底退火440℃×6h→薄带清洗→成品精轧0.127mm→薄带清洗→拉弯矫直→分切检验→包装交付。

2.2 核心工序生产实际说明

(1)成品轧制工序。轧机规格为Φ150mm/450mm×500mm,轧制速度180m/min,采用全油轧制,轧辊粗糙度控制在0.05μm~0.10μm;轧制至0.127mm后卸卷。轧制阶段,轧制前确认专用辊系状况,添加控粘度用轧制油添加剂2桶,并添加降低轧制油颗粒物的过滤剂[4]2袋,保证轧制阶段的表面受控。轧制过程,根据现场取样查看表面及带型的实际情况,通过调整前后张力、弯辊投入进行生产,典型轧制工艺参数为,生产道次0.15mm~0127mm,加工率15.38%,预期轧制力80t,前张力2.5kN,后张力2.2kN,弯辊力-1.5kN,速度4.5m/s。

(2)清洗阶段。采用碱洗→酸洗→清水冲洗→抛光→热水冲洗→钝化→烘干→收卷的方式。碱洗采用DC-362液态脱脂剂,浓度3%,温度控制在70℃;酸洗采用硫酸,浓度为4%~6%;抛光采用1000目多股刷,刷毛材质氧化铝,热水冲洗温度70℃,钝化采用CC2002,浓度为0.4%,温度70℃,速度<60m/min。清洗前准备,生产前擦拭所有挤干辊,对工艺介质进行浮油清理;清洗过程中,上料时每卷铜带的外圈需剪掉1圈。清洗线速度为60m/min,开卷张力与收卷张力按照正常生产投入使用;为防止松卷挫伤铜带整卷垫纸。

(3)拉矫阶段。将清洗后厚度为0.127 mm的带卷采用张力辊和弯曲矫直辊的方式进行矫直;其中,张力辊共8个,直径500mm,辊间最大张力58kN;弯曲矫直采用6重式23辊矫直,矫直辊直径16mm,矫直中带卷延伸率控制在0.08%,带卷矫直速度100m/min。拉矫前准备,拉矫阶段按照成品检验标准对产品的成分、表面、公差、性能、板型进行全面检查,以上几项全部合格后继续组织生产。拉矫过程中,针对产品铜带板型进行修正,经拉矫后确保板型平直符合订单标准。

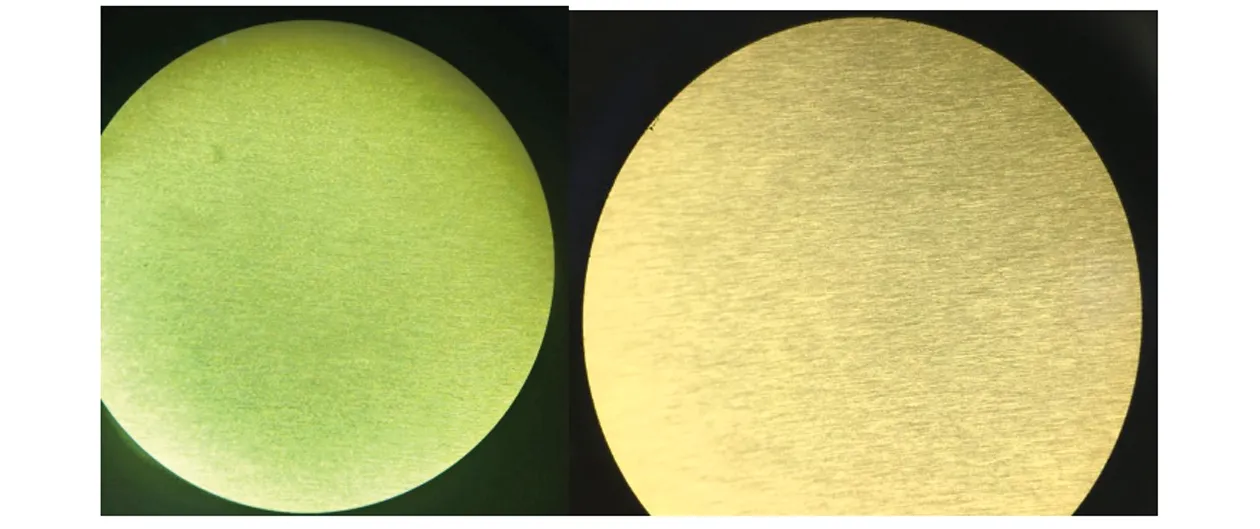

(4)成品验收工序。依托产品分切作业工序对LED成品实施全检验收,并重点就核心指标实施管控,主要内控验收指标包括:(1)产品成分应符合ASTM标准,Cu≥64%,Pb≤500ppm,Fe≤500ppm;(2)产品维氏硬度应符合HV140~HV160;(3)产品尺寸精度,厚度0.127mm~0.007mm×宽度60.8mm~0.1mm;(4)产品表面粗糙度Ra≤0.15μm。产品表面要求为,辅助照明条件下目测无正常视力可见缺陷,表面纹路均匀细腻(图1)。

图1 产品表面微观纹路(40X)Fig.1 Product surface micro-grain (40X)

3 黄铜带材LED铜带产品开发成效

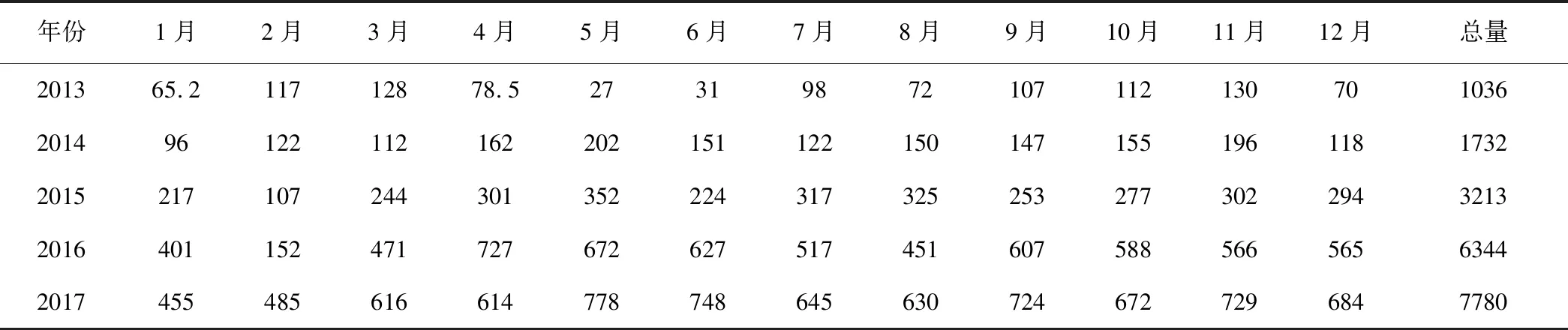

自2013年度启动黄铜LED铜带产品开发至今,开发成功的黄铜LED铜带产品作为主打产品,投放市场后销量连年翻番(表1),已在国内市场中获得了普遍的认可。

表1 2013-2017年度LED黄铜带销售情况(单位:t)

2018年度黄铜LED铜带预计全年累计销售近万吨,销售额首次突破5亿大关,为企业创造良好经济效益的同时,也为国内LED灯具的大量普及贡献了企业应有的社会责任。