表层渗碳对N36锆合金管坯耐腐蚀性能的影响

2019-08-12惠泊宁渠静雯文惠民

惠泊宁,渠静雯,李 帆,谢 梦,文惠民,周 军

(西部新锆核材料科技有限公司,陕西 西安 710299)

锆合金因其热中子吸收截面小,热导率高,抗水侧腐蚀性能好等优点,长期以来被广泛应用于核反应堆包壳材料。N36锆合金是我国自主化知识产权“华龙一号”核电技术的堆芯关键结构“CF3”核燃料组件的包壳材料[1-3],2018年11月我国首次实现自主品牌的N36锆合金工业化规模生产。锆合金管坯是生产加工中至关重要的中间产品,其性能好坏直接影响最终成品的各项性能。

随着核燃料组件燃耗率的进一步提高,对锆合金耐腐蚀性能的要求越来越严格。优化锆合金化学成分和热处理制度是提高锆合金耐腐蚀性能的关键环节。现阶段研究认为锆合金中第二相是影响锆合金耐腐蚀性能的关键因素,但锆合金中杂质元素对第二相影响的研究不多。为了研究碳含量对锆合金耐腐蚀性能的影响,本文针对我国自主知识产权的N36锆合金进行表层渗碳处理,并对照正常工艺的样品,分析其含碳量后,分别开展腐蚀试验与显微组织观察,探讨碳元素对锆合金耐腐蚀行为影响的机理。

1 实验方法

1.1 样品制备

实验选用N36锆合金成分(质量分数,%)为,Sn 0.75~0.95,Nb0.92~1.07,Fe 0.23~0.33,O0.09~0.13,C<0.007,N<0.008,H<0.0025,Zr 余量。该合金经真空自耗电极电弧炉(美国康萨克3T RAVR)3次熔炼制备成3t铸锭。铸锭经锻造,1050℃感应加热,β相均匀化水淬火处理,经45MN卧式双动正向挤压机(德国西马克45MN)620℃热挤压,经2辊高速冷轧机(德国西马克KPW 60 LC+)轧制成管坯。

(1)渗碳组。将2支冷轧后的管坯,不经脱脂处理,将表层带有残余轧制润滑油脂的管坯,装于试样真空退火炉(兰州真空ZRT-50-9W)中在560℃下保温2h后随炉冷却,制成渗碳样品1和渗碳样品2。取样化学成分各1份,显微组织各1份,腐蚀试验各3份。

(2)对照组。将另1支冷轧后的管坯,进行脱脂处理,装于试样真空退火炉(兰州真空ZRT-50-9W)中在560℃下保温2h后随炉冷却,制成对照样品1。取样化学成分1份,显微组织1份,腐蚀试验3份。

1.2 化学分析、腐蚀试验与显微组织观察

将数份渗碳样品与对照样品分别开展:使用碳硫分析仪(美国LECO CS844)与氧氮氢分析仪(美国LECO ONH836)逐层取样分析表面渗碳层的碳、氧、氮、氢化学成分;用高压釜(威海化机R-5L)在400℃、10.3MPa高温高压水蒸气环境下进行3d与14d的腐蚀试验;用扫描电镜(美国FEI Quanta 400)在20000倍下观察显微组织与第二相。

2 结果与讨论

2.1 渗碳层化学成分分析

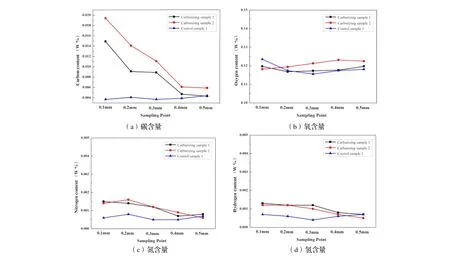

将2份渗碳样品与1份对照样品,由边缘向内逐层扒皮车屑取样,各取样5个位置,取样示意图见图1,分别进行碳、氧、氮、氢含量分析,结果见图2。

图1 化学分析取样示意图Fig. 1 Sampling for chemical analysis diagram

图2 化学成分分析结果Fig.2 Chemical analysis results

由图2分析得知,渗碳组与对照组的样品碳含量差异较明显。2组渗碳样品的碳含量均由表层至内部逐渐降低,其中0.1mm、0.2mm、0.3mm位置碳含量均超标,经分析得知渗碳层厚度≤0.4mm。对照样品表层碳含量无显著变化,各取样点碳含量均合格。2组渗碳样品与1组对照样品的氧含量无显著差异,含量均合格,分析认为氧元素为合金的主元素,含量基数大,渗入微量的氧对总体无显著影响。2组渗碳样品与1组对照样品的氮、氢含量由表层向内逐渐降低,但总体处于极低水平,均合格。

2.2 对耐腐蚀性能的影响

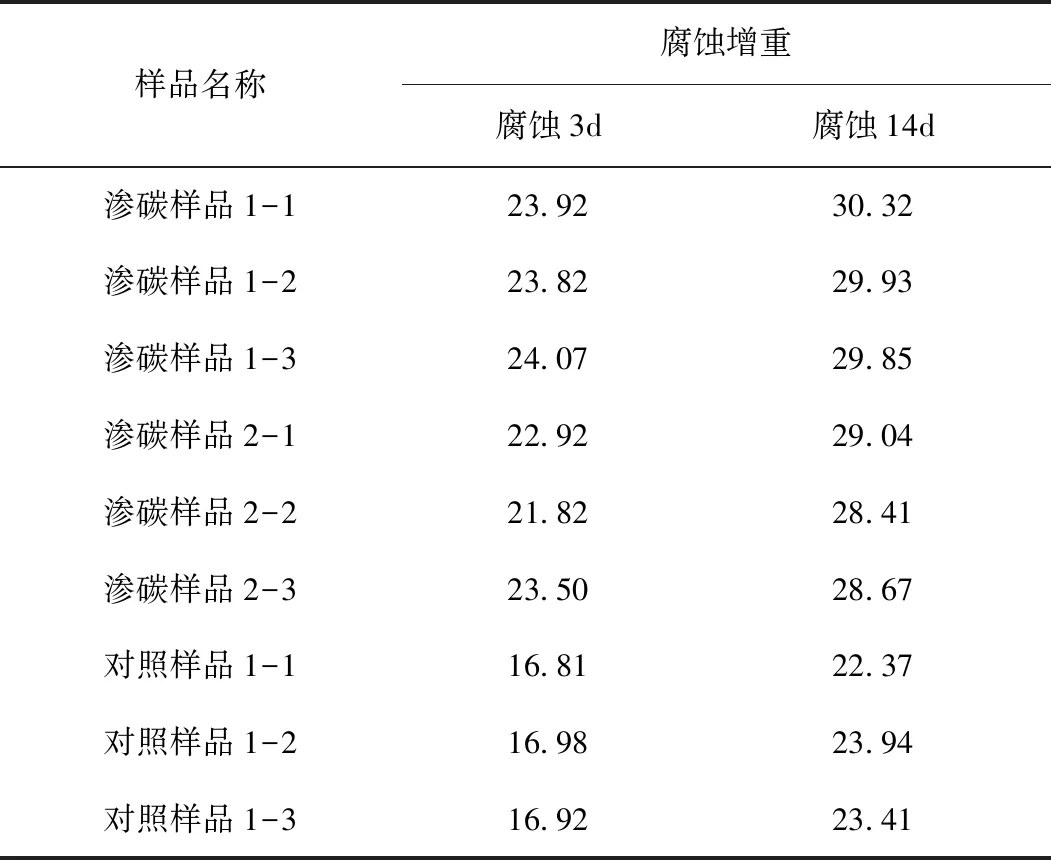

表1 400℃蒸汽耐腐蚀试验结果 (单位:mg/dm2)

由表1可知,渗碳组管坯样品与对照组管坯样品耐腐蚀性能差异较明显。渗碳组样品3d与14d的耐腐蚀性能均较差,不满足3d腐蚀增重<22mg/dm2,或14d腐蚀增重<28mg/dm2的要求;对照组样品的腐蚀性能合格。分析认为渗碳组样品表层碳含量超标,导致耐腐蚀性能变差。

2.3 第二相

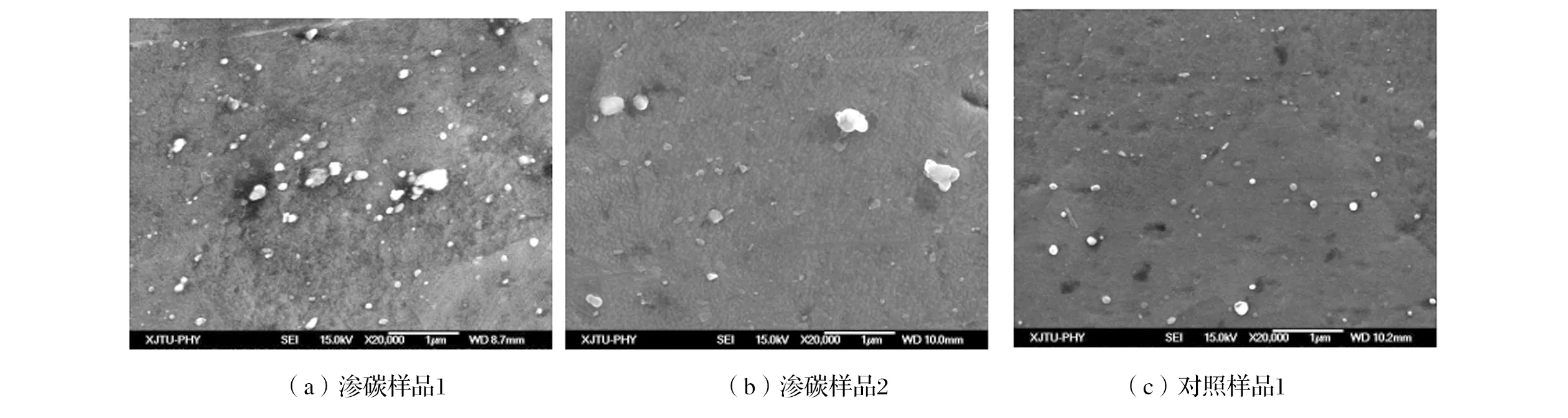

图3是渗碳样品与对照样品采用扫描电镜在20000倍下分析第二相。

图3 N36锆合金渗碳样品与对照样品的SEM照片Fig.3 SEM of N36 zirconium alloy carburized specimen and control specimen

上海大学周邦新院士团队研究发现细小的第二相在锆合金晶内与晶界上弥散均匀分布对锆合金的耐腐蚀性能有显著提高[4-8]。锆合金在560℃环境下热处理时,α Zr中过饱和固溶的Nb和Fe以β Nb和Zr(Fe)2第二相形析出,大量研究结果表明,锆合金基体中固溶的Nb含量达到其热处理温度下的平衡固溶度时,并且析出的β Nb和Zr(Fe)2第二相均匀且细小弥散分布时,锆合金能够表现出优良的耐腐蚀性能[9-12]。

从图3的SEM照片可以看出,渗碳样品的第二相多数比较粗大,尺寸约为0.2μm~0.5μm,且出现团聚现象;对照样品的第二相非常细小,绝大多数尺寸在0.1μm以内,且弥散的分布在晶内与晶界上。分析认为渗碳处理的C在热处理时与Zr(Fe)2第二相中Fe形成化合物,生成较大的Zr(Fe3-C)2第二相,逐渐富集团聚并形核长大,导致在锆合金表面形成尺寸过大、分布不均匀的第二相,最终导致锆合金渗碳处理后耐腐蚀性能下降。

3 结论

锆合金表层的残余轧制润滑油脂在高温环境下与锆基体发生渗碳反应,导致锆合金表面渗碳层在热处理时析出的第二相尺寸增大、团聚、分布不均匀,最终引起锆合金耐腐蚀性能下降。该研究对锆合金冷加工中脱脂与热处理具有现实的指导意义。