冷轧成品轧制表面白道缺陷的原因及改善措施

2019-08-12冯翠兰

冯翠兰,王 岩

(青海瑞合铝箔有限公司,青海 西宁 810007)

纯铝板带因变形抗力较低,在冷轧生产过程中产品板形较难控制。特别是深冲料,在成品轧制前需进行退火工艺至O态,造成成品轧制力在冷轧机下极限范围内,更难以控制板形。青海瑞合铝箔有限公司铝加工分公司长期为我公司供应热轧坯料,且我公司在生产纯铝深冲氧化料产品时,工艺技术相对成熟,板形和表面质量良好。2017年10月,在未调整任何工艺参数的情况下,铝加工分公司提供的热轧坯料在成品轧制过程中,二肋部出现沿轧制方向的白色亮道。该缺陷整卷料材表面出现,严重时会印到轧辊表面。采用开坯料进行拉辊面也很难消除轧辊表面缺陷,只能更换新的工作辊,导致生产周期延长、生产成本提高。可见研究冷轧成品白道问题的成因并制定对策,对于提高生产效率、产品质量和提高成品率有重要意义。

1 白道的特征

我公司深冲料表面白道缺陷形貌如图1所示,缺陷表现为一定的宽度(10cm~25cm),沿轧制方向二肋位置且具有连续性,缺陷发生处铝卷表面发白,故称为白道缺陷。此缺陷发生位置相对比较固定,上、下表面均存在。

2 白道缺陷产生的可能原因分析

(1)轧制道次分配未考虑轧机性能、材料特性、原始辊型和操作水平等因素,压下量分配不合理,造成板材横断面部分位置内应力过于集中。

(2)工艺润滑油油膜强度不够,在轧制力作用下油膜被破坏,使轧辊与轧件之间的摩擦系数降低、润滑不良,板材横断面变形不均匀,导致板材横断面存在厚度偏差。

(3)热轧坯料板形要求中凸度(0~8%),因热轧机无板形自动控制系统且无生产数据采集,无法追溯相关数据,可能存在中部薄、两边厚的凹板形。

图1 白道缺陷Fig.1 White defect

3 制定控制白道产生的对策

根据缺陷产生的可能原因以及实际生产情况进行分析,本批次缺陷因热轧坯料板形影响到成品板形。分别从增加轧制道次、工艺油温、工艺润滑配比、中间退火的均温性和横断面厚度偏差等方面进行试验,并无明显改善。主要现象为,穿带过程中白道不会立刻出现,当升速轧制时,白道缺陷立即出现,在线板形主要表现为二肋松,两边部偏紧。考虑到深冲氧化料因技术指标要求,成品轧制前进行退火处理。如果坯料板形较差,特别是中间浪和二肋浪,因O态时材料特性,张力不足以将带材展平,在轧制变形区变形不均匀,轧制后表面产生白道缺陷。因此,通过改善板形是降低成品白道缺陷出现的主要手段。针对成品白道问题,结合我公司生产情况,在保证产品性能的情况下,采用以下措施:

(1)轧制退火料时,采用小轧制力、低转速热轧,并减少轧辊预热时间。所谓轧辊预热就是要在正式轧制前让轧辊中部与边部温度有一定的温度差,即热凸度,冷轧机一般采用轧辊压靠方式进行预热。通过喷淋轧制油,给予轧辊一定的正弯,并预加轧制力高速旋转,轧辊相互摩擦生热来实现轧辊预热的目的。轧制油喷洒时,中部喷淋应稍少于边部,便于中部产生更多的热量,但不能出现干摩擦;轧制力比该道次正常轧制力稍加大一点,因为摩擦力与压力大小成正比;加大下弯有助于轧辊的预热。此方式热辊为轧制硬态料的常规方法,但对于深冲氧化料的特殊工艺要求,需要低轧制力、小压下量,所以要通过相应的热辊技术手段来使轧辊均匀预热的同时,减少中部与边部的温度差。因此,冷辊在轧制O态坯料时,可通过小轧制力、穿带速度来进行热辊,并根据轧制油温度来调整轧辊预热时间,热辊总时间不超过10min。

(2)采用平辊进行轧制。冷轧的辊型因受压力和变形热的影响而发生变化。为了补偿因压力和温度所引起的辊型变化,轧辊预先要磨成一定的弧度,一般称为轧辊的辊型。4辊冷轧机,多数是工作辊有凸度,支承辊为平辊。总凸度不大时,则仅上工作辊有凸度,下工作辊为平辊;凸度较大,则把总凸度平均分配在上、下工作辊上;因工艺要求偶尔也会采用双平辊轧制。我公司在生产深冲氧化料时,一直采用的工作辊为上凸下平辊轧制成品道次,但本批次成品轧制过程中,出现二肋白道现象。考虑到坯料板形问题,在成品道次要考虑“对策1”中提到的轧辊预热方式,同时轧辊调整为双平轧辊。轧辊预热是属于外部强制产生的热凸度,在穿带完成转入正常轧制1min左右,真正的轧制热凸度才会出现。因此,在穿带到升速阶段,二肋白道不会马上出现,但当轧机升速,轧辊热凸度出现以后,很快就出现二肋白道缺陷。主操作手应该在穿带时,将轧制力和弯辊转为手动。并根据料头厚度,逐步调整轧制力,同时升高轧速,把产品厚度保持在略微正公差附近;同时精细调节弯辊和轧制力,以应付突然出现的轧制热凸度,保持产品厚度和板形稳定。等“真”热凸度出现过后,厚差和板形稳定后,将轧制力和弯辊转为自动。

(3)减小开卷张力,降低轧制速度。开卷张力的作用之一是使变形区的变形抗力状态发生变化,减少了纵向的压应力,从而使轧制时金属的变形抗力减少,降低了轧制压力,减少了轧制时的能耗。因此,过大的后张力会使轧制力矩增加,轧辊凸度增大,导致金属变形不均匀,使带材中的残余应力超出了稳定所允许的拉应力而造成板型不良。轧制速度的增大导致单位时间内轧辊与金属摩擦增加,造成单位时间内轧辊热凸度增大,因坯料板型缺陷,将不利于成品的板型控制。因此,可通过降低一定的轧制速度来改善轧辊辊型。经过实验,轧制速度控制在100m/min~150m/min,表面质量得到明显改善。

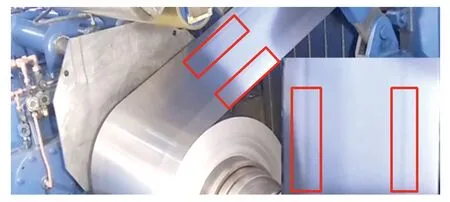

(4)调节板形曲线,增大喷淋量。在板形闭环控制系统中,一项很重要的工作是制定板形目标曲线。所谓板形目标曲线即板形控制系统调节铝板带产品板形要达到的目标。我公司冷轧机目前使用ABB板型控制系统,系统预设5条典型板型曲线供选择使用,目前一直使用1#曲线和调整幅值进行生产。本批次白道问题出现,通过尝试5种预设板型曲线对白道缺陷未有明显改善。因此,要通过对现场坯料板型状况、轧制工艺条件、轧制规格等因素进行分析、试制,制定同坯料板型相匹配的曲线。目标曲线公式,Target=(targ_scaling/100)×(A0+A2x2+A4x4+A6x6+A8x8);式中,Target为期望的板形高次曲线,N/mm2;Targ_sacling为幅值百分比系数,%;操作人员可以因板型的变化而随时修改,轧制时带材越薄的道次该值取得越大;A0、A2、A4、A6、A8分别是0、2、4、6、8次系数;x为带材宽度因子,取值范围为-1~+1。通过对坯料板型的分析,以及多种曲线的制定、试制,确定6#曲线设定值A2=-20(图2),幅值根据在线板型调整。

图2 6#板型曲线Fig.2 6 # plate profile curve

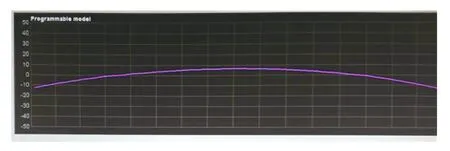

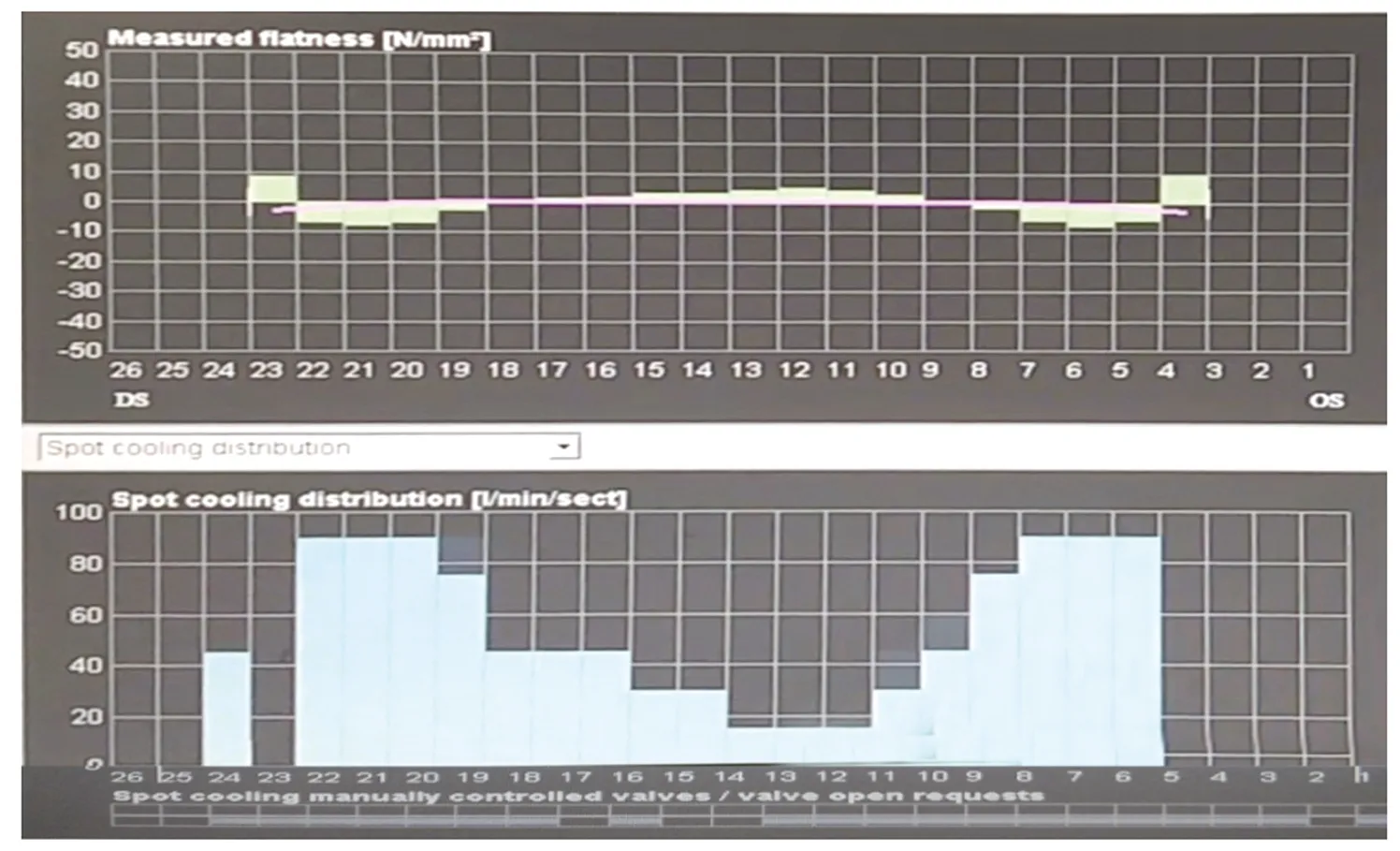

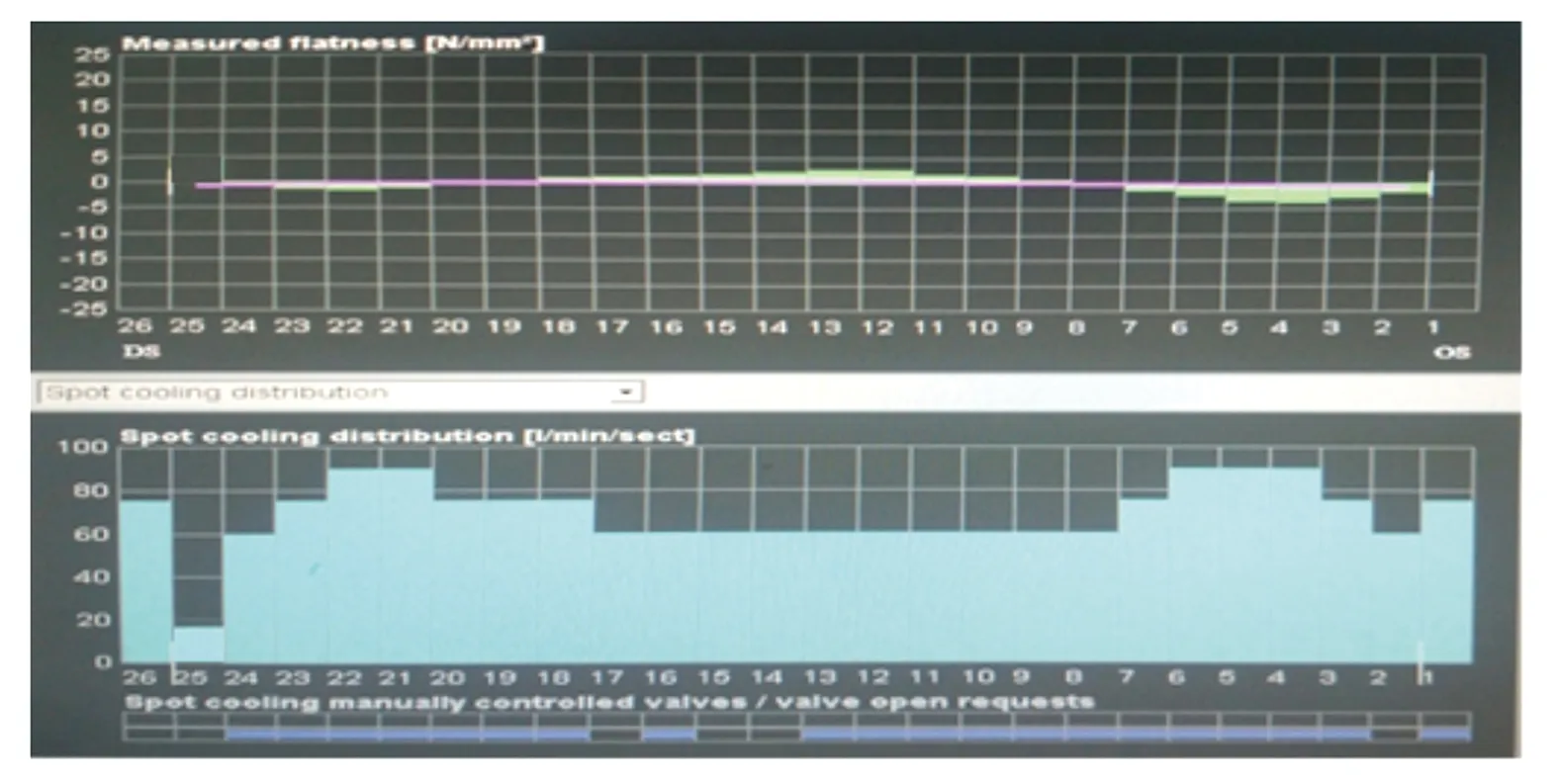

轧制分段喷淋控制就是根据每个测量段上与带材应力相对应的轧辊分段喷淋分量,按数学模型计算出每个喷淋的设定值,来推动相应的喷淋控制阀门,同时在轧制过程中轧辊在任何时候都有一个基本喷淋量,该基本液量约为最大喷液量的1/3。这两个喷液量迭加后作为每个冷却区实际的冷却输出给喷淋机构执行,并由控制装置打开和关闭相应的控制阀,保证轧辊具有良好的辊型,达到控制板形的目的。ABB喷淋控制系统采用自动控制,不能通过手动干预单一喷淋嘴的喷淋量,特别是针对二肋的板型控制效果很不理想。板型辊检测板型见图3。通过多方面分析,在现有控制系统条件下,如不能通过增加二肋喷淋量达到控制轧辊辊型,可考虑通过增加整体喷淋量,依靠多级喷淋嘴的迭加量相应地增加二肋的喷淋量,以此来达到控制二肋的目的(图4)。

图3 40%~50%喷淋量对二肋的控制Fig.3 Control of second rib by 40%~50% spray

图4 70%~80%喷淋量对二肋的控制Fig.4 Control of second rib by 70%~80% spray

4 总结

经研究分析采用以上4种控制手段,连续多次实验及批量生产,白道缺陷频率大幅下降,原穿带未正常轧制就会出现的白道问题,现可连续轧制6道次以上,基本解决了本批次因坯料板型不良造成的成品缺陷,满足客户要求。通过对白道制定的对策,不仅延长了轧辊使用寿命,提高了生产效率,降低了成本,且操作手的操作技能也得到增强,避免因料卷改制而造成的经济损失。