C19400合金热轧板带开裂原因分析

2019-08-12沈韶峰陈忠平

沈韶峰,陈忠平

(1.中铝华中铜业有限公司,湖北 黄石 435005;2.中铝材料应用研究院有限公司苏州分公司,江苏 苏州 215026)

随着电子信息技术的不断发展,其相关产品也不断向小型化、薄型化、轻量化、高速化、多功能化和智能化发展,使得集成电路向大规模和超大规模方向发展,引线框架向着引线节距微细化、多脚化的方向发展。这就对引线框架材料的各项性能提出更高要求,使得引线框架材料具有更高的强度和硬度、优越的导热性和导电性,尤其是具有弯曲、微细加工和刻蚀性能好、钎焊性能好、使用中不发生热剥离、电镀性能好、树脂的密着性好等一系列加工特性。而C19400合金作为引线框架用材料,对其质量要求也越来越高[1-3]。

C19400合金在生产过程中需要进行热轧、在线淬火、冷轧、时效等多种工艺处理。企业在C19400合金板带的生产过程中,尤其是热轧过程中,常存在热轧板坯边部开裂的现象,致使后续的冷轧无法正常进行,严重影响企业的正常生产。在热轧开裂问题上国内外研究机构均开展了诸多研究,文献[4]从化学成分、加热温度和加热速度、开轧温度和终轧温度对HPb59-1铅黄铜的热轧裂边可能原因进行分析。文献[5]从杂质含量超标、组织疏松、开轧温度过低等对5083铝合金板热轧裂边进行分析。文献[6]则从成分偏聚、杂质含量超标阐述引起H62黄铜热轧开裂的因素。文献[7]认为热轧开裂是铸造过程中力学因素和冶金特性综合作用的结果。

基于上述相关热轧板开裂的研究,本文针对企业C19400合金板材热轧开裂问题,对热轧开裂区域进行分析,从铸坯和热轧组织、铸造工艺、热轧工艺参数方面开展研究,分析C19400合金板材热轧开裂原因。

1 试验材料与方法

试验材料选自企业半连续铸造法生产的C19400合金铸锭,其化学成分(质量分数,%)为,Fe 2.10~2.60,P 0.02~0.04,Sn 0.02~0.03,Zn 0.08~0.18, Ni 0.006~0.020,Cu余量。铸锭断面尺寸为210mm×620mm,热轧成品厚度为15.6mm。相应的C19400合金板带的生产工艺流程:熔炼炉熔化→保温炉保温→半连续红锭铸造→步进炉加热→热轧在线淬火→双面铣→初轧→钟罩炉退火→精轧→气垫炉退火→拉弯矫→分切入库。

金相试验采用YS/T 449 -2002《铜及铜合金铸造和加工制品显微组织检验方法》来进行制备,所用的侵蚀剂为3gFeCl3+10mlHCl+90mlH2O,并在奥林巴斯卧式金相显微镜下观察与分析,在带有美国 EDAX 公司能谱仪的SM6480型扫描电镜下进行形貌、EDS 微区成分分析。

2 试验结果与分析

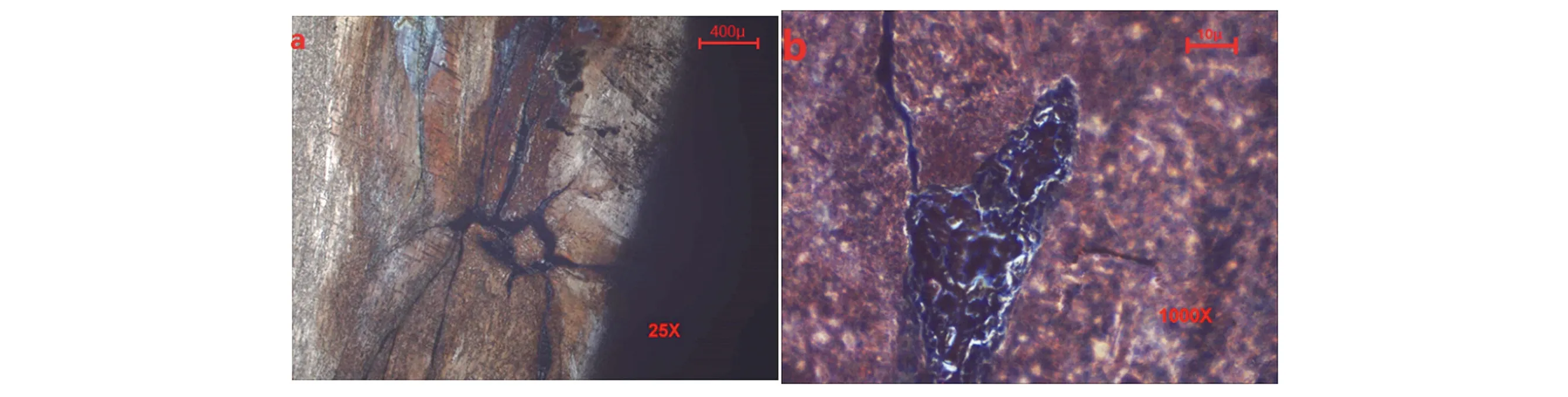

图1为热轧板开裂区域图,由图可知,开裂的裂口位于带材边部,裂口呈不规则状,同时在裂口周围伴随有起皮现象。

图1 热轧开裂区域Fig.1 Hot rolling cracking zone

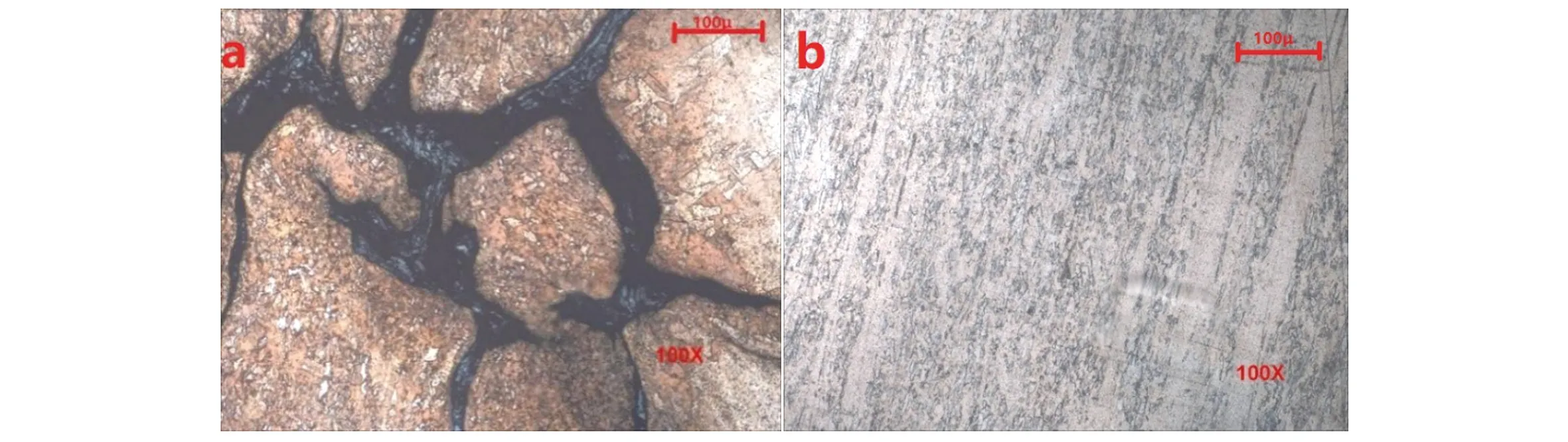

图2为C19400合金板坯热轧开裂处的组织,由图2(a)可知,在低倍下可观察到开裂位置呈现出一种由中心向四周发散的状态,呈现崩裂架势;观察高倍下开裂处情况,可知裂口里面为光滑而不规则的表面(图2(b))。图3为开裂处和正常区域组织对比,由图可知,开裂区域的组织晶粒相对粗大(图3(a));但未观察到晶界变宽,或存在三角晶界、复熔组织、孔洞等过烧缺陷。同时结合热轧温度控制和热轧温升监控情况,可排除因热轧过烧引起的边部开裂。

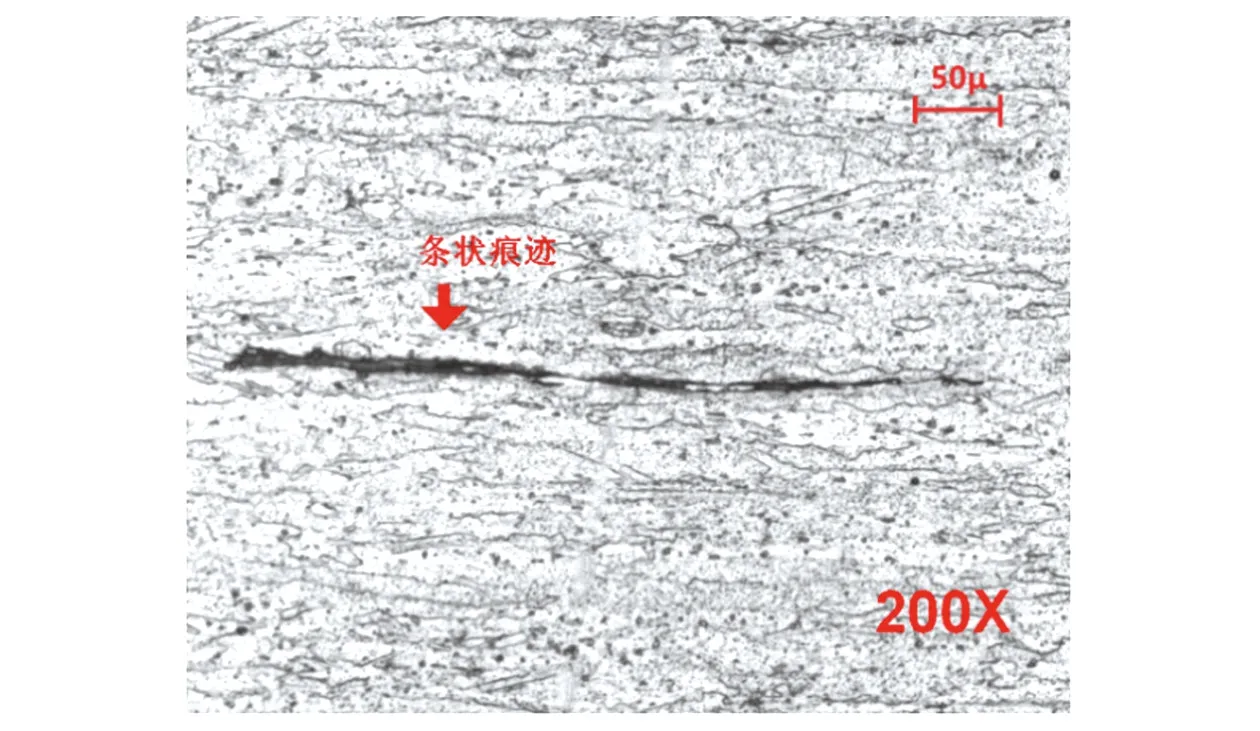

沿轧制方向可观察到,沿加工方向分布粗大的相以及黑色条状的夹杂物缺陷(图4)。

(a) 开裂位置低倍(25X);(b)开裂位置高倍(1000X)图2 开裂处金相组织Fig.2 Metallographic organization at crack

(a)开裂处组织;(b)正常区域组织图3 开裂区域和正常样组织对比Fig.3 Comparison between cracking area and normal sample microstructure

图4 轧制方向条状缺陷Fig.4 Sliver defect on rolling direction

在此基础上,对与热轧开裂所对应部位的铸锭进行取样分析发现,铸锭中存在孔洞和夹杂,并沿着晶界分布着成串粗大的相。将缺陷区域进行扫描电镜观察,并对缺陷处的多个点进行能谱分析。能谱结果表明,缺陷处除了含有Si、Al、Ca元素外,还含有大量的C、O元素,缺陷区域含有大量的FeP相偏聚。铸锭中含有大量的氧化物夹杂,熔体中存在的Al、Ca等元素未被清除掉,并存在有大量FeP相聚集的现象(图5)。

图5 铸锭缺陷区域能谱分析Fig.5 Energy spectrum analysis on defect region in ingot

3 热轧板开裂原因讨论

3.1 热轧板开裂机理

通常来说,金属材料开裂是变形体内裂纹源形成和扩展的最终结果。假如材料内部已存在裂纹源,则会在裂纹源尖端引起很大的应力集中,在附加拉应力的作用下,引起裂纹的急剧扩展,当达到裂纹扩展的临界值并超过其值时,会使裂纹扩展的速度加快,从而导致材料开裂[8]。C19400合金热轧边部开裂实质上也是边部的附加拉应力远大于裂纹扩展的临界值。而开裂通常源于变形体内小的孔洞,通常孔洞处主要是析出物、夹杂物等第二相颗粒聚集的地方,由金相、能谱结果可知,粗大FeP相、Al、Ca等夹杂物等正好聚集在孔洞处,使枝晶边界或晶界强度显著降低,从而使得C19400合金裂纹扩展的临界值大大降低,为裂纹的萌生提供了源头[9]。

同时,由于C19400合金的铸造热应力较大,即使采用红锭铸造其铸造热应力相对减弱,然而在铸造过程中铸造工艺控制不当也会使铸锭中存在细小裂纹,在热轧过程中由于边部温差变化较中心部位大,使得细小的表面裂纹在热轧过程中易诱发板坯开裂缺陷的形成。C19400合金在热轧过程中,由于加热温度、开轧温度、变形速度、变形程度和终轧温度等变形条件的变化和不均匀,使得变形的不均匀最终体现出来的是板带内部形成附加应力,使变形区域大的地方产生附加压应力,而变形小的区域产生附加拉应力,当拉应力大于裂纹扩展的临界值时,C19400合金板则会出现开裂,倘若附加拉应力在板带的边部出现时,则带材边部就会开裂[10-11]。

3.2 铸锭组织存在缩松夹杂

C19400合金铸锭中的缩松和夹杂等缺陷,在进行热轧过程中,有部分被焊合,但也有部分未能被焊合。而缩松和夹杂等缺陷的存在使C19400合金的高温塑性降低,从而使得不能被焊合的缺陷成为裂纹源,从热轧开裂板的金相组织和铸锭的能谱分析结果可看出。开裂处杂质含量异常高,伴随着轧制变形量的增加,以及板材两侧边部附加拉应力的作用下,裂纹向外扩展从而形成较大的裂纹源,板材呈现边部开裂的现象。

3.3 热轧工艺影响

在轧制初始阶段,C19400合金板材开坯的厚度为210mm,为便于铸锭中不均匀的柱状晶和等轴晶的铸造组织转变为塑性好而适于加工的组织,此时的道次压下量和轧制速度都不会太大。由于此时板坯相对较厚,且轧制温度较高,相应的高温塑性好,同时压下量也小,板坯两侧与中间区域的温度也小,从而不均匀变形也小,相应的边部附加拉应力也小,即使边部存在有缺陷,也由于附加拉应力远小于开裂临界值,因此板坯边部并未出现开裂现象。倘若轧制初始阶段就使用大道次压下量或热轧工艺控制不合理,则易在热轧坯的边部和表面产生裂纹。

到轧制中间阶段,原有的铸造组织已逐渐变成了加工组织,塑性相对来说也是较好的,且变形抗力也不大,通常采用的是大变形量进行轧制,同时也借助轧制坯件自身的高温塑性,加大轧制速度。随着轧制继续进行,C19400合金的塑性和轧制温度逐渐下降,此时板坯越轧越长,使得板坯两侧与中间区域存在的温差也越来越大,从而使得不均匀变形程度增大,相应的边部附加拉应力增大。通常情况下,为使轧制过程在合金温度降至中温脆性区范围前完成,应尽量缩短轧制时间和减少轧制道次,采用小的道次压下量进行轧制。由于铸坯中含有缩松、夹杂等缺陷,在后续轧制过程中,在未焊合的缺陷和热轧工艺不合理的情况下,使得热轧板坯边部的拉应力大于开裂临界值,从而使板坯边部出现裂口, 随着轧制过程的进行, 裂口不断扩大导致轧制过程无法进行。

4 改进控制措施

4.1 严控铸坯的杂质含量

严格控制C19400合金铸坯中的杂质含量,如Si、Ca、Al、H、C、O等的含量。通过控制Fe片中的C含量,从而减少C19400合金中C的含量。对于炉衬材料中带入的Al、Ca等杂质元素,根据企业自身的生产实际,采用合适的精炼剂配方,将C19400合金熔体中的Al、Ca等氧化物夹杂以及合金中的氧去除。对于熔体中的氢,在水分子压一定的情况下,通过采用合理的熔铸工艺,以增氧抑氢的方式,将熔体中的H尽可能去除,然后再进行脱氧,从而减小热轧过程中裂纹源萌生的几率。通过对上述杂质含量开展控制,其Ca、Al等杂质元素减少,铸坯中H、O含量分别从原来的1ppm~2ppm和50ppm~60ppm下降到0.2ppm~0.6ppm和20ppm~40ppm,铸坯质量得以提升。

4.2 采取合理的铸造工艺

由于C19400合金铸锭的热应力较大,铸锭中细小的裂纹均会影响到热轧过程中板带开裂的倾向,产生铸锭裂纹最直接的原因是应力的破坏作用。因此,在铸造过程中,通过合理优化铸造工艺,可降低铸锭中缩松和夹杂等缺陷的数量、大小,铸锭的含气量也相应减少,形成裂纹的机率相应会减小。通过从上倾的分流方式向特定的分流方式改变,使得铸造过程中的流场分布、温度分布更加均匀;通过适当降低铸造速度,从而降低铸坯的液穴深度,增加气体排出和夹杂上浮的机率,从而降低缩松、夹杂的形成几率;通过适当调整二次冷却水的冷却方式、冷却水量和冷却位置,减少铸坯的铸造应力。总的来说,通过改变浇管分流方式、降低铸造速度和适当调整二次冷却水的冷却方式、冷却水量和冷却位置等铸造工艺参数,铸坯质量得以提升,对铸坯进行分析检测,C19400合金铸坯中的缩松、夹杂等缺陷得到显著降低。

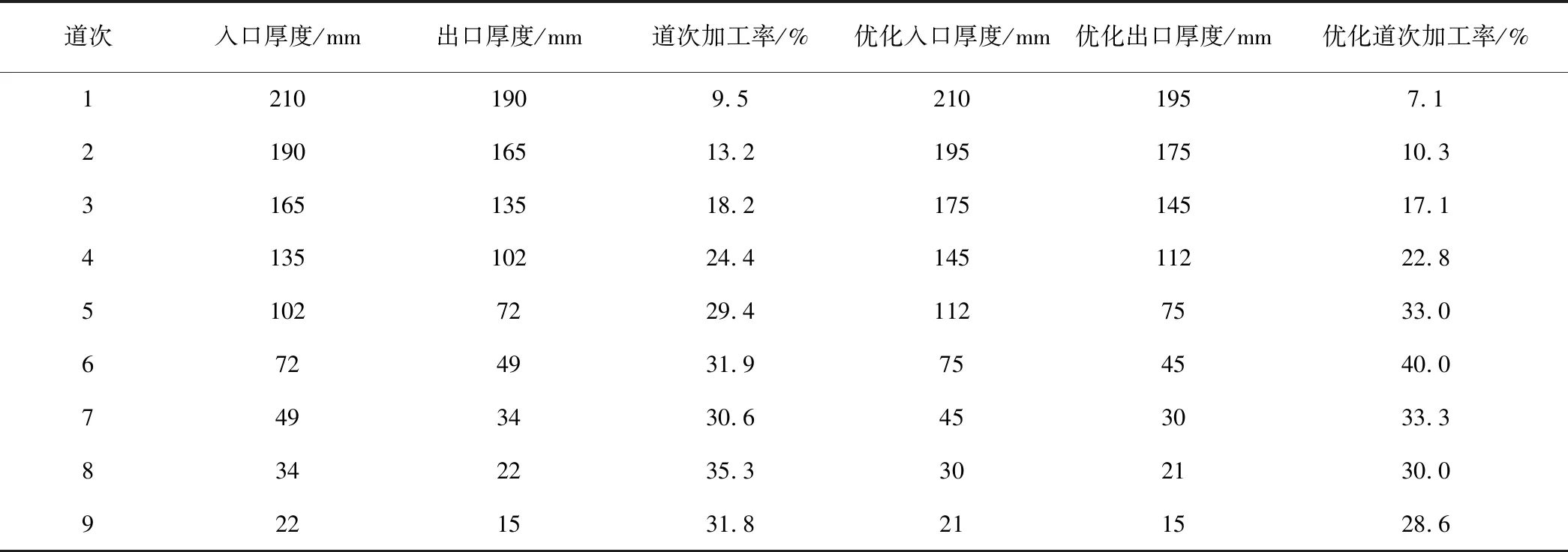

4.3 合理分配热轧道次加工率

铸坯在热轧过程中其不均匀变形产生的附加拉应力是热轧板带产生开裂的直接原因,因此,在实际热轧过程中,应控制好关键道次的压下量。总体思路是在热轧初期,前几个道次采取小的压下量,避免因压下量过大使铸坯中的缺陷受到过大的附加拉应力而形成微小的裂纹源,在轧制中期应加大道次压下量,让晶粒尽可能的破碎,使缺陷尽可能的焊合,防止轧制裂边。表1为修改前后C19400合金的道次加工工艺参数对比,结合熔体杂质含量控制和改善铸造工艺,调整热轧加工道次加工率,C19400合金热轧板带的开裂现象得到有效控制,后续起皮现象也相应减少了。

表1 C19400合金热轧工艺参数

5 结论

1)C19400合金铸锭中存在的缩松和氧化物夹杂降低了裂纹扩展的临界应力,是造成C19400合金热轧板带开裂的内因。通过严格控制熔体中的O、H和氧化物夹杂含量,采取合理的铸造工艺,降低铸造过程中缩松、夹杂的形成机率,提升热轧铸坯的铸锭质量。

2)热轧工艺不合理导致的不均匀变形是造成C19400合金板带热轧开裂的外因,使得热轧板带边部的附加拉应力超过裂纹扩展的临界应力。通过改善热轧道次加工率,降低热轧过程中的附加拉应力,可有效解决C19400合金板带热轧开裂问题。