加热炉全自动模型在宝钢热轧各产线的运用

2021-05-10王墨南吕立华

王墨南,吕立华

(宝山钢铁股份有限公司中央研究院,上海 201999)

加热炉是钢铁生产工艺的重要环节,板坯的加热质量直接影响了钢铁产品的最终质量。近年来,宝钢热轧各产线都在大力推进加热炉全自动模型,以达到加热炉无人化操作。同时随着生产的发展,产品越来越多,质量要求越来越高,加热炉全自动模型的个性化要求也越来越高。

本文根据宝钢各产线生产的实际情况,基于传统的加热炉烧钢模型,结合现场经验,优化了加热炉烧钢模型,包括优化板坯必要炉温、段内设定温度、生产节奏等。同时解决了原模型冷坯升温缓慢、降温幅度过大的问题,得到了较高的全自动化率。

1 加热炉全自动模型简介

1.1 功能概述

一般加热炉的侧视图如图1所示,预热段和加热段上下都安装有侧烧嘴,均热段上部为平焰烧嘴,下部为侧烧嘴。L2温度设定模型只控制安装有烧嘴的预热段、加热段、均热段,热回收段无烧嘴不参与控制。

图1 加热炉简图

传统加热炉全自动烧钢模型具有下列功能。

1.1.1 L2系统板坯热跟踪模型

从加热炉L2控制系统得到板坯的尺寸信息、位置信息、时间信息、钢种信息等,同时得到加热炉内热电偶的温度信息,根据辐射模型和导热模型,计算板坯在厚度方向多个点的生产实时温度[1]。关于板坯热跟踪模型本文不展开描述。

1.1.2 L2系统加热炉各段自动设定温度

根据加热炉L2控制系统计算或给出的板坯实时温度、板坯段末温度、生产节奏等计算加热炉各段(预热段、加热段、均热段)的设定温度。具体计算步骤如下:

(1)计算板坯在各段的段末目标温度。

有段末温度要求的板坯根据要求计算段末目标温度;无段末温度要求的板坯根据出炉目标温度和生产经验给予段末目标温度,如板坯的加热段段末温度可以低于出炉目标温度一定值。板坯预热段段末目标温度可以根据出炉目标温度和模拟升温曲线预测段末目标温度。

(2)板坯剩余在段时间计算。

模型根据轧线计算的出钢节奏、炉长等推算板坯的剩余在段时间,见式(1)。

出段前第N块板坯的剩余在段时间=

(1)

(3)板坯必要炉温计算。

加热炉段内板坯根据标准炉温曲线(每块板坯在加热炉内都有一条设定好的标准炉温曲线,根据板坯的规格、装钢温度等,标准炉温曲线的大小也会不同,数值可以离线配置)和剩余在段时间第一次模拟计算板坯到达段末的计算温度T1。再根据标准炉温曲线升高50 K的曲线(形状和标准炉温曲线类似),采用同样的方法第二次计算板坯到达段末的计算温度T2,并得到温度感度,见式(2)。进一步计算板坯的必要炉温,见式(3)。

(2)

板坯必要炉温=当前段标准炉温+

(目标段末温度-T1)/温度感度

(3)

(4)段内设定温度计算。

加热炉段内根据计算的板坯必要炉温、板坯温度权重、板坯特殊钢权重、板坯位置权重加权计算段内的设定炉温[2],见式(4)。

(4)

式中:θSET为段内设定温度;θslab为板坯必要炉温;W=板坯温度权重×板坯特殊钢权重×板坯位置权重;N为段内板坯数量。

板坯温度权重:首先计算段内所有板坯的必要炉温的平均值,再比较段内各个板坯的必要炉温与段内平均必要炉温的差来确定温度权重。如必要炉温大于段内平均必要炉温30 K的权重为1.5,小于段内平均必要炉温30 K的权重为0.5,这样就可以在冷热混装时保证冷坯的设定温度。

板坯特殊钢权重:模型可以根据板坯的重要程度设置不同的特殊钢权重,这样就可以在不同钢种过渡时保证质量要求,更加严格板坯的生产工艺。

板坯位置权重:根据段内板坯的位置设定位置权重。一般段内中部板坯的位置权重大于刚入段和将要出段的板坯。

1.1.3 L2—L1控制

图2 为加热炉烧钢模型控制框架。L2系统计算加热炉各段的设定温度以后下发至L1系统,L1系统会判断设定温度与加热炉段内对应热电偶的差。如果设定温度高于热电偶值很多,对应段内烧嘴的流量或者工作时间就会相应增大;反之,如果设定温度低于热电偶值,则对应段内烧嘴的流量或工作时间会为零。

1.2 存在问题

传统的加热炉自动烧钢模型在宝钢热轧各条产线都有运用,但是在投入使用一段时间后,如没有继续维护,L2系统加热炉各段设定温度模块使用率就很低,这与现场工艺一直在变化有关。同时,在计算板坯的必要炉温时也存在不准确的因素。

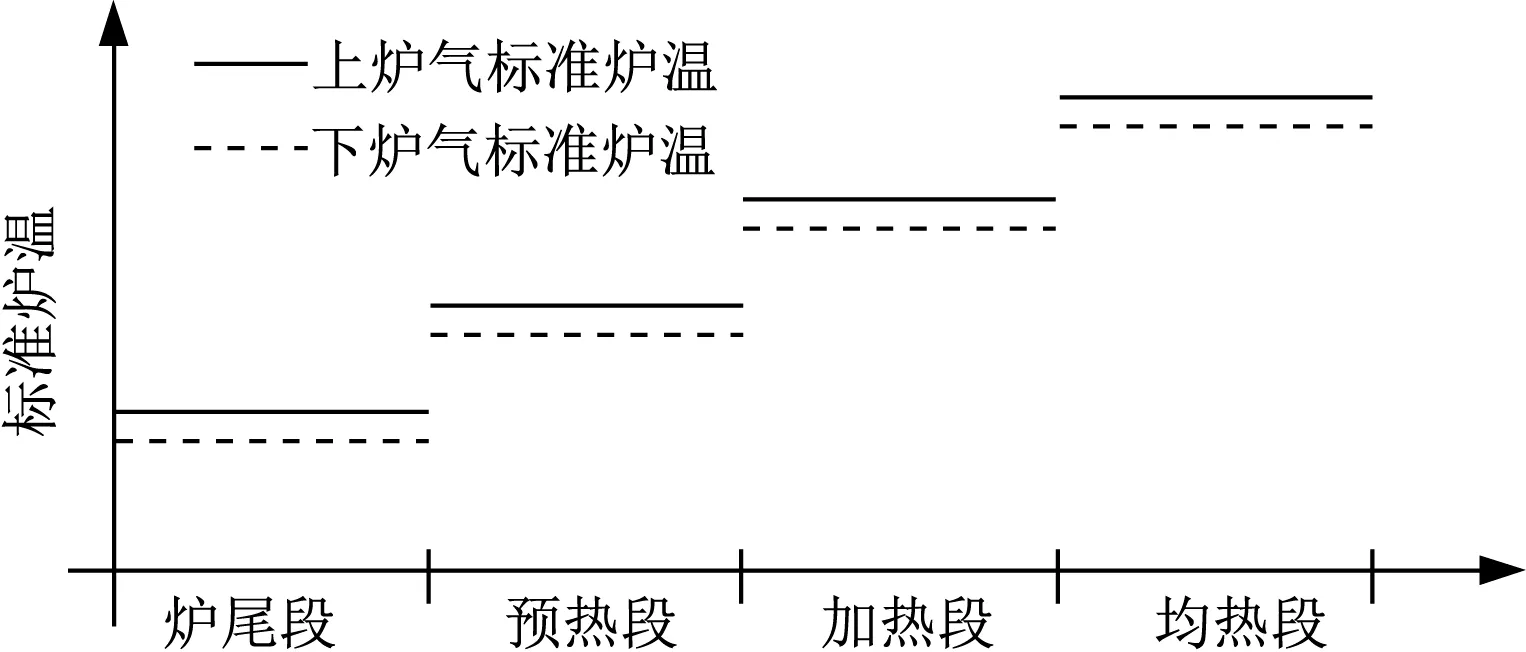

上文在描述板坯必要炉温计算时曾用到标准炉温(图3),它是模型假想的不同板坯在不同段内的理想炉温,就如同操作人员希望不同的钢种(出钢记号、装钢温度、规格等)在各段内都有一个基准的设定炉温,然后再根据标准炉温计算板坯必要炉温。现有模型程序中,一种类型的钢种在一段内的标准炉温是个定值。

图3 标准炉温图

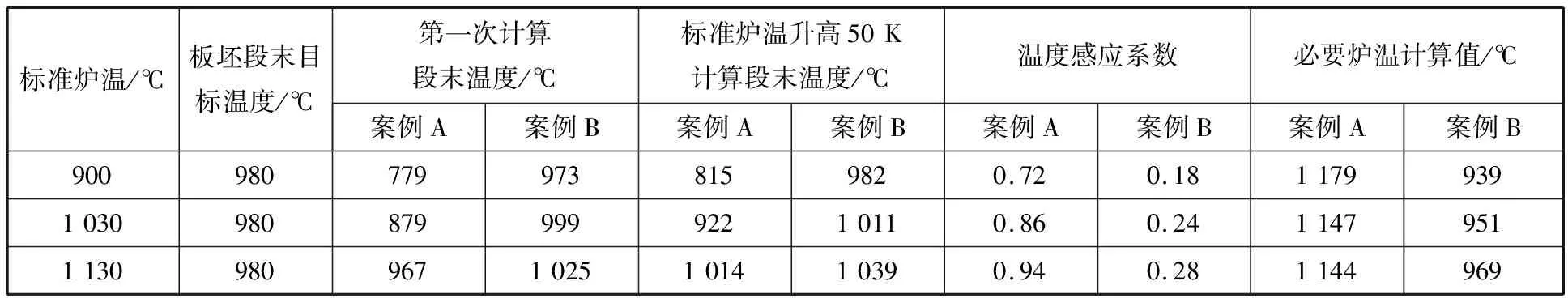

现在根据离线模拟数据来说明标准炉温对板坯必要炉温计算的影响。以板坯在预热段的情况为例,案例A为假设预热段的段末目标温度为980 ℃,板坯在预热段的初始平均温度为640 ℃,剩余出段时间为40 min;案例B为假设预热段的段末目标温度为980 ℃,板坯在预热段的初始平均温度为990 ℃,剩余出段时间为10 min,采用matlab离线计算不同标准炉温对必要炉温的影响,见表1。

表1 不同标准炉温对设定炉气温度的影响

以上两次仿真结果显示,不同的标准炉温计算的板坯必要炉温存在一定的差别。而标准炉温也是平时工程师维护最少的内容,因此容易造成板坯必要炉温计算不准确。此外,案例B为板坯在段内已到达段末温度的降温情况,计算的板坯必要炉温过低,与现场操作人员的经验不符。因为现场操作人员的习惯是板坯在到达段末温度后,如不是超出很多,只需适当降温或保持设定温度即可。本案例解释了现场操作人员为何总是抱怨自动烧钢模型计算的设定值偏低的现象。

传统的加热炉烧钢模型如果没有结合各条产线的实际经验,计算的板坯必要炉温不准确,从而加热炉各段的设定温度也难以准确,导致模型投入率偏低。

2 现场解决方案

根据现场各条产线的生产经验,优化了加热炉烧钢模型的部分功能,使模型设定值更加适合现场实际情况,取得了很好的现场运用效果。

2.1 目标温度优化

传统的加热炉烧钢模型板坯各段的目标温度设定较为粗糙,预热段段末目标温度采用预测计算,加热段段末目标温度根据板坯出炉温度适当减少一定温度计算。该方法并不能很好地反映现场实际情况。优化方法如下:

(1)加热段段末目标温度根据开炉数不同、炉号不同,多维度进行段末温度设定。

(2)大多数钢种预热段段末目标温度设定根据标准炉温预测计算,见公式(5)。

预热段目标温度=

(5)

该方法根据加热段目标温度和各段的升温速率倒推预热段目标温度。由于升温速率的计算也是根据标准炉温而得(类似必要炉温计算的方法),根据上一章节的分析,同样存在很大的不准确性。同时,该方法也没有考虑生产实际情况,过于理想化,计算的段末目标温度与现场实际要求相距甚远。

本文根据现场实际经验,对计算出的预热段目标温度给予按开炉数、炉号、轧制厚度、装钢温度多维度的上下限经验值控制,使得计算后的段末目标温度始终在现场实际值的范围内,取得了很好的效果。

2.2 上下炉温差优化

板坯在实际生产时,上下炉气温度会有一定的差别,不同的钢种上下炉气温差会有所不同,有的板坯上部炉温要比下部炉温高,有的则是下部炉温比上部炉温高。当不同工艺钢种交接时,上下炉温差随着板坯必要炉温加权进行设定。比如段内板坯有一半是上部炉温比下部炉温高,另一半是下部炉温比上部炉温高,加权计算后段内设定温度上下部炉温会很接近,这就不符合现场实际情况。现场不同种类板坯交接时,往往是一种钢比另一种钢生产质量更敏感,上下炉温差要求更严,但是设定温度高低却需要兼顾两种种类的板坯,即按照板坯权重加权计算段内设定温度。

本文的优化方法是把上下炉温差敏感的板坯根据出钢记号列出。当段内出现这些板坯时,段内设定温度严格按照这些板坯的工艺拉开上下炉气温差。某些特别敏感的钢种在与其他钢种交接时,该板坯甚至在还没入段时就提前拉开上下炉气温差。该方法已在1 580 mm产线得到应用,达到预期效果。

2.3 提前升降温优化

现场操作人员往往希望某些特殊板坯在进入加热炉某个段前一个段左右的位置,就把这个段的炉温控制在这些特殊板坯想要的炉温上,从而一定程度地放弃这个段内的普通板坯控制。比如特殊板坯刚进入预热段,加热段的炉温就应该在适合该特殊板坯的炉温上。这样做的原因是由于特殊板坯的炉温与普通板坯有一定区别,两种钢种交接时加热炉的炉温无法快速控制在特殊板坯的要求范围内,只能一定程度地牺牲普通板坯,而提前一个段满足特殊板坯的工艺,从而提高特殊板坯的生产质量。原有加热炉控制模型无法实现这个功能,操作工只能手动控制特殊板坯与普通板坯的交接。

本文的优化逻辑为:①判断加热炉内是否有需要提前升降温的特殊板坯,如根据出钢记号、牌号判断该板坯。有超过3块的特殊板坯才执行提前升降温模块。②如有需要提前升降温的板坯,把这些板坯的标准炉温根据板坯权重加权计算在需要提前升降温段内的设定温度程序里,使得该段设定温度的计算既包含该段段内板坯的必要炉温又包含需要提前升降温板坯的标准炉温。③根据板坯权重调整提前升降温的幅度。④已完成交接的段不执行提前升降温。

该模块在梅钢1 422 mm产线得到了应用,达到了预期效果。

2.4 必要炉温优化

正如前文描述的那样,原加热炉自动烧钢模型中板坯的必要炉温计算存在着不准确性,导致段内设定温度计算不准确。尤其是板坯降温时,设定温度往往过低,与实际情况不符。

本文的优化逻辑为:①对板坯的必要炉温计算根据实际经验进行上下限的控制,尤其是下限值不能太低,板坯降温时设定温度才不会偏低。②板坯在进入均热段时,板坯必要炉温计算不能低于特定值,更加保证了均热段板坯温度的稳定性。③板坯在进入均热段时,某些出炉温度需要略高于出炉目标温度的板坯,则必要炉温计算可以在特定范围内修正到一定值;某些出炉温度需要不能高于出炉目标温度太多的板坯,则必要炉温计算可以在特定范围内限定一个上限值。

2.5 节奏优化

原加热炉自动烧钢模型为通过轧线生产的真实节奏计算加热炉板坯的生产节奏和剩余在炉时间,加热炉模型生产节奏等于真实出钢节奏。但是当轧线节奏过快或两炉生产时,模型在真实生产节奏下,板坯的必要炉温计算就会偏低。

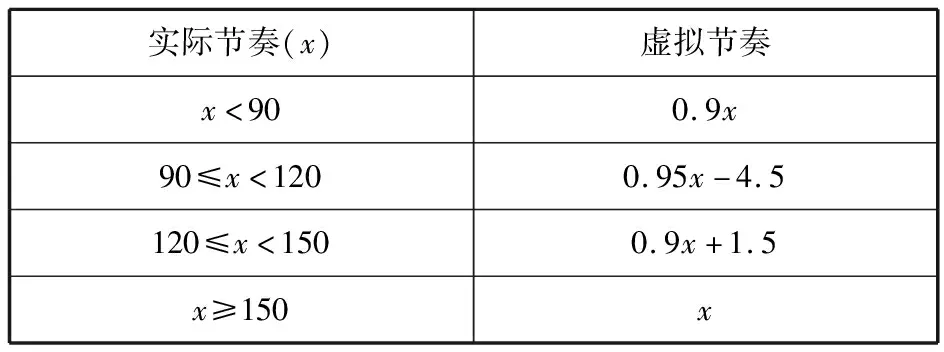

本文为解决这个问题,优化了真实生产节奏,通过修正后的虚拟节奏再计算加热炉设定值,解决了节奏过快时板坯必要炉温计算偏低的问题。具体逻辑见表2。

表2 虚拟节奏计算表

生产节奏过快或两炉生产时,虚拟节奏要比真实节奏计算的更小,从而降低板坯的剩余在炉时间。板坯升温时,间接提高了必要炉温的计算。

3 应用案例

根据现场实际生产经验优化后的加热炉全自动模型已在宝钢热轧多条产线得以运用,测试表明,长期运行稳定,并且有很高的自动烧钢投入率。

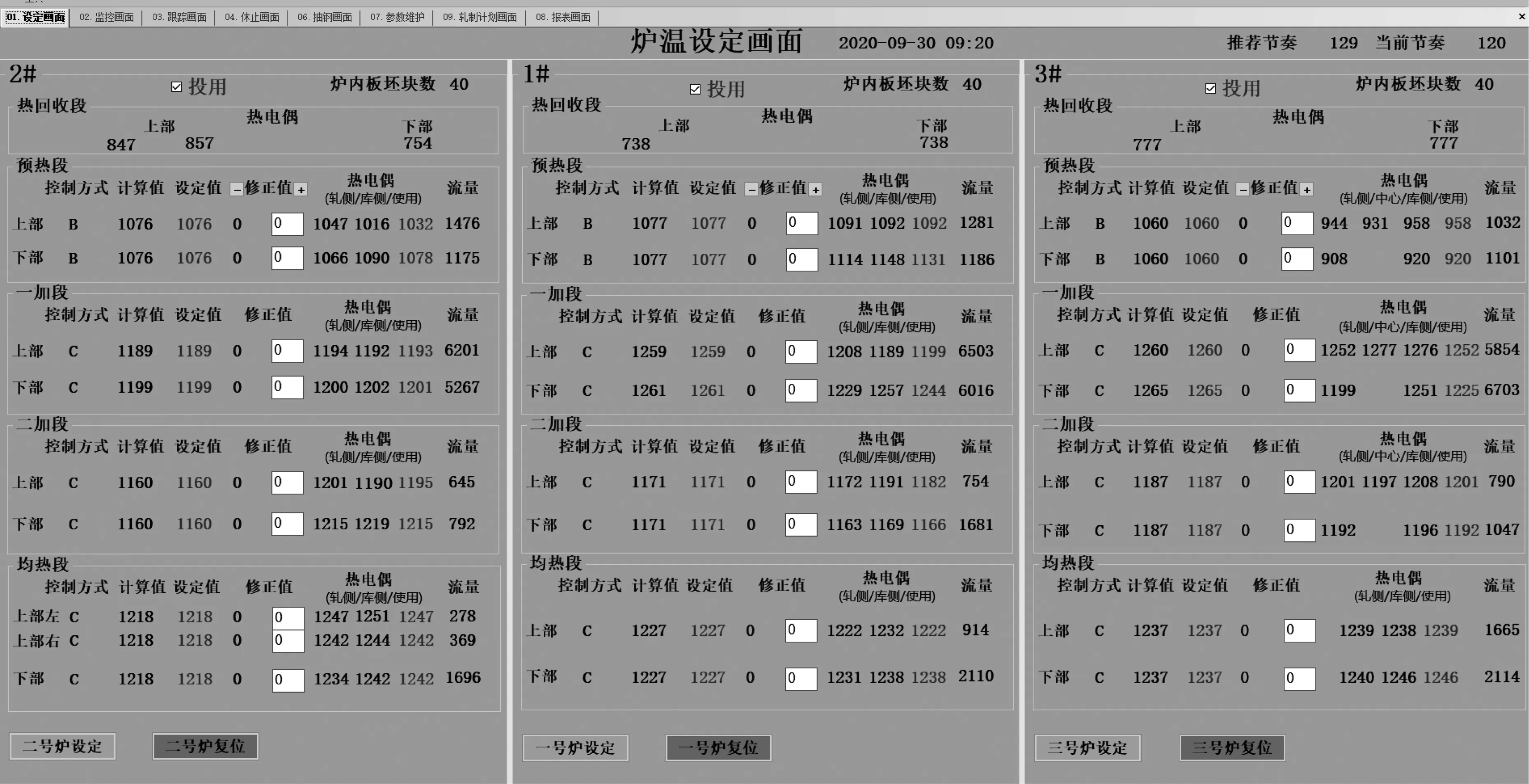

图4为梅钢1 422 mm产线自动烧钢画面,各段全部采用自动模式控制。

图4 加热炉自动烧钢画面

4 结语

分析了传统加热炉模型存在的问题,根据宝钢各产线生产的实际情况,优化了各个模块,特别对于质量敏感的钢种进行了针对性设置,包括目标温度优化、上下炉气温差优化、提前升降温模块、板坯必要炉温优化、节奏优化等。目前,各基地加热炉模型都得到了较高的全自动化率,降低了操作人员的工作强度。

在进行加热炉模型软件优化的同时,笔者也真切感受到加热炉硬件状态对自动烧钢的影响。一般加热炉工作状态稳定的产线自动烧钢投入率也较高,这就意味着加热炉日常的烧嘴、阀门维护必须到位,以保证加热炉一直在较为理想的工作条件下生产,生产质量和自动化率才能稳步提升,真正降低操作人员的工作强度。