钢轧界面板坯上料模型的研制与应用

2021-11-19首钢京唐钢铁联合有限责任公司信息计量部刘雪莹宋海洋刘春霆

首钢京唐钢铁联合有限责任公司信息计量部 刘雪莹 宋海洋 刘春霆

京唐公司板坯库天车有效利用率低、倒垛量大,板坯库的上料效率直接制约着热轧产能释放,因此研制了板坯库上料优化模型。首先,通过对板坯库上料流程进行研究,提出了上料优化“替换池”模型,为每个轧制位置从其“替换池”中选出可替换坯,生成倒垛次数最小的板坯序列;其次,研发了板坯库上料优化系统,系统实现了轧制计划与库存板坯的自动/手动互换,自动计算压垛量;最后,将研制的优化系统应用于到炼钢板坯库,系统相比传统方法更能减少倒垛次数,并在3分钟以内运算出优化结果。

0 引言

板坯库进出库作业频繁,且轧制工艺对板坯的出库时间和上料顺序有严格的要求,因此对上料作业进行全面管理成为板坯库物流管理的重点。京唐公司板坯库上料能力仅能够达到50块/小时,不能够达到1300块/天的目标,无法达到热轧产能要求,同时也造成板坯库存持续升高。如何借鉴常规仓库管理模型,引入人工智能的方法解决板坯出入库、倒垛和设备调度等决策问题,提高板坯库运转效率,成为优化生产效率主要问题。

目前对于板坯库的优化管理,特别是出库倒垛问题的研究为数不多。根据不同轧制位置是否存在重叠[1]分为两类,即轧制位置与库内板坯一对多和多对多的对应关系,建立了轧制位置与板坯一对多约束关系模型[2]。在多对多方面,通过定义一种替换邻域结构[3],对轧制位置在邻域内进行搜索匹配最后替换,但该算法没有充分利用同规格板坯连续堆放时的垛位优势。作为结合实际背景的组合优化问题,逆序堆垛启发算法、0-1算法[4-5]等过于理想化,但在实际应用中有局限性,考虑到板坯库的生产实际,本文以多对多的情况作为研究内容,建立了轧制位置与库内板坯多对多关系的上料计划优化模型。

鉴于此,本文开展了板坯库上料优化模型的研究,首先 通过对板坯库上料流程进行研究,提出了上料优化“替换池”模型系统,并进行了硬件、软件设计;其次,研发了板坯库上料优化系统,系统可实现自动、手动优化,自动计算压垛量等功能,满足板坯库现场生产节奏;最后,将研制的优化系统应用于到炼钢板坯库,系统相比传统方法更能减少倒垛次数,上料效率提高了6%,说明了此模型具有良好的实用价值[6]。

1 板坯上料优化模型设计

轧制计划的编制结合产品订货合同信息(规格、数量、质量及交货期)、板坯库的板坯信息,同时汇集了各种生产设备能力和工艺规程。轧制计划排定后,板坯的上料顺序随之确定。

1.1 问题描述

虽然计划编制时会结合板坯垛位、所在层情况,但计划编制时间比实际执行时间提前1至2天,而板坯库处于流动状态,每时每刻都发生着变化,按最初的计划进行上料,会产生大量不必要的倒垛,影响天车上料效率进而影响热轧生产。因此实际轧制前,必须经过板坯库上料计划优化模型进一步处理。

通过分析得到,轧制计划的出库顺序要求与板坯库内物理放置顺序的不一致,或者要出库的板坯上面压着计划外的障碍坯,是造成大量不必要倒垛作业的原因,因而需要重新确定板坯的轧制序列,即为每个轧制位置从其可交换板坯组中选出可替换坯,如图1所示,以构成倒垛次数最小的板坯序列。

图1 轧制计划与库内板坯“多对多”关系Fig.1 “Many-to-Many” relationship between rolling plan and slab in warehouse

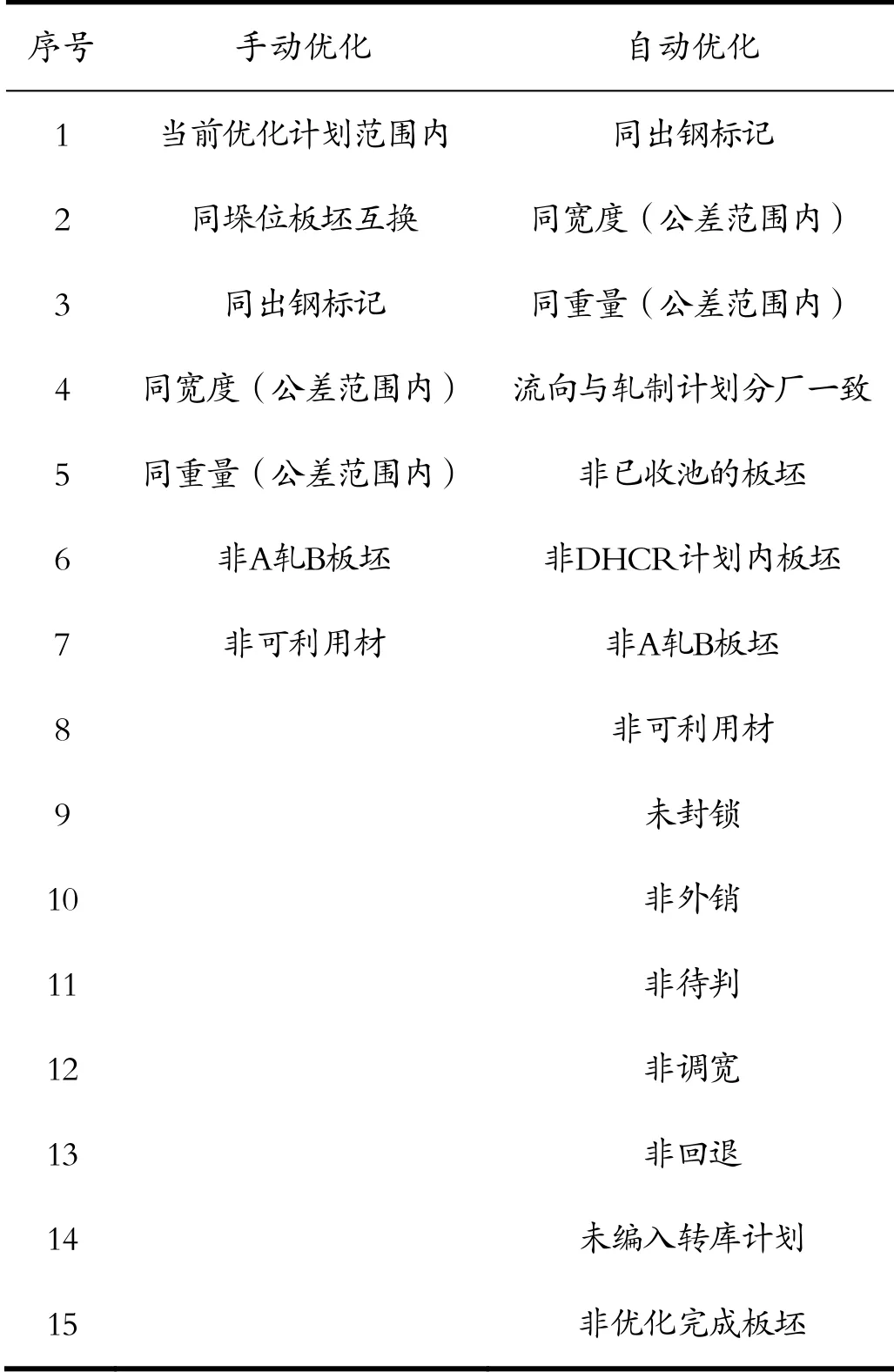

上料优化模型就是针对每个可替换轧制位置,生成符合替换规则的板坯“替换池”,如表1所示,从中寻找压垛量最少的替换坯,使得轧制计划整体压垛量最少。模型支持重复优化,也可选择单块板坯手动优化,最终形成倒垛量最少的上料序列。

表1 板坯“替换池”规则表Tab.1 "Replacement Pool" rules for slab

1.2 上料计划优化模型建立

为便于描述,定义符号和变量如下:

i—板坯库内板坯的编号,将库内的板坯按照所属垛位由小及大、层数由上到下进行编号,I为库内所有板坯的集合,i∈I={l,2,…n)

j—轧制计划中的板坯位置编号,J为轧制计划所有板坯位置的集合,j∈J={1,2,…,m)

r—轧制计划中的轧制规格组编号,R为组数,r=1,2,…,R,Jr为第r个规格组中所有板坯位置的集合

Cij—当板坯i匹配位置j进行替坯时产生的净倒垛次数,它是动态变化的

Xij—Xij=l,如果板坯库中第i块板坯被指派到轧制计划中的第j个位置,否则Xij=0

多对多板坯倒垛问题的数学模型建立如下:

其中,目标函数(1)要求总的倒垛次数最小;式(2)表示轧制计划中的每个位置必须且只能匹配一块板坯;式(3)表示库中的每块板坯最多只能匹配给一个轧制位置;

结合板坯库的生产实际,本文以多对多的情况作为研究内容,建立了轧制位置与库内板坯多对多关系的最优倒垛问题的上料优化模型,并通过仿真平台对算法进行了验证。

2 上料模型研发与应用

2.1 上料优化流程架构

轧制计划到上料计划的转化涉及炼钢、热轧等多个部门之间协作,上料计划优化流程涉及制造系统、炼钢L3和热轧L3,确保计划状态在多个系统间保持一致性。

(1)接收计划:上料计划由制造系统下发给炼钢L3系统,后转发给热轧L3系统。

(2)可备料:在热轧L3系统中对即将生产的辊期进行可备料操作,形成上料预计划后方可进行上料计划优化。

(3)优化开始:应用上料计划优化模型,进行自动优化处理、计算压垛量,并向计划跟踪模块发送优化开始状态。

(4)优化结束:优化结果压垛量目标为0,向计划跟踪模块发送优化结束状态。若不满足上料要求,可重复优化。

(5)优化完成:不再优化的计划进行完成操作,该计划下所有垛位进行封锁。

2.2 系统功能研发

上料计划优化系统主界面,选择一条轧制计划后,点击“开始优化”系统自动调用自动优化模型,在当前计划同垛位、同钢种、同规格中选择可替换板坯,如未达到预期可多次优化。点击“结束优化”系统向上层制造系统发送计划替换申请,并返回校验结果,若“通过”则形成上料计划,否则退回优化前计划状态。

压垛量计算界面,系统可自动根据板坯位置、所在层数、上料顺序,计算出每块板坯的压垛量。同时为方便操作,可自动汇总生成当前计划所有分布垛位的压垛量,以及计划整体压垛量。

2.3 现场应用

为了验证本文所研制的模型可行性与准确性,2019年5月上料优化模型系统在京唐公司炼钢板坯库进行了现场验证,岗位在上料前按照板坯实绩码放顺序进行优化,大幅减少了倒垛量,每日上料量由1215块/天提高到1297块/天,应用前后上料效率提高了6%,论证了所研制出的上料优化模型具有重要的价值意义。

3 结论

本文通过对板坯库上料流程的研究,研发了上料计划优化模型系统,结论总结如下:

(1)通过对板坯库上料流程进行研究,提出了上料优化“替换池”模型,为每个轧制位置从其“替换池”中选出可替换坯,生成倒垛次数最小的板坯序列。

(2)通过软、硬件研究和开发,成功研制出了板坯库上料优化系统,系统可实现轧制计划与库存板坯在规则内互换。可自动根据板坯位置、所在层数、上料顺序,计算出每块板坯的压垛量,辅助现场库工优化操作。

(3)将研制的优化系统应用于到炼钢板坯库,系统相比传统方法更能减少倒垛次数,并在3分钟以内运算出优化结果。说明了此模型具有良好的实用价值。经过京唐公司板坯库运行一年,上料效率提高了6%,且随着轧制规模的增大,优势更为显著。

综上所述,本文成功研制出了上料计划优化模型系统,实现了轧制计划与库存板坯的自动/手动互换,压垛量自动计算,优化板坯在仓库中的高速、有序运转,使得操作资源使用量最小,并通过现场验证了模型的实用性,填了国内板坯库仓储智能模型研究领域的空白。

引用

[1] 唐立新.基于智能优化的钢铁生产计划与调度研究[J].管理学报,2005,2(3):263-267.

[2] 张军强,王伟.基于专家系统的板坯最优倒垛算法[D].大连:大连理工大学网络学刊,2005.

[3] 唐立新,杨子厚.板坯最优倒垛问题的有效启发式算法[J].系统工程学报,2001(2):43-49.

[4] 王敏,李铁克.多对多板坯倒垛问题的一种局域搜索算法[J].计算机集成制造系统,2010(3):658-671.

[5] 董广静,李铁克.钢坯最优倒垛问题及其stacking局域搜索算法[J].系统工程,2014(11):89-95.

[6] 李苏剑.面向实时物流作业的板坯库管理系统[J].物流技术与应用,2004(8):88-90.