燃料电池车用可调频微穿孔消声器试验研究∗

2019-02-15周大为左曙光刘敬芳吴旭东

周大为,左曙光,刘敬芳,吴旭东

(同济大学新能源汽车工程中心,上海 201804)

前言

燃料电池汽车由于其高效、节能和清洁的特点,已成为未来汽车发展主要趋势之一。燃料电池堆空辅系统中的离心风机的高频阶次噪声和宽频涡流噪声为燃料电池汽车主要噪声源之一,噪声频率处于人体敏感频段,声品质差。目前主动噪声控制存在着成本较高、控制算法过于复杂等缺陷,若控制不当,还会引入额外的噪声源。传统微穿孔消声器消声频带有限,无法满足离心风机多工况下消声需求。自适应可调频消声器可在不增加新的噪声源的基础上,通过改变消声器的某个或多个结构参数实现消声频带的调节,从而拓宽其消声频带[1]。但由于燃料电池离心风机须根据实际车辆的功率需求不断改变其转速,造成风机噪声具有非平稳性,因此必须构建闭环控制系统、根据风机转速对微穿孔消声器的消声频带实时调节才能取得令人满意的效果。

目前关于可调频消声器的研究以可调频亥姆霍兹共振腔居多。LAMANCUSA J S[2]提出改变共振器的容积来拓宽其消声频带,并设计了两种腔体容积可变的共振器结构,根据发动机的转速信号来改变腔体容积从而实现调频;FUKAMI Y[3]和MCLEAN I R[4]先后通过改变共振器连接管长和横截面积进行调频;邓兆祥[5]等提出一种通过阀门开关改变气流通道面积的半主动消声器,并使用CFD方法分析了其消声原理;陈长征[6]提出了一种具有多管路的自适应亥姆霍兹消声器,可根据进出口压力调节气流通过的路径来满足不同工况下的消声需求;晏伟成[7]等提出了一种添加2次声源来改变亥姆霍兹共振腔声学特性的方法来提高其消声性能,但需要额外激励源的输入,易引入额外的噪声。而目前关于可调频微穿孔消声器的研究不多,靳国永[8]和左曙光[9]等先后提出具有部分穿孔、扩张腔厚度可变等结构的可调频微穿孔消声器,上述研究均未构建完整的调频系统、提出相应的调频控制方法,调频工况也仅限于多个稳态工况之间的切换,未考虑噪声非平稳性和控制系统的瞬态响应造成的调频误差。综上所述,目前国内外关于可调频微穿孔消声器仅有的相关研究也只有理论和仿真分析,缺乏实际工况下调频控制的试验验证。调频控制方法也仅仅局限于在若干的状态之间的切换控制,而未根据实际工况进行实时连续的控制。

本文中提出了一种用于燃料电池汽车空气压缩机的可调频微穿孔消声器,使其消声特性能随空压机噪声变化而改变,对空压机不同工况变频噪声进行控制。首先在对可调频消声器性能分析的基础上,确定了可调频消声器基本结构和调频变量;然后设计了可调频执行机构和反馈模块,采用模糊PID控制算法作为调频系统控制策略;最后搭建了可调频消声器调频系统试验平台,通过试验研究了可调频微穿孔消声器的调频特性,并分析了调频系统误差的来源。

1 可调频系统设计

1.1 可调频微穿孔消声器结构设计

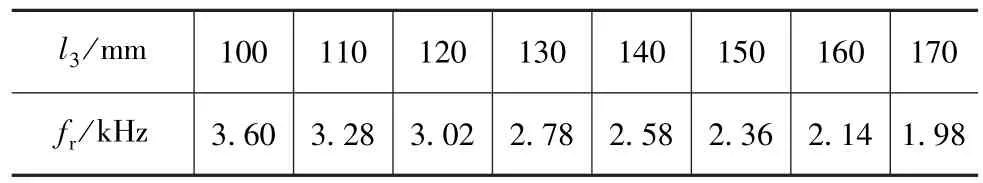

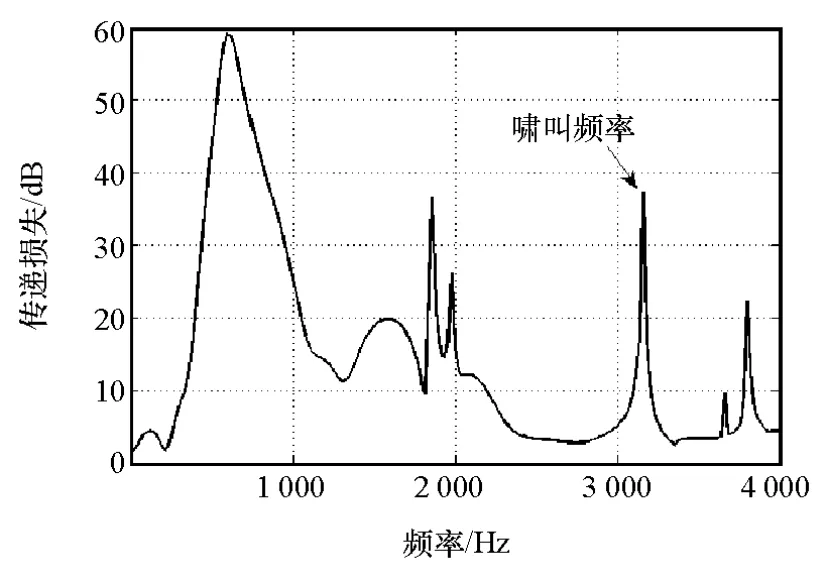

燃料电池汽车空压机噪声主要包含两部分,一是在小流量工况下转速超过35 000r/min时发生啸叫而产生尖锐的高频噪声,二是随转速变化的离散倍频噪声成分和宽频带的涡流噪声[10]。与单腔、双腔和四腔结构相比,三腔微穿孔消声器具有结构简单、消声频带宽等优点,因此本文中选用三腔微穿孔消声器为研究对象。首先对三腔微穿孔消声器进行调频特性分析,分别取第三腔穿孔段长度l3为100~170mm,间隔10mm,计算8组微穿孔消声器的传递损失,结果如表1所示。由表可知,随着第三腔穿孔段长度从100增加至170mm,其共振频率从3 600逐渐降至1 980Hz,移频范围覆盖了燃料电池车用空压机的窄带变频噪声2 000~3 500Hz。此外,微穿孔消声器在中低频范围的降噪范围和消声幅值几乎不受第三腔穿孔段长度的影响,可有效控制空压机的中低频段宽频噪声。

表1 不同第三腔穿孔段长度的消声器共振频率

根据表1中的8组不同第三腔穿孔段长度与共振频率的对应关系,拟合得到可调频微穿孔消声器穿孔长度与共振频率的关系式:

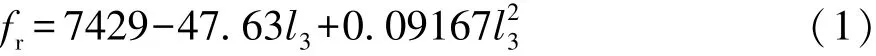

式中:fr为不同穿孔段长度对应的共振频率值;l3为第三腔穿孔段长度。此式将用于后续的微穿孔消声器的调频。根据上述分析,本文中设计了一款可调频微穿孔消声器,其结构如图1所示。一方面通过前两腔的固定结构参数来对目标空压机中低频段宽频涡流噪声进行控制。另一方面,通过第三腔可调频结构对中高频窄带变频噪声进行不同工况下的噪声实时跟踪控制。其中,第三腔调频方式为:滚珠丝杠与消声器移动套筒的端部固联,并通过联轴器与执行电机的输出轴连接。执行电机驱动套筒轴向移动,调节第三腔穿孔段长度,改变消声器中高频段共振频率,使消声器始终保持良好消声效果。

图1 可调频微穿孔管消声器结构示意图

1.2 调频执行机构设计

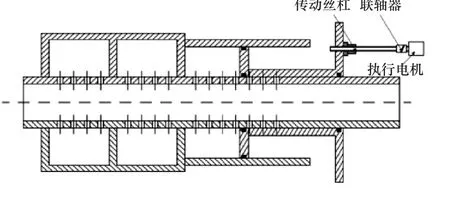

由于空压机的实际运行工况具有非平稳性,稳态工况下,要求执行电机能带动移动套筒精确地定位至目标位移,瞬态工况下,要求执行电机能及时响应空压机转速信号的变化,迅速调节消声器的穿孔段长度从而始终保持较好的消声性能。因此,本文中设计了可调频系统,如图2所示。调频执行电机选用两相混合式步进电机,控制器接收风机转速信号后,根据某种控制算法计算电机位移,并将信号经过脉冲发生器生成脉冲信号并分配至各相绕组,产生绕组的导通或截止信号,然后经功率放大驱动步进电机转动,实现第三腔穿孔段长度实时调节。

图2 可调频系统示意图

1.3 反馈模块设计

由于步进电机运行不可避免地存在“过冲”和“丢步”现象,造成定位偏差,若不加装转角检测装置,不能得知电机的实时位置,使系统无法准确调频。加入转角检测装置之后,系统可实时地将电机的位置反馈给控制器,据此对输入信号进行适当调整,达到更高的性能,因此本文中采用光电编码器实时获取步进电机转角信号,并将获取的高低电平(TTL)信号通过TTL信号采集卡反馈至控制器,实现闭环控制,如图2所示。

2 可调频系统控制策略

2.1 腔长调节模型

由于风机啸叫频率往往与转速呈倍频关系,可根据风机转速得知当前风机啸叫频率fc。若要达到理想消声效果,则须使消声器共振频率fr和风机啸叫频率fc相等,即

将式(1)代入式(2)后求解出当前转速下对应的微穿孔消声器第三腔穿孔段理想长度,然后由反馈模块采集此刻消声器第三腔穿孔段的实际长度,相减获得两者长度之差e,再通过某种控制算法计算出此刻消声器套筒位移值,继而发出控制指令给调频执行机构,驱动可调频消声器移动套筒移至指定的位置。其中控制器的控制目标为使腔长差e趋于0。

2.2 模糊PID控制器

由于步进电机丢步特性和系统快速响应的要求,必须对系统施加控制,文献[11]和文献[12]中分别使用了PID控制和模糊与PID并行控制实现了步进电机精确定位,但均针对平稳工况,未考虑控制系统的实时性。本文中所用的调频系统具有很强的非线性和参数不确定性且必须兼顾系统瞬态响应,因此本文中通过模糊控制理论实时调节PID控制器参数,实现整个可调频微穿孔消声器调频系统的控制。

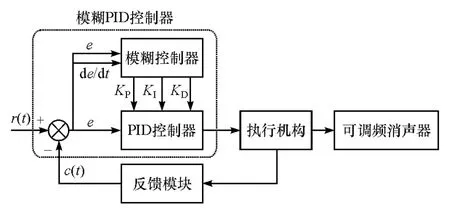

本文中构建的步进电机控制系统引入位置反馈环节构成闭环控制,根据风机转速、第三腔穿孔段长度和式(1)中共振频率和穿孔段长度的关系,可计算套筒的期望位移,再根据丝杠导程和电机步距角换算为步进电机步数r(t),电机实际需要运行的步数c(t)为系统实际输出值,由步进电机编码器测得并反馈给控制器,模糊控制器输入变量为误差e和误差变化率ec,输出为PID控制器的3个系数,然后由PID控制器输出步进电机位移。调频系统的控制原理如图3所示。

图3 调频系统模糊PID控制器原理图

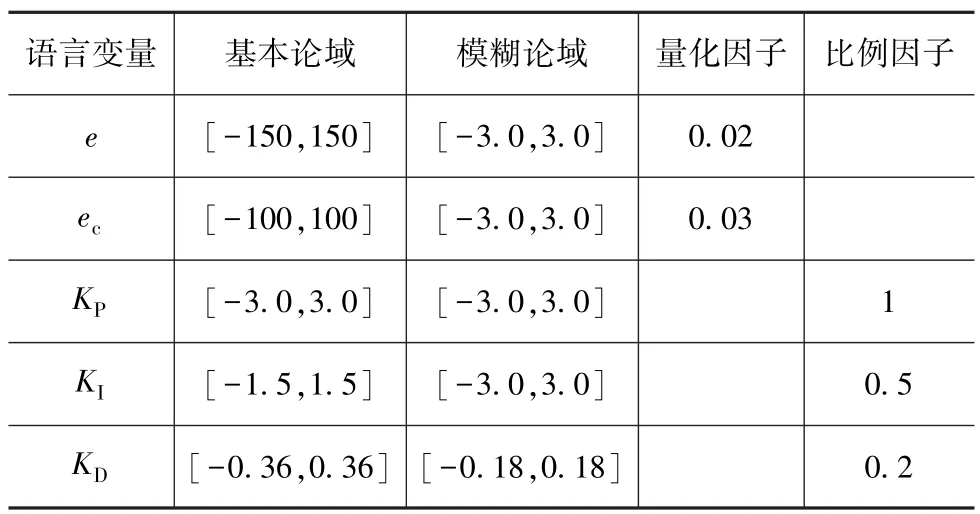

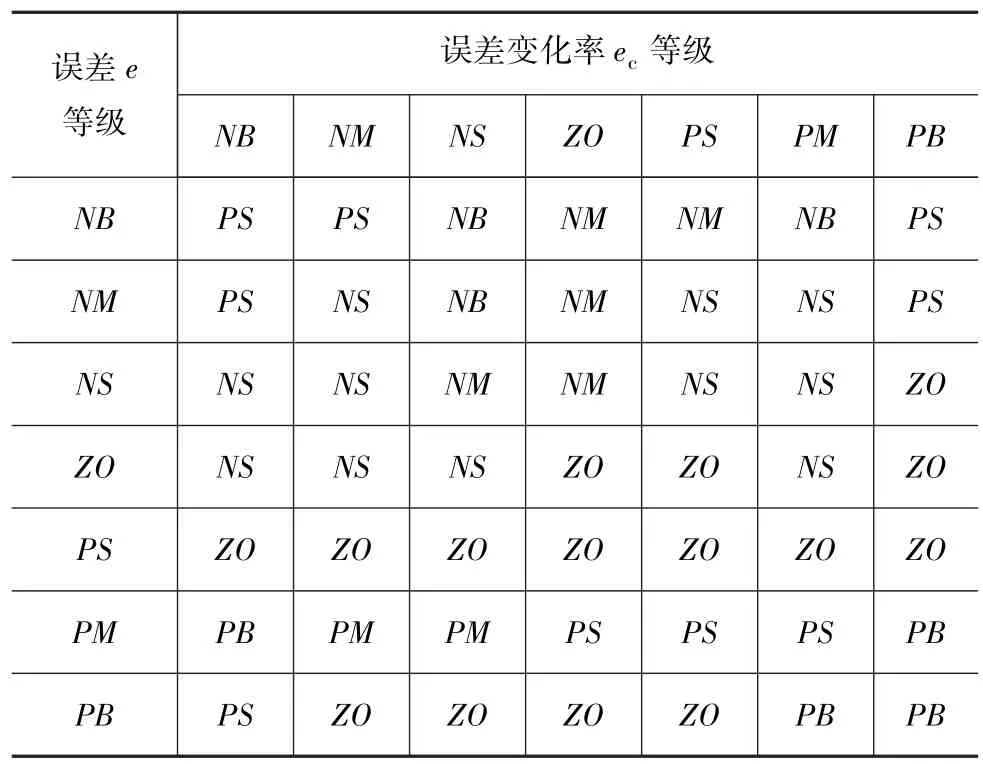

各语言变量的模糊子集为{负大(NB),负中(NM),负小(NS),零(ZO),正小(PS),正中(PM),正大(PB)},取值范围如表2所示,其中控制器输入和输出分别乘以一个量化因子或比例因子,将基本论域映射至模糊论域,各语言变量的隶属度函数选用三角形分布或梯形分布。

表2 各语言变量取值范围表

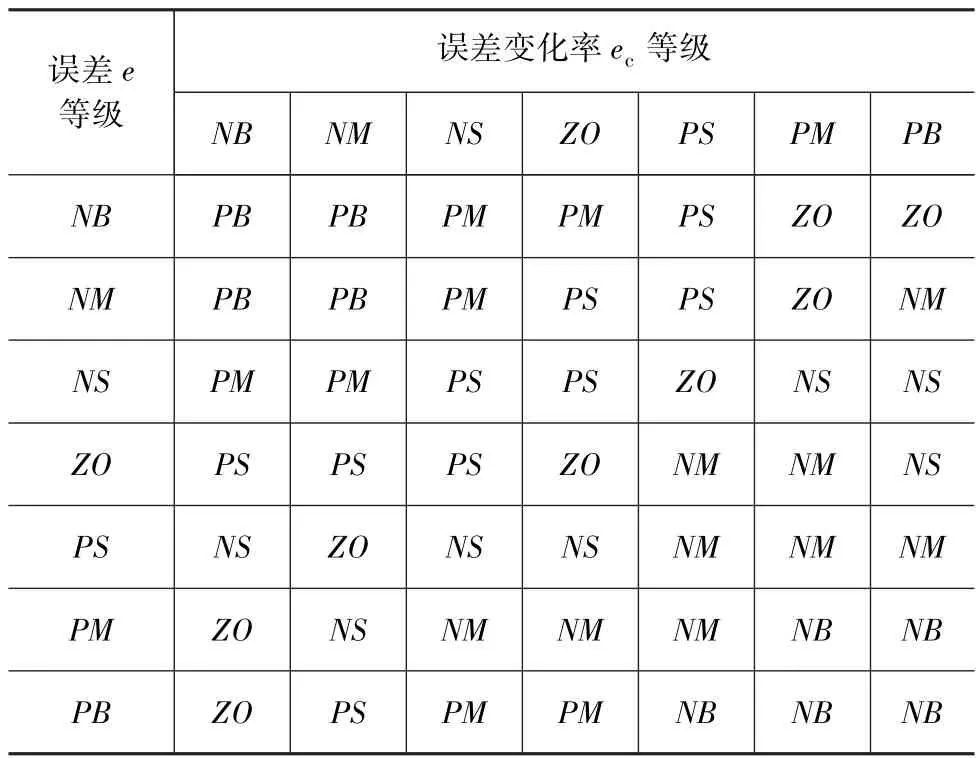

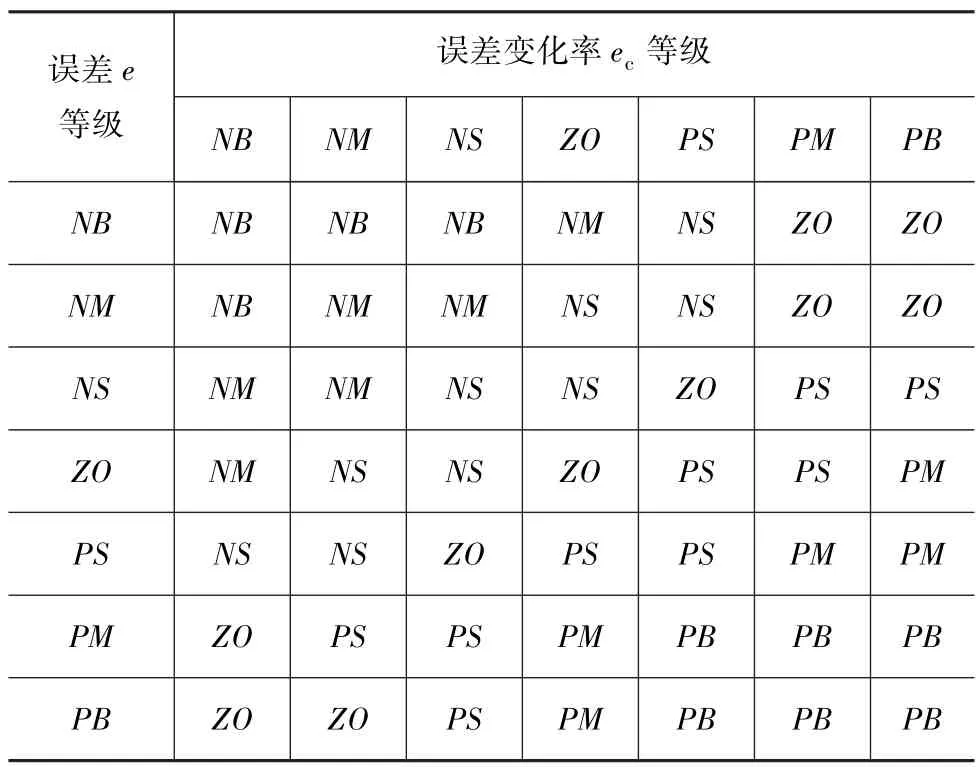

模糊PID控制器根据每一时刻的e和ec经模糊规则实时修正PID参数,使调频系统具有较好的动态性能。根据反复的试验总结,最终确立KP,KI和KD的控制规则如表3~表5所示。

表3 KP模糊规则表

表4 KI模糊规则表

根据Mandani的极大-极小法进行模糊推理,利用最大隶属度法进行模糊判决。最后得到的微穿孔消声器传递损失特性如图4所示。由图可见:在低频段,消声器传递特性几乎不随第三腔穿孔段长度变化;高频段,消声频带随啸叫频率而实时改变。

表5 KD模糊规则表

图4 三腔微穿孔消声器传递损失

3 可调频微穿孔消声器调频试验

3.1 可调频微穿孔消声器系统试验平台

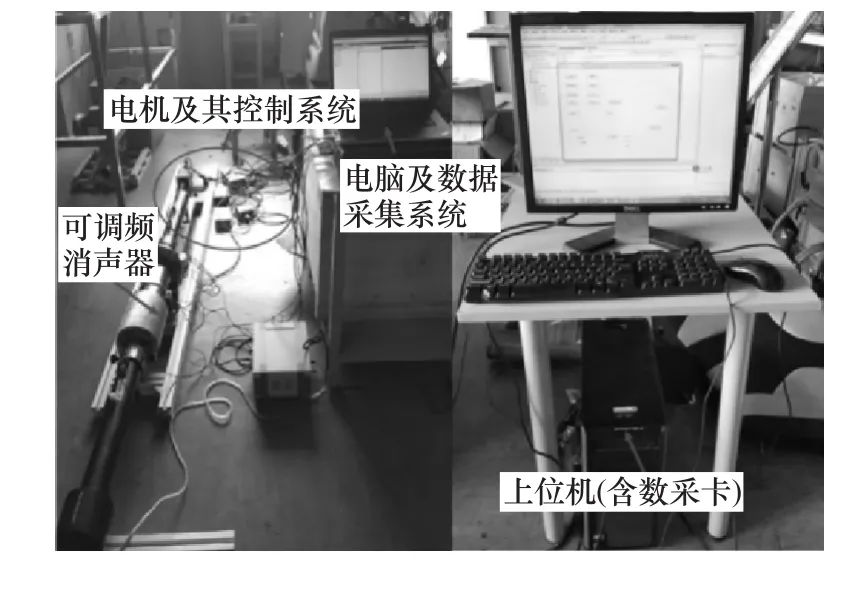

根据上述分析,本文中搭建了可调频微穿孔消声器调频系统的试验平台。其中步进电机驱动电路和TTL采集卡通过RS232接口与上位机连接,在上位机中使用Visual Studio编写了模糊PID控制算法,实现上述的模糊PID控制功能;风机噪声和转速预先测量后存入上位机,并在试验中进行噪声回放,模拟风机实际啸叫;数据采集系统负责采集消声器下游管道噪声,来评价消声器的消声性能。

本文中所用的可调频微穿孔消声器调频系统实物如图5所示。步进电机选用杰美康机电有限公司86J18156EC-1000型两相混合式步进电机带MA860H型驱动器,并配有1000线光电编码器,传动机构选用SFU2004型号滚珠丝杠,导程4mm,TTL信号采集采用SINO-SDC-4光栅采集卡,利用标准正弦电流控制技术实现细分驱动,最大细分数为250,由60VDC的稳压开关电源进行供电。为检测调频效果,使用Head Acoustic数采设备和Kisler传声器实时采集消声器进出口处的噪声信号。

图5 调频系统平台实物图

3.2 可调频微穿孔消声器变频降噪测试

3.2.1 稳态工况

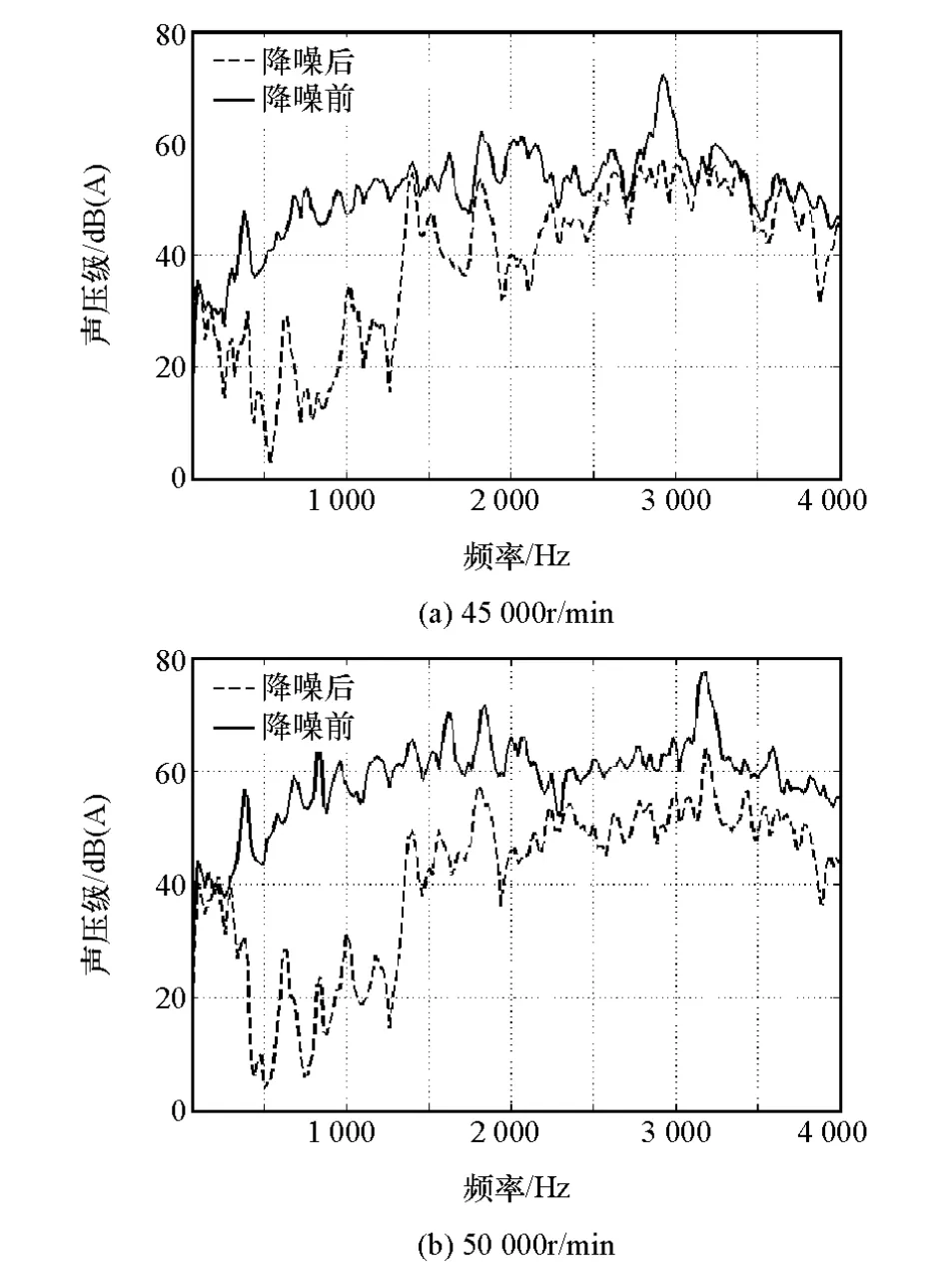

本文中使用的空压机分别在40 000和45 000r/min两种转速下出现啸叫噪声,相应的啸叫噪声频率分别为2 920和3 250Hz。将这两个频率值代入式(1),从而计算出微穿孔消声器对应的第三腔穿孔段长度值。利用电机调节可调频微穿孔消声器第三腔长度,使其消声器共振频率和风机啸叫频率相同,然后测试空压机在这两个典型工况进行降噪效果分析,选取消声器出口处声压来评价消声效果。

针对以上两种稳态工况,测试安装消声器和不安装消声器时下游管道的噪声,算得降噪量。空压机噪声降噪前后的噪声频谱对比如图6所示。由图可见,可调频微穿孔消声器可显著降低空压机稳态工况下的噪声。在200~1 500Hz的低频段,声压级显著下降,且消声器消声频带较宽,各个工况下空压机的阶次噪声量降低12dB以上,总声压级降噪量超过6dB。说明本文中设计的可调频微穿孔消声器达到了空压机变频降噪的设计目的。

3.2.2 瞬态工况

本节中进一步地对空压机瞬态工况下微穿孔消声器的降噪效果进行研究。

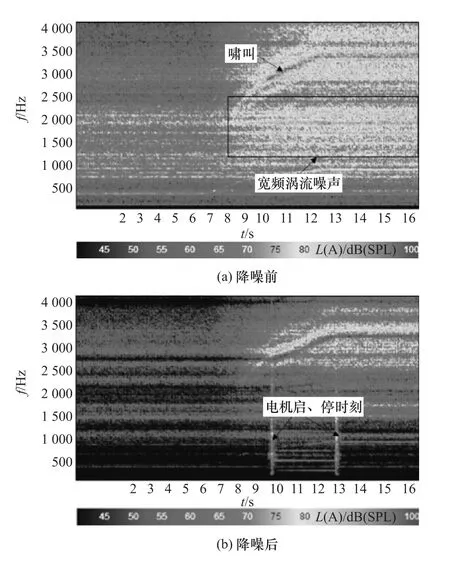

选取阀门开度为40%,空压机启动并加速至50 000r/min的瞬态工况进行分析,在转速超过35 000r/min后,空压机发出明显的啸叫声,测试安装消声器和不安装消声器时下游管道内的噪声频谱如图7所示。

由图7可见:加速工况下,空压机的啸叫出现在

图6 稳态工况下可调频消声器降噪前后效果对比

图7 加速工况下空压机噪声时降噪前后时频图

9.64 s,啸叫频率随着空压机转速的增加而增加;安装消声器之后,加速工况下,可调频微穿孔消声器对空压机噪声的控制效果显著,不仅中低频的宽频涡流噪声得到了有效衰减,啸叫频率的阶次噪声也显著降低,变频啸叫噪声幅值降低了13dB,总声压级幅值降低10dB。说明可调频微穿孔消声器调频系统可有效控制空压机瞬态工况下的变频噪声。

此外,图7(b)中9.59和12.34s两个时刻下,出现了两个覆盖0~4 000Hz整个频率段的宽频噪声。经分析,该噪声产生原因为:步进电机启停时刻,由于步进电机的转轴可在电磁转矩的作用下实现即刻转动或停转,会对微穿孔消声器和试验台架产生冲击,导致台架和消声器管夹等刚性连接件产生振动从而辐射出噪声。但由于该噪声只出现在启停瞬间,且噪声幅值远小于空压机啸叫噪声的幅值,所以不会对可调频消声器的整体降噪效果产生影响。

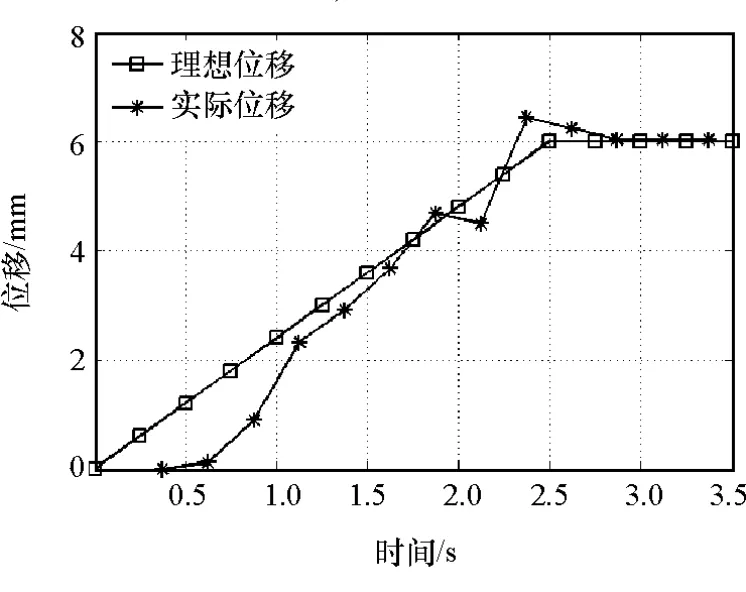

3.3 调频误差分析

可调频消声器在调频过程中会出现超调和滞后的现象,导致第三腔长度时而大于理想长度,时而小于理想长度,出现共振频率与啸叫频率不吻合的现象。提取瞬态加速工况下第三腔套筒位移跟随空压机转速变化的动态曲线,如图8所示。经分析后发现:由于受RS232串口通信速度限制,实际的控制器是每隔0.25s(相邻两次指令发送间隔)将采样数据与输入数据比较得到差值并计算得到下一步的电机位移,因此控制过程中会出现滞后和超调,使第三腔长度时而大于理想长度,时而小于理想长度,导致出现啸叫峰值频率和消声器共振频率不吻合的现象。但在系统工作1s之后,由超调或滞后产生的定位误差不超过10%,对应共振频率与空压机峰值频率的偏移误差不超过3%,且微穿孔消声器在其共振频率处的消声带宽大概在40Hz左右,几乎不影响消声器的降噪效果。说明本文中搭建的消声器调频控制系统的控制方法是可行的,具有工程实际价值。

图8 第三腔套筒位移曲线

4 结论

基于燃料电池车用可调频微穿孔消声器试验平台,对目标空压机高频啸叫进行变频降噪试验,结果表明:使用模糊PID控制作为可调频消声器控制策略后,可调频微穿孔消声器对空压机噪声的控制效果显著。稳态工况下,可调频消声器可有效降低空压机的阶次噪声,降噪量大于12dB,对宽频涡流噪声也有可观的降噪量,总声压级降低了6dB以上;瞬态工况下,随转速变化的变频啸叫声噪声幅值降低了13dB,总声压级幅值降低10dB。且对窄带变频噪声和宽频涡流噪声都有可观的降噪效果。

分析第三腔套筒位移曲线后发现,可调频消声器在调频过程中会出现超调和滞后的现象,导致共振频率与空压机噪声的峰值频率在某些时刻不吻合,但两者的偏差不超过3%,几乎不影响变频降噪效果,说明本文中搭建的消声器调频控制系统可用于燃料电池汽车空压机的噪声控制。