基于正交试验的铝合金覆盖件模面优化∗

2019-02-15金飞翔邵晨曦

程 鹏,金飞翔,邵晨曦,修 磊

(1.北京科技大学机械工程学院,北京 100083; 2.合肥学院机械工程系,合肥 230601;3.机械科学研究总院集团有限公司,中机生产力促进中心,北京 100044)

前言

汽车车身板件冲压成形工序中最重要的是模面的开发设计,国外大部分汽车模具公司,在汽车车身板件成形开发中模面设计优化占整个产品开发周期的1/3,主要是因为优化后的模面可为企业减少模具反复加工的频率和调试时间,从而为企业的产品开发降低成本和缩短周期[1-2]。随着汽车轻量化的要求不断提高,铝合金在汽车领域中得到了广泛的应用。其中包括全铝车身的应用,如奥迪A8车型、捷豹路虎等。然而铝合金板材的冲压成形性能比钢板差,容易产生局部破裂和起皱等缺陷,导致成形后汽车覆盖件的精度很难控制[3-4]。汽车覆盖件成形模面对产品的成形结果有重要影响,然而传统汽车钢板覆盖件的成形理论已不适用汽车用铝合金,文献[5]中采用DYNAFORM软件研究了3种典型的各向异性屈服准则Hill48,Barlat89和YLD2000-2d对成形模拟结果的影响,并通过试验对比得出YLD2000-2d屈服准则的模拟结果与试验结果吻合最好,数值模拟的精度最高。文献[6]中基于正交试验对7075铝合金热成形,利用LS-DYNA进行成形工艺参数的优化,获得一组成形结果最优的工艺参数。本文中采用Dynaform有限元软件研究分析了成形模面结构参数对AA6014-T4铝合金汽车发动机舱盖(下简称机舱盖)成形结果的影响,并基于正交试验设计进行模面结构的优化,最后通过产品的成形试验进行对比分析,得到最优的模面结构,为模具的设计制造提供一定的理论依据。

1 有限元模拟分析与试验

1.1 有限元模型建立

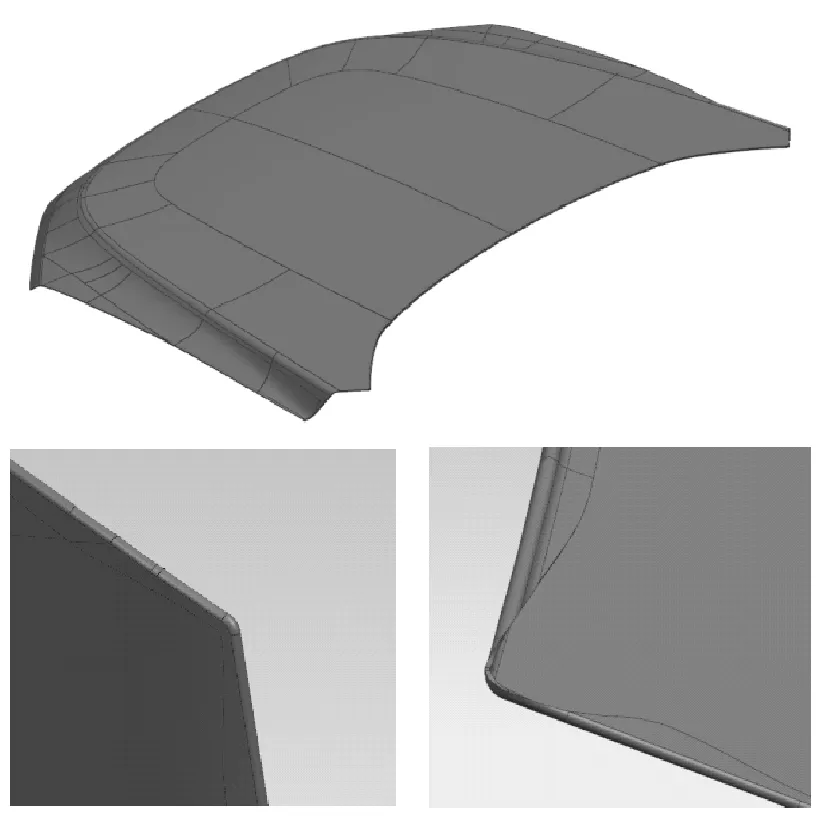

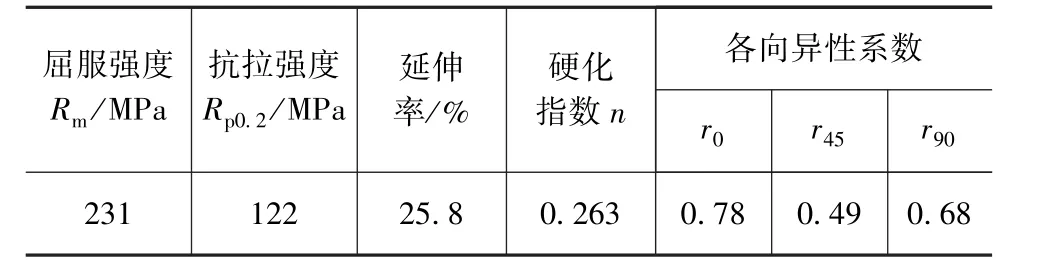

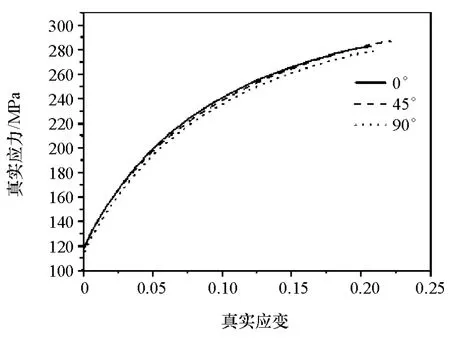

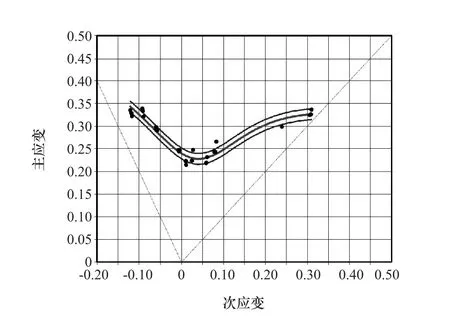

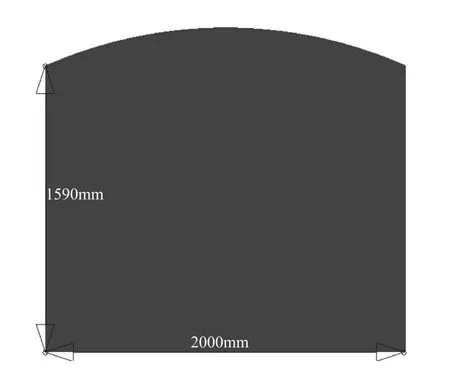

汽车铝合金机舱盖外板几何模型如图1所示,产品尺寸沿对称中线的最大长度为1 410mm,宽度为1 635mm,厚度为1mm,材料是AA6014-T4铝合金板材,材料性能参数如表1所示。图2为沿轧制方向0°,45°和90°的AA6014-T4铝合金板材真实应力应变曲线。图3为AA6014-T4铝合金板材的成形极限曲线图。

图1 零件几何模型

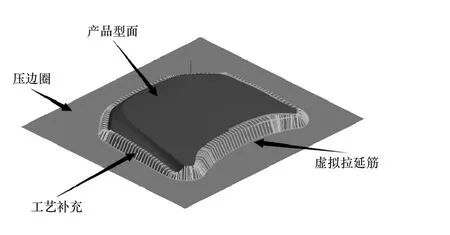

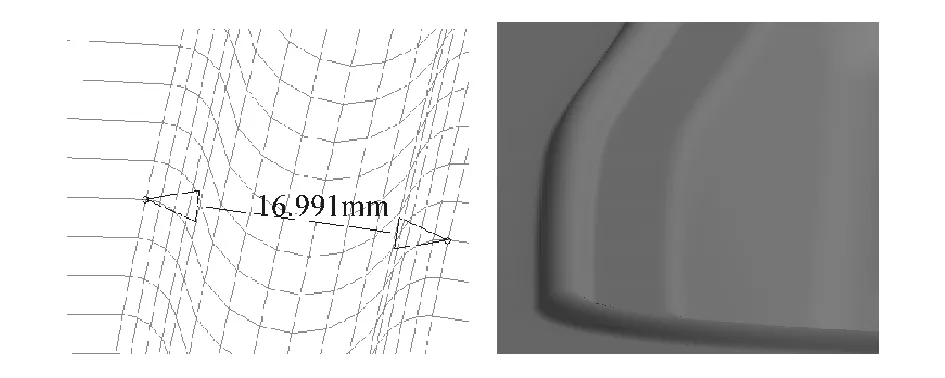

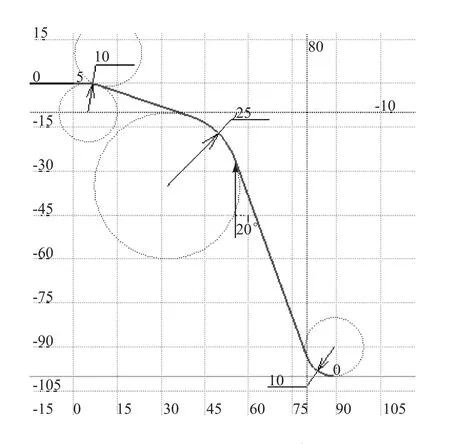

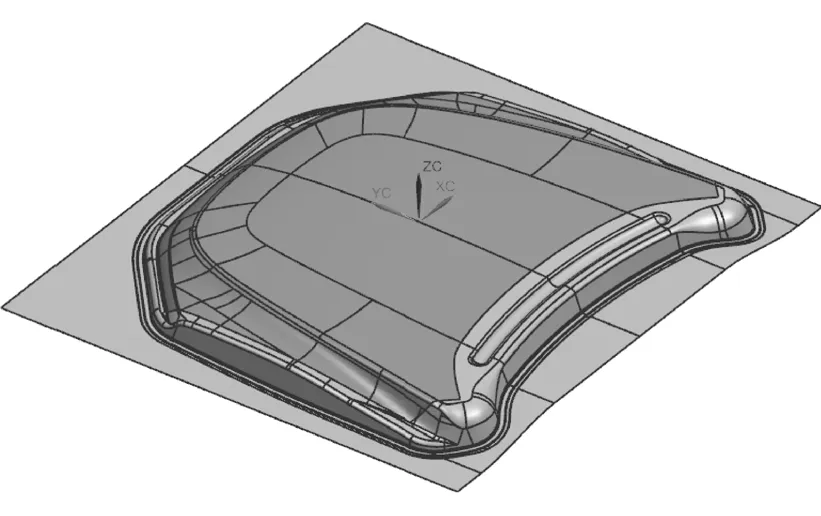

基于Dynaform软件进行模面结构的设计和产品的成形分析,模面初步设计的几何模型如图4所示,拉延筋几何结构如图5所示,板料形状如图6所示,初步定义机舱盖工艺补充面结构参数如图7所示,修边延长量为5mm,凸模圆角为25mm,凹模圆角为10mm,拔模斜度为20°。为节省计算时间,采用虚拟等效拉延筋。根据文献确定工艺参数,初步确定恒定压边力为55t,摩擦因数为0.17,虚拟成形速度为1 000mm/s(为提高计算效率,采用虚拟速度方法),模具间隙为1.1mm,接触方式为Forming_One_Way Surface To Surface[7]。

表1 铝合金力学性能参数

图2 AA6014-T4铝合金真实应力应变曲线

图3 AA6014-T4铝合金成形极限曲线

图4 模面几何模型

图5 拉延筋结构

图6 板料(mm)

图7 工艺补充面结构参数

1.2 模拟结果

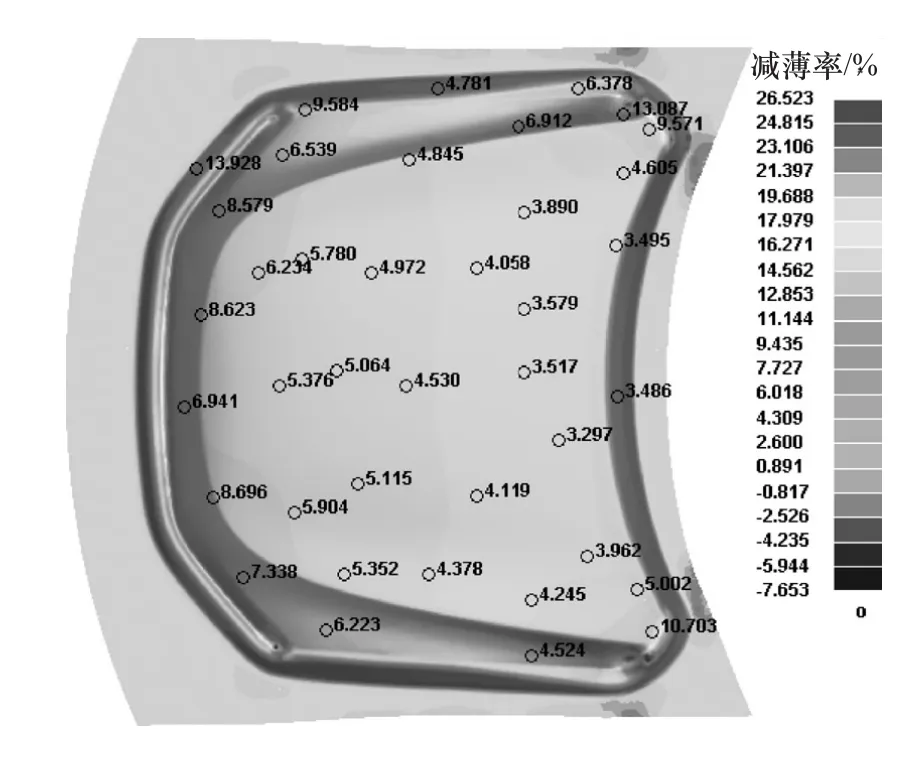

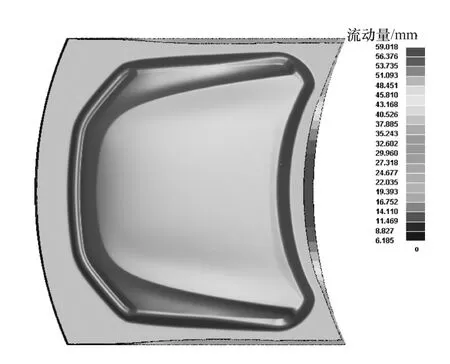

图8 为材料减薄率分布。由图可见,最大减薄率为26.5%位于后沿圆角过渡区。根据工程经验数据,一般汽车铝合金覆盖件板料厚度减少4%~20%是可以接受的,但若减薄率大于20%,则认为实际冲压过程中零件有破裂的危险。图9为材料流动量分布。从图9看出,由于中间拉深变形较大,材料的流动比较多,因此需要进行工艺面结构调整,并在成形工艺参数一定时,分析模面结构参数对产品成形结果的影响和优化模面结构,从而提高产品的成形质量。

图8 材料减薄率分布

图9 材料流动量分布

2 模面的优化设计

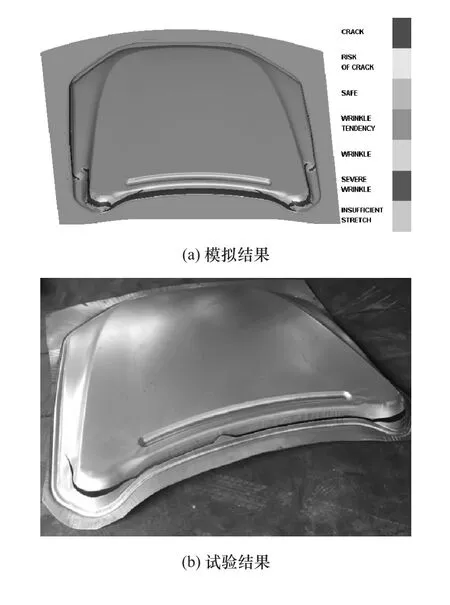

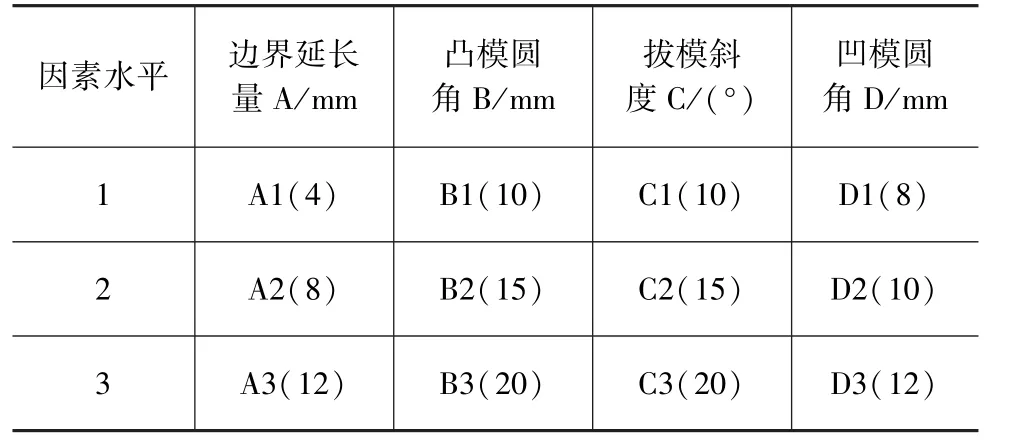

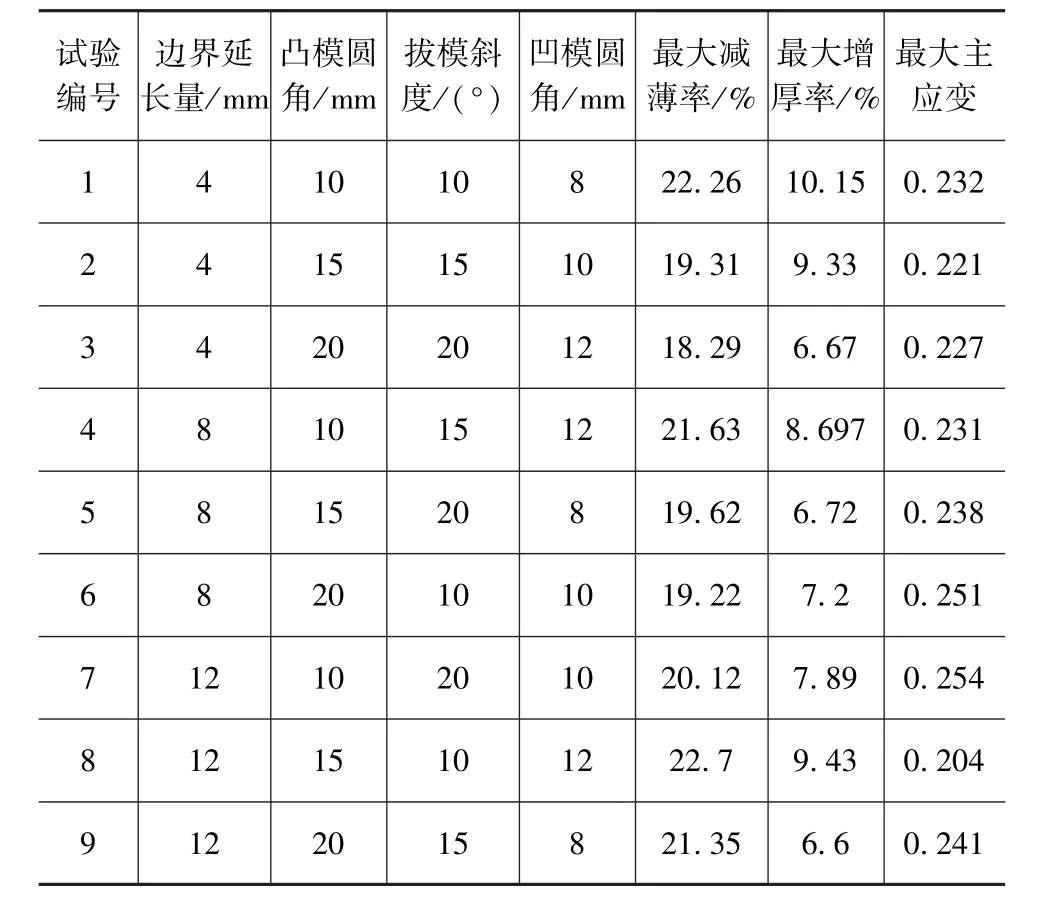

针对汽车机舱盖初步成形模拟结果的分析表明,铝合金机舱盖局部材料的流动较多,为减缓局部区域材料的流动速度,进行工艺面初步改进设计,如图10所示。成形模拟和试验结果对比如图11所示。由图可见,产品成形的局部区域明显开裂。因此当成形工艺参数一定时,对产品成形的模面结构进行进一步的改进与优化。考虑到工艺补充面诸多参数中,凸模圆角、凹模圆角、侧壁的脱模斜度和零件边界延长量对产品成形的模面结构影响较大,因此选取上述4个模面结构参数为因素,每个因素取3个水平进行正交试验,试验设计如表2所示。试验方案结果分析如表3所示[8]。减薄、增厚和应变影响着产品的局部开裂和起皱,同时也决定着制件的成形效果,故试验结果以成形件的局部厚度的最大减薄率、最大增厚率和最大主应变为定量指标[9]。

图10 修改后的模面

图11 模拟和试验结果

表2 试验因素与水平

表3 试验设计与结果

3 结果与讨论

拉延成形工艺面主要由产品的型面、工艺补充面和压料面3部分组成,在产品的型面和压料面一定的情况下,影响工艺面的重要因素就是工艺补充面的设计,直接影响到拉延成形过程中材料流动不均匀引起的破裂和起皱等缺陷的产生。

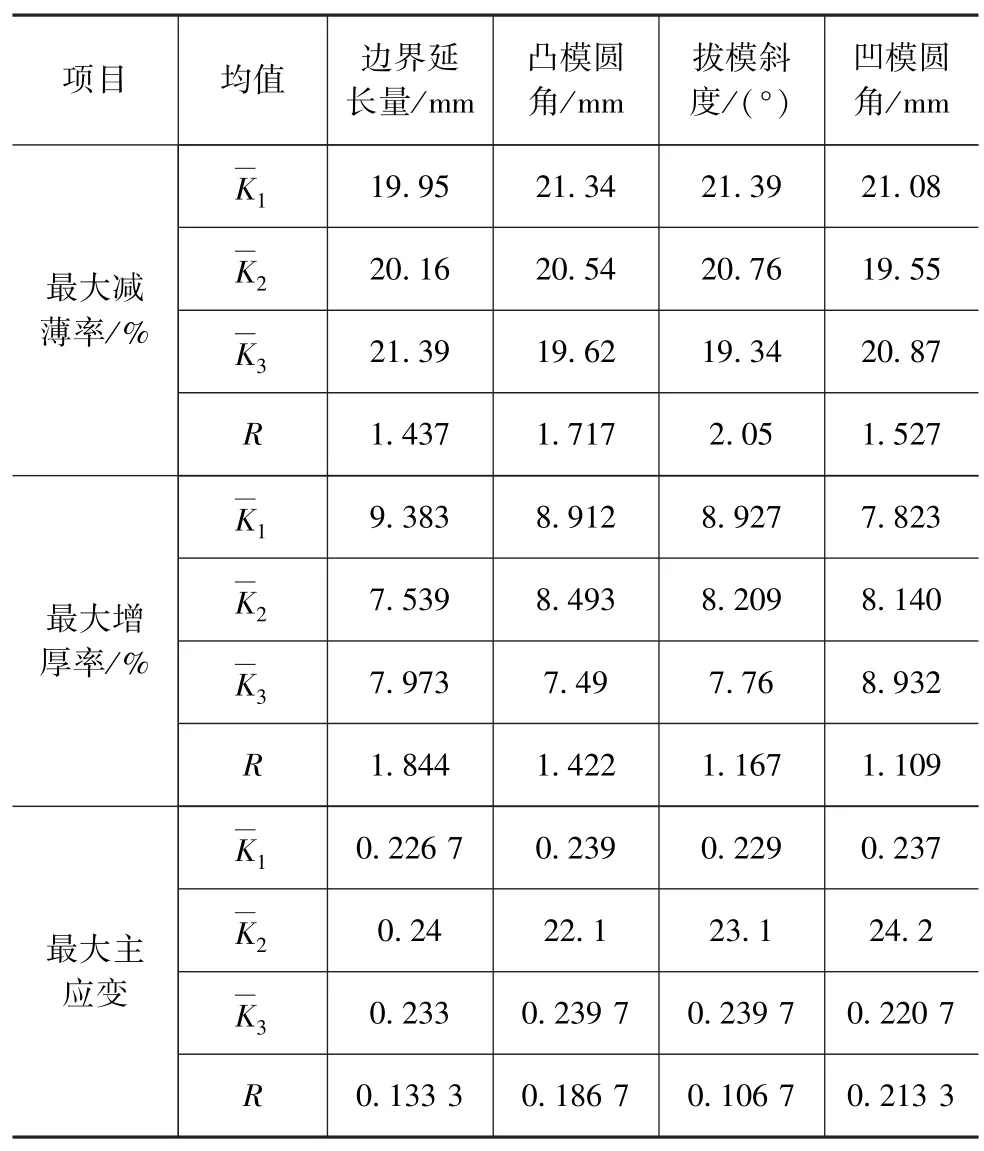

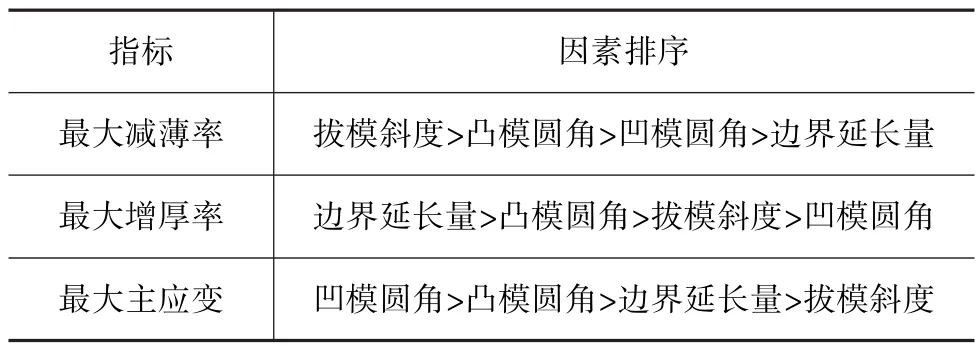

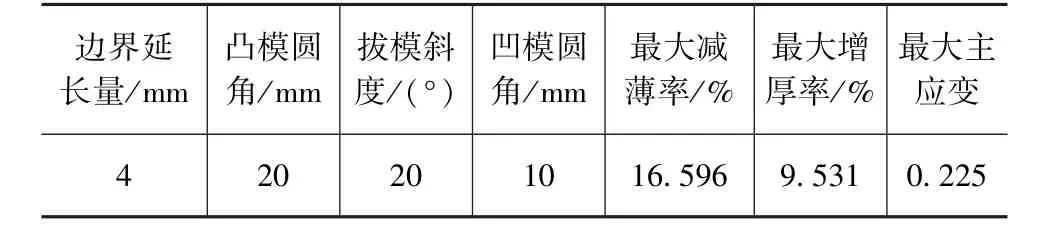

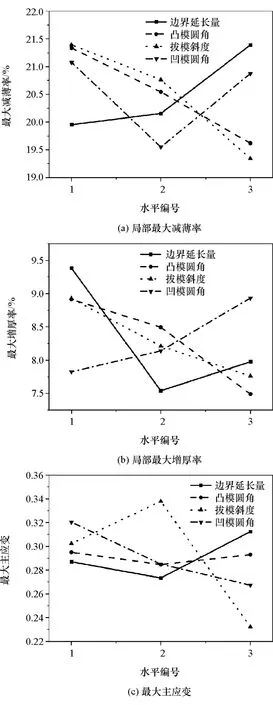

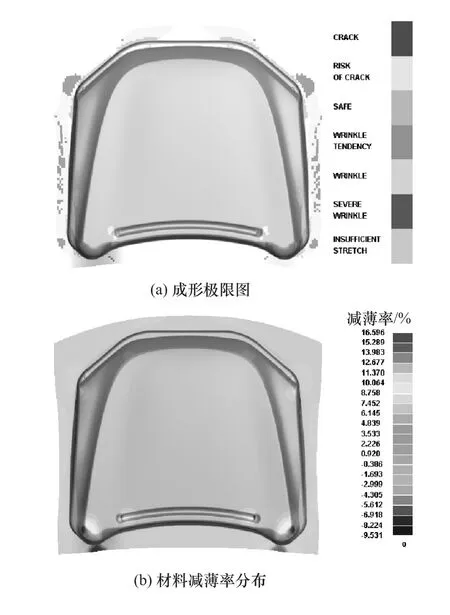

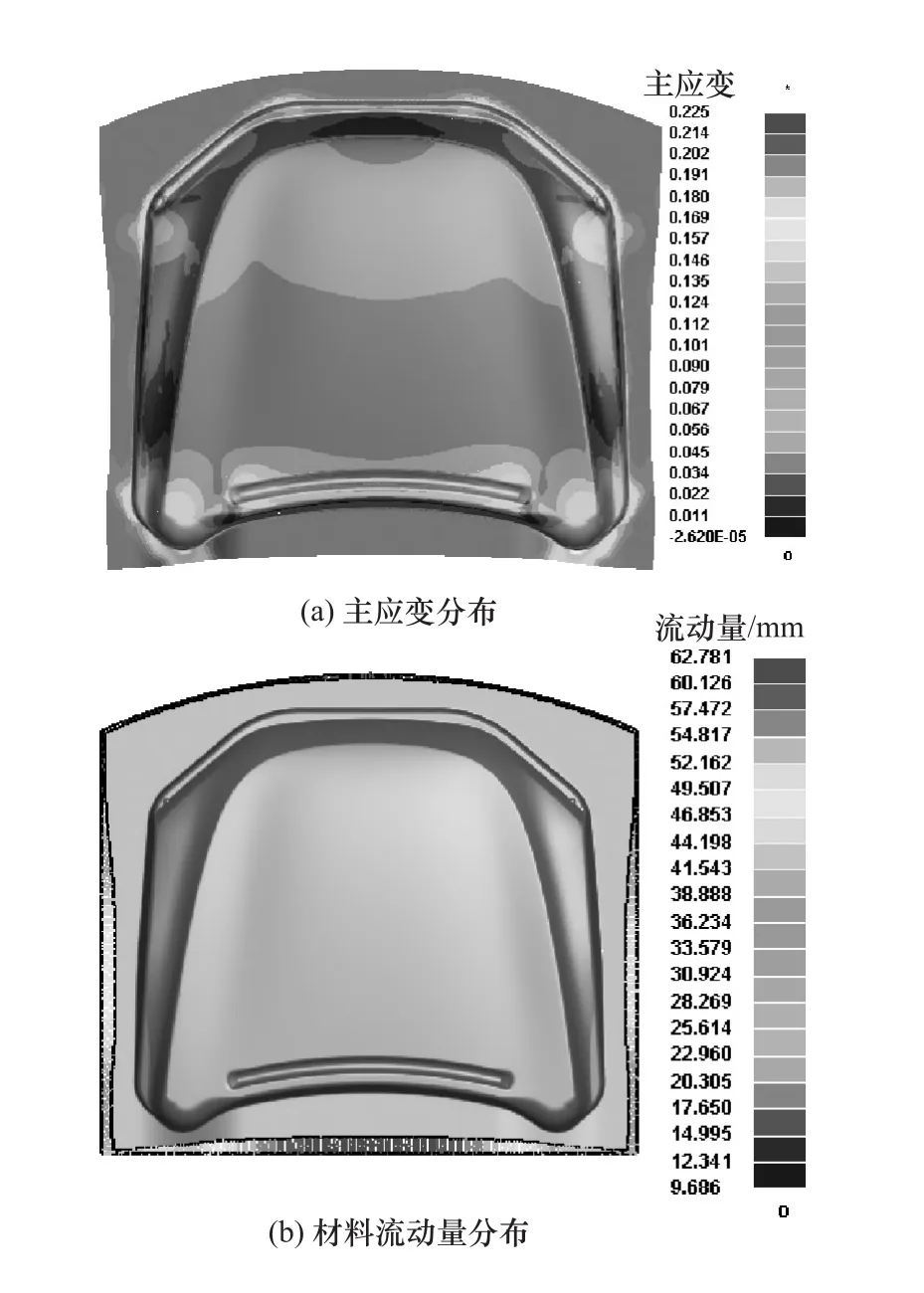

通过对以上9组试验结果分析可知:在产品型面的拉深变形区域,无破裂、破裂倾向和起皱等缺陷产生;试验1,4,7,8,9中出现了破裂倾向,但主要集中在工艺补充面上,同时9个试验结果中都存在起皱缺陷,主要集中在法兰压边区,后期经过修边工序进行处理。表4为试验结果极差分析,其中分别代表不同水平得到结果的平均值,R代表局部最大减薄率、最大增厚率和最大主应变的极差值。通过极差分析得到的各因素对定量评价指标的影响排序如表5所示。图12为经过数据处理得到的不同因素水平对不同结果的影响趋势。由表5可见,模面的拔模斜度对最大减薄率的影响较大,凸模圆角次之。主要着眼于减薄率,适当兼顾另两个指标,通过对表4正交试验结果极差的直观分析,较优工艺面参数水平组合为A1B3C3D2,对该组合的试验分析结果如表6所示。由表可见,其局部最大减薄率为16.596%,优于表3中所有方案,最大主应变为0.225,优于表3中绝大多数方案,而最大增厚率为9.531%,虽仅小于表3方案中的最大者,但仍远小于有起皱倾向的工程经验值(30%)。图13为优化后成形极限图和减薄率分布图。由图13可以看出,产品型面成形结果较好,无开裂和起皱缺陷。图14为优化后成形产品主应变和材料流动量的分布图。材料最大流动量为62.78mm,明显比优化前大。图15为产品成形试验结果。由图15可见,优化后产品的成形质量较好,无明显的开裂和起皱。

表4 试验结果极差分析

表5 各因素影响排序

表6 优化后的试验结果

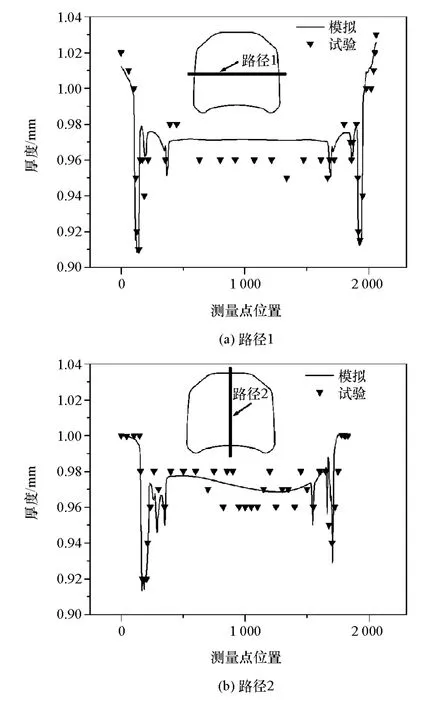

针对不同截面路径下产品试验与模拟结果的对比分析,获得模拟与试验的厚度分布结果,如图16所示。由图可知,模拟结果的厚度与试验测量结果有一定误差,误差范围在0.02mm内,同时模拟计算的厚度分布结果与试验结果的变化趋势较接近。

图12 各因素对结果指标的影响

4 结论

(1)通过正交试验分析可知,拔模斜度的大小对产品的局部减薄率影响较大,适当地增加拔模斜度可有效减小最大减薄率,提高产品质量。

(2)当拉延成形工艺参数一定时,经过优化得出模面的边界延长量为4mm、凸模圆角为20mm、拔模斜度为20°、凹模圆角为10mm的条件下,可获得较好汽车铝合金机舱盖外板产品。

图13 优化后成形极限结果和减薄率分布

图14 优化后主应变和材料流动分布

图15 成形试验结果

图16 不同路径的模拟与试验厚度分布结果

(3)通过铝合金覆盖件成形试验和生产结果检测对比,得到合格的铝合金汽车机舱盖产品并在主机厂进行批量生产,模拟结果与试验结果厚度对比分析,误差在0.02mm范围内,整体分布的趋势较接近。