基于ABAQUS软件的油气站场地基沉降管道的应力分析

2019-01-02,,,,

,,,,

(塔里木油田分公司 油气运销部,库尔勒 841000)

随着石油工业的快速发展,石油管道敷设量迅猛增加,压力管道的使用越来越广泛,由于压力管道输送的多为高压、有毒、易燃、腐蚀性强的介质,一旦发生压力管道破损,必将造成破坏性后果。压力管道失效是由多方面因素引起的,主要有内外腐蚀、不均匀沉降、疲劳断裂等[1-2],因此对压力管道的运行状态进行检测至关重要。

目前,国内已逐步开展埋地管道应力分析方面的研究[3-4],帅健等[5]认为管道在上覆土体和夯实地基的不均匀作用下会发生局部弯曲和椭圆化变形,管底夯实地基起到阻止管道下沉的作用;杨朝娜[6]定量分析了各因素如管线的埋深、材质、壁厚等对管线受力和变形的影响;张鹏[7]认为管道覆土的不均匀对管道的变形存在一定影响。然而现有文献鲜有利用ABAQUS软件对油气集输站场内地基沉降管道进行应力分析,本工作利用ABAQUS软件根据已观测到的地基沉降,分析了埋地管道的应力,并与实测应力进行对比。

1 油气集输站场地基沉降管道模型的建立

1.1 沉陷区

当埋地管-土相互作用产生较大位移或变形时,管道和土体的变形会进入非线性状态,采用理论分析方法求解十分复杂困难。随着数值模拟技术的发展,基于有限元模型的分析方法可以便于描述管-土之间的相互作用,如土弹簧模型,见图1。该模型将管道周围土体简化为一系列的等效弹簧,弹簧的刚度和自由度则由土质和土体运动形式决定[8]。

埋地管道一般采用沟埋式敷设,并在特殊地段上覆回填砂土。管轴方向上,单位长度管道所受的回填土极限作用力为[9]

fu=πDkcs+0.5πDHρsg(1+K0)tanδ

(1)

式中:D为管道直径;cs为回填土内聚系数;H为地面至管道轴线的埋深;ρs为土密度;g为重力加速度;K0为静土压力系数,可取0.5;k为黏合系数;δ为管-土界面摩擦角,δ=f′φ,φ为土内摩擦角,f′为防腐蚀层相关系数,与土内摩擦角和管-土界面摩擦角有关。

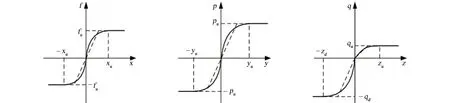

假设管道周围土体状态均匀一致,当管-土间的相对位移达到最大值(屈服位移)后,管-土间的相互作用力为一恒定值,以此确定土的弹簧刚度,如图2所示。

1.2 横向管-土作用

横向土的弹簧刚度主要由场地土质决定,单位长度上管-土间横向极限作用力为[9]

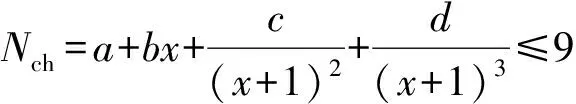

pu=NchcsD+NqhDHρsg

(2)

1.3 竖向管-土作用

当管道在竖直平面内移动时,由于上层土体厚度有限,管道向上与向下的地基土刚度存在明显差异,即管道相对于土作向上位移时的土反力和向下位移时的土反力是不同的。因此,竖直方向的土弹簧分为向上和向下两部分。

(a) 轴向 (b) 横向 (c) 竖向图2 埋地管-土相互作用力Fig.2 Interaction force of buried pipe-soil

垂直向上管-土相互作用力为[9]

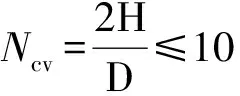

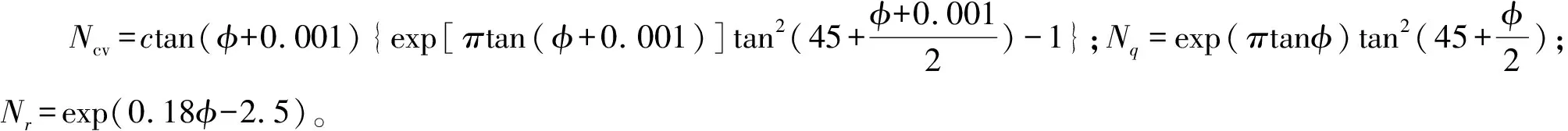

qu=NcvcsD+NqvρsgHD

(3)

垂直向下管-土相互作用力为[9]

(4)

土体密度选取2 000 kg/m3,内摩擦角30°,根据上述管-土相互作用计算方法,计算埋地管道的管-土作用力。

2 ABAQUS应力分析

2.1 沉陷管道有限元模型建立

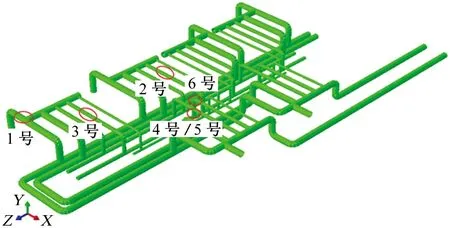

利用ABAQUS有限元软件模拟分析地基沉陷区管道的变形和应力。首先,根据站内1~6号罐前阀组管道布局建立有限元模型,如图3所示。模型选用梁结构,梁截面为管状,利用土弹簧模型加以模拟。

图3 站内1~6号罐前阀组管道模型Fig.3 Pipe model of valve groups No.1-6

2.2 边界条件

利用全站仪对阀组内管线进行沉降测试,结果见表1,可以看出:管道沉降最严重的位置位于阀组一的P14和P15管道,入地弯头沉降量分别达到了0.43 m和0.45 m。

表1中:阀组分别为1~6号,埋地管道分别为P1~P5。架空管道编号分别为P11~P65,例如管道标号P13表示阀组一与P3埋地管道连接的架空管道。

表1 1~6号罐前阀组的沉降数据Tab.1 Settlement data of the valve groups No.1~6

2.3 应力分析

根据沉降检测和分析结果,利用ABAQUS有限元分析软件,对站内1~6号罐前阀组施加位移载荷,得到管道Mises等效应力和剪切应力情况如图4及图5所示。从图中可以看出,应力较大位置集中在阀组支撑位置和沉降量较大的入地弯头位置,如阀组二处的φ426和φ273地上管道支撑处和弯头处(与地下管道P3和P4相连)应力均达到屈服状态。此外,阀组5和阀组6中管道虽然沉降量并不大,但受到埋地管道P3和P4的影响,应力也较为集中,如P53、P54和P63。

图4 管线Mises等效应力(单位:Pa)Fig.4 Mises equivalent stress of the pipeline (unit: Pa)

图5 管线剪切应力(单位:Pa)Fig.5 Shear stress of the pipeline (unit: Pa)

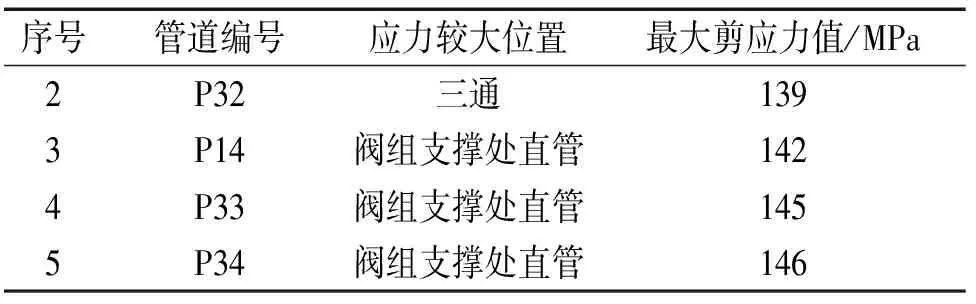

由图5可见:在P22和P32地上管三通处,P14、P33和P34位置,剪应力值较大,剪应力约为145 MPa。

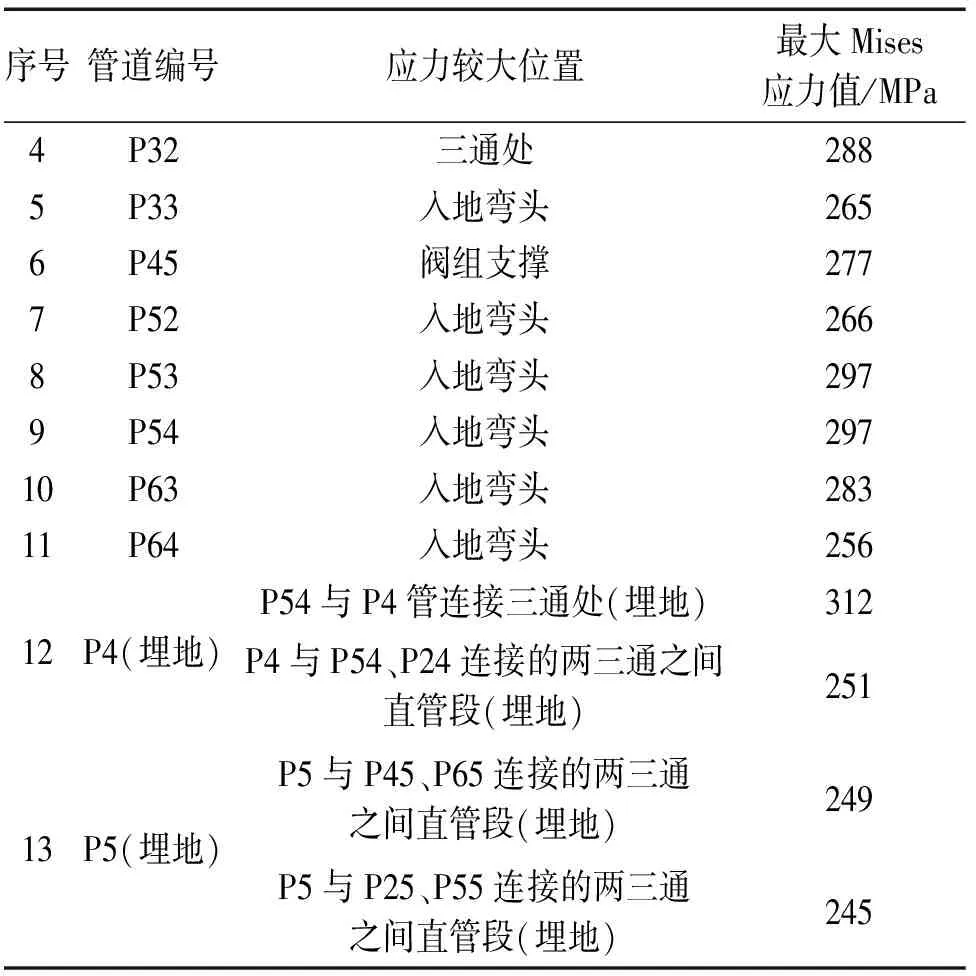

根据应力分析结果,管道Mises等效应力相对较大位置的应力分布情况见表2,最大剪切应力情况见表3。

3 ABAQUS管件应力分析结果与现场实测应力对比

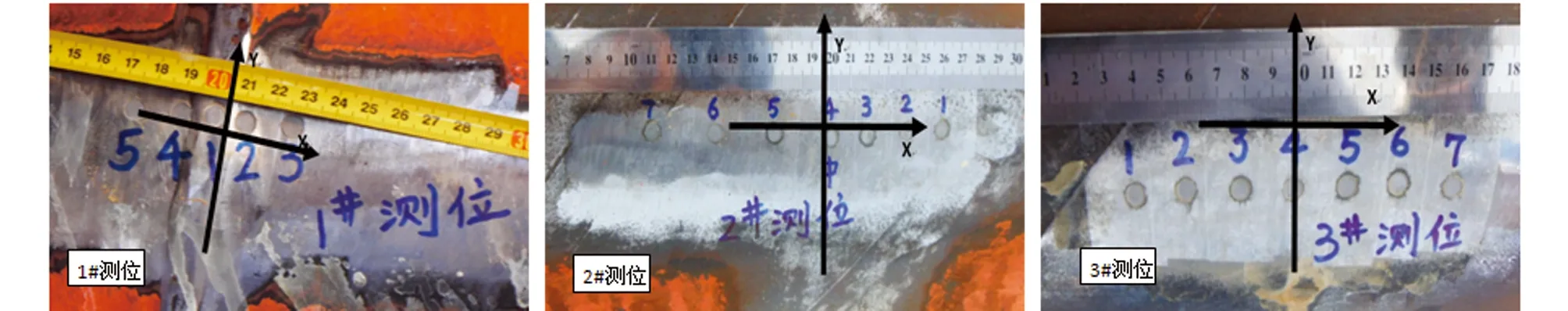

3.1 选点位置及原则

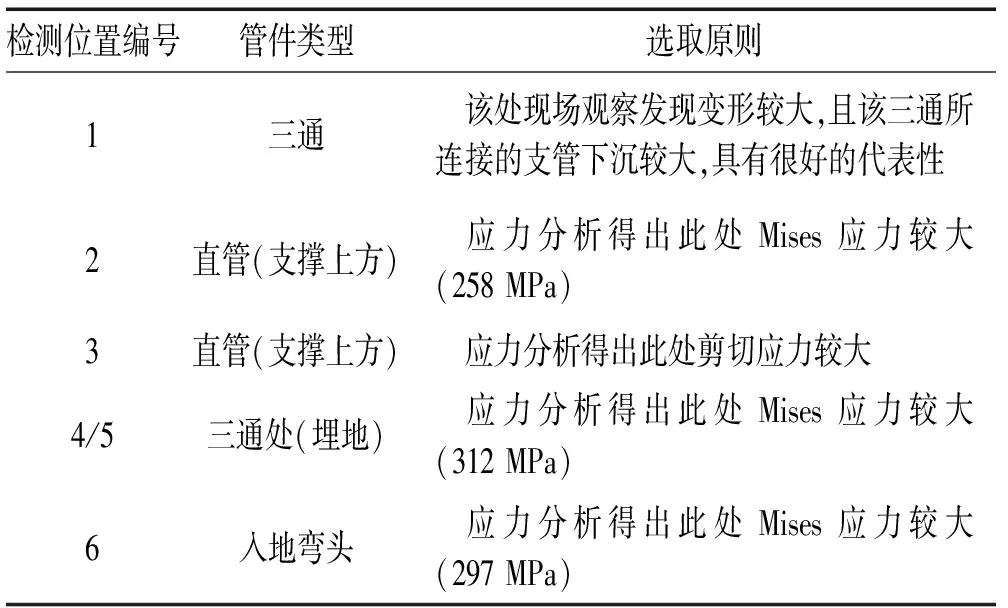

为分析每个管件的应力分布,同时为应力检测点的布置提供参考,对6处拟进行现场X射线测试的管件进行了有限元实体模型分析,选点位置及原则如图6和表4所示。

表2 Mises应力分布情况Tab.2 Distribution of Mises stress

表3 剪切应力的分布情况Tab.3 Distribution of shear stress

图6 选点位置示意图Fig.6 Selected point positions

3.2 测试仪器及方法

采用X射线应力仪进行检测,该仪器采用改进的Ψ衍射几何(对称侧倾法)紧凑测角仪G2,具有双侧512通道线形成像探测器。测试方法为侧倾法,测试射线为CrKα辐射线,衍射晶面(211)面,射线管工作电压30 kV,射线管工作电流6.7 mA。测试要求如下:测点表面必须没有污垢、油膜、厚氧化层和附加应力层等,表面粗糙度应小于10 μm。本次测试首先对10个测位范围打磨以去除漆层、氧化层和污垢等,然后用细砂纸打磨光滑,最后对测点电解抛光以消除由打磨带入的加工应力。

表4 应力检测位置及选取原则Tab.4 Stress detection positions and selection principles

各测位点实测结果如图7所示。

3.3 检测结果对比

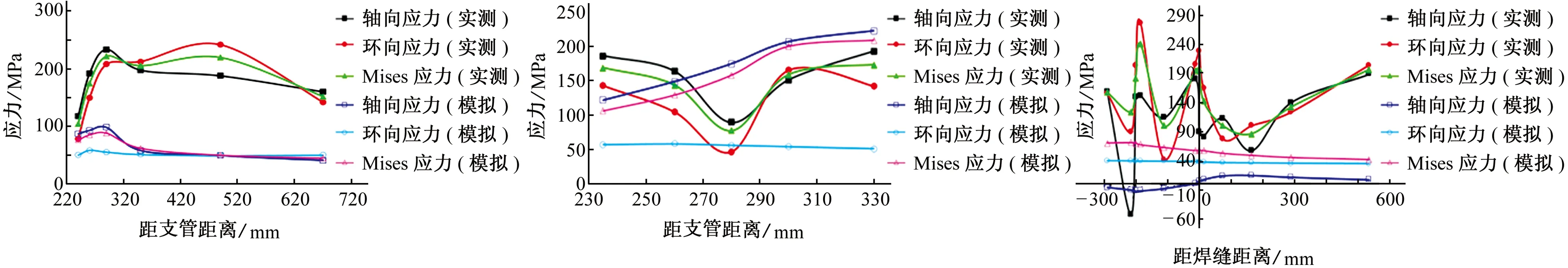

图8为各实际测量位置的测量结果与有限元模拟结果对比图。

比较1号测位现场应力测试数据和有限元模拟结果:焊缝两侧热影响区域实测应力较高,主要由于焊接残余应力所致;实测热影响区Mises等效应力较母材处的高约100~150 MPa,计算过程忽略了径向应力。由于有限元无法模拟残余应力,在热影响区应力无变化。有限元模拟得到的Mises应力和轴向应力值均高于实测值,而环向应力值相差较小,这与测绘预测的管道沉降量有关。比较2号测位现场应力测试数据和有限元模拟结果:在支撑点处,实测环向应力比模拟环向应力低约150 MPa,其他点均高于模拟值;远离支撑点位置,模拟Mises应力与实测结果较为接近,但焊缝处相差较大,相差约130 MPa,这是由于该管道入地弯头位置沉降量预测偏大。模拟数据显示在2号测位支撑点处的各项应力值高于其他各点位置处的,实测数据无此现象。比较3号测位现场应力测试数据和有限元模拟结果:3号测位实测结果和模拟结果与2号测位的相似,除环向应力外,模拟结果的轴向应力和Mises应力均高于实测数据,这是由于测绘得到的该管道弯头沉降量偏大。焊缝处,实测环向应力低于模拟结果60 MPa。比较4号测位现场应力测试数据和有限元模拟结果:实测和模拟数据曲线的走势基本一致,在距支管240~300 mm处,各应力值均随距离增加而增大,实测数据上升趋势高于模拟数据;在距支管300~700 mm处,应力值随距离增大而降低,实测数据第5点例外;各测点模拟结果低于实测结果。比较5 号测位现场应力测试数据和有限元模拟结果:除点3外,实测和模拟数据基本一致;模拟得到的环向应力均低于实测应力,各点环向应力值基本一致,轴向应力和Mises应力随着距支管距离的增大而呈上升趋势。比较6号测位现场应力测试数据和有限元模拟结果:该测点有两条焊缝,2~4测点为螺旋焊缝,6~8测点为环焊缝,在焊缝附件,实测各应力均波动较大,焊缝处最大环向应力在4点、7点位置;模拟结果未考虑焊缝和热影响区的材料差异,以及焊接带来的残余应力,所以各点应力较为稳定,均低于实测结果,模拟得到的Mises应力最大值为72 MPa,在2点位置,低于实测值。

(a) 1号测点 (b) 2号测点 (c) 3号测点

(d) 4号测点 (e) 5号测点 (f) 6#测位测点分布图图7 测点位置图Fig.7 Detection point positions

(a) 1号测点 (b) 2号测点 (c) 3号测点

(d) 4号测点 (e) 5号测点 (f) 6号测点图8 1~6号测点的实测结果与有限元模拟结果对比图Fig.8 Comparison of measurement results with finite element simulation results at No.1~6 test points

4 结论

(1) 利用ABAQUS软件建立了埋地管道的三维计算模型,通过已知的边界条件得到了埋地管道的应力分布。

(2) ABAQUS有限元应力分析具有局限性,无法对焊缝热影响区进行应力分析。

(3) 通过与现场实际测量值进行对比得出ABAQUS管道应力模拟仿真值具有一定的实际意义,可为判断管道失效与否提供依据。