工艺条件对ZL205A铝合金微弧氧化膜的影响

2019-01-02,,,,,

,,,,,

(1.西安建筑科技大学 冶金工程学院,西安 710055;2.西北有色金属研究院,西安 710016)

铝合金由于强度高和质量轻,被广泛应用于航空、航天等领域,但铝合金的低硬度和低耐蚀性限制了其应用。以ZL205A铝合金为代表的高强度铸造铝合金实现了以铸代锻、以铝代钢的目的,减轻了零件的质量、节约能源、降低成本,已广泛应用于航空、远程导弹及兵器冶金等领域,为国防建设做出了重大贡献,而且取得了重大的社会和经济效益。由于ZL205A合金为Al-Cu系铸造合金,铜元素导致其腐蚀敏感性增加,因此需要采用表面处理技术,制备耐磨、耐蚀涂层以提高铝合金的使用性能[1-3]。

微弧氧化是在普通阳极氧化的基础上,突破了传统阳极氧化的电压局限,在工件表面形成微弧放电,在热化学、等离子体化学和电化学的共同作用下,在铝、镁、钛等有色金属及其合金材料表面原位产生陶瓷层的表面处理技术。通过微弧氧化技术形成陶瓷膜,可以达到强化工件表面、提高材料耐磨、耐蚀、绝缘等特性的目的[4-10]。

本工作立足于工程技术应用中对铝合金微弧氧化膜在厚度、硬度等方面的综合要求,通过氧化电压、时间等工艺参数调节,制备了厚度达到200 μm的超厚微弧氧化膜层,讨论了工艺条件对微弧氧化膜层形貌、元素分布、厚度的影响,并对膜层形成过程中相组成及硬度进行了分析与测试。

1 试验

1.1 涂层制备

试验材料为ZL205A铝合金,化学成分(质量分数)为:4.6%~5.3% Cu,0.3%~0.5% Mn,0.15%~0.35% Ti,0.15%~0.25% Cd,0.05%~0.3% V,0.005%~0.06% B,Al余量。试样尺寸为30 mm×30 mm×10 mm,在T-60型脉冲微弧氧化设备上进行膜层制备,电解液为硅酸钠溶液体系,氧化过程中溶液温度为20~25 ℃。氧化采用恒压控制,固定频率600 Hz,占空比15%,氧化工艺分别为电压350 V 、 时间25 min(1号涂层),电压450 V、时间45 min(2号涂层),电压550 V、时间50 min(3号涂层),电压650 V、时间70 min(4号涂层)。

1.2 性能测试及组织观察

采用JSM6460型扫描电镜对膜层表面形貌、截面形貌和膜层元素成分进行分析;采用TT260涂层测厚仪测定氧化层的厚度;用日本理学D/max-2200pc型X射线衍射仪进行物相分析;采用Nano Measurer1.2粒径分布计算软件进行膜层表面孔径统计分析;采用HXD-1000TMSC/LCD硬度仪分析表面硬度,载荷0.98 N,保压10 s。

2 结果及讨论

2.1 微弧氧化层的形貌

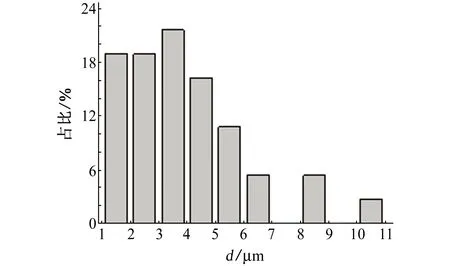

由图1~2可见:1号试样的膜层表面分布着大量微小空洞,膜层表面相对较为平坦,这些微小空洞是氧化过程中弧光放电时基材与电解液发生反应所形成的“火山口”状放电通道。大约60%的孔径尺寸仅为0.7~1.3 μm,30%的孔径尺寸为1.7~2.5 μm,尺寸大于2.5 μm的孔径约占10%。采用低电压、短时间的氧化工艺,膜层在生长过程中的放电反应较为平稳,形成的“火山口”状放电通道尺寸较小。

随着氧化电压、时间的增加,2号试样膜层表面的“火山口”状孔洞尺寸有所增大,通过放电通道喷发出的氧化物在溶液的快速冷却下形成的类似“火山口”特征逐渐明显,放电通道周围的膜层表面较为平缓。大约77%的孔径尺寸为1~5 μm,17%的孔径尺寸为5~7 μm,6%的孔径尺寸大于8 μm;与1号试样相比,2号试样的氧化膜孔径尺寸更大且一致性有所增加,氧化过程形成的放电通道特征更加明显。

(a) 1号 (b) 2号

(c) 3号 (d) 2号图1 微弧氧化层的表面形貌Fig.1 Surface morphology of micro-arc oxidation layeres

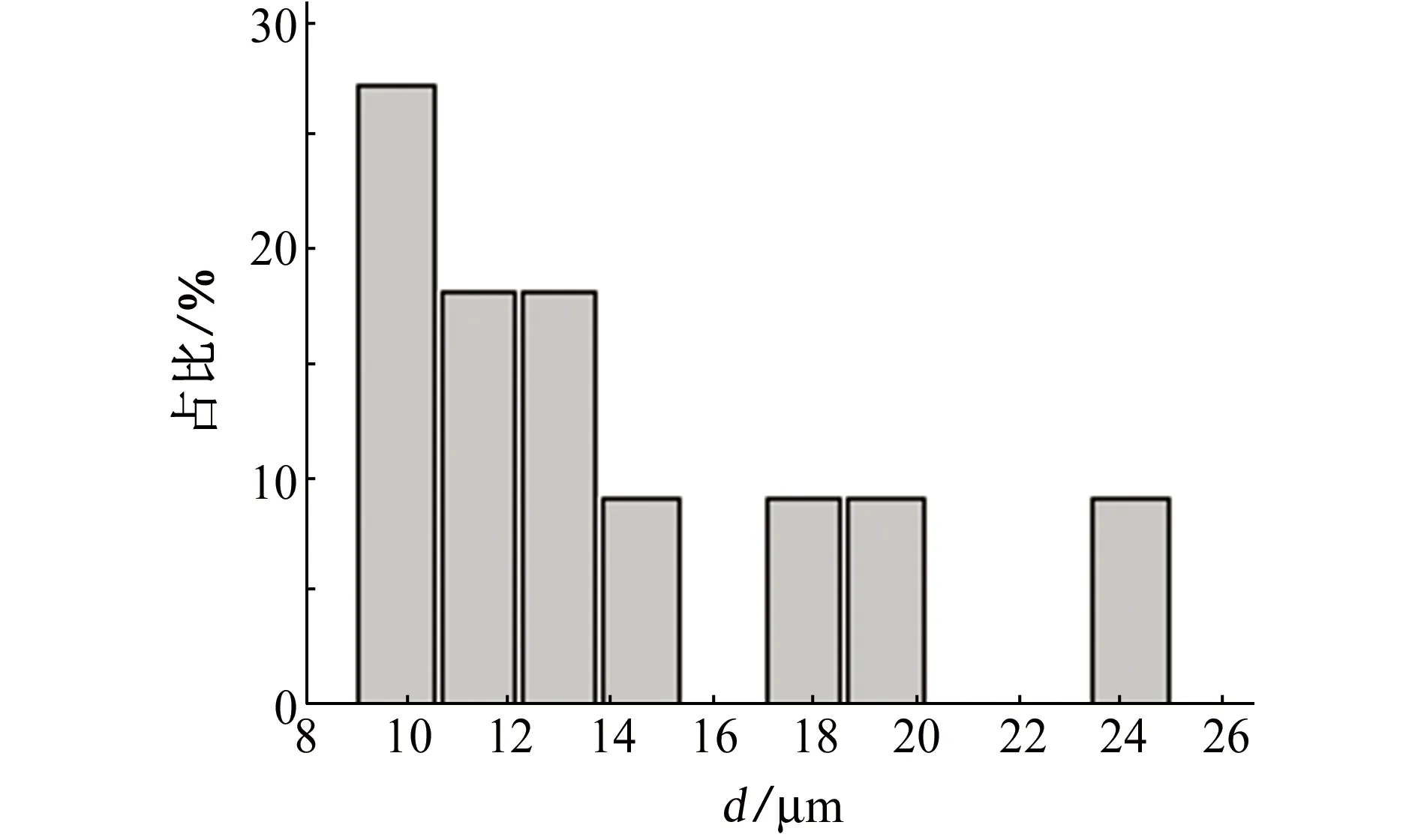

3号试样膜层表面的孔径尺寸更大,熔融氧化物形成的“火山口”形貌特征更为明显。由图1(c)可见:大尺寸孔径周围零散分布的孔径小于18 μm的小孔约占76%,独立出现的18~20 μm及24 μm的大尺寸“火山口”分别占7%左右,且数量较少。这说明随着氧化电压、时间的进一步增加,部分尺寸较小的放电通道随着反应的进行逐渐“长大”,形成较大的放电通道,而部分小尺寸的通道逐渐被熔融的氧化物覆盖、填充,进而消失,导致微孔数量减少。

4号试样表面出现了单个大尺寸放电通道,其孔径约为70 μm。该大孔周围分布的小孔尺寸约为10~20 μm;随着氧化电压、时间的进一步增加,氧化膜形成过程中的放电更为剧烈,部分小尺寸放电通道被填充后,剩余的放电通道在高电压、长时间的反应过程中反应程度进一步加剧,熔融氧化物的喷发更为剧烈,最终形成大尺寸孔洞。

2.2 微弧氧化层的表面元素

由表1可见:随着氧化工艺的改变,膜层中的O元素含量略有增加,但总体变化不大;Al元素含量有所降低;Si元素含量逐渐增加;P元素的相对含量总体上变化不明显;Na元素在电解液中以Na+方式存在,不参与成膜反应;氧化层表面的Na是电解液残留所致的。

随着氧化电压及氧化时间的增加,在氧化膜形成过程中,基体中的Al在氧化电压低、氧化时间短、氧化膜较薄时能大量参与反应,进入膜层;随着膜层厚度增加,放电通道逐渐减少,膜层中Al含量反而下降,这是由于放电通道的减少使得基体可供膜层生长的Al“供应”减少,导致膜层中的Al含量有所下降;膜层中的Si主要来源于电解液中的SiO32-,作为主成膜离子,SiO32-随着氧化电压和时间的增加越来越多地参与氧化膜成膜反应,使得Si元素含量逐渐增加;P元素在膜层中的变化不明显。

(a) 1号

(b) 2号

(c) 3号

(d) 4号图2 4种微弧氧化层的表面孔洞尺寸Fig.2 Surface hole sizes of 4 kinds of micro-arc oxide layeres

表1 4种微弧氧化层表面元素含量Tab.1 Element content of micro-arc oxidation coating %

2.3 微弧氧化层的厚度

由图3可见:随着氧化电压和时间的增加,氧化层厚度不断增加。结合氧化膜表面形貌分析可知,在微弧氧化过程中,铝合金基体与电解液之间产生放电通道,而道内会发生等离子体热化学、电化学反应,反应生成的熔融态氧化物沿放电通道喷发而出,在电解液中冷凝后形成氧化膜。随着氧化电压升高、氧化时间延长,微弧放电的能量增加,离子体化学反应程度更加剧烈,使得放电通道不断被熔融氧化物填充促使基体表面氧化膜不断生长。

图3 4种微弧氧化层的厚度Fig.3 Thickness of 4 kinds of micro-arc oxidation layers

2.4 微弧氧化层截面元素分布

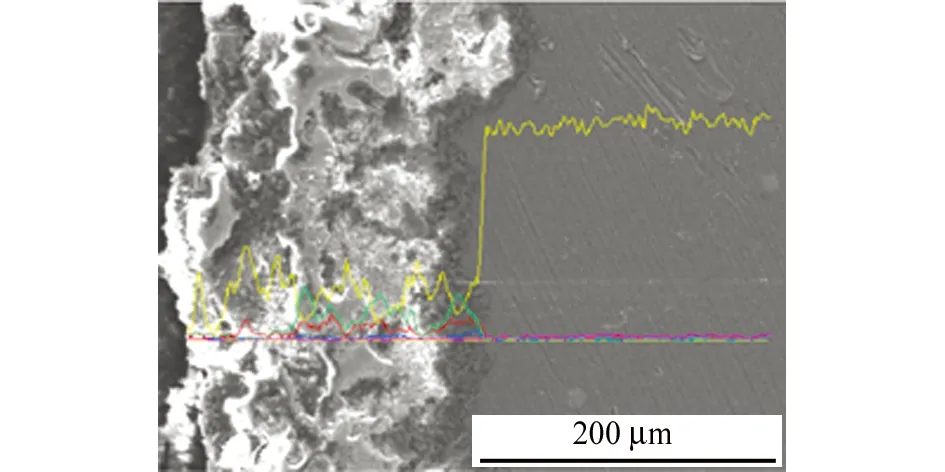

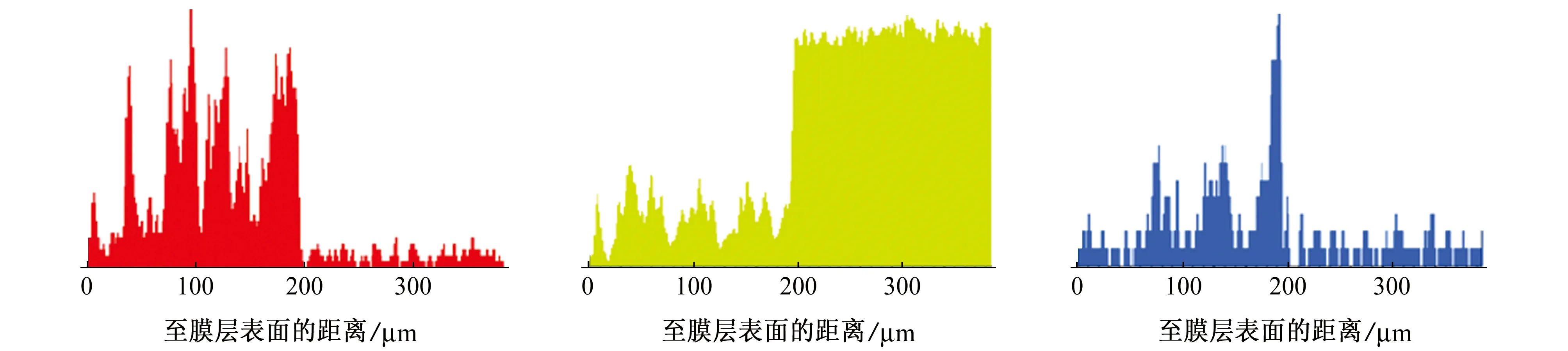

由图4和5可见:膜层主要元素为 O、Al、Si、P、Cu。膜层不同位置的O、P、Cu含量相对稳定, 而Al、Si在膜层内的含量略有波动。对于Si元素,随着氧化反应的进行,一方面SiO32-越来越多地参与反应,另一方面膜层表面多孔结构有利于SiO32-吸附,所以膜层表面Si 元素含量较多。随着膜层厚度的增加,放电通道减少,对基体对参与成膜反应的Al“供应”减少,使得临近膜层表面处的Al含量下降;同时,SiO32-在膜层表面处与Al发生反应也进一步消耗了膜层表面处的Al元素,因此Al元素含量在膜层中部、靠近基体处较多,临近膜层表面处较少。

图4 4号微弧氧化层的截面形貌Fig.4 Cross morphology of No.4 micro-arc oxidation layer

2.5 微弧氧化层的物相

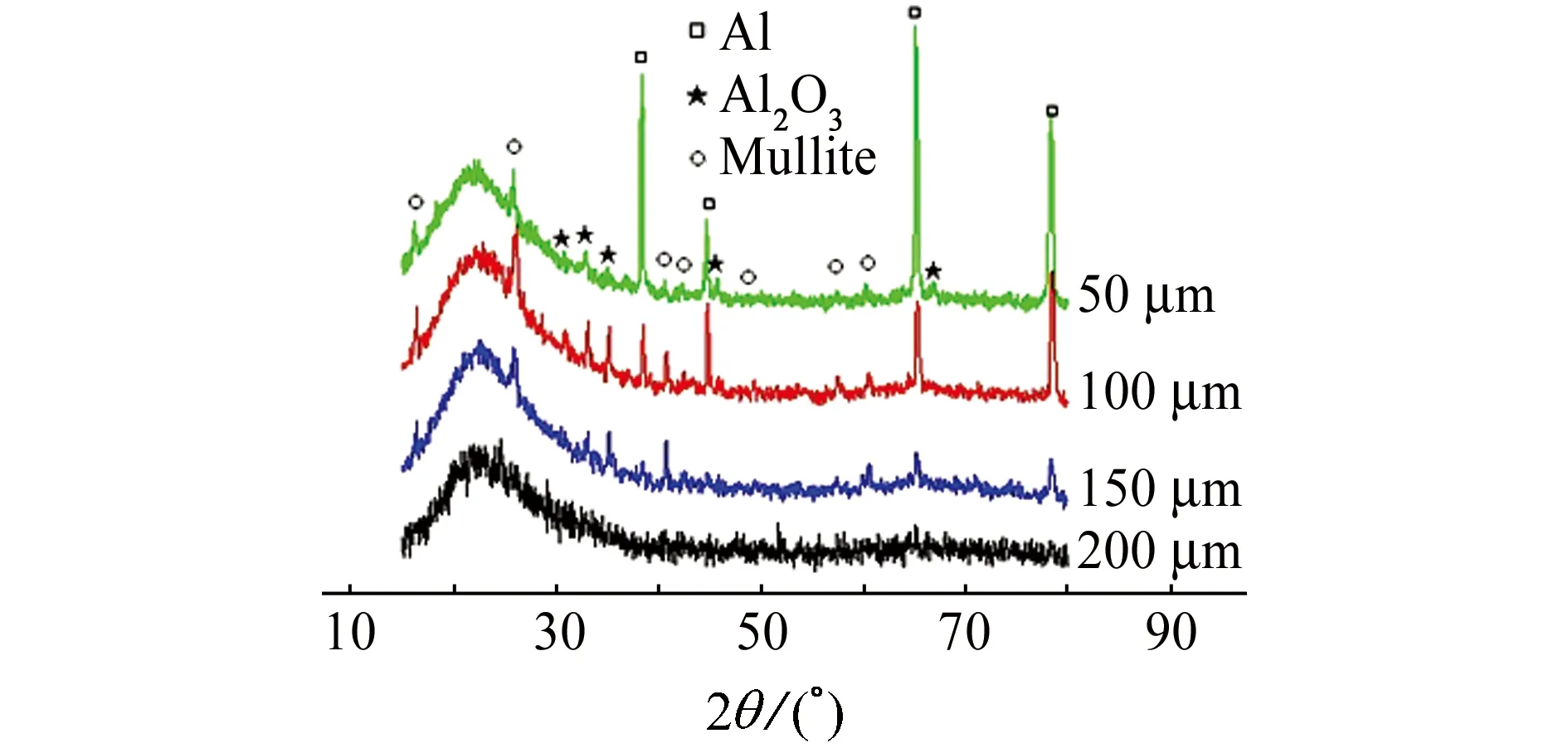

由图6可见:4号氧化膜不同厚度处的XRD图谱较为相似,以Mullite(Al6Si2O13)、α-Al2O3、Al相为主,同时含有非晶相特征。随着氧化膜厚度的减薄,α-Al2O3、Al相的特征峰强度逐渐增强,200 μm厚处的氧化膜非晶特征较为明显,同时以Mullite(Al6Si2O13)相为主;150 μm厚处出现了α-Al2O3、Al相特征峰;100 μm厚处α-Al2O3、Al相特征峰进一步增强,其中α-Al2O3相特征峰相对于其他厚度膜层中的要强;50 μm厚处Al相特征峰最强。由此可以看出,微弧氧化过程中基体中的Al不断进入膜层参与反应,形成α-Al2O3和Mullite(Al6Si2O13)相;随着膜层厚度不断增加,一方面由于放电通道数量减少导致从基体进入膜层中的Al量减少,另一方面Mullite的形成消耗了Al;这就表现出Al相特征峰在膜厚200 μm处较弱,靠近基体膜厚50 μm处的特征峰较强。

(a) O (b) Al (c) P

(d) Si (e) Cu图5 4号微弧氧化层的截面元素分布Fig.5 Cross-section element distribution of No.4 micro-arc oxidation layer

图6 4号微弧氧化层不同厚度处的XRD图谱Fig.6 XRD patterns of No.4 micro-arc oxidation layer at different thicknesses

2.6 微弧氧化层的硬度

由图7可见:距离基体50 μm处膜层硬度高达1 358 HV,远离基体处的膜层硬度有所降低,距离基体200 μm处膜层的硬度为1 176 HV;氧化膜硬度分布随着膜层厚度增加略有降低。结合XRD图谱可知,由于靠近基体处的膜层中α-Al2O3相含量较远离基体处膜层中的高,因此膜层硬度略高。

图7 4号微弧氧化层不同厚度处的的硬度Fig.7 Hardness of No.4 micro-arc oxidation layer at different thicknesses

3 结论

(1) 随着氧化电压和氧化时间的增加,膜层表面的放电通道孔径不断增大,表面形貌越来越粗糙,膜层厚度不断增加;膜层中的Al、Si元素略有变化,O、P元素变化并不明显。

(2) 氧化电压为650 V、氧化时间为70 min时可制备厚度达到200 μm的微弧氧化膜。

(3) 膜层主要由α-Al2O3、Mullite(Al6Si2O13)、Al相及非晶相组成;随着膜层厚度减薄,膜层中的α-Al2O3和Al相特征峰逐步增强;膜层中靠近基体处的α-Al2O3和Al相含量相对较高。

(4) 氧化膜距离基体50μm处的硬度(1 358HV)高于距离基体200 μm处的(1 176 HV),越靠近基体膜层硬度越高。