高矿化度油田污水处理系统的腐蚀因素分析及治理措施

2019-01-02,,,

,,,

(中国石油集团工程技术有限公司,天津 300451)

西部某油田联合处理站污水处理系统[1-2]采用“压力除油-悬浮污泥(SSF)过滤”的处理工艺[3],系统设有缓蚀剂加注点及腐蚀监测点,工艺流程及监测点布置如图1所示。该站于2011年投产,随着油田开发进入中后期,采出水量逐渐增加,污水会对设备及管道造成腐蚀。影响腐蚀的因素通常有溶解氧、矿化度、二氧化碳、硫化氢、pH、硫酸盐还原菌含量等[4-7]。本工作综合分析了污水水质、腐蚀监测数据、腐蚀产物成分,并结合现场缓蚀剂使用情况研究了腐蚀原因、提出了相关解决措施。

图1 污水处理工艺流程及腐蚀监测点分布图Fig.1 Sewage treatment process and distribution map of corrosion monitoring points

1 污水处理系统的腐蚀现状

1.1 水质分析

对污水处理系统中不同部位的污水进行取样分析,分别从三相分离器出口(1号)、晒水池(2号)、事故罐入口(3号)、事故罐出口(4号)、SSF装置入口(5号)、SSF装置出口(6号)、注水罐出口(7号)和注水泵出口(8号)进行取样,分析结果如表1。

表1 污水水质分析结果Tab.1 Analysis results of sewage water

由表1可见:污水普遍呈弱酸性,且矿化度较高,约为10×104mg/L,属于重腐蚀采出水(通常将矿化度大于2×104mg/L的采出水称为重腐蚀采出水[8])。此外,污水中含有大量氯离子,这增加了碳钢设备及管道点蚀的风险[9]。

1.2 腐蚀监测结果

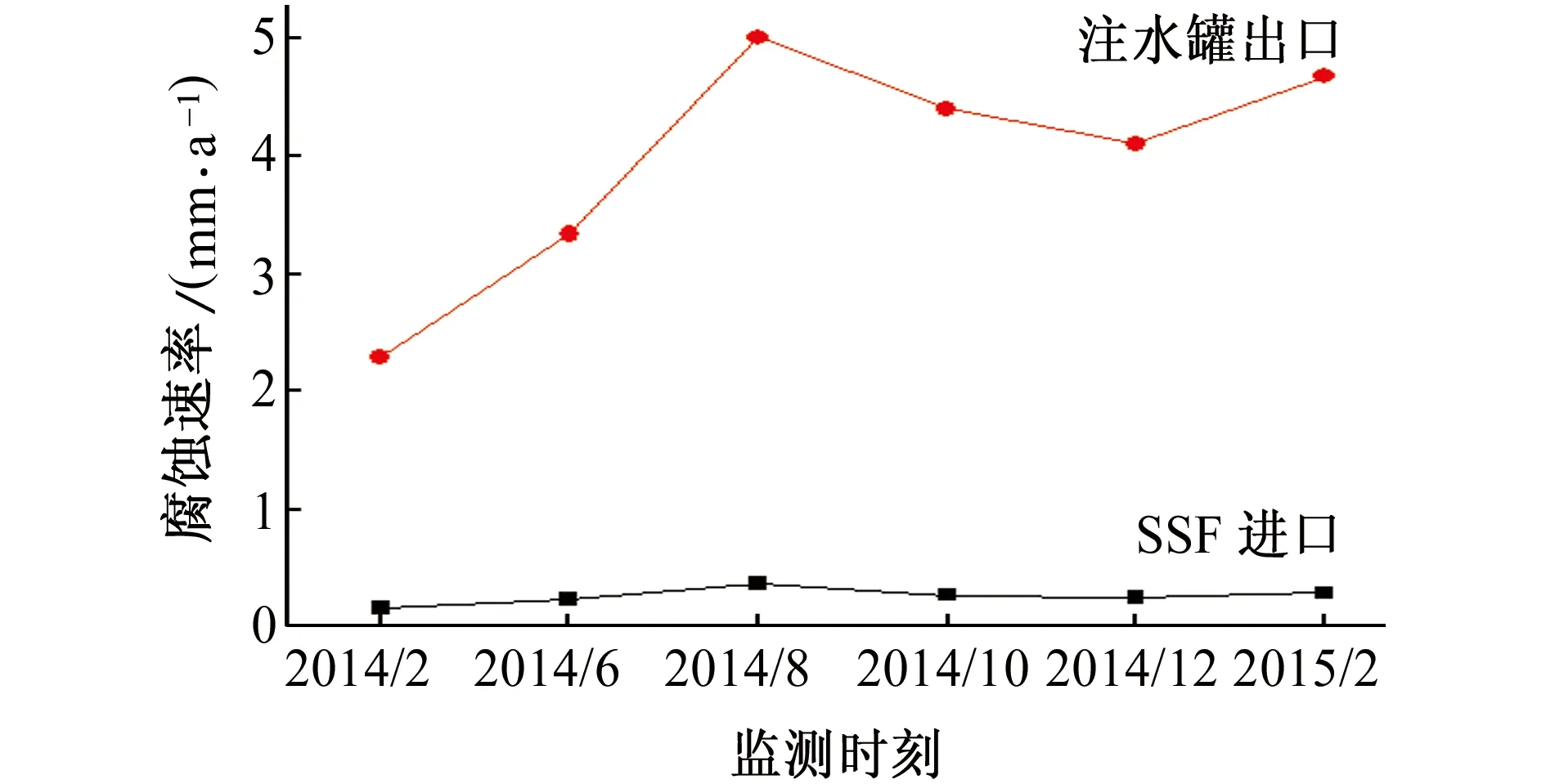

由图1可见:腐蚀监测点分别设置在生产汇管的前端、SSF处理装置入口以及注水罐出口等处,且腐蚀监测方法以挂片失重法为主,电阻探针法为辅。因腐蚀问题主要集中于SSF装置流程后的管线和设备,为便于对比研究,检测了2014年2月至2015年2月SSF装置入口及注水罐出口处挂片的腐蚀速率,见图2。

图2 SSF装置入口及注水罐出口处的腐蚀监测结果Fig.2 Corrosion monitoring results at the inlet of the SSF unit and at the outlet of the water injection tank

由图2可见:SSF装置进口位置挂片的腐蚀速率为0.162~0.375 2 mm/a,根据NACE RP 0775-2005 标准,属严重和极严重腐蚀;注水罐出口处挂片的腐蚀速率为2.299~5.006 4 mm/a,远大于SSF装置进口处的,这表明污水在经过SSF装置处理后,腐蚀性明显增加。

1.3 现场管道和设备的腐蚀情况

SSF装置投产后的2 a间,SSF装置出口管道共发生腐蚀刺漏57次。SSF装置运行的第三年,更换了出口管道进行,管道仍为碳钢管道,新管线在运行一年内又发生刺漏25次。注水泵运行一年内因腐蚀问题大修7次,大修后仅能维持一个月。设备及管道的腐蚀主要发生在SSF装置之后的流程,这与挂片法测得结果一致,现场管道和设备的腐蚀形貌见图3。

(a) 管道

(b) 设备图3 管道及设备的腐蚀形貌Fig.3 The corrosion morphology of pipelines (a) and equipment (b)

1.4 腐蚀产物成分

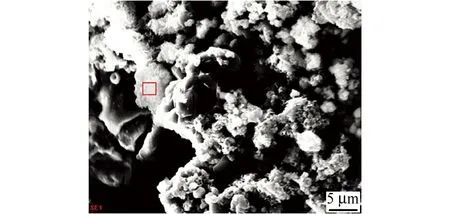

刮取了腐蚀较为严重的SSF装置出口管线处的腐蚀产物粉末,制成试片后采用扫描电子显微镜观察,用附带的能谱仪分析腐蚀产物成分,结果见图4表2。

由表2可见:2处腐蚀产物的成分基本一致,表明腐蚀产物成分较为均匀;腐蚀产物中Fe、O、C元素含量较高,Fe和O的存在,说明腐蚀产物中含有铁的氧化物,结合污水中含有少量HCO3-,可以判断管线的腐蚀以氧腐蚀为主,CO2参与部分腐蚀。腐蚀产物中还有Na、Mg、Al、Cu、Ca等元素,这是因为污水中这类矿化离子在管壁附着或沉积。

(a) 1号取样位置

(b) 2号取样位置图4 腐蚀产物形貌及能谱分析取样位置Fig.4 Morphology of the corrosion products and the sampling positions of EDS

表2 腐蚀产物的化学成分Tab.2 Chemical composition of corrosion products %

2 腐蚀因素与机理

综合前文的分析结果,可以判断在高矿化度、高氯离子含量、低pH的污水中存在溶解氧和二氧化碳,这是造成管道和设备腐蚀的主要原因。下文将逐一介绍各因素对腐蚀的影响。

2.1 溶解氧对系统腐蚀的影响

氧具有极强的去极化作用以及浓差电池作用,即使在浓度非常低的情况下(<1 mg/L),也能引起严重的腐蚀[10-15]。地层采出水本身含氧量极少,但由于污水处理系统密闭性不佳,将环境中的氧气引入了污水系统,使系统中溶解氧含量增加。

根据公式(1)可知,系统中的氧含量增加1倍,腐蚀速率增加1.76倍。

(1)

式中:cTS为总溶解固体含量,mg/L;co为溶解氧含水量,mg/L;sl为langlier指数;d为腐蚀天数。

也有研究表明当溶解氧含量大于0.6 mg/L时,在含量相同的情况下,由溶解氧、二氧化碳与硫化氢引起腐蚀的速率(v)存在如下关系[16]:

v溶解氧=80v二氧化碳=400v硫化氢

(2)

因此,在有溶解氧存在的情况下,系统以氧腐蚀为主。

2.2 工艺流程不密闭对腐蚀的影响

SSF处理装置中的污水主要有三个来源:生产分离器分离出水、热化学脱水器出水以及晒水池来水,前二者均是伴随原油采出的地层水,晒水池则是一个敞开的系统,该油田为减少污染以及提高废水利用效率,将处理过程中产生的含有油水的污泥排至敞开的晒水池中,经过沉降的含油污水又被输送至污水处理装置,这部分污水已经完全曝氧,给处理装置带来了大量的溶解氧。

另外, SSF装置中有一个单阀过滤器,该设备有与大气联通的通气孔,有时为了维持压力,需要打开通气孔,同时也给处理系统带来了氧气。

2.3 高矿化度对腐蚀的影响

高矿化度一方面使溶液电导率增大,有利于电荷的转移,加速电化学反应,从而加快腐蚀发生;另一方面,高矿化度的溶液易产生污垢[17-18],污垢本身虽然没有腐蚀性,但在系统的管壁上容易形成不均匀的垢层,在系统存在氧气的情况下,在垢下易形成贫氧区和无垢的富氧区,即形成了氧浓差电池,加快了局部腐蚀。

2.4 氯离子对腐蚀的影响

污水中含有大量的氯离子,介质中含氧时,管壁形成钝化膜,而氯离子由于半径较小,很容易穿透并破坏钝化膜。被破坏的区域形成了阳极区,而未被破坏的区域形成了阴极区,并且阳极面积远小于阴极面积,这就造成阳极电流密度很大,导致阳极区很快形成腐蚀坑。因此,在溶解氧含量较高,且氯离子含量也较高的情况下,碳钢管道很容易形成腐蚀穿孔。

3 缓蚀剂使用情况

由图1可见:缓蚀剂加注点设置在生产汇管之前,该设计本意是使缓蚀剂覆盖整个油水处理系统,但随着油水的处理分离,缓蚀剂被不断过滤分离,并且腐蚀较为严重的区域就在SSF装置之后的流程,结合SSF装置的工艺原理,缓蚀剂在经过SSF装置后会被大量过滤,导致缓蚀剂含量明显下降,不足以起到减缓腐蚀的作用。

从腐蚀监测的数据可以看出,SSF装置入口腐蚀性相对较小,但也属于严重腐蚀,因此可以判断,现场缓蚀剂添加量不足或效率较低。

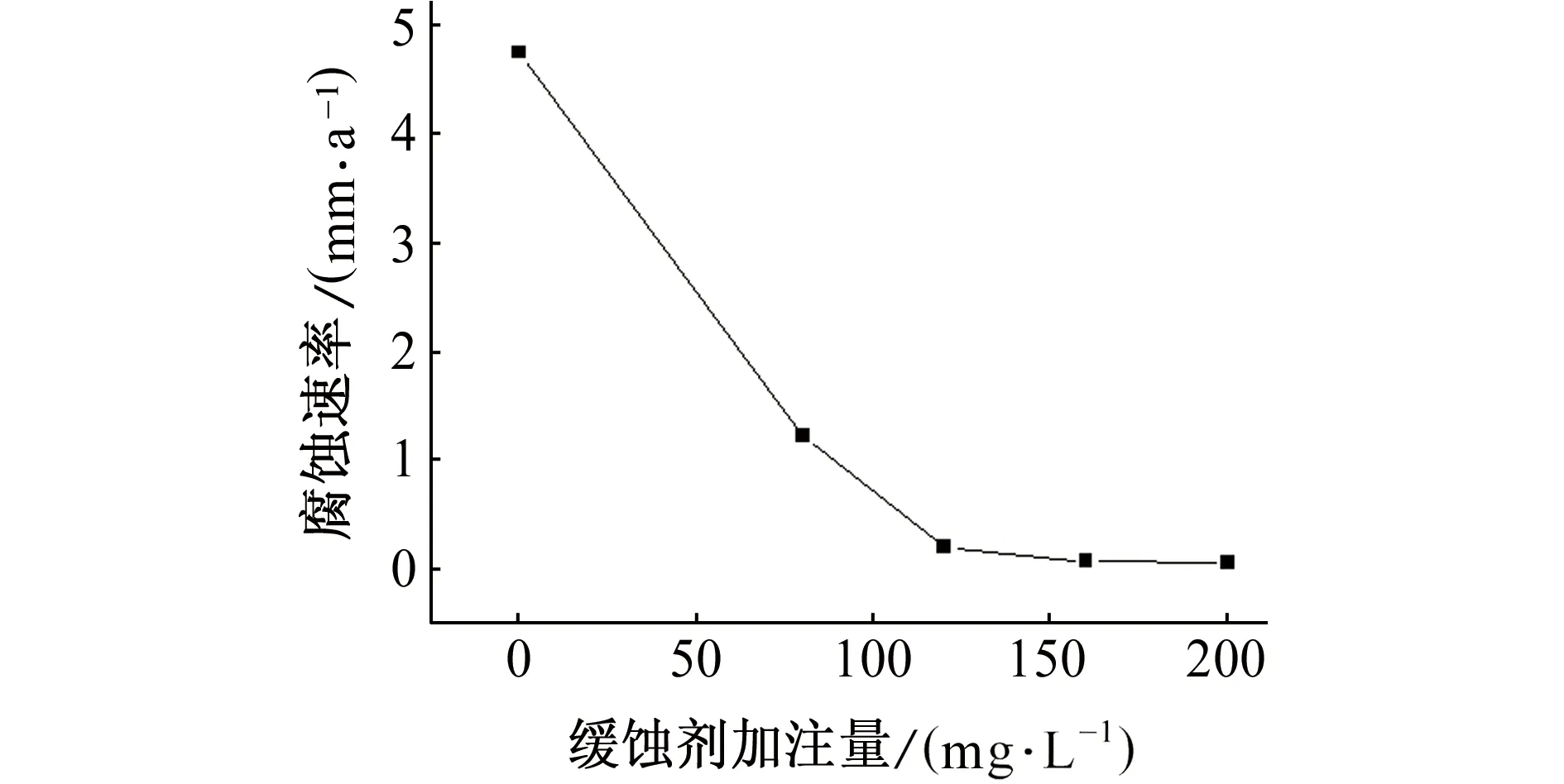

采用挂片失重法研究了缓蚀剂加入量对碳钢试片在6号污水中腐蚀速率的影响,结果见图5。由图5可见:随着缓蚀剂加入量的增加,试片的腐蚀速率明显下降;当缓蚀剂加入量为120 mg/L时,试片的腐蚀速率为0.217 mm/a,仍属于严重腐蚀,当缓蚀剂加入量为 160 mg/L时,腐蚀速率才接近标准要求(0.076 mm/a)。

图5 缓蚀剂加入量对碳钢试片腐蚀速率的影响Fig.5 Effect of corrosion inhibitor addition on corrosion rate of carbon steel samples

4 结论及建议

污水处理系统管线及设备腐蚀的主要原因是由于系统不密闭,导致环境中的氧进入系统,并且污水腐蚀性较强,从而加速了管道和设备的腐蚀。此外,系统中缓蚀剂加注点设计不合理且加入量不足,导致缓蚀剂不能有效减缓系统的腐蚀。综上所述,建议从以下几方面治理系统的腐蚀问题:

(1) 优化工艺流程

保证工艺流程密闭性,关闭晒水池流程,并且选用更加密闭的污水处理装置,从而杜绝环境中的氧进入系统。

(2) 优化缓蚀剂的加注

优化缓蚀剂的加注,主要从增加缓蚀剂加注点和调整缓蚀剂加入量两方面入手:一是在SSF装置出口加设缓蚀剂加注点,从而保证缓蚀剂在整个系统中的浓度;二是增加缓蚀剂的加注浓度,或者选用缓蚀率更高的缓蚀剂。

(3) 合理选材

对于腐蚀较为严重的设备及管道,可以在满足运行工况条件下,选择耐蚀材料,如不锈钢、非金属材料等。