液压支架整机静强度试验及等效应力分析

2023-02-27黎德才

赵 北,黎德才,王 海,马 辉

(1.三一重型装备有限公司,辽宁 沈阳 110027;2.东北大学机械工程与自动化学院,辽宁 沈阳 110819)

1 引言

液压支架是煤矿开采主要配套设备之一,在液压支架的结构设计过程中,目前多采用有限元方法进行静强度校核,以保证设计的有效性;为了准确评估设计的有效性,也通过制作物理样机,进行压架试验来测试支架的应力分布情况。两种方法各有优缺点,有限元方法具有高效、节省成本的优点,但由于具有很多简化和假设,计算结果的准确性需要试验进行校验和修正,可用在设计初期用于评估和筛选设计方案。试验方法将耗费大量人力、物力与时间,具有效率低的不足,由于受到测点布局的限制,很难评估每个位置下的应力分布,但是测试结果一般认为更符合实际情况,也可用于对仿真模型进行修正。

很多学者也开展了相关的实验研究工作,主要用于仿真结果的校验。文献[1]对ZZ5600/23/47型支撑掩护式液压支架顶梁扭转、顶梁偏载、底座扭转进行了应力测试,试验布置了20个测点,测试得到的等效应力均小于40MPa,最大应力出现在底座扭转工况。文献[2]对比了某型号液压支架的有限元仿真和试验测试应力,给出了顶梁两端集中载荷工况和底座两端集中载荷工况下20个测点的试验结果,结果表明两种工况下测试得到的最大应力均小于100MPa,最大应力出现在底座两端集中载荷工况。文献[3]对顶梁偏心加载、顶梁扭转加载和顶梁两端加载三个工况,采用电测法测试了若干测量点的应力分布,试验采用单向应变片,试验得到的最大应力为175MPa的压应力,发生在顶梁两端加载工况。文献[4-5]对ZF5000/16/28型液压支架进行了应力测试,给出了顶梁两端、顶梁扭转和底座扭转三种加载工况下的14个测点的应力分布,结果表明三种工况下最大应力依次为537.74MPa、467.88MPa和236.68MPa;文献[6]也给出了该型号液压支架14种工况下的应力测试结果,其结果表明顶梁扭转工况应力最大,其等效应力达到了613.96MPa。文献[7]对ZY3500/15/35型液压支架进行了应力测试,实验布置了32个测点,对19个工况进行了应力测试,最大应力出现在顶梁扭转工况,最大应力为-424.88MPa。文献[8]对ZF10500/20/36型液压支架底座扭转、顶梁偏载、顶梁扭转三个工况进行了应力测试,提取了15个测点的Von Mises等效应力,结果表明顶梁偏载工况下应力最大(最大值为211.6MPa)。

由上述文献调研可知,虽然很多学者在液压支架应力测试方面开展了一定的研究工作,但实验研究工作相对于仿真来说仍然偏少,很少研究开展多次重复试验,来评估试验的可重复性,以及各种实验干扰对实验结果的影响。针对ZY6800/08/18D型液压支架,这里通过两次实验以及在应力梯度变化较大的区域通过增加辅助测点,来评估该型号液压支架的应力分布,给出了两次实验过程的测试应力对比,分析了误差原因。

2 试验装置简介

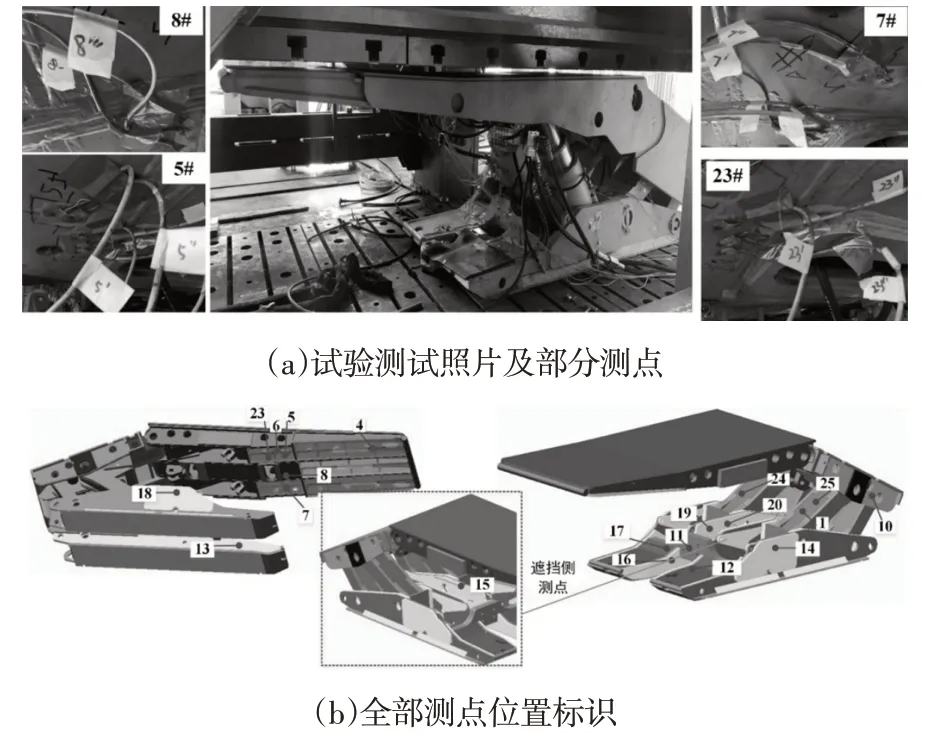

液压支架压架静强度试验在3000t压架试验台上进行,如图1(a)所示。主要试验仪器包括:LMS数据采集仪(VB8E、DB8板卡,128通道)和应变片采用中航电测应变片(直角应变花,120欧姆)。

图1 试验照片及测点标识图Fig.1 Test Photos and Identification Graph of Test Points

测点布置:对该液压支架的静强度共进行了2次试验,第1次试验布置了25个测点,第2次试验将第1次中应力值较小的测点剔除,保留应力较大的20个测点,如图1(b)所示,并在应力变化梯度较大的测点增加(1~2)个辅助测点来保证测试结果的准确性。因此,第2次试验共计39个测点,部分测点,如图1(a)所示。其中,测点8布置了8′(主测点)、8″(辅助测点)和8″′(辅助测点)3个测点,其余测点标号规则类似。

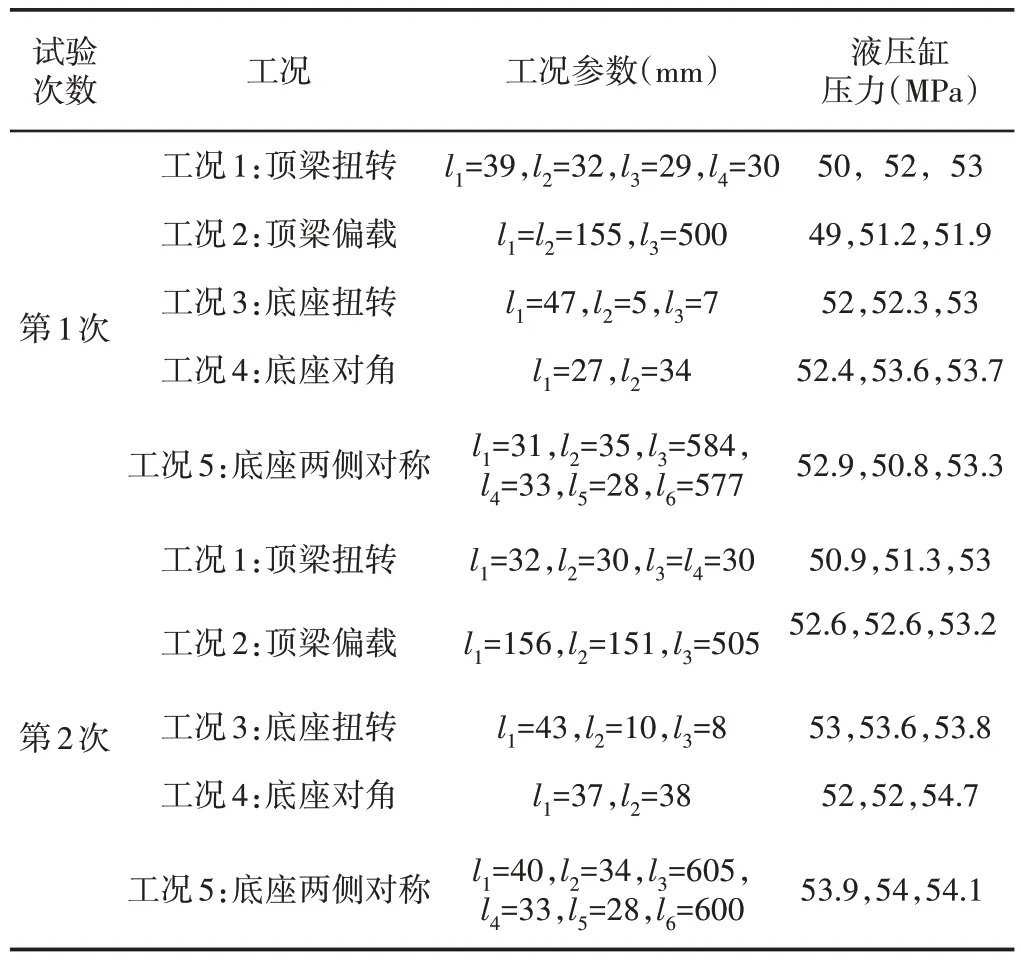

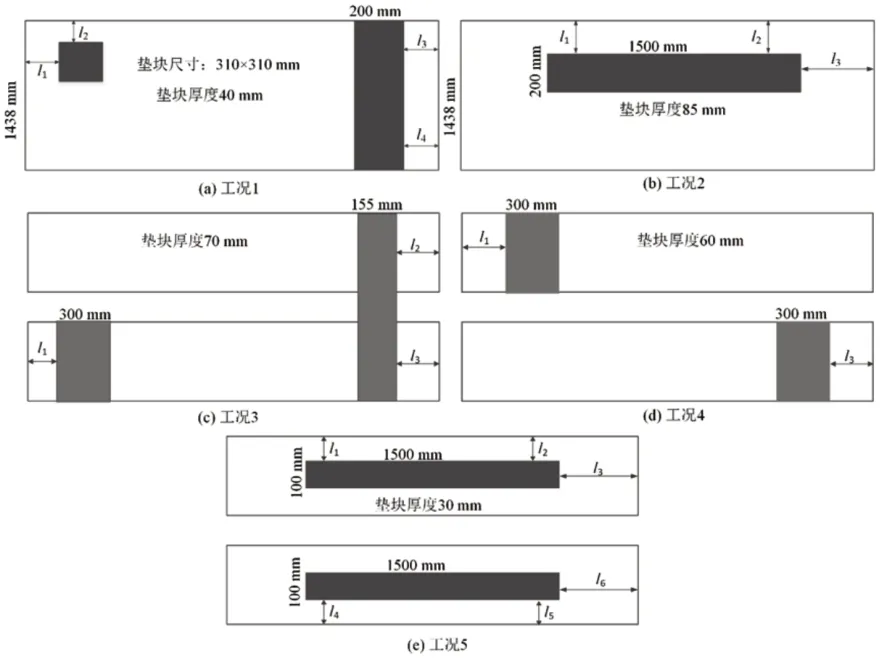

试验工况:5个试验工况,如图2所示。其中,2次试验不同工况下的垫块布置参数,如表1所示。试验台上台架与顶梁接触的表面距离地面1525mm,液压支架额定工作压力42.3MPa,根据GB 25974.1-2010《煤矿用液压支架第一部分:通用技术条件》标准[9],试验采用1.2倍工作压力,即50.76 MPa,所有工况加载压力均参考此压力,液压缸实际压力,如表1所示。

表1 试验测试工况参数Tab.1 Test Operating Condition Parameters

图2 不同工况示意图Fig.2 Schematic Diagram of Different Working Conditions

测试过程:测试环境温度10℃,测点处弹性模量210GPa,泊松比0.3。每个试验工况采集3组数据,加载时间5min,数据分析时采用稳定状态下的Von Mises应力平均值,作为测试的准确结果。

3 试验结果分析

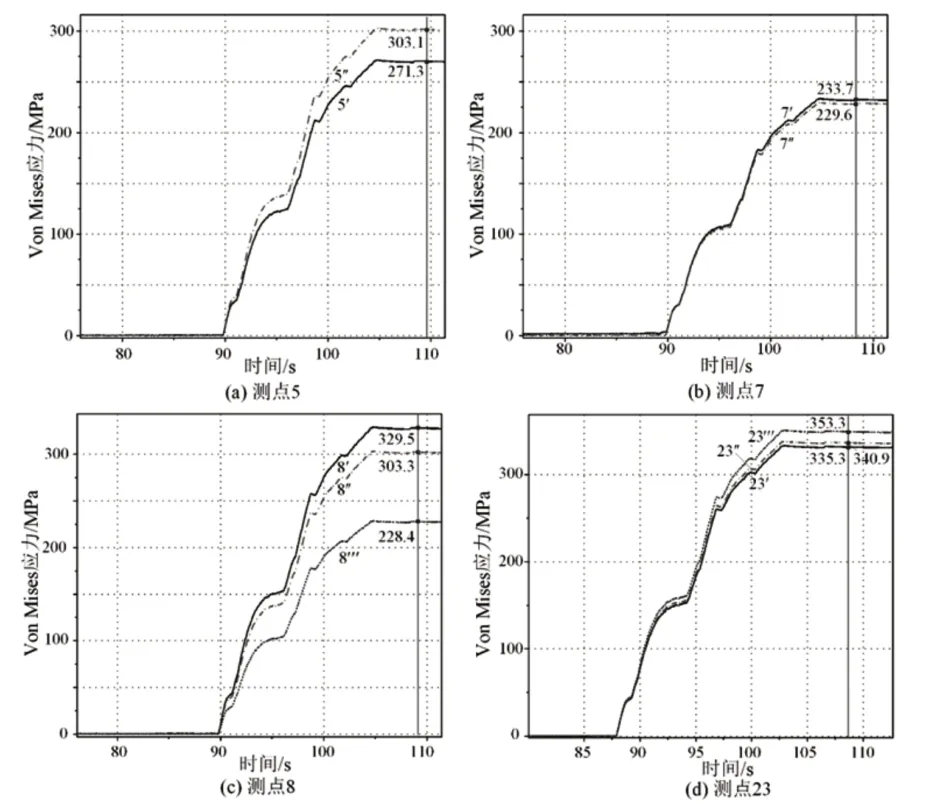

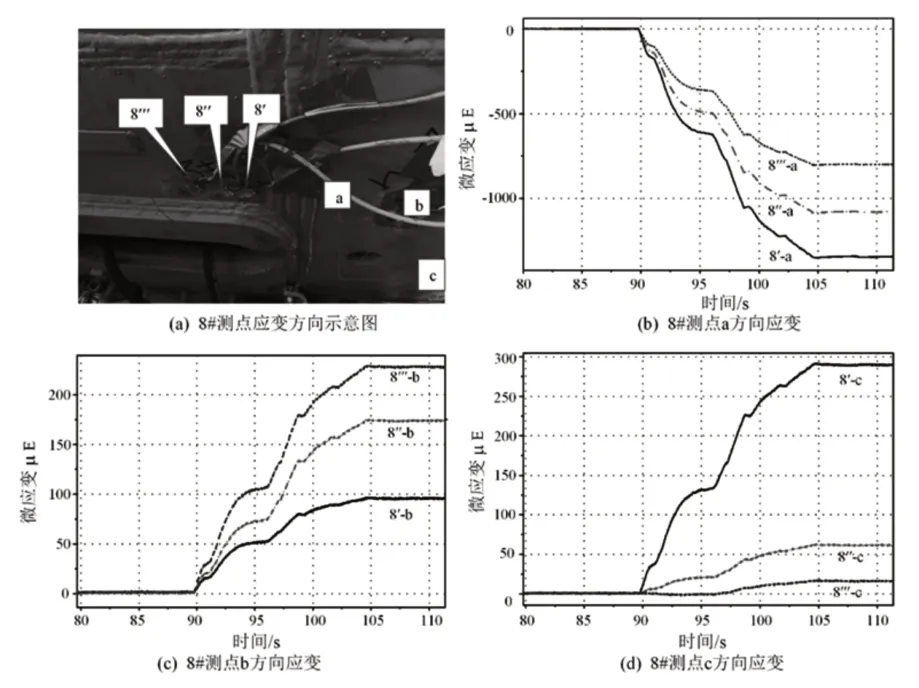

以第2次试验工况1为例,给出了4个应力较大位置的主测点及辅助测点(见图1(a))的Von Mises 应力曲线,如图3 所示。由图可知,测试过程从加载有个稳定过程,从测试开始大约2分钟应力值趋于稳定,选择稳定的阶段的应力作为最终测试结果。有些测点应力梯度变化较大如8#测点,如图3(c)所示。该测点周围焊缝较多,周围结构复杂,受力复杂。为了详细分析8#测点变形情况,也给出了三个方向的单向应变图,如图4(a)所示。由图也可看出三个应变花每个单轴向应变变化梯度也较大,如图4所示。压应变主要出现在a方向,其应力值要大于拉应变,其主测点8′的压应变最大,b向的拉应变辅助测点8″′拉应变最大,c向的拉应变辅助测点8′拉应变最大,由这些测点不同方向的应变分析可以推断,8′测点应力最大,8″测点次之,8″′最小,且以压应力为主,这些推测最后也得到了证实,如图6所示。

图3 不同测点应力图Fig.3 Stress Diagram of Different Measuring Points

图4 8#测点三个方向应变图Fig.4 Strain Diagram in Three Directions of Measuring Point 8#

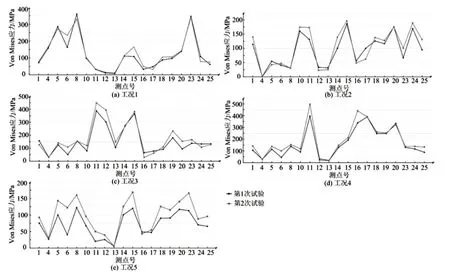

两次实验主测点应力对比,如图5所示。其中,第1次试验7#测点由于贴片问题,未能得到有效数据,故在图5中去掉7#测点结果。由图可知:(1)对于工况1,应力较大的区域出现在23#(顶梁)、5#(顶梁)和8#(顶梁)测点,即顶梁柱窝附近,最大应力值为359.7MPa。两次测试结果展示等效应力变化规律基本相同,如图5(a)所示。其中,6#和15#测点误差较大,误差分别达到了43.6%和52.4%。(2)对于工况2,应力较大的区域出现在15#(底座)、24#(连杆)和20#(底座)测点,最大应力值为197MPa。两次测试结果展示等效应力变化规律基本相同,如图5(b)所示。其中,11#、14#和23#测点误差较大,误差分别达到了31.3%、38.6%和50.7%。(3)对于工况3,应力较大的区域出现在11#(底座)、12#(底座)和15#测点,最大应力值为448.3MPa。两次测试结果展示等效应力变化规律基本相同,如图5(c)所示。其中,12#、19#和20#测点误差较大,误差分别达到了30.4%、28.8%和62.3%。(4)对于工况4,应力较大的区域出现在11#、16#(底座)和17#(底座)测点,最大应力值为496.4MPa。两次测试结果展示等效应力变化规律基本相同,如图5(d)所示。其中,11#、16#和25#测点误差较大,误差分别达到了25.7%、30.2%和50.4%。(5)对于工况5,应力较大的区域出现在8#、15#和23#测点,最大应力值为168.8MPa。第2测试大多数测点要大于第1测试结果,如图5(e)所示,其中,8#、15#和23#测点误差分别达到了31.1%、40.4%和46.8%。

图5 典型工况下两次实验对比Fig.5 Two Experimental Comparisons under Typical Working Conditions

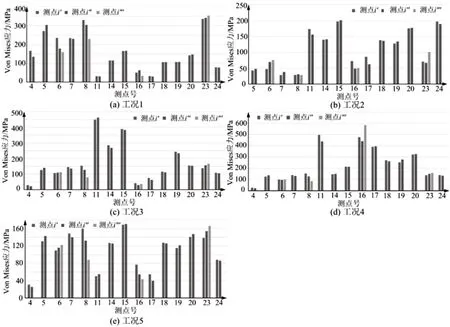

第2次试验5个典型工况下主测点和辅助测点的应力对比,如图6所示。由图可知:(1)对于工况1三个应力较大的测点,6#测点的辅助测点相对于主测点,其应力分别降低24.1%(测点6′′)和32%(测点6′′′);8#测点的辅助测点应力分别降低8.0%(测点8′′)和30.7%(测点8′′′);23#测点则分别增加1.7%(测点23′′)和5.4%(测点23′′′)。(2)对于工况2三个应力较大的测点,11#测点的辅助测点相对于主测点,其应力分别降低10.0%(测点11′′);15#测点分别增加1.9%(测点15′′);20#测点分别增加0.9%(测点20′′)。总体来说应力较大位置,应力变化梯度不大。(3)对于工况3三个应力较大的测点,8#测点的辅助测点相对于主测点,其应力分别降低17.3%(测点8′′)和48.2%(测点8′′′);11#测点分别增加3.0%(测点11′);23#测点分别增加13.6%(测点23′′)和20.4%(测点23′′′)。(4)对于工况4三个应力较大的测点,11#测点的辅助测点相对于主测点,其应力分别降低11.7%(测点11′′);16#测点分别降低7.4%(测点16′)和增加22.7%(测点16′′′);17#测点分别增加1.2%(测点17′′)。(5)对于工况5三个应力较大的测点,8#测点的辅助测点相对于主测点,其应力分别降低17.5%(测点8′′)和45.1%(测点8′′′);15#测点分别增加1.1%(测点15′);23#测点分别增加11.1%(测点23′′)和19.9%(测点23′′′)。

图6 辅助测点应力梯度变化Fig.6 Variation of Stress Gradient at Auxiliary Measuring Points

从以上静应力分析,总结一下可能产生误差的原因如下:①垫块在做实验过程中,由于位置很难保证一致,导致两次实验垫块位置存在偏差,如表1所示。这些会导致边界条件不完全一致。②液压缸压力很难保证完全一致,所以立柱提供的载荷在两次实验过程中存在一定误差,如表1所示。这些会导致载荷条件不完全一致。③两次实验测点位置,并不能保证完全一致,对于压力梯度变化较大的区域会有很大影响。

4 结论

这里主要对ZY6800/08/18D 型液压支架进行了5 种典型工况下的两次静应力测试,分析了两次测试结果误差,给出了误差来源,总结了各种典型工况下的危险位置和应力大小。主要结论如下:(1)一般来说顶梁加载工况下顶梁部位应力较大,如顶梁扭转工况,底座加载工况下底座部位应力较大,如底座扭转工况和底座对角工况;而顶梁偏载工况其最大应力位置出现在底座和连杆,底座两侧对称加载工况,顶梁和底座均出现了较大的应力。(2)两次实验等效应力测试结果表明五种工况下,底座对角工况应力最大、最危险,主要出现在底座测点;其次为底座扭转工况和顶梁扭转工况;顶梁偏载和底座两侧对称工况应力最小,相对安全一些。(3)在一些比较危险且应力梯度变化较大的区域,如8#测点位置(顶梁柱窝位置),需要增加辅助测点,以便准确掌握危险位置复杂的应力变化情况。