气动热环境下喷管射流流场模拟

2018-10-22程海良王文瑞张佳明

程海良,王文瑞,张佳明

(北京科技大学 机械工程学院,北京 100083)

1 引言

当前高马赫飞行器成为各国发展重点。模拟飞行器实际的飞行环境,地下风洞实验区必须有稳定且高品质的高马赫流场,喷管壁面型线设计在风洞实验中起着至关重要的作用[1-3]。高超射流的稳定性直接决定高超实验段的流场品质。然而在风洞实际调试过程中,必须对喷管入口压力与实验段出口反压进行调节,才能保证实验段的流场品质,而国外在气动热环境下喷管射流流场理论研究的重点在于射流稳定性与轴对称模态和螺旋模态以及二者之间的关系,并且在数值研究方面通过调整湍流模型预测管内激波湍流边界层干扰流动的基本规律并与实验结果进行比较。

以往对典型构件在高超声速流场环境多物理场耦合的模拟,通常采用远场边界条件[4-6],而忽略了风洞实验区内壁对气流的影响,也忽略了由于实验段气流稳定区域的实际大小,不同的流场环境对构件产生的气动力与气动热将有所差异。因此,通过对比两种环境条件下球锥构件附近流场分布,找出差异,同时,改变实验区中球锥构件的半锥角,以便能够准确预估高超飞行器头锥件在实际飞行状态中的壁面问题,进而为接下来的高超声速飞行器结构设计及其热防护系统的设计工作奠定理论基础。

2 高马赫数喷管射流的基本原理及喷管型线设计

2.1 高马赫数喷管射流加速的基本原理

风洞运行中,喷管入口气流由燃烧的方式获得,首先将气体进行干燥和净化,再按一定比例通入的空气、氧气和雾化煤油,让它们在燃烧室内充分混合燃烧,生成的高温、高压气流直接通入喷管。气流经过喷管的加速后,最终生成实验段所需的高速气流。稳定高品质的高马赫流场需要利用拉瓦尔喷管实现。

喷管由收缩段和扩张段两部分组成。其作用是使气流等熵加速膨胀。在喷管的收缩段气流从低亚声速均匀加速到声速,然后从喷管的喉部气流开始均匀加速膨胀,至喷管的出口达到要求的马赫数[7]。获得超音速气流,喷管上下游应有足够的压力差,满足:

采用先收缩形喷管即d A<0,d v>0,A为喷管截面积,满足式:

则,Ma≤1,此管一般是亚音速流,最大为当地声速;在收缩形喷管后面连接一个扩张形喷管。即d A>0,d v>0,满足方程式

则,Ma>1,气体膨胀;根据:

式中:H—气体的焓;H0—总焓,将更多的焓转变为动能,使流速增大到超声速。

2.2 高马赫喷管型线设计

以喷管设计理论为基础,根据喷管内气体流动规律,结合工程实际要求,设计一组(4~6)Ma三元轴对称喷管。首先采用Witoszynski方法对喷管收缩段进行设计,考虑收缩比影响[8],其表达式如下:

式中:y0—喷管入口半径;y*—收缩段出口,即喉口半径;y—离中

心轴线的距离;x—离入口的距离。

其次,采用Foelsch法对喷管扩张段曲线进行设计,假定管内流动为理想流动,Foelsch法[9-10]给出的曲线表达式如下:

式中:xB—折点B的横坐标,具体如图1(a)所示。

最后对设计得到的扩张段曲线采用位移厚度法进行边界层修正。位移厚度法给出 δ*的表达式为:

式中:α—修正角;x—距喉口的轴向距离,如图1(b)所示。

图1 喷管扩张段型线设计Fig.1 Expansion Nozzle Section Profile Design

边界层修正后的喷管收缩段和扩张段设计参数汇总,如表1所示。表中:βB—最大膨胀角;y0—收缩段入口半径;y*—喉口半径;r—喷管出口半径;l—收缩段长度;L—喷管总长。

表1 喷管型线设计参数设定Tab.1 Nozzle Face Design Parameter

设计得到的(4~6)Ma的喷管物理型线,如图2所示。考虑到收缩段曲率不能太大的工程要求,随着喷管马赫数的增加入口半径减小。对设计考虑结构适配性,针对各射流喷管出口半径相同而采取不同的膨胀角和收缩段长度,从而使得射流喷管长度相差不多。

图2 喷管物理型线(4~6)MaFig.2 Physical-Shaped Nozzle Line(4~6)Ma

3 气动热环境下喷管射流流场模拟

由于喷管及实验区内气体为可压流动,流动中存在较大的体积力,网格划分要求较密,考虑模型经过简化后满足计算机内存和计算速度要求,故在FLUENT模拟采用耦合隐式算法进行求解。数值模拟方法采用时间推进的有限体积法,并进行稳态求解,气体设为理想气体。湍流模型选择标准的-双方程模型进行模拟计算,FLUENT中的k-ε模型,经验系数的取值为:C1c=1.44、C2c=1.92、Cμ=0.09、σk=1.0、σε==1.3、C3ε=0。

在风洞实际调试过程中,喷管一旦确定,气体来流由复杂的上游气源设备保证,都很难进行调节,而喷管的入口总压与实验段反压比对流场的影响更为直接也更为明显,因此选择压力比λ作为研究对象,分析其对喷管射流流场的影响规律。以2.2节所设计的4Ma喷管进行实验段流场品质的研究,分析5种具有代表性的压力比工况。喷管气流入口总温为868.1K,静温216.7K,入口总压固定为2.0MPa,通过改变实验段反压来调节进出口压力比,模拟不同工况下喷管射流流场。工况1为喷管喉口亚声速阶段、工况2为喷管喉口声速阶段、工况3喷管出口正激波阶段、工况4为喷管实验区气流平稳阶段、工况5为喷管出口膨胀波阶段,压力比λ,如表2所示。

表 2 4Ma喷管不同工况参数设定Tab.2 4Ma Nozzle Different Conditions Parameter Settings

不同工况马赫数曲线分布,如图3(a)所示,压力比λ为1.04,进出口压力较小时,气流通过喷管的收缩段后压力降低速度升高,在喉部达到最大值为0.609Ma;λ为169.49,达到设计工况,气流在流经喷管时,马赫数不断上升,气流离开喷管后仍能保持平稳均匀的超声速流,没有明显激波和膨胀波,此时气体压力能充分转化为动能,射流均匀稳定;λ为250,继续降低实验段反压,此时反压低于喷管出口压力,气流离开喷管后继续膨胀加速,在出口处产生膨胀波。

随着喷管入口总压和实验段反压比的增加,喷管出口气流速度逐渐增大。在设计工况的压力比下,射流在沿轴线上达到4Ma,最大为4.25Ma。而偏离设计工况,如压力比过小或过大,最大能达到5.8Ma,并且会引起激波或膨胀波,使速度出现上下波动,破坏射流流场。同样,如图3(b),对5Ma和6Ma喷管射流进行试算调整。各喷管在出口时都能达到理想马赫数,实验区气流马赫数波动范围能维持在0.25马赫之内,无明显激波,也可证明所设计的喷管型线符合要求。

图3 马赫数变化曲线Fig.3 Mach Number Curve

4 球锥构件对流场分布的影响

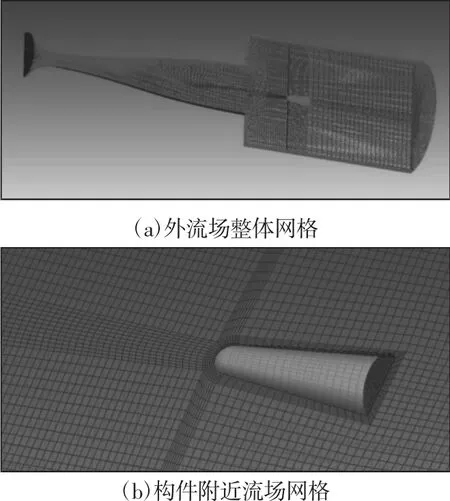

在风洞实验中,通常用球锥构件模拟飞行器头锥结构,探究球锥构件对气流分布的影响。以下将球锥模型放入实验区,模拟对喷管射流及远程边界流场的影响。球锥模型的尺寸为R(10×40×100)mm。对喷管射流模拟建立三维模型,采用ICEM软件对喷管实验区流场进行网格划分,流场计算网格划分情况,如图4所示。网格总数为43万个。本模型的所有网格都是结构化六面体网格。由于激波发生处的流场速度、压力和温度等变量变化很剧烈,并且激波位置距离构件驻点处距离很小,因此对构件附近流场采取外O型结构化网格的方法,可以对激波发生的区域进行加密处理,激波后的流场特性将会被精准的计算出来。

图 4喷管构件外流场网格图Fig.4 Outflow Nozzle Member Field Grid Chart

4.1 球锥构件对喷管及远场边界环境流场分布的影响

喷管射流边界条件采取3中工况4相同的边界参数,而远场环境进口选择压力远场边界条件,马赫数为4,表压为648Pa,温度216.7K;出口按默认设置。两种环境下球锥前端都能保持稳定4Ma气流,但由于喷管形线特殊的影响,使得实验段的气流稳定区域有所限制。喷管实验区球锥外缘的最高温度比远场环境下小30K;而喷管实验区球锥前缘的气流压力最大为(2.03×105)Pa,远场环境下球锥前缘的气流压力最大为(1.08×106)Pa;喷管实验区密度最大为1.24kg/m3,远场环境下的气流密度最大5.76kg/m3,如图5所示。为了与风洞环境更贴近,建议采用喷管实验区环境进行研究。

图5 两种环境下构件前端流场温度与压力对比Fig.5 In Both Environments Former Member Contrast Flow Field Temperature and Pressure

4.2 球锥构件半锥角的改变对流场分布的影响

构件半锥角是飞行器设计的一个关键参数,它涉及到飞行热防护等重要问题。在保证模型其他参数不变的情况下,分别取半锥角为 5°、10°、15°、20°建立试件模型,以分析半锥角的变化对飞行器试件的影响规律。

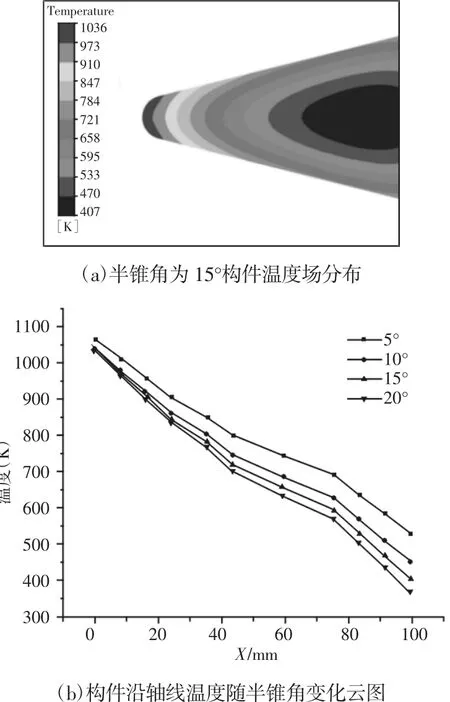

喷管来流速度为4马赫,球锥构件材料为Nb合金,气动加热200s时,球锥构件温度场分布,如图6(a)所示。

半锥角从小到大的最高温度分别为:1066K、1040K、1036K、1034K,如图6(b)所示。半锥角越小,试件温度差越小;半锥角越大,试件温度差也越大。因此表明,试件的温度差随着半锥角的变大而逐渐变大。这对于试件来说并不是一件好事,因为温差大会使试件更容易损坏。宜选小半锥角试件。

图6 构件温度场分布云图Fig.6 Member Temperature Field Contours

5 结论

对所设计型线的喷管射流场进行分析,探讨喷管实验区得到稳定流场的方法;对比分析远场边界环境与喷管实验区流场的差异,得到后续构件热强度实验所需的更精准流场环境,结果表明:

(1)改变喷管实验区进出口压力比,喷管实验区气流稳定性随压力比呈反抛物线变化规律。(4~6)马赫喷管射流压力比分别为169.49、525.0、1571.4时,气流离开喷管后仍能保持平稳均匀的超声速流,没有明显激波和膨胀波,达到理想状态。当压力比偏大或偏小10%,喷管射流区域会出现激波与膨胀波相互交替的现象。(2)对比分析球锥构件在喷管射流区与远场边界环境下的流场分布,远场环境下球锥前端流场最高压力是喷管射流区的5倍。(3)试件在不同半锥角下的流场,试件的温度差随着半锥角的变大而逐渐变大,温差越大会使试件更容易损坏,同时,半锥角越小,最高温度越高,也越容易造成烧蚀。但温差对试件破坏的影响更大。因此,相对较小的半锥角更有利于飞行热防护设计要求。