应用TruckSim自卸车操纵稳定性在环仿真平台研究

2018-10-22王晓晶王丙军

王晓晶,王丙军

(安阳工学院 机械工程学院,河南 安阳 455000)

1 引言

自卸车效率高、运量大、灵活性强、经济性好而成为大型露天矿理想运输工具。矿山运行时,良好操纵稳定性既保证正常运行,也保证矿山正常生产运营。与普通汽车相比,自卸车整备质量及载重量大、质心高且空载和满载时质量参数变化大,采用非线性油气悬架,由轮毂电机驱动[1]。操纵稳定性使车辆能遵循驾驶者通过转向系及转向轮给定方向行驶,且遭遇外界干扰时,能抵抗干扰而保持稳定,是整车运行重要性能之一。

采用不同方法对操纵稳定性研究:文献[2]建立主动悬架半车模型,将道路自适应原理应用于模型,使主动悬架功能得到充分发挥;文献[3]分析某微型车悬架K&C特性对操纵稳定性影响;文献[4]基于虚拟样机研究悬架性能对操纵稳定性和平顺性影响;文献[5]采用ADAMS建立某重卡多体动力学模型,对比刚体和柔体车架对整车稳定性影响。

根据自卸车结构特点,利用Trucksim搭建某自卸车动力学模型,包括电传动系统、悬架系统、转向系统和轮胎等。根据GB/T6323-1994规定试验工况进行操纵稳定性仿真,包括方向盘角阶跃、角脉冲和稳态回转仿真。为增加整车仿真分析实时性,利用整车模型,联合PXI实时硬件和Labview,进行驾驶员在环实时仿真分析,对整车满载双移线工况操纵稳定性进行分析。

2 整车操纵稳定性建模分析

2.1 整车动力学模型

车辆操纵稳定性影响因素涉及到轮胎侧偏、悬架刚度、阻尼和K&C特性、转向系统、质心位置、载荷以及整车布置等,分析模型需包含这些参数[6]。

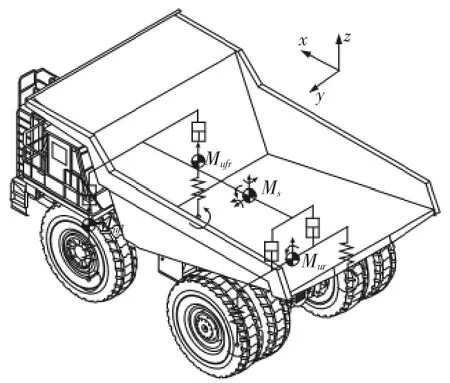

所研究自卸车前桥采用独立悬架,后桥采用非独立悬架,忽略空气阻力影响建立自卸车14自由度模型,包括:簧上质量Ms三个移动自由度(u,v,r)和三个转动自由度(α,β,γ)、前桥簧下质量(Mufl和Mufr)两个移动自由度(Sfl和Sfr)、后桥簧下质量(Mur)一个移动自由度和一个侧倾自由度(Sr和θ)以及四个车轮转动自由度(φfl,φfr,φrl,φfl),如图1所示。

图1 整车动力学模型Fig.1 Vehicle Dynamics Model

2.2 子系统模型

2.2.1 电传动系统

自卸车采用轮毂电机驱动,电传动模型通过Simulink接口导入Trucksim。输入驱动转矩:

式中:M—车辆驱动转矩,Nm;thrt—油门开度;i—轮边速比;ωw—车轮转速,r/m;f—查表函数。

2.2.2 悬架系统

采用油气悬架,前桥导向机构采用烛式,后桥采用三角架加横拉杆型式[7]。Trucksim只用输入悬架运动学和动力学特性及弹簧力和阻尼力。

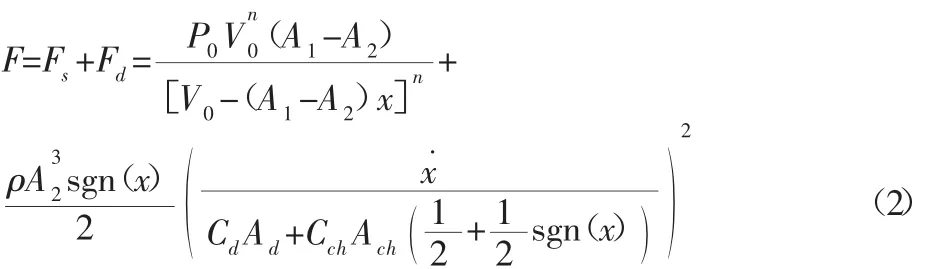

根据油气悬架工作原理,在外界激励作用下,其输出力主要有:气体弹性力Fs、油液阻尼力Fd以及活塞和缸筒之间的摩擦力Ff,摩擦力较小可忽略,则:

式中:P0—气体初始压力,Pa;V0—气体初始体积,mm3;A1—无杆腔截面积,mm2;A2—环形腔截面积,mm2;Ad—阻尼孔过流面积,mm2;Ach—单向阀过流面积,mm2;Cd—阻尼孔流量系数;Cch—单向阀流量系数;n—气体多变指数;x—缸筒和活塞杆的相对位移,mm;ρ—油液密度,kg/mm3。

2.2.3 轮胎

使用斜交轮胎37-57,由于轮胎尺寸较大很难进行试验测试,参数为厂家提供估算值,承载能力是50km/h时能承载最大重量。

3 操纵稳定性仿真

3.1 方向盘角阶跃仿真

根据GB/T6323.2-1994汽车操纵稳定性试验方法,方向盘转角阶跃输入[8]。以30km/h车速直线行驶,先按输入方向轻轻靠紧方向盘,消除自由行程,经过(0.2~0.5)s,以尽快速度(起跃时间不大于0.2s或速度不低于200°/s)转动方向盘,使其达到预设位置并固定数秒,保持车速不变。令该车得到使其侧向加速度稳态值分别达到0.1g,0.15g,0.2g,0.25g 和 0.3g时方向盘转角,分别为 175°、275°、380°、515°、690°,如图2所示。由图可知,车辆进行五次不同转角阶跃输入车速变,如图2(a)所示。在方向盘转角迅速变化时,车速略有下降,其下降幅度随转角增大而增大,很快都回到30km/h。五次试验中轨迹,如图2(b)所示。由于转角输入验渐增大,其转向半径逐渐减小。

图2 方向盘角阶跃仿真结果Fig.2 Simulation Results of Steering Wheel Angle Step

3.2 方向盘角脉冲仿真

开始时以30km/h速度直线行驶1s后,给方向盘输入一个三角脉冲角信号。在实际中采用脉宽0.5s。空载和重载结果,如图3所示。车速基本维持30km/h,在脉冲输入时车速有微小震荡。其空载和满载状态下参数如图中所示,尽管侧向加速度最大值都为0.4g,但满载状态下震荡幅度更大,横摆角速度和侧倾角最大值也比空载状态高出很多。空载或满载时,在不同侧向加速度下,侧向加速度、横摆角速度幅值比和相位滞后变化不大,而空载时频域特性与满载时差别很大,故整车频域特性变化主要由于载重量变化。满载时横摆角速度幅值比峰值为13.85Hz,空载为7.24Hz。

图3 方向盘角脉冲输入仿真结果Fig.3 Simulation Results of Steering Wheel Angle Pulse Input

3.3 稳态回转仿真

操纵汽车以最低稳定车速沿所画圆周行驶,汽车起步,缓缓连续而均匀加速,直至汽车侧向加速度达到6.5m/s2为止。Trucksim中沿半径20m做加速圆周运动转向控制较难实现,故采用固定方向盘转稳态回转试验代替,方向盘转角均为550°。方向盘转角不变时,转弯半径随侧向加速度增加而减小,即转弯半径越来越小,且前后轴侧偏角差值绝对值也越来越大。这说明矿用汽车在空载和满载时都表现出过度转向特性,而且满载时更加严重。稳态回转过程中,侧倾角都会随着侧向加速度增大而增大,且趋于线性。相同侧向加速度时,空载和满载时侧倾角差值很小,由于悬架系统非线性使满载时侧倾刚度增加。

3.4 双移线仿真

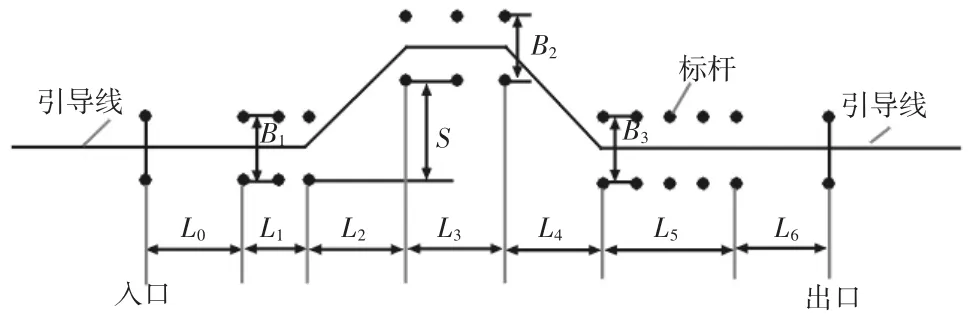

“紧急双移线”工况场地示意图,如图4所示。

图4 标准双移线试验场地Fig.4 Standard Double Lane Change Test Site

当车速为10km/h时,空载和满载时各参数平均值几乎相等。随着车速增加,空载和满载时各参数峰值都增大。满载时转向盘转角、横摆角速度峰值增加速度明显大于空载,(20~40)km/h时满载值约为空载值两倍,而侧倾角、侧向加速度峰值在空载与满载时仍相差不大。各参数值随车速增加而增大趋势因为行驶路线不变而车速增加时,转弯时侧向加速度和轮胎受地面侧向力都会增大,增大的侧向力需要增大转向盘转角来获得。汽车满载和空载时侧倾都比较小而且相差不大,由于油气悬架缸随载荷增加,其刚度会很快变大,整车侧倾刚度变大,这也有利于整车侧倾安全性。

4 驾驶员在环实时仿真系统

4.1 在环仿真平台

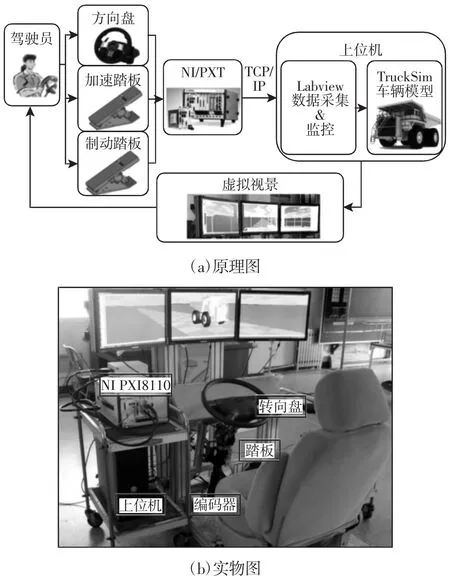

为增加自卸车操纵稳定性分析实时性,搭建驾驶员在环实时仿真系统,以了解整车模型与实际驾驶员交互情况。驾驶员操作真实转向盘、油门踏板和制动踏板,同时通过屏幕显示仿真画面感受矿用汽车行驶情况和操纵稳定性[9]。驾驶员在环仿真平台原理,如图5(a)所示。实时仿真软件主要利用Labview和Trucksim,Labview通过硬件I/O连接驾驶员和汽车模型,通过加载动态链接库求解器文件来调用Trucksim模型和算法[10],实时仿真平台,如图5(b)所示。

图5 驾驶员在环仿真平台Fig.5 The Driver in the Loop Simulation Platform

操作平台包括可调节座椅、操作手柄、加速踏板、制动踏板、显示屏、方向盘及方向盘管柱。操作平台参数,如表1所示。

表1 操作平台产品参数Tab.1 Operating Platform Product Parameters

4.2 整车操纵稳定性实时分析

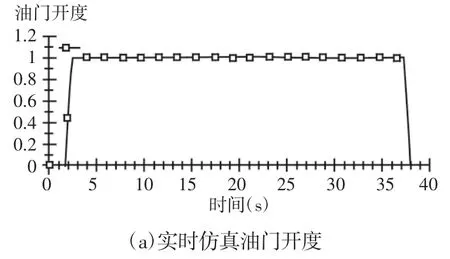

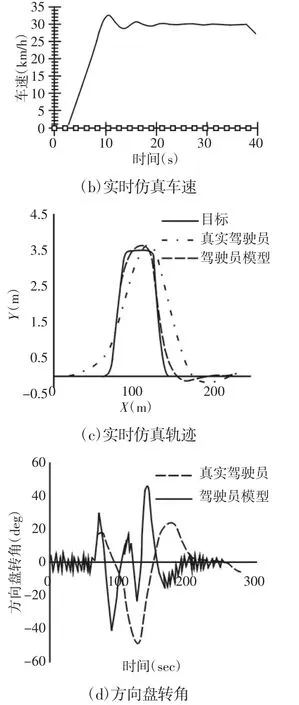

Trucksim自带驾驶员模型进行控制,实现整车闭环转向控制。为验证所搭建操纵稳定性在环仿真平台可靠性,先用Trucksim进行双移线仿真,再利用在环仿真平台进行同工况在环试验。双移线工况下利用Trucksim进行闭环仿真和利用驾驶员在环平台进行闭环试验对比,如图6所示。

图6 满载双移线仿真试验结果分析Fig.6 Analysis of Simulation Results with Double Lane Change

由图6(a)和图6(b)可知,开始后,驾驶员2s左右开始踩油门踏板并维持在最大开度位置。满载时仿真车速经过约7s加速后稳定在30/kmh左右。轨迹对比,如图6(c)所示。可以看出“驾驶员模型”进行闭环仿真所行驶轨迹与目标轨迹符合性较高,而“真实驾驶员”闭环试验轨迹与目标轨迹符合程度较低,但图6(d)中方向盘转角对比,要实现6(c)行驶轨迹,需要驾驶员非常频繁操纵方向盘,其频繁性是“真实驾驶员”难以完成的,而驾驶员在环试验中方向盘转角曲线更加符合正常驾驶员行为。可见,尽管利用驾驶员在环平台进行操纵稳定性闭环试验具有一些缺点,但是更符合真实情况。

5 结论

根据自卸车结构特点,基于TruckSim搭建整车动力学模型,对操纵稳定性进行分析。利用整车模型、PXI实时硬件和Labview软件,及转向盘转角传感器和踏板传感器,搭建自卸车驾驶员在环实时仿真平台。

通过模型仿真和在环仿真对比分析可知:

(1)整车总体上能够很好响应驾驶员操纵并沿着目标路径行驶,且转向轻便,但转向器对转向盘几乎没有回正力矩反馈,车轮回正过程中转向盘不会一起回正。

(2)转向过程中产生侧倾角较小,相同侧向加速度时,空载和满载时侧倾角差值很小,但是空载和满载时都表现出一定程度的过度转向。

(3)结果显示驾驶员操纵过程中,汽车行驶路径与期望路径差距较大,驾驶员需多次调整转向盘转角才能完成汽车双移线。尽管利用驾驶员在环平台进行操纵稳定性闭环试验具有一些缺点,但是更符合真实情况。