双油路离心喷嘴雾化锥角的试验研究

2020-01-15,,,

,,,

(南京航空航天大学能源与动力学院, 江苏 南京 210016)

0 引言

双路离心喷嘴由于能实现较宽的燃油流量工作范围和较小的雾化粒径,从而在发动机燃烧室内得到广泛应用[1],当供油量较小时,仅采用副油路供油,随着供油量增大,主副油路同时开启,在短距离内主副液膜相互融合最终在下游破碎成油雾。

雾化锥角是决定燃烧室内燃油空间分布的重要因素,若雾化锥角过大,液滴会打至头部壁面造成烧蚀现象;反之,旋流器下游过于富油,易导致冒烟和积碳。因此针对不同结构的燃烧室,应选取不同锥角的喷嘴,从而组织好油雾的空间分布[2]。

针对双路离心喷嘴,Sivakumar等[3]对其做了开创性的工作,利用高速摄影仪观测了内外液膜的聚合和分离过程,发现增大主副路液膜的动量比时液膜聚合点外移,反之内移;Kim等[4]的大量试验结果表明,双路锥角均处于2路单独喷射锥角之间,并随着内外路液膜的动量比变化,锥角呈相反的变化规律,同时通过角动量守恒原理对锥角进行预测,且与试验结果吻合较好;徐顺等[5]研究了旋流槽进口的旋转方向对喷雾锥角的影响,发现采用同向关系式预测锥角结果偏差较小。

现由于组织雾化的需要,通常将副油路喷口设计为扩口式,主油路喷口保持为平口式,对该种结构的双路离心喷嘴雾化锥角的研究目前还很少。在此,以该型双路离心喷嘴为基础,通过高速摄影仪采集喷雾图像,研究各路单独喷射时锥角的变化规律,以及不同主副油路供油压力对喷雾锥角的影响规律,为此类型喷嘴的设计提供参考依据。

1 试验装置和方法

1.1 试验模型

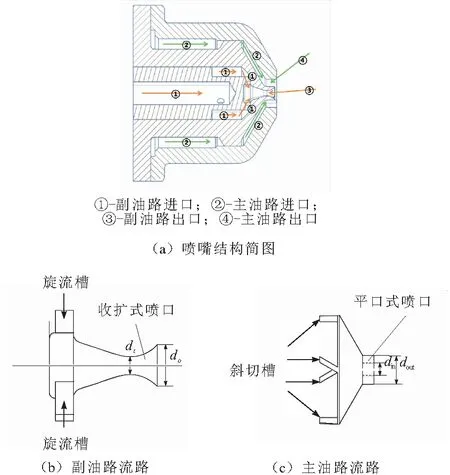

图1a为该离心喷嘴内部结构剖视图,图1b为副油路流路示意图,图1c为主油路流路示意图。该喷嘴由2个切向槽式单路离心喷嘴同轴同旋向安装,燃油分别从主副油路的切向口进入,在旋流室内高速旋转,然后离开喷口。由图1a可知,一部分工质流入通道①,通过2个旋流槽流入副油路,于通道③旋转流出喷嘴,喷口为扩口式,喉道直径dt=0.3 mm,喷口直径do=0.7 mm。另一部分工质流入通道②,通过4个斜切槽流入主油路,于通道④旋转流出喷嘴,喷口为平口式,内径din=0.76 mm,外径dout=1.6 mm。

图1 双路离心喷嘴结构示意

1.2 试验系统

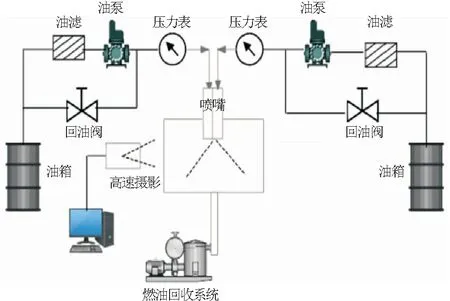

试验系统由供油系统、雾化试验台、测量系统和燃油回收系统组成,如图2所示。供油系统包括油箱、2路油泵、油滤和管路控制阀门,通过调节出油阀和回油阀实现供油压力的调整。测量系统包括压力传感器和高速摄影仪。压力传感器采用麦克传感器公司的压阻式压力变送器,用于测量2路喷嘴进口前压力,量程为0~4.0 MPa,精度为0.1 MPa;高速摄影仪为美国IDT公司Y5型号高速摄影,具体技术参数为2 336 px×1 728 px,用于拍摄瞬时喷雾图像。燃油回收系统包括离心风机和油水分离器,作用是将油雾重新收集。

试验在常温常压中进行,使用RP-3航空煤油作为工质,采用高速摄影仪采集喷雾图像,拍摄速率设为5 kHz,曝光时间5 μs,实际拍摄像素为800 px×400 px,拍摄的瞬时喷雾图像及锥角处理方法如图3所示,锥角为喷口与下游30 mm喷雾边界的连线,图3所示夹角为半锥角α/2。

图2 试验系统

图3 雾化锥角拍摄及测量示意

2 试验结果和分析

2.1 主副油路单独工作试验结果

主副油路单独喷射时雾化锥角随压差变化规律曲线如图4所示。

图4 单路离心喷嘴锥角变化趋势

由图4a可知,喷嘴主油路单独工作时,随着压差从0.3 MPa增大至2.5 MPa时,主油路锥角逐渐增加到95.2°后趋于稳定,供油压力在0.5 MPa雾锥已充分张开角度为85.2°,压差大于1.0 MPa后稳定在95.2°保持不变。

基于 Lee[6]关于平口式离心喷嘴流动的研究,在压差较小时,液体粘性力占主导地位,出口旋转强度较弱,空气涡不存在或处于不稳定状态,因而锥角较小。而增大压差时,出口旋转强度增强,增大到一定程度时保持不变,同时空气涡也处于稳定状态,锥角将保持不变。

由图4b可知,副油路喷嘴单独工作时,随着压差从0.3 MPa增大至4.0 MPa,锥角呈逐渐减小趋势,压差处于0.3~2 MPa时锥角下降迅速,从85.1°减小到62.0°,后期下降速度变缓,并于2 MPa后流动稳定,锥角保持在62.0°左右。

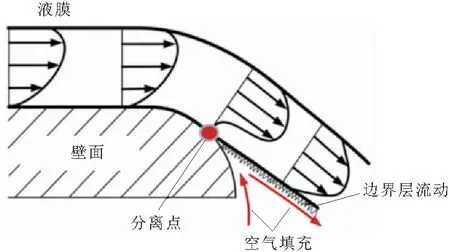

收扩口式喷嘴近喷口处的流动情况如图5所示。根据Kamplade[7]试验结果,压差较小时,工质贴着扩口壁面流出喷口,因而锥角较大。随着压差的增大,工质不再绕喷口内壁面旋转流动、分离流动出现,空气回流填充喷口壁面区域,从而导致锥角减小。压差进一步增大时,分离点不再前移,流动保持稳定、锥角变化很小。

图5 副油路喷口处流动示意

2.2 主副油路同时工作试验结果

2.2.1 试验结果

主副油路压差均为2.0 MPa时,双油路离心喷嘴单独喷射和双路喷射的雾化图像如图6所示。由图6可知,主油路单路锥角为95.2°,副油路单路锥角为65.1°,双路锥角为83.6°。

图6 不同喷射状态喷雾图像

双油路锥角变化趋势如图7所示。图7a为固定主油路压差Po时,雾化锥角随副油路压差Pi变化曲线,同时标示出了仅副油路单独工作曲线(即Po=0)。曲线整体趋势均为随Pi增加,双路锥角减小,减小速度具有先急后缓的特点。保持Po在0.6 MPa,调整Pi从0.5 MPa增至2.5 MPa时,锥角由82.6 °下降至65.3 °,曲线整体略高于仅副油路工作状态。而增大Po从0.6 MPa至1.5 MPa时,锥角曲线整体上移,峰值由82.6°增至93°,谷值由65.3°增至73.5°。

图7 双油路锥角变化趋势

类似的,图7b为固定副油路压差Pi,雾化锥角随主油路压差Po变化曲线,同时标示出了仅主油路单独工作曲线(即Pi=0)。保持Pi在1 MPa,调整Po从0.6 MPa增至1.5 MPa时,锥角由81.8°增至90.1°,增长速率逐渐减缓。而Pi从1 MPa增至3 MPa时,锥角增长趋势不变,同时曲线整体下移,峰值由90.1°减至70.5°,谷值由81.8°减至64.5°。结合主油路单独工作曲线对比,减小Pi时,双路锥角增长速率较快,且主副油路动量比越大时,角度愈接近主油路单独喷射时。

2.2.2 结果分析

液膜汇合情况如图8所示。双路液膜混合后的锥角处于二者单独喷射之间,这是由于2股高速液膜同时喷出,根据伯努利方程可知,高速液膜剪切流动时中心存在低压区,即图8中的Ⅱ区域,离开喷口后在压差的驱使下,外路液膜向内收缩、内路液膜向外扩张从而汇合成同一股旋转射流。而核心区内吸附能力与液膜合速度平方V2成正比,而汇合点位置取决于主副油路的动量比。

图8 液膜汇合示意

固定Po为某值,增大Pi时,喷雾受内路射流影响逐渐增大,锥角愈接近副油路单独喷射状态。这是由于随着副油路的流量与速度增加,射流间的低压核心区向副油路液膜处靠近,动量较小的主油路射流被拉至内侧,当主副油路动量比较小时,液膜汇合位置相对固定,流动也趋于稳定,锥角变化不明显。而增大Po时,锥角曲线整体上移,这是由于主油路液膜动量逐渐占混合液膜中主导地位,峰值愈靠近主油路单独喷射状态。

随着压差增加,不仅工质出口流量及速度快速增加,副油路锥角也在变化,故相较于前人平口式双油路喷嘴锥角试验结果[5,8],锥角变化幅度更为明显;不同于前人结果,当主副油路动量比较小时,锥角仍有所变化。

在此基础上,采用经典理论公式计算理论锥角值,并结合试验结果对比分析。试验中采用的喷嘴切向槽入口均为逆时针旋转即同向旋转,Ramenzani[9]和Vasquez[10]等研究同向旋转射流的液膜作用过程,认为内外液膜的掺混过程可以简化为非弹性碰撞过程,过程前后的射流速度遵循动量守恒,假设液体为无粘液体并忽略体积力的作用,可得锥角α关系式为

(1)

q为出口流量;u为出口轴向速度。下标i表示内路,下标o表示外路。

单路离心喷嘴喷口处的轴向速度u为

(2)

dn为喷口直径;ρ为液体密度;t为喷口出口截面液膜厚度。根据文献[11]总结的经验关系式计算出口液膜厚度t为

(3)

μ为液体粘性;ΔP为进出口压差。联合式(1)~式(3),即可求出同向旋转液膜混合后的理论雾化锥角值。

当主油路压差为1 MPa时,随副油路压差变化的锥角理论计算与试验对比结果如图9所示。由图9可知,理论结果均高于试验结果,副油路压差越大时试验锥角下降很快,而理论关系式结果随压差降低缓慢。

图9 理论与试验锥角结果对比

较大的误差表征着理论计算公式高估了主副油路的动量比,主要是由于以下原因造成的:由于副油路采用扩口式喷口结构,出口存在较大的径向速度,而Ramenzani的传统理论关系式是基于二维方向的动量守恒,未考虑径向速度分量。

3 结束语

通过试验手段针对双油路离心喷嘴的雾化锥角展开研究,包括供油压差对仅副油路、主油路和主副油路同时工作时的影响规律,主要的结论有:

a.单独工作时,主油路锥角大于副油路,压差增大时,主油路锥角快速增加,流动稳定后稳定在95.2°,而副油路锥角随油压增大逐渐减小至62.0°左右。

b.主副油路同时工作时,由于2股射流间低压区的存在,双路锥角处于单独喷射锥角之间,2 MPa时双路锥角为83.6°。

c.双路锥角随副油路压差增加而减小,减小速率先急后缓;保持副油路不变,增加主油路压差时,峰值和谷值均大幅增加,主/副油路动量比极大时,愈接近主油路单独喷射状态。同时传统预测关系式由于忽略了径向速度分量导致数值较试验结果偏大。