基于微束等离子3D打印平台的构建及工艺研究

2018-10-22黄泽银章桥新娄晓刚

黄泽银,章桥新,娄晓刚

(武汉理工大学 机电工程学院,湖北 武汉 430070)

1 引言

金属3D打印技术是新型制造技术,其不再需要各种机床和传统的刀具、夹具就可以快速准确地将各种设计思想转化实体模型[1],即通过建造三维模型并对其进行离散处理,经切片软件按照打印方向进行分层,得到每层的二维运行轨迹,得到成形零件的G代码,经由计算机控制系统通过G代码指令控制机械机构带动打印头按分层轨迹逐层打印叠加、黏结,完成实体零件制造[2]。

目前,用激光作为热源如选区激光熔化(SLM)、激光近净成形(LENS)等以及电子束热源(EBSM)[3],在铸造方面进行无模直接成形金属零件3D打印的研究已经逐渐成熟,成形件高精度和高致密度的特点更使其能成功运用到航空航天等高端制造业上,但激光、电子束等热源的设备昂贵、运行成本高,而要将金属3D打印运用到工业化生产,使用等离子束作为热源会获得更高的性价比[4]。目前等离子束在钢铁材料的直接成形方面的研究还处于基础研究阶段,存在很多的局限性,如能量集中较差,小电流时很难控制且很能熔化高熔点材料。微束等离子由于其具有稳弧性、焊接过程无金属飞溅、热量集中的特点,可以更好的控制焊接过程中熔池的流淌和焊接基板的变形,因此微束等离子在3D打印快速成形工艺的研究将成为一种趋势[5]。

基于上述原因,设计开发了一个基于微束等离子成形金属3D打印的试验平台,以微束等离子弧作为热源能量输入,集焊接工艺、3D打印技术、数字控制为一体来成形金属零件,以期能制造出满足使用要求的精度、致密度和良好力学性能的金属零件。

2 试验台设计原理

基于微束等离子金属3D打印试验平台的基本原理就是运用微束等离子弧焊的热源熔化基体和填充金属材料,由工控机控制三维机械臂带动焊枪和摆动器在工作平面内逐层熔融填充金属进而成形全致密的金属零部件。

基于微束等离子金属3D打印的工作原理:由三维软件(CAD、SolidWorks等)构造出三维数字化模型,随后将三维模型导入到Slic3r切片软件,在Slic3r中进行打印参数的设定,进行路径规划,最终生成Gcode文件,将Gcode文件导入到PCI-1245L工控机中,利用微束等离子弧熔化焊丝,焊枪和送丝机构依据每一层的成形工艺参数,在工控机的控制下发送脉冲信号给步进电机,使其驱动X、Y、Z轴三维运动下,按照路径规划,对每一层几何形状进行扫描打印。每完成一层打印之后,焊枪(Z轴)上升一个间距,层厚(1~1.5)mm,通过反复逐层的打印最终实现金属零件的精密成形[6]。

3 机械系统设计

微束等离子金属3D打印系统包括微束等离子焊机、研华IPC-610工控机、PCI-1245L运动控制卡、送丝机和打印头、三维机械臂、冷却水箱、机柜等。其实物图形,如图1所示。

图1 微束等离子金属3D打印系统实物图Fig.1 3-D Printing System of MPAW

3.1 微束等离子弧焊热源

金属3D打印系统是一个持续的热输入系统,它要求电源能够在持续、持久的工作中提供可靠、稳定的电弧。微束等离子弧由于其具有稳弧性、焊接过程中无金属飞溅、热量集中的特点,常规焊接过程中出现的金属流淌和焊接基板的变形现象能得到有效地控制,并且其成本比激光、电子束热源低很多,非常适合作为热源运用到三维焊接直接金属成形。在微束等离子打印过程中,需要氩气作为离子气进行电离,同时还要用氩气提供保护,为了获得较好的打印质量,保护熔覆过程中金属不被氧化,分别采用纯度99.99%的氩气作为离子气和保护气。

3.2 三维机械臂

3.2.1 结构设计

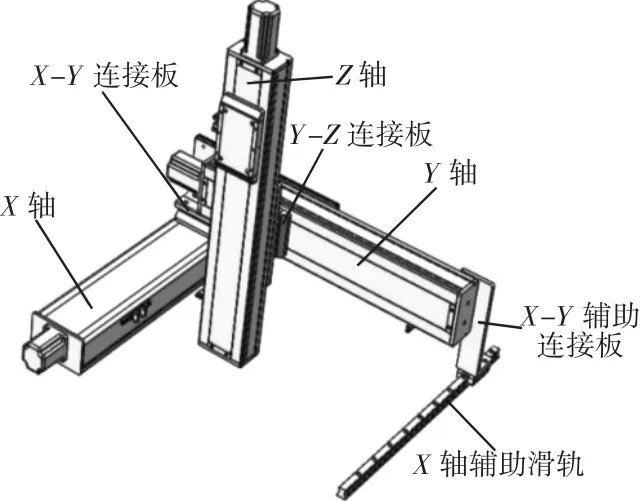

3D打印机构种类繁多,造型各异,但原理相似,都必须具有一个能在X、Y、Z三个方向都能独立运动并且都能进行独立控制的运动机构,然后通过一定的连接方式组建成三维坐标系。本试验台三维结构示意图,如图2所示。XY之间通过X-Y连接板连接到一块;为增加Y轴刚度以及支撑Y轴,在X轴对侧放置X轴辅助滑轨,通过X-Y辅助连接板与Y轴相连,在X-Y连接板和X-Y辅助连接板的带动下,Y轴、Z轴及其附属机构沿X方向直线运动;YZ之间由Y-Z连接板带动Z轴及Z轴附带装置一同沿Y方向直线运动;Z轴移动滑板上附带并带动连接板与3D打印所需的焊枪、送丝头及其装夹装置沿Z方向做升降运动。由于等离子弧不能进行反射转移,因此需要焊枪必须近距离工作,而且填丝式熔化极焊接过程要求焊枪和送丝机构匹配工作。为了有效的保证送丝喷头和焊枪的位置关系,将二者安装在同一夹持机构上固定不动;将基板装夹在三维工作台上,X、Y、Z轴作三维扫描运动以实现三维成形[7]。

图2 机械臂的三维结构示意图Fig.2 The Three-Dimensional Structure of Mechanical Arm

3.2.2 结构静力学分析

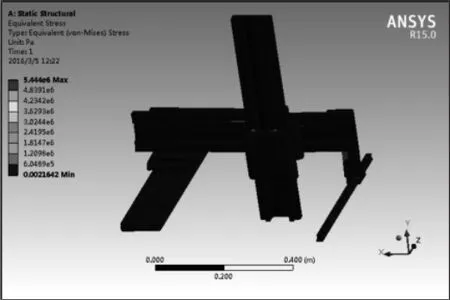

机械结构的稳定与否对系统成形精度的好坏起着决定性的影响,因此必须对所设计的三维运动机构进行静力分析。利用有限元分析工具对装配体的整体受力情况进行分析,得到装配体应变分布云图和应力分布云图,如图3、图4所示。从应变分布云图中可以看出,系统各部件最大位移为10-5m级别,不属于宏观范围的位移。从应力分布云图中可以看出,装配体产生的最大应力为5.4×106Pa,远远低于材料的许用应力值,而且应力在各个轴的分布较为平均,无应力集中。因此三维运动机械结构整体安全稳定,强度满足所使用材料的要求。

图3 应变分布云图Fig.3 Strain Distribution of Mechanical Arm

图4 应力分布云图Fig.4 Stress Distribution of Mechanical Arm

3.3 送丝机和打印头

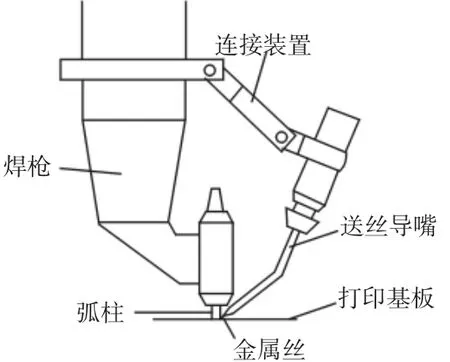

图5 联接装配图Fig.5 Assembly Drawing of Coupling

在对丝材的打印过程中,金属丝的直径与送丝机构的速度将直接影响到打印成品的质量,所以作为丝材的送料机构,送丝机不仅需要具备适应不同直径的丝材、易于更换的能力,当需要使用更细丝材时,只需更换不同送丝导槽的主动送丝轮即可。同时应具备速度易于控制的特性。另外微束等离子焊机、送丝机的送丝导嘴、Z轴连接板之间相互独立,所以需要一个连接装置将三者连为一个整体,共同组成金属打印过程的打印头组件,同时由于送丝的倾斜角对金属丝的受热面积有影响,需要在实验过程中通过调整夹角来获得较好的打印质量[8],其联接装配图,如图5所示。

4 控制系统设计

4.1 研华IPC-610工控机

金属3D打印快速成形是一个涉及到多维度、多个轨迹参数以及多工艺参数的数字控制系统,其目标是在实现成形过程自动化的基础上,提高成形效率,实现最佳的成形质量。设计的试验平台的控制系统采用一台高性能研华IPC-610工业控制计算机作为整个系统的过程控制中心。通过相应的接口电路控制各个子系统,通过IO接口板把驱动脉冲送至步进电机驱动电源,进而控制各个轴的运动。

4.2 PCI-1245L运动控制卡

运动控制卡是实现运功控制的底层软件和硬件集成在一起的纽带。本系统采用集成插补方式的运动控制卡为系统开发的基本硬件,X、Y、Z三轴电机驱动器均采用PC+运动控制卡为上位机,运动控制卡通过PCI插槽和IO口分别与计算机和电机驱动器进行通讯,在此基础上,组建金属3D打印的控制系统。其中运动控制卡采用比较成熟的型号为PCI-1245L对控制系统进行设计,其最多可以控制4轴电机,脉冲输出频率高达1MPPS,可经由跳线设置为单端输出或差分输出,且配有高性能FPGA,包括SoftMotion算法,能够实现运动轨迹和时间的控制,可以满足同步运动需求。其运动控制卡原理结构图,如图6所示。

图6 运动控制卡原理结构图Fig.6 The Principle of Motion Control Card

4.3 控制系统的人机界面

整个软件系统是运用面向对象C#语言进行开发设计的,能快速开发出控制程序,并便于日后的调试维护。运行于Windows操作系统下。软件系统主要功能是读取G代码文件,根据待成形零件的分层打印数据,控制等离子弧焊设备、送丝机和三维机械臂协调工作;可以进行模拟加工,对成形的状态进行监视,并对故障状态进行处理,其界面,如图7所示。

图7 控制系统人机界面Fig.7 Man-Machine Interface Control System

5 基础工艺试验结果

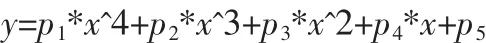

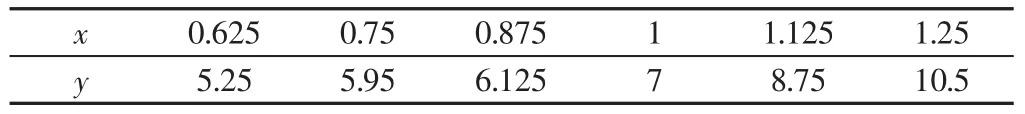

利用以上设计的金属3D打印系统,经过多次的试验研究,得到了合适的工艺参数[9],如表1所示。并在该合适工艺条件下对焊道之间的搭接率[10]和单道多层进行研究,在40%的搭接率下,两平行焊道之间能良好的结合;在堆焊层数大于等于5层时,焊道的宽高值趋于稳定。实验研究过程中,在不改变其他影响因素的情况下,发现扫描速度与送丝速度之间存在一定的关系,主要通过实验得到的焊道宽度和高度的改变表现出来。在实际应用中,往往通过给定的焊缝高度值来确定速度参数,因此在以上实验的基础上,使用MATLAB的拟合工具箱对焊缝高度为1.5mm下的相对应的送丝速度和扫描速度近似曲线拟合和回归分析,如表2所示。得到了4阶拟合符合实验结果,拟合结果,如图8所示。其4阶拟合方程为:

式中:y—送丝速率;x—扫描速率,5个系数分别为p1=-179.2,p2=686.9,p3=-954.8,p4=576.6,p5=-122.5。

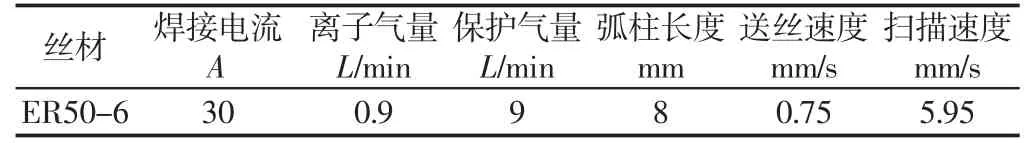

表1 单道单层的合适的工艺参数Tab.1 Suitable Process Parameters of Single Channel Monolayer

表2 送丝速率x和扫描速率y单位:mm/sTab.2 Wire Feed Rate of X and Scanning Rate of Y

图8 送丝速度和扫描速度的3阶和4阶曲线图Fig.8 Wire Feeding Speed and the Scanning Speed Curve of Order 3 and 4 Order

6 结语

基于微束等离子金属3D打印试验平台的构建是一个集微束等离子焊接工艺、数字控制和3D打印技术的综合系统。该系统实现了对微束等离子弧焊装置、三维机械臂、送丝机和配套工控机的集成控制。

通过试验,得出该系统能有效的控制成形过程中的各种规范参数,通过对单道焊道的各因素进行实验,得出扫描速度与送丝速度之间的曲线关系,并对焊道间的搭接率进行了研究,得到了较好成形表面下的搭接率,为后续直接成形金属提供了理论和实验基础。