离合器轴向非线性特性对离合器分离力-分离位移的影响研究

2018-10-19万里翔刘雪莱陈权瑞侯秋丰王善南上官文斌

万里翔,刘雪莱,陈权瑞,侯秋丰,张 晨,王善南,上官文斌

(1.西南交通大学 机械工程学院,成都 610031;2.华南理工大学 机械与汽车工程学院,广州 510641; 3.宁波宏协离合器有限公司,宁波 315807)

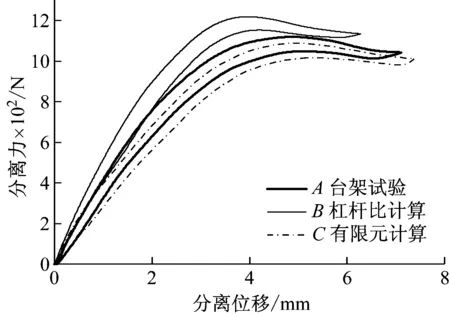

离合器的分离力-分离位移特性是指膜片弹簧小端受到的力与位移(即分离力与分离位移)之间的关系。图1为台架试验测得的某离合器的分离力-分离位移曲线,由于干摩擦阻尼的存在,分离过程与接合过程两条曲线之间存在迟滞;图中A点为最大分离力点,即分离力-分离位移特性曲线上最大载荷值点。B点为分离点,横坐标为离合器的最小分离行程,纵坐标为分离点分离力。A,B两点之间一段分离位移上分离力的谷值称为最小分离力。这里要指出:文献[1]中的的实验数据是仅针对离合器压盘总成和膜片弹簧力-位移特性得到。本文图1中试验测试的是针对离合器总成(包括压盘总成和从动盘总成)的离合器的分离力-分离位移特性。离合器的分离力-分离位移特性对离合器踏板的力-位移特性有非常大的影响:最大分离力(即图1中A点对应的分离力)影响踏板力的峰值,分离力峰谷差值(最大分离力和最小分离力间的差值)影响踏板力峰谷差值,最大分离位移影响最大踏板位移。离合器踏板的力-位移特性是评价离合器操纵舒适性的重要指标。因此,对离合器的分离力-分离位移特性进行深入研究对提高整车踏板舒适性有重要意义。

现有一实车测试得到的离合器踏板力-位移曲线如图2所示,分离和接合过程两条曲线之间存在迟滞,该迟滞是由液压系统的损失、干摩擦阻尼共同作用产生的,幅值较大。分离过程曲线A点为踏板力最大位置,B点是踏板位移结束位置。对于一般乘用车而言,最大踏板力(A点对应的力)在90~120 N区间内会使驾驶员感觉较舒适[2],但是该离合器踏板最大值仅为83 N,不满足设计要求。另外,踏板力峰谷差值要求为10~30 N,以便在踩下踏板的过程中驾驶员有“吸入感”。但是该车型离合器操纵系统中,踏板力峰谷差值仅为4.6 N,无明显“吸入感”。最大踏板位移的合理范围为120~140 mm,图中实测的该款离合器最大踏板位移(0-B)仅为100 mm左右。为了解决以上问题,需研究离合器的轴向力-位移特性与分离力-分离位移特性关系。

A-最大分离力,B-最大分离位移

图2 踏板力-位移特性实测曲线Fig.2 Measured force versus displacement at pedal

离合器分离力-分离位移特性决定于膜片弹簧和波形片轴向非线性特性。通过调整膜片弹簧和波形片可以调节分离力-分离位移特性,从而达到改善踏板舒适性的目的。当离合器操纵系统的布置确定之后,要改进最大踏板力与踏板位移时,可以通过设计与调整离合器的分离力-分离位移曲线,达到改善离合器踏板操纵舒适性的目的。

大部分学者从三个角度出发开展离合器操纵系统的舒适性方面的研究:膜片弹簧力-位移特性,波形片轴向力-位移特性;离合器操纵机构优化。膜片弹簧力-位移特性研究方面:Amisano等[3-5]搭建了专项实验台,测试得到了膜片弹簧小端位移与离合器传递转矩的关系。深入研究了膜片弹簧力-位移特性对离合器传递转矩能力的影响。研究结果发现:离合器压盘损会改变膜片弹簧安装位置,膜片弹簧受热变形都会对离合器的分离力-分离位移特性以及传递转矩的能力产生影响。李喜娟[6]在综合考虑膜片弹簧轴向刚度非线性特性以及离合器压壳变形的基础上计算了离合器分离力-分离位曲线,并通过实验对模型进行了验证。但是在计算时,假设了膜片弹簧不存在弹性弯曲变形。Hoic等[7]在研究中指出:在离合器反复接合,导致温升压盘,摩擦片等部件的轴向变形以及膜片弹簧自身温度的升高都会引起膜片弹簧的变形导致离合器整体轴向刚度以及离合器分离力-分离位移特性的变化。文中提出了热变形计算模型,并建立了专项实验台进行实验验证。石晓辉等[8]利用有限元方法得到了与文献[6]类似的结论。

波形片轴向力-位移特性研究方面:Cappetti等[9-10]详细分析了膜片弹簧大端位移,分离轴承位移,波形片变形量三者之间的关系。建立了波形片有限元模型,仿真计算了波形片的力-位移特性,并分析了温度的变化对波形片轴向刚度的影响。Sfarni等[11]也进行了类似的工作,并详细的研究了波形片尺寸参数对力-位移特性的影响。Vasca等[12]在综合考虑膜片弹簧以及波形片力-位移特性的基础上,建立离合器接合,压紧力模型。对比分析了多中离合器压紧力模型以及传递力矩等效半径模型对离合器接合过程传递转矩的影响。最后用所建立的模型计算分析了离合器接合产生的滑摩功。但是建立的模型中,做出了膜片弹簧为刚形体的假设。Czel等[13]研究发现,在重载工况下,离合器反复频换的起步、换挡会导致波形片迅速升温,轴向刚度增大,轴向压缩量减小。文献[14]在此基础上,研究了波形片热变形对离合器传递转矩能力的影响。

离合器操纵机构优化研究方面:Hong等[15]搭建了专项实验台,实验得到了离合器踏板力-位移特性曲线。研究了离合器操纵系统中的液压缸直径和液压缸空行程对踏板力-位移特性的影响。并在后续的研究中建立了包含液压缸的离合器操纵机构的数学模型[16],计算了离合器踏板力-位移特性曲线并于实验结果进行了对比。Lee等[17]指出:离合器操纵机构液压缸和活塞间的摩擦会对离合器踏板力-位移特性产生影响。根据实验得到的离合器踏板力-位移特性曲线,计算出了液压缸和活塞间的摩擦系数。朱文博等[18]建立了离合器操纵机构的数学模型,通过对助力弹簧的参数优化,改善了离合器踏板力-位移特性;通过台架实验验证了方法的正确性。

综上所述,膜片弹簧力-位移特性,波形片轴向力-位移特性;离合器操纵机构的设计都会对离合器踏板的力-位移特性产生一定的影响。在过往的文献中,对于这三者的研究相对独立。没有人在综合考虑:膜片弹簧力-位移特性,波形片轴向力-位移特性,膜片弹簧弹性弯曲变形这三个因素的基础上建立离合器分离力-分离位移的模型。通过调整离合器分离力-分离位移来优化离合器踏板力-位移特性的研究工作也较少。

本文基于离合器轴向非线性特性参数调整以调节离合器分离力-分离位移特性,进而达到改善离合器踏板操纵舒适性的目的。分析了离合器膜片弹簧、从动盘波形片等部件之间的轴向力和位移关系;研究了膜片弹簧工作点位置和波形片刚度对离合器分离力-分离位移特性的影响。利用离合器操纵系统试验台,对离合器操纵系统进行踏板力-位移特性测试,将调整前后的踏板特性测试曲线进行了对比,分析表明,离合器踏板操纵舒适性得到改善,验证了本文建立的离合器模型以及分离力-分离位移特性调整方法的正确性。

1 离合器分离力-分离位移特性分析与计算

分离与接合过程中,离合器分离力的变化取决于膜片弹簧轴向刚度特性和工作行程,以及波形片轴向刚度特性。图3表示的是离合器总成中膜片弹簧大端和小端力矩的平衡关系。离合器总成安装在飞轮上,并处于压紧状态。压紧力通过离合器压壳通过支点施加到膜片弹簧上。膜片弹簧大端与压盘接触,并产生压力FT,迫使压盘压紧从动盘总成;从动盘总成位于压盘和飞轮之间,由摩擦片和夹在中间的波形片组成。当驾驶员踩下离合器踏板,分离轴承推动膜片弹簧小端,膜片弹簧小端受到分离力FA,同时波形片此时因压缩并产生反向的力FB。

1.1 膜片弹簧大端力-位移特性

膜片弹簧是离合器的关键零件,其大端通过压盘给离合器的从动盘(包含波形片)施加轴向压紧力,其小端与分离轴承接触[19]。

在测试膜片弹簧大端力-位移特性时,卸下从动盘上的波形片。在离合器盖的安装孔处施加力将压盘总成水平固定,压盘与试验台上的做动端接触,膜片弹簧小端处于自由状态。试验台做动端给压盘施加位移,膜片弹簧受力压缩。到达一定距离后,做动端回到原位,膜片弹簧逐渐恢复初始状态。通过安装在做动端上的位移和力传感器得到膜片弹簧的大端力-位移特性,实测的结果见图4。

1-膜片弹簧;2-波形片;3-飞轮;4-摩擦片;5-压盘;6-压壳

图4 实测膜片弹簧大端力-位移特性曲线Fig.4 Measured force versus displacement at large end of a clutch

图4中,膜片弹簧的工作行程为AB段。A点为膜片弹簧工作点,即离合器安装状态下膜片弹簧的预压位置,它决定了离合器的最大压紧力;B点为膜片弹簧工作行程的终点位置。A点位置需根据离合器设计的最大压紧力值确定,B点位置根据设计的离合器踏板位移值和液压系统的液压比(即液压主缸与分缸的截面积之比)确定。

1.2 波形片力-位移特性

波形片沿圆周分布于离合器从动盘中,其轴向力-位移特性可以使离合器在接合过程中压紧力逐渐增大,接合转矩也逐渐增大,从而使接合更平顺。

在测试波形片轴向力-位移特性时,将从动盘(含波形片)水平放置在工位表面,轴心与试验台做动端中心对齐。做动端在从动盘摩擦片表面施加轴向力,轴向力逐渐增大到预设值后,再逐渐减小。利用安装在做动端上的力和位移传感器,可以测试得到波形片的力-位移特性曲线。

1.3 离合器的分离力-分离位移特性分析

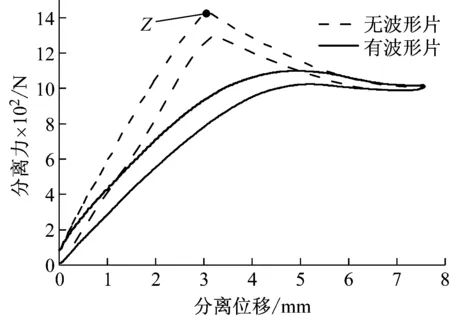

波形片对离合器的分离力-分离位移特性有较大的影响,图5(a)为波形片存在与否对离合器分离力-分离位移特性的影响对比。波形片对压盘位移(即压盘轴向移动的距离)也有较大影响,图5(b)为有无波形片时的离合器压盘位移-分离位移曲线对比。

(a) 有无波形片时的离合器分离力-分离位移曲线

(b) 有无波形片时的压盘位移曲线

图5 有无波形片时的离合器分离力-分离位移曲线和压盘位移曲线

Fig.5 Clutch release force versus release displacement and pressure plate displacement curve with/without wave plate

无波形片时,分离过程中分离力-分离位移曲线z点之前的直线段是分离力FA作用下由于膜片弹簧小端的弹性变形产生的。只有当FA≥(l1/l2)FT,压盘才开始逐渐移动。无波形片的情况下,从动盘的厚度几乎不随压紧力变化,一旦压盘的位移大于0,则离合器彻底分离,传动系动力传递立即中断。在接合过程中若没有波形片缓冲,压紧力将急剧上升,造成强烈的冲击。

有波形片时的分离曲线则比无波形片时的分离力-分离位移曲线更平顺,而且最大分离力降低,如图5(a)所示。有波形片时,膜片弹簧大端处力的关系见图6。分离过程开始时,膜片弹簧预压至工作点位置,其大端产生力FT。FT通过压盘作用于从动盘的波形片,波形片受力压缩,产生反向的力FB,FT与FB的合力接近于0。所以当膜片弹簧小端受到分离力FA时,压盘立即开始移动,但从动盘厚度的增加补偿了压盘的位移,压盘与从动盘并未立即分离。随着压盘位移(即大端位移)的增加,膜片弹簧大端产生的力FT有所减小,波形片由压缩状态逐渐恢复,其产生的轴向力FB也逐渐减小且比FT减小的幅值更大,大端处的合力FT-FB呈非线性上升趋势。

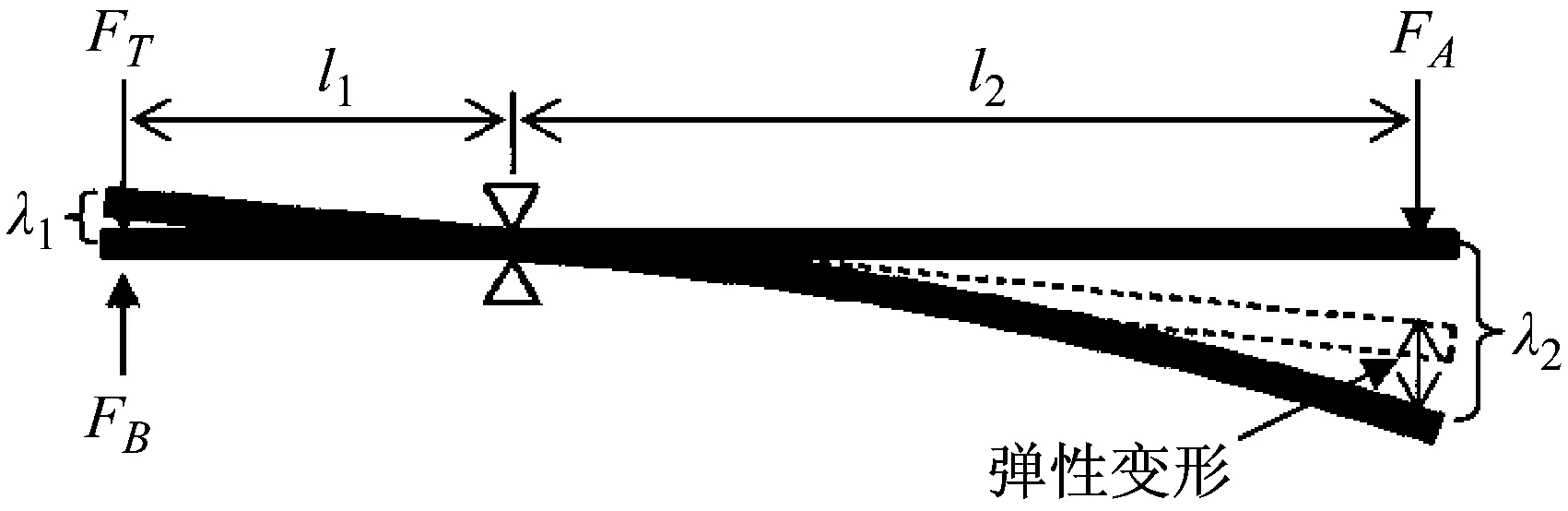

实际上,膜片弹簧小端受力时会产生一定的弹性弯曲变形,如图7所示。膜片弹簧小端的位移由绕支点旋转的位移和膜片弹簧分离指产生的弹性弯曲变形共同组成。

图6 作用在膜片弹簧大端的力-位移曲线Fig.6 Force versus displacement acting at large end of diaphragm spring

图7 膜片弹簧小端弹性变形示意图Fig.7 Elastic deformation of small end of a diaphragm spring

离合器的分离力-分离位移特性是指膜片弹簧小端处的力FA与位移λ2的关系。而试验得到的膜片弹簧力-位移特性曲线和波形片力-位移特性曲线均为作用于膜片弹簧大端处的力与位移λ1的关系。由于膜片弹簧小端产生附加的弹性变形,膜片弹簧大端位移λ1与小端位移λ2关系并不是线性的。所以,仅依据膜片弹簧大端的力-位移特性曲线、波形片力-位移特性曲线、杠杆比,不能得到离合器的分离力-分离位移曲线(FA-λ2)。因此,本文采用有限元计算分析的方法,得到离合器的分离力-分离位移特性。

1.4 离合器分离力-分离位移特性的计算分析

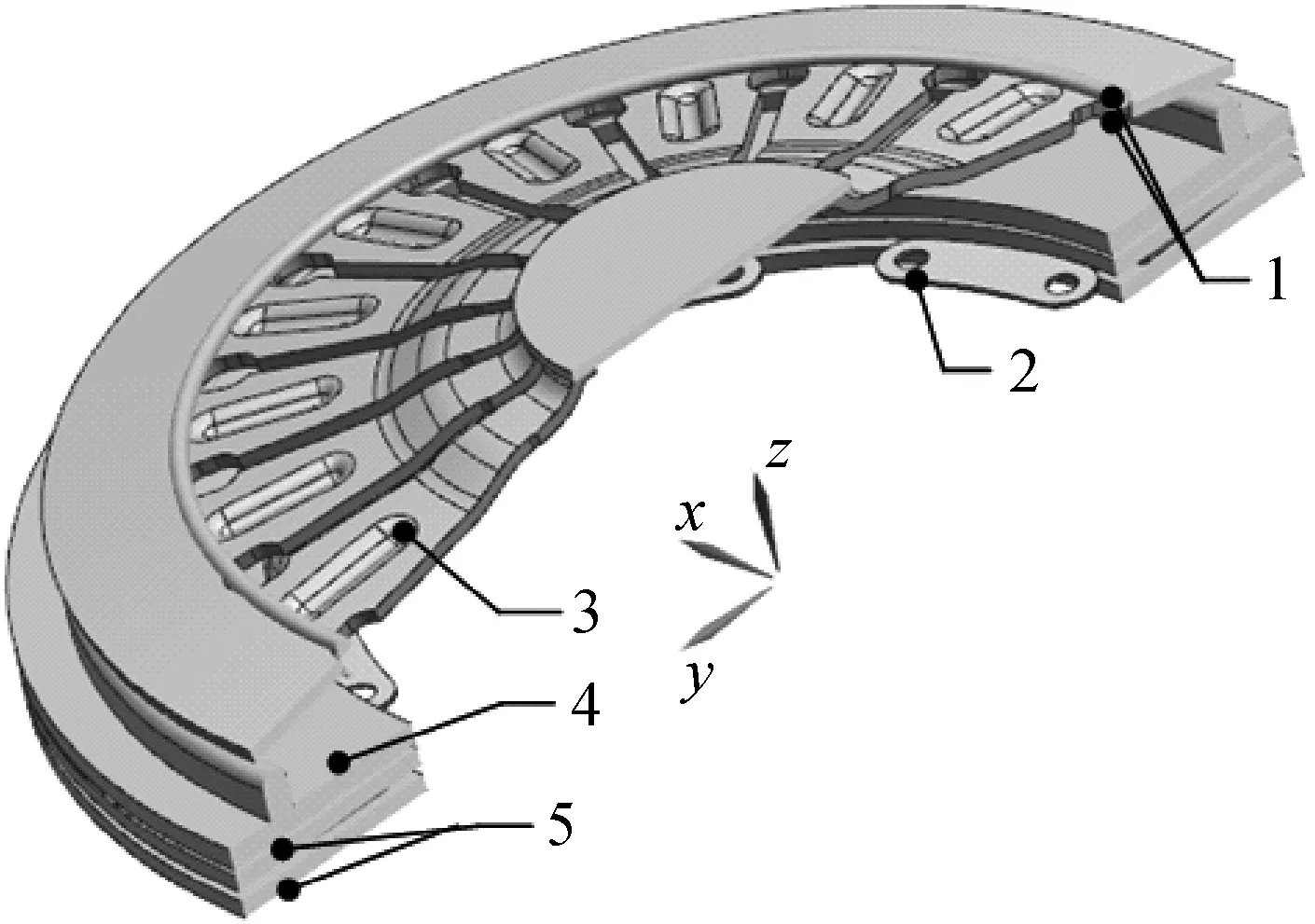

建立离合器的二分之一模型,将离合器壳、支撑铆钉、螺栓等零部件直接省略或用等效边界条件进行替代,将分离轴承简化为一圆盘,简化结果如图8所示。

1-支撑环;2-波形片;3-膜片弹簧;4-压盘;5-摩擦片

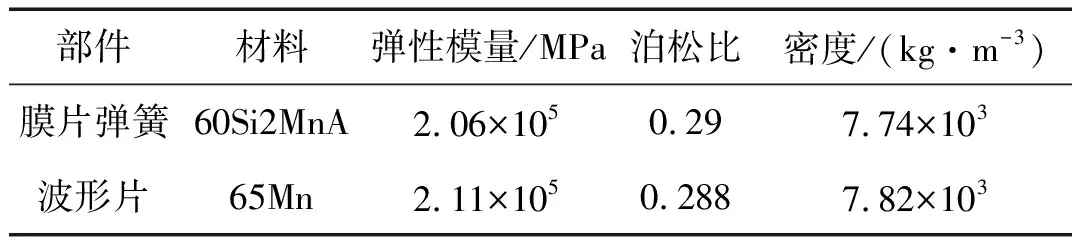

压盘、摩擦片、支撑环设为刚体,用面网格进行划分,无需赋予材料属性。膜片弹簧和波形片设为柔性体,材料参数见表1。

表1 膜片弹簧与波形片的材料参数Tab.1 Material parameters of diaphragm

设置圆盘与膜片弹簧小端接触,上、下支撑环分别与膜片弹簧上、下表面接触,压盘上圆弧与膜片弹簧下表面接触,波形片上、下表面分别与两片摩擦片接触;查得接触面间的摩擦因数为0.38。固定上、下支撑环;波形片螺栓孔施加径向约束。

模拟实际中离合器的安装和工作过程,将分离力-分离位移特性分析分为3个步骤。

步骤1 预压行程:给底面的摩擦片施加沿z轴正向的位移,使得该行程结束时,波形片处于压紧状态,膜片弹簧处于安装状态(大端位移4.0 mm)。

步骤2 分离过程:给小端施加沿z轴负向的位移,使膜片弹簧大端在杠杆作用下抬升,此时波形片因受到的压力逐渐减小而缓慢恢复。最终波形片完全恢复,压盘与摩擦片完全分离并有一段间隙。输出分离过程中膜片弹簧小端的力和位移。图9为分离过程完成时离合器变形图。

在此次研究中针对所有腰椎间盘突出患者,先采用CT进行诊断,并记录相关的数据信息。然后采用磁共振成像再次进行诊断,同样记录相关的数据信息,以便后期二者诊断数据上的对比。

步骤3 接合过程:给小端施加沿z轴正向的位移,使系统恢复至预压行程结束时的状态。输出接合过程中膜片弹簧小端的力和位移。

如前文所述,膜片弹簧大端力-位移特性曲线和波形片力-位移特性曲线于膜片弹簧大端处的力与位移λ1的关系均可以通过试验得到,如果膜片弹簧在分离过程中不存在弹性弯曲变形,则膜片弹簧的小端位移和大端位移之间满足杠杆比关系,即:λ2=(l2/l1)λ1,则离合器的分离力-分离位移曲线(FA-λ2)可以通过试验得到的膜片弹簧和波形片的力-位移特性曲线以及杠杆比关系直接计算得到。计算的结果如图10中B曲线所示。

图10中A为台架试验测得的分离力-分离位移曲线;曲线C为有限元方法计算得到的分离力-分离位移曲线。以曲线A为依据,对比三条曲线。发现曲线B与A趋势相近,但数值的差别较大,说明定量分析时膜片弹簧附加变形量不能忽略;曲线C与A一致性较好,验证了有限元模型的正确性。

图9 分离过程完成时离合器变形图Fig.9 Clutch deformation diagram when the release force-displacement process completed

图10 分离力-分离位移曲线Fig.10 The release force versus displacement of a diaphragm spring

通过改变离合器分离力-分离位移特性实现对离合器踏板力-位移曲线的调节,有三种方法:①按照需求选用不同力-位移特性的膜片弹簧;②选用不同力-位移特性的波形片;③不替换膜片弹簧和波形片,仅对膜片弹簧的工作点位置进行调节。方法①存在的问题是:常用来计算膜片弹簧特性的常用公式A-L是在蝶形弹簧的基础上推出的,将其应用于膜片弹簧时误差很大。而且,替换膜片弹簧可能需要重新配套压盘总成,耗时费力。而选用不同刚度的波形片或调整膜片弹簧工作点位置以改善离合器的分离力-分离位移特性,则可以避免上述问题。

2 膜片弹簧工作点位置与波形片特性对离合器分离力-分离位移特性的影响

调整膜片弹簧的工作点位置或选用不同刚度的波形片,进行单一变量下的有限元仿真分析或理论计算分析,观察其对离合器分离力-分离位移特性的影响。

2.1 膜片弹簧工作点位置对离合器分离力-分离位移特性的影响

改变膜片弹簧工作点位置(即改变其大端预压位移),利用有限元方法分析其对离合器分离力-分离位移特性的影响。其它条件不变,仅改变预压行程施加在摩擦片上的沿z轴正向的位移,使得膜片弹簧大端预压位移分别为3.8 mm、4.0 mm、4.2 mm。

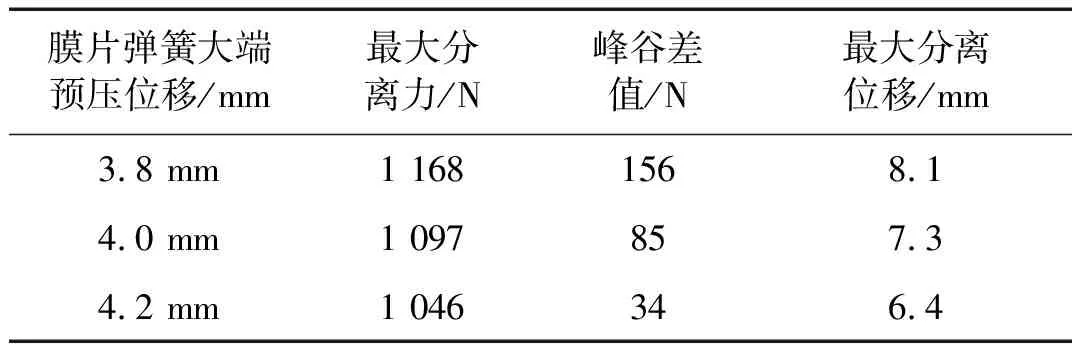

不同膜片弹簧大端预压位移时的分离力-分离位移曲线最大分离力、峰谷差值、分离位移如表2所示。从表中可以看出,膜片弹簧大端预压位移越小,离合器分离力-分离位移曲线的最大分离力越大。由于离合器壳的限位作用,膜片弹簧大端预压位移越小时,分离力-分离位移曲线峰谷差值越大,最大分离位移也越长。

表2膜片弹簧大端预压位移对离合器分离力-分离位移特性影响

Tab.2Influenceofpreloadatlargeendofdiaphragmspringonthereleaseforce-displacementperformanceofclutch

膜片弹簧大端预压位移/mm最大分离力/N峰谷差值/N最大分离位移/mm3.8 mm1 1681568.14.0 mm1 097857.34.2 mm1 046346.4

2.2 波形片特性对离合器分离力-分离位移曲线的影响

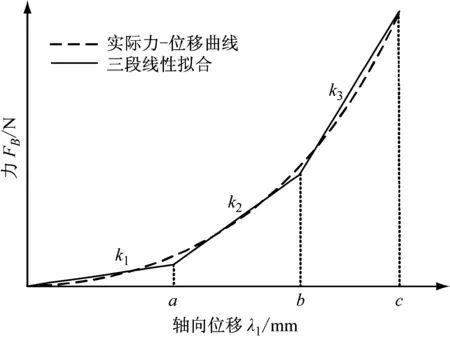

图11 波形片轴向力-位移特性三段线性拟合Fig.11 Three-stage linear fitting of axial force-displacement characteristics of wave plate

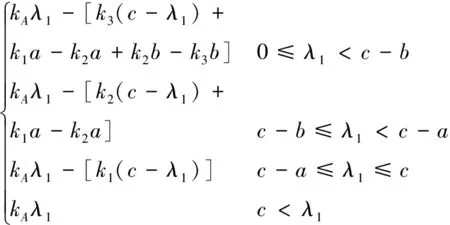

波形片轴向的力FB与轴向位移λ1的关系为

FB=

(1)

式中:λ1为波形片轴向位移。

为了理论计算方便,膜片弹簧的大端力FT与轴向位移λ1(图4中AB段)简化为一次线性函数

FT=kAλ1

(2)

式中:kA为一次函数的斜率。

综上所述,大端合力FT-FB与大端位移λ1的关系为

FT-FB=

(3)

分别采用上述理论计算和有限元计算两种方法,研究波形片的弹性特性对离合器分离力-分离位移特性的影响。对图11所示的波形片和图4所示的离合器大端的力~位移进行线性化,得到的各段的刚度与拐点坐标见表3。

表3波形片各段的刚度与拐点坐标,离合器大端的刚度

Tab.3Stiffnessandcoordinatesoftuningpointforwaveplate,stiffnessofclutchatlargeendparameter

参数参数值参数参数值kA/(N·mm)-1 167a/mm0.25d/mm1.5b/mm0.5k1/(N·mm-1)2 096l1/mm17k2/(N·mm-1)4 252l2mm63

2.2.1 忽略膜片弹簧的弯曲变形

忽略膜片弹簧的弹性弯曲变形,膜片弹簧大端力FT-FB和小端力FA,大端位移λ1和小端位移λ2之间都同时满足杠杆比关系,所以,离合器的分离力-分离位移曲线(FA-λ2)可以通过理论计算公式得出。

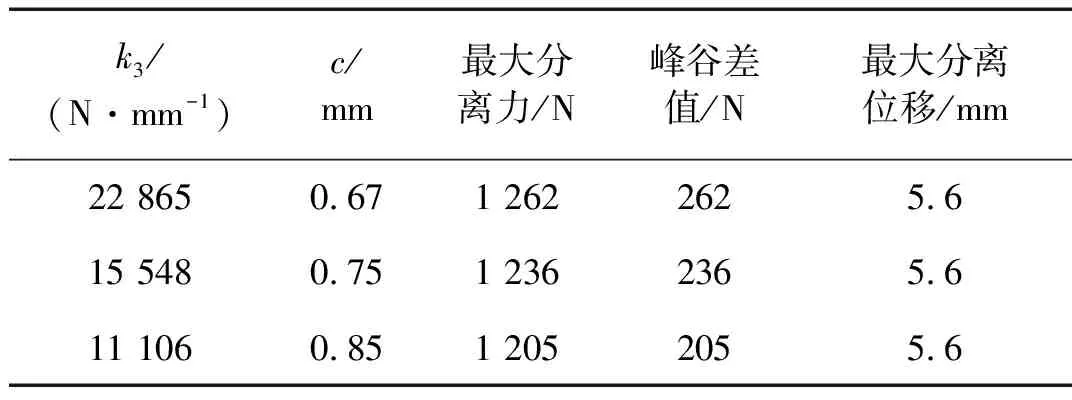

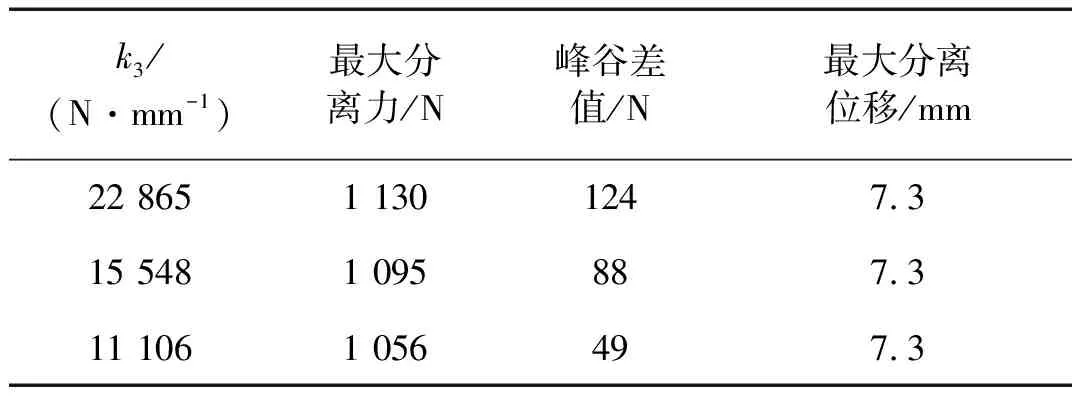

实际的波形片变形量(图11中c到原点的距离)一般仅为0.6~0.8 mm。而ab段作为过渡段,范围较小,且较难准确控制。第一段刚度k1数值较小,对离合器的分离力-分离位移影响不大。而第三段刚度k3不仅数值最大,对离合器的分离力-分离位移影响最大,同时,在实际工程中仅需改变波形片过渡段曲率即可实现,改变方便。因此本文重点研究第三段刚度k3对离合器的分离力-分离位移的影响。改变图11中波形片第三段刚度k3。

令k3分别为22 865 N/mm、15 548 N/mm、11 106 N/mm,压紧力保持5 450 N不变,计算得到波形片最大轴轴向位移,分离力-分离位移曲线最大分离力、峰谷差值、分离位移如表4所示。从表中可以看出,k3越大,波形片最大轴向位移c越小,波形片就会越早恢复为无压缩状态。此时离合器分离力-分离位移曲线的最大分离力对应的膜片弹簧大端施加在压盘上的压紧力越大,峰谷差值越大,最大分离位移不变。

表4 k3对离合器分离力-分离位移特性的影响(忽略膜片弹簧变形)Tab.4 Influence of the stiffness at section 3 (k3)of wave plate on clutch release force-displacement characteristics (ignoring deformation of diaphragm spring)

2.2.2 考虑膜片弹簧的弯曲变形

利用1.4节的对离合器分离力-分离位移特性分析的有限元方法研究波形片的刚度k3对离合器分离力-分离位移特性的影响,计算结果如表5所示。结果表明:考虑膜片弹簧变形的离合器分离力-分离位移特性的有限元计算结果和不考虑膜片弹簧变形的计算结果趋势是一致的,即:k3减少,最大分离力与峰谷差值减少,但有限元计算结果更符合实际。

表5k3对离合器分离力-分离位移特性的影响(考虑膜片弹簧变形

Tab.5Influenceofk3onclutchreleaseforceversusdisplacement(consideringdeformationofdiaphragmspring)

k3/(N·mm-1)最大分离力/N峰谷差值/N最大分离位移/mm22 8651 1301247.315 5481 095887.311 1061 056497.3

3 离合器踏板力-位移特性的改进

根据上述分析,确定该离合器改进方法为调整膜片弹簧工作点位置:减小该离合器总成的摩擦片或压盘厚度0.2 mm,使膜片弹簧大端预压缩位移由原先的4.0 mm变为3.8 mm。

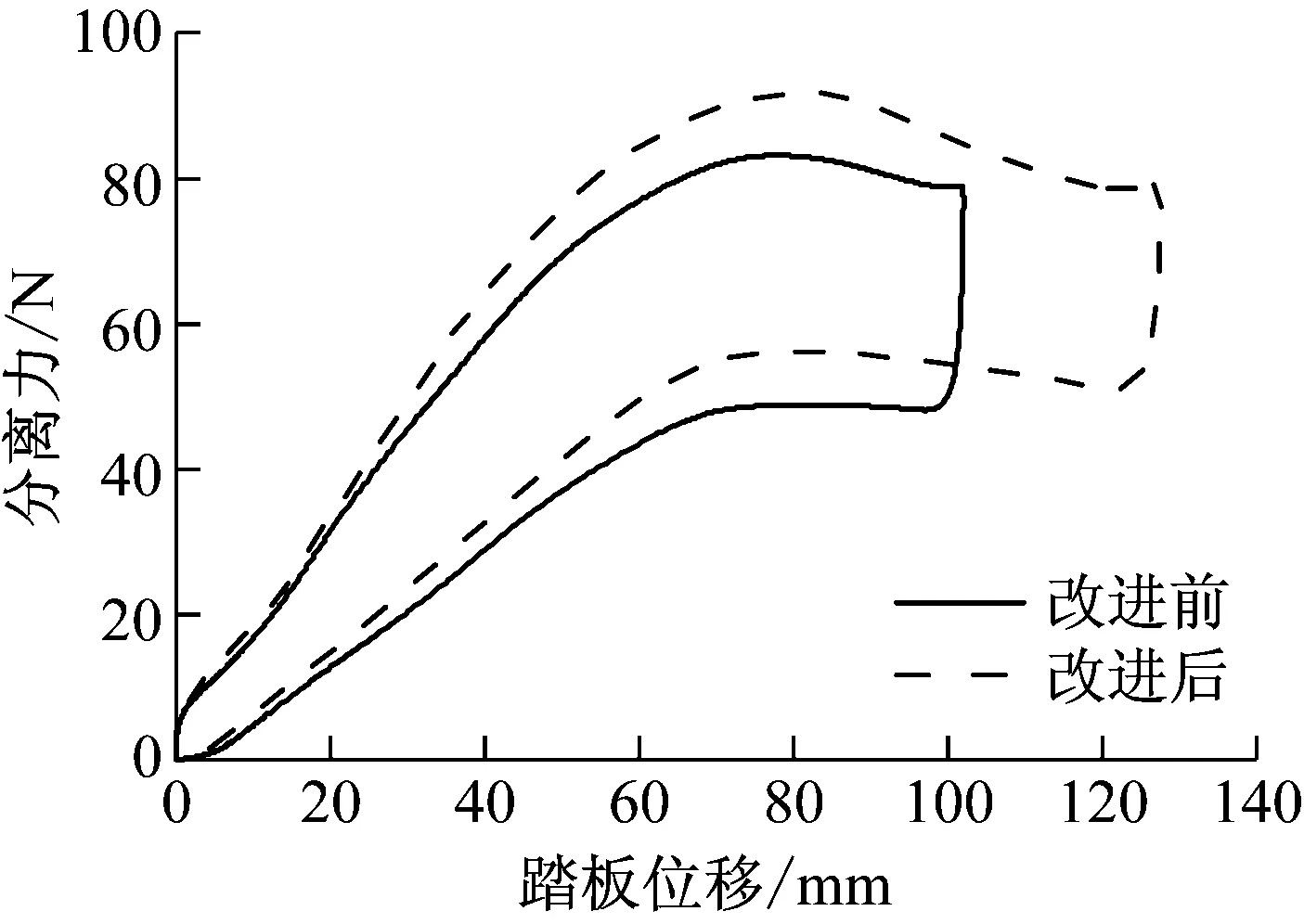

为此设计一款新的离合器从动盘,从动盘的摩擦片厚度(非摩擦接触面)比改进前减小0.1 mm,使得从动盘的总厚度比改进前减少0.2 mm。改进前后两款离合器分离力-分离位移特性的台架试验结果见图12,改进后,分离位移延长了0.8 mm,最大分离力增大了71 N,分离力峰谷差值增大了71 N。

图12 改进前后分离力-分离位移曲线对比(仿真)Fig.12 Comparison of release force-displacement characteristics before and after improvement(simulation)

图13为离合器操纵系统试验台,试验台主要由液压操纵系统控制部分、电机、离合器总成、变速箱、测功机五部分组成。测试时,电机输出转速为800 r/min,离合器处于接合状态,变速箱挂空档;缓慢踩下踏板,由测试设备采集下踏板处的位移传感器和力传感器输出的数据。图14为利用该试验台实测得到的改进前后的离合器的踏板力-位移特性曲线。

图14 改进前后踏板力-位移特性曲线对比(试验)Fig.14 Comparison of the measured l force versus displacement at pedal before and after improvement

表6为改进前后踏板力和行程的数值对比。从中可以看出踏板力整体有所增大,最大踏板力由83.3 N增大到92.1 N,踏板过轻的问题得以改善;踏板力峰谷差值由4.6 N增大到13.4 N,踏板吸入感明显增强;最大踏板位移由101 mm延长到123 mm,达到合理的范围。

表6改进前后最大踏板力、峰谷差值、踏板位移对比

Tab.6Comparisonofmaximumpedalforce,peak-valleydifferenceandpedaldisplacementbeforeandafterimprovement

参数最大踏板力/N踏板力峰谷差值/N最大踏板位移/mm改进前83.34.6101改进后9213.4123

4 结 论

(1) 分析了波形片轴向刚度的变化对分离力-分离位移曲线的影响,对波形片轴向力-位移特性进行了三段线性拟合,分析结果表明,第三段的刚度值k3越大,离合器分离力-分离位移曲线的最大分离力越大,峰谷差值越大,最大分离位移不变。

(2) 根据分析结果,对某款存在踏板操纵舒适性问题的离合器总成进行改善。调整方案为将其摩擦片厚度共减小0.2 mm,从而使膜片弹簧工作点横坐标前移0.2 mm。利用离合器操纵系统试验台进行踏板特性测试,将调整前后的踏板特性测试曲线进行了对比。通过对比,发现离合器踏板操纵舒适性得到改善,验证了本文建立的离合器模型以及分离力-分离位移特性调整方法的正确性。