离合器压盘温度场与应力场分析及改进

2020-04-22朱茂桃司俊领田乃利

朱茂桃, 司俊领,*, 姚 鹏, 田乃利

(1.江苏大学汽车与交通工程学院,镇江 212013;2.珠海华粤传动科技有限公司南京研发中心,南京 211100)

离合器是汽车传动系统中的重要组成部件,其主要功用是切断和连接发动机与传动系统间的动力传递,以保证汽车起步时发动机与传动系统平顺接合,确保汽车平稳起步[1]。汽车离合器在接合过程中,动力从曲轴经由飞轮传递到离合器压盘总成,离合器从动盘被夹紧于飞轮和通过膜片弹簧起作用的离合器压盘之间,通过摩擦传递动力,最后经由从动盘毂将动力传给变速器输入轴[2]。压盘和从动盘在摩擦过程中会产生大量的热,压盘温度分布不均匀会产生温度梯度和热应力,使压盘产生热变形,当温度或热应力过大时,就会导致离合器压盘翘曲变形,甚至产生烧蚀,断裂等现象,因此,离合器温度场和应力场的研究能对离合器的设计和优化提供依据。

中外学者对不同条件下的离合器温度场和应力场进行了分析,Abdullah等[3]针对不同的热量分配方法,对比了单次接合和多次接合工况下摩擦副的温度场。Pisaturo等[4]计算了离合器接合过程的热流密度,得到了三种不同负载下多次接合后摩擦副接触面的温度场。Abdullah等[5]利用编制的有限元程序计算了摩擦副滑摩过程的摩擦热和温度场,并在两种不同假设条件下对其进行了对比分析。张铁山等[6]使用试验测得的热载荷作为输入条件,使用有限元法计算了热载荷下离合器压盘的热变形和热应力,分析了接合过程中压盘的变形和应力情况。刘雪莱等[7]建立了汽车动力学模型及压盘有限元模型,使用Anasys软件计算了压盘的温度场和应力场并进行了结构优化。杨亚联等[8]采用热结构耦合仿真方法,在不同接合次数等工况下对湿式离合器钢片的温度场和应力场进行了对比分析。程铖等[9]利用不同的摩擦热流密度模型,对极端工况下的温度场变化进行了对比分析。

综上,目前对离合器热特性的研究主要在摩擦面间摩擦热量的生成与分配、离合器多次接合工况等方面,仍不够全面。单次接合过程摩擦副温度场与应力场的影响因素研究,能为离合器的控制策略和优化等提供依据。现建立并简化单盘干式膜片弹簧离合器压盘和摩擦片的三维有限元模型,结合离合器的实际使用工况,使用ABAQUS软件的直接耦合法计算摩擦副单次接合时的温度场和应力场,分析滑摩转速、压力和压盘厚度对滑摩面温度场和应力场的影响,并针对温度场和应力场对压盘结构进行改进,以期能为离合器的设计提供支持。

1 建立有限元模型

使用Pro/E软件建立了某产品的离合器压盘三维有限元模型,如图1所示。

图1 压盘三维模型

摩擦副的热结构耦合主要分析摩擦产生的热量和摩擦副的弹性结构间的相互影响,且其仿真计算是非线性的[10]。摩擦副滑摩产生的热量绝大部分传递到压盘和摩擦片中,还有一部分由空气带走,当摩擦副温度升高后,由于温度梯度的存在,使摩擦副产生热变形,改变了摩擦副的接触状态,同时接触状态的改变又会影响滑摩产生的热量,两者相互影响。因此,使用直接耦合法更能体现出摩擦副的工况与状态,选择了能够处理高度非线性问题的ABAQUS软件进行直接热结构耦和仿真。为了缩短计算时间节约计算成本,提高网格质量,将模型的倒角、沟槽等对结果影响极小的部分进行了简化,简化后的模型如图2所示。

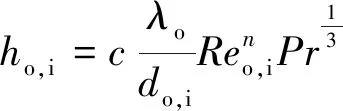

1.1 热传导模型

根据传热学理论,摩擦副在直角坐标系下的三维热传导方程为[11]

(1)

式(1)中:c、ρ、λ分别表示比热容、密度、热传导系数;T为摩擦副的温度;t为滑摩时间;x、y、z为摩擦副的直角坐标。

摩擦副接触表面滑摩产生的热量可以使用热流密度来描述:

q(r,t)=ημPω(t)r

(2)

式(2)中:q为热流密度;η为滑摩功转变为热量的转化率,这里忽略材料磨损的影响,认为所有的滑摩功都转化为热量;μ为滑摩时的摩擦系数;P为摩擦表面间的接触压力;ω为摩擦副主从动端间的转速差;r为摩擦面间任意一点到中心轴的距离。

滑摩产生的热量在压盘和摩擦片间的分配可以通过热流分配系数K来确定[12-13]:

(3)

式(3)中:K与材料的导热系数λ、比热容c、密度ρ相关,由材料本身的固有性质所决定,下标p和f分别表示压盘和摩擦片。

物体有三种基本的传热方式:热传导、热对流和热辐射。离合器摩擦副在接合滑摩过程中的一部分热量会通过与空气的对流换热以及热辐射的方式散发掉,由于离合器接合时间短,其往周围环境的热辐射热量极小,可以忽略不计。摩擦副的内外端面与空气的对流换热作用可以等效为横掠圆柱体强制对流换热模型,其对流换热系数为[11]

(4)

式(4)中:下标o、i分别表示外端面、内端面;Re为模型的雷诺系数;Pr为空气的普朗特数。

1.2 载荷及边界条件

离合器摩擦副开始接合时,动力先由飞轮传递到压盘总成,压盘通过三个凸耳与压盘总成上的传动片连接,然后膜片弹簧开始压紧,施加给压盘轴向的压力,压盘通过摩擦带动摩擦片,直至完全接合。根据实际运作状况,载荷与边界条件设置如下:

(1)在压盘与膜片弹簧接触的凸台上施加压力,同时施加压盘和摩擦片旋转时产生的离心力。

(2)在压盘凸耳处约束住其径向和周向位移,只留出其旋转和轴向位移自由度;约束住摩擦片的径向、周向和轴向位移,留出其旋转自由度。

(3)设置摩擦系数为0.27,压盘与摩擦片的接触设置为“硬接触”,即若压盘与摩擦片的间隙为0,则存在接触压力产生热量,若压盘与摩擦片的间隙大于0,则摩擦副不接触,接触压力也为0,无热量产生。

2 材料与环境设置

压盘和摩擦片材料属性如表1所示,压盘与摩擦片的内外直径相同,内直径155 mm,外直径220 mm,压盘外径处的厚度为9.4 mm。在离合器接合滑摩过程中,假设材料为各向同性且材料物理属性不变,设置摩擦副初始温度与环境温度为20 ℃。

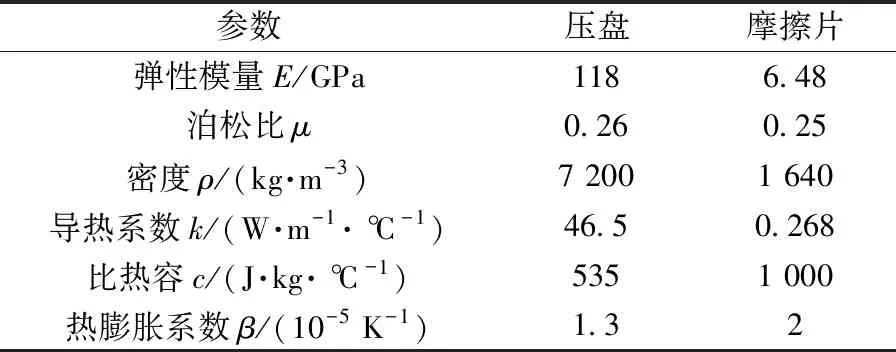

表1 压盘和摩擦片材料参数

3 仿真结果及分析

使用ABAQUS2016的温度结构耦合单元进行有限元分析,根据其实际滑摩情况与工作载荷,在压盘与膜片弹簧接触的凸台处施加压力,初始压力从0~0.2 s线性增加到最大值1 MPa,之后保持1 MPa稳定不变;根据离合器接合过程的转速曲线[14]拟合压盘和摩擦片的转速与实际的转速差。下面重点研究压盘的温度场与应力场,图3为摩擦副初始滑摩转速差为1 000 r/min,膜片弹簧施加的压力为1 MPa,压盘外径处的初始厚度9.4 mm,离合器接合完成时的压盘及摩擦片滑摩面物理量分布云图。

图3 离合器接合完成时滑摩面物理量分布云图

从图3中可以看出,摩擦副摩擦面最高温度与应力出现在其内径处,应力比较集中;压盘外径处轴向变形较大,压盘出现锥形翘曲变形;其结果与文献[6]所示的结果类似,原因是由于其初始结构、安装等,滑摩开始时初始接触压力分布不均匀,不均匀的接触压力导致压盘温度不均,随之产生的热膨胀又会进一步影响摩擦副接触状态,最后使得压盘产生锥形变形翘曲,压盘与摩擦片的接触面积变小,主要接触部分开始向内径移动,最终最大温度与应力出现在内径处。文献[15]对离合器压盘进行了大滑差转速工况滑摩温升试验,发现滑摩结束后,压盘滑摩面内径处磨损痕迹明显,外径处磨损轻微。说明接合过程中压盘发生了锥形变形,主要接触区域在摩擦面内径处,验证了仿真结果的正确性。下面讨论摩擦副转速差,膜片弹簧压力和压盘厚度三个影响因素对摩擦副接触面温度场和应力场的影响。

3.1 转速差的影响

采用的压盘滑摩接触面从内径至外径的径向节点,绘制压盘径向物理量分布曲线,图4和图5所示分别为摩擦副初始转速差750、1 000、1 250 r/min,滑摩结束时的压盘径向温度和应力数值曲线。

从图4、图5中可以看出,压盘摩擦面的最高温度与应力出现在摩擦面的内径处,随着初始转速差的升高,压盘内径处的温升和应力增加明显,最高温度和应力从750 r/min对应的56 ℃、29 MPa增加到1 250 r/min对应的95 ℃、54 MPa,这是因为转速差的增大使滑摩产生的总热量增加,传递到压盘上的热量也相应增大,温度便随之越来越高,压盘摩擦面的应力也有相同的规律。随着初始转速差的升高,盘面的温度梯度与应力梯度也随之变得越来越大,温度与应力分布更加不均匀,压盘最高温度和应力有向内径方向移动的趋势,说明随着转速差的增大,摩擦副的实际接触区域会向内径方向移动,压盘的锥形变形增大,接触区域逐渐向内径方向移动。滑膜面中外径处的温度和应力对转速差的敏感度较小。

图4 不同转速下径向温度分布曲线

图5 不同转速下径向应力分布曲线

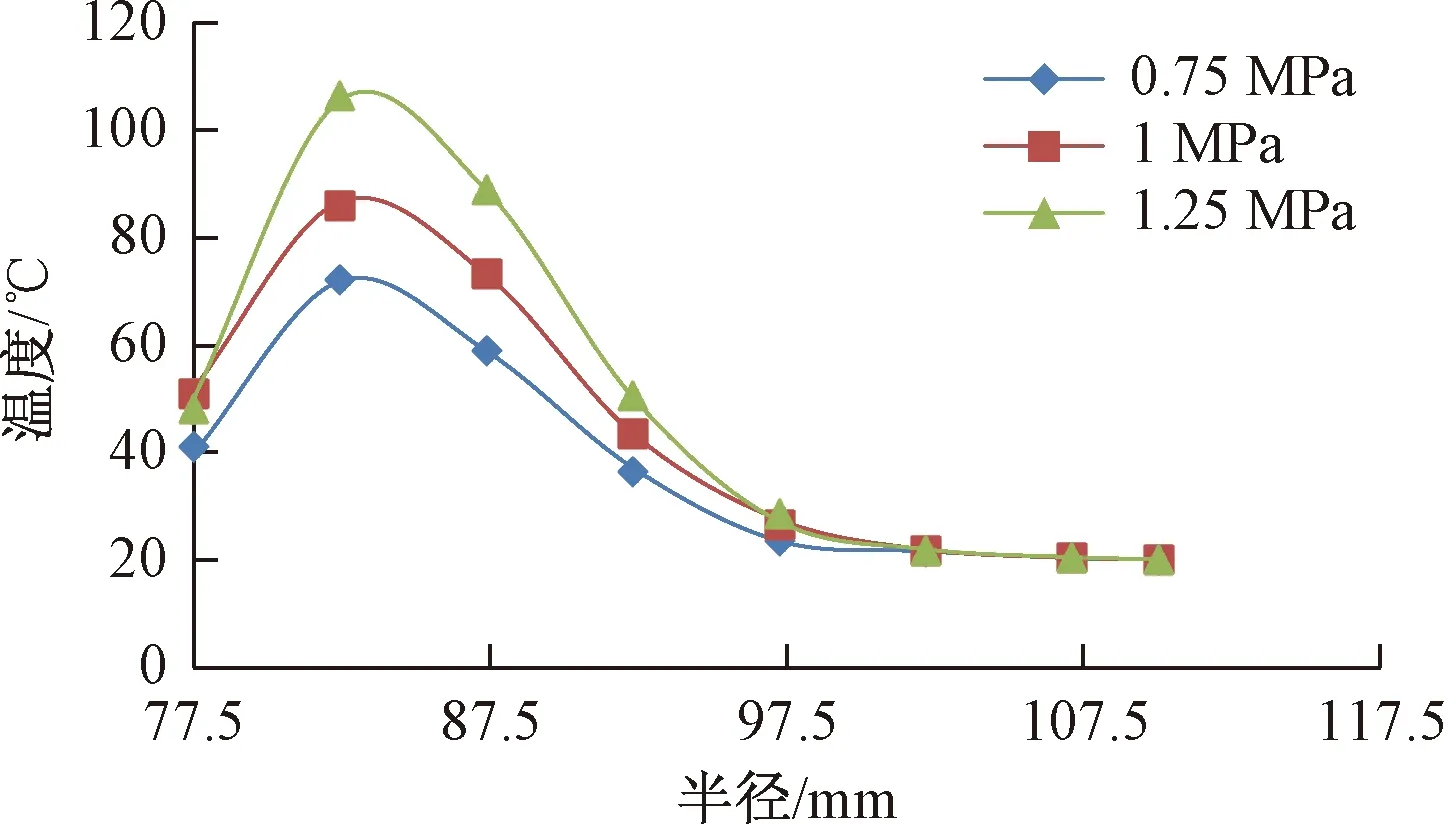

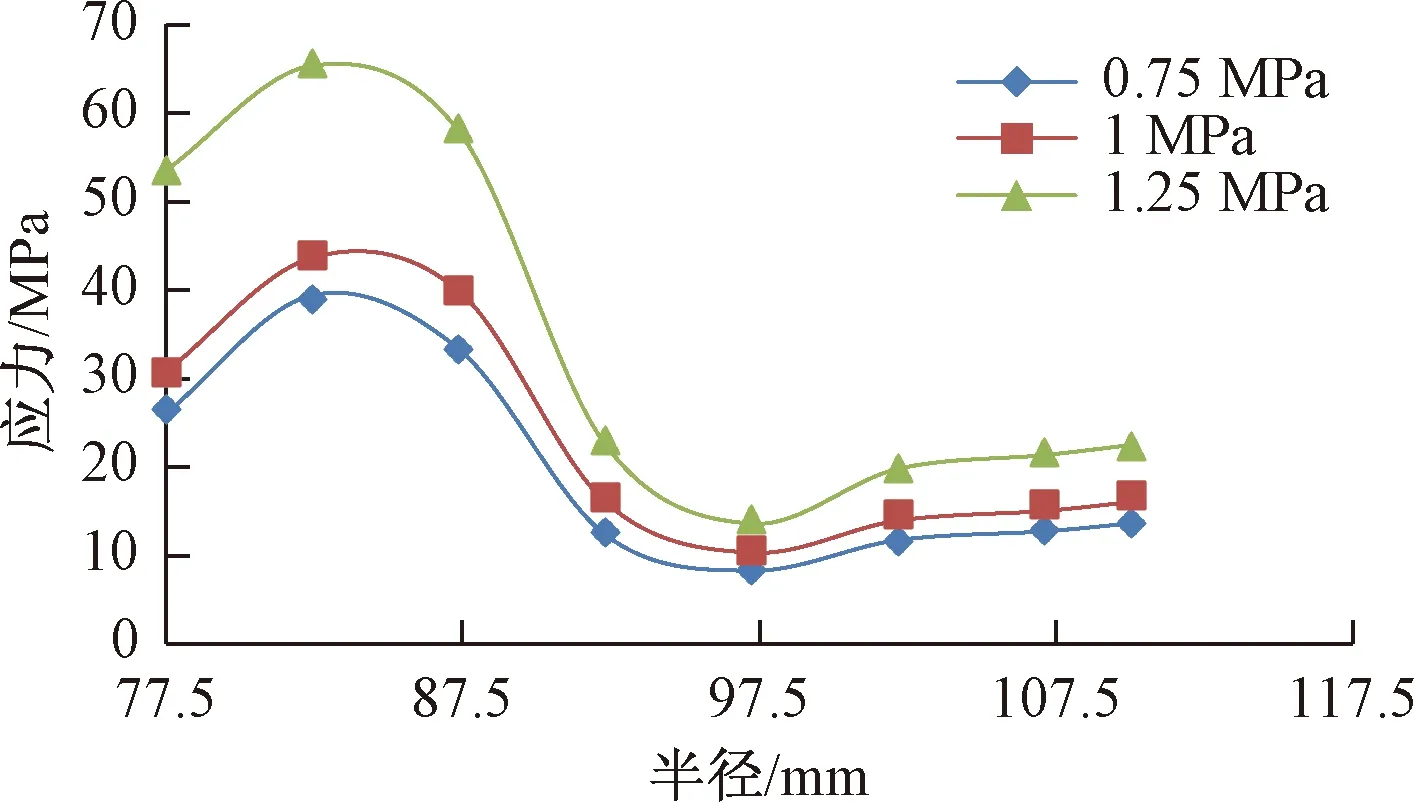

3.2 压力的影响

图6和图7所示为压盘凸台受到的压力分别为0.75、1、1.25 MPa,滑摩结束时的压盘径向温度和应力数值曲线。

图6 不同压力下径向温度分布曲线

图7 不同压力下径向压力分布曲线

从图6和图7中可以看出,初始压力的升高会增加压盘滑摩面的最高温度和最高应力,从0.75 MPa对应的71 ℃、39 MPa增加到1.25 MPa对应的105 ℃、65 MPa,说明膜片弹簧压力的增大同样会使滑摩产生的热量增加,增加其最高滑摩温度和最高应力;但随着压力的增加,最高温度和应力始终出现在内径处,且不随着压力的增大而有移动的趋势,对摩擦接触的影响较小,同时对滑摩面中外径的温度和应力数值产生的影响较小。

3.3 压盘厚度的影响

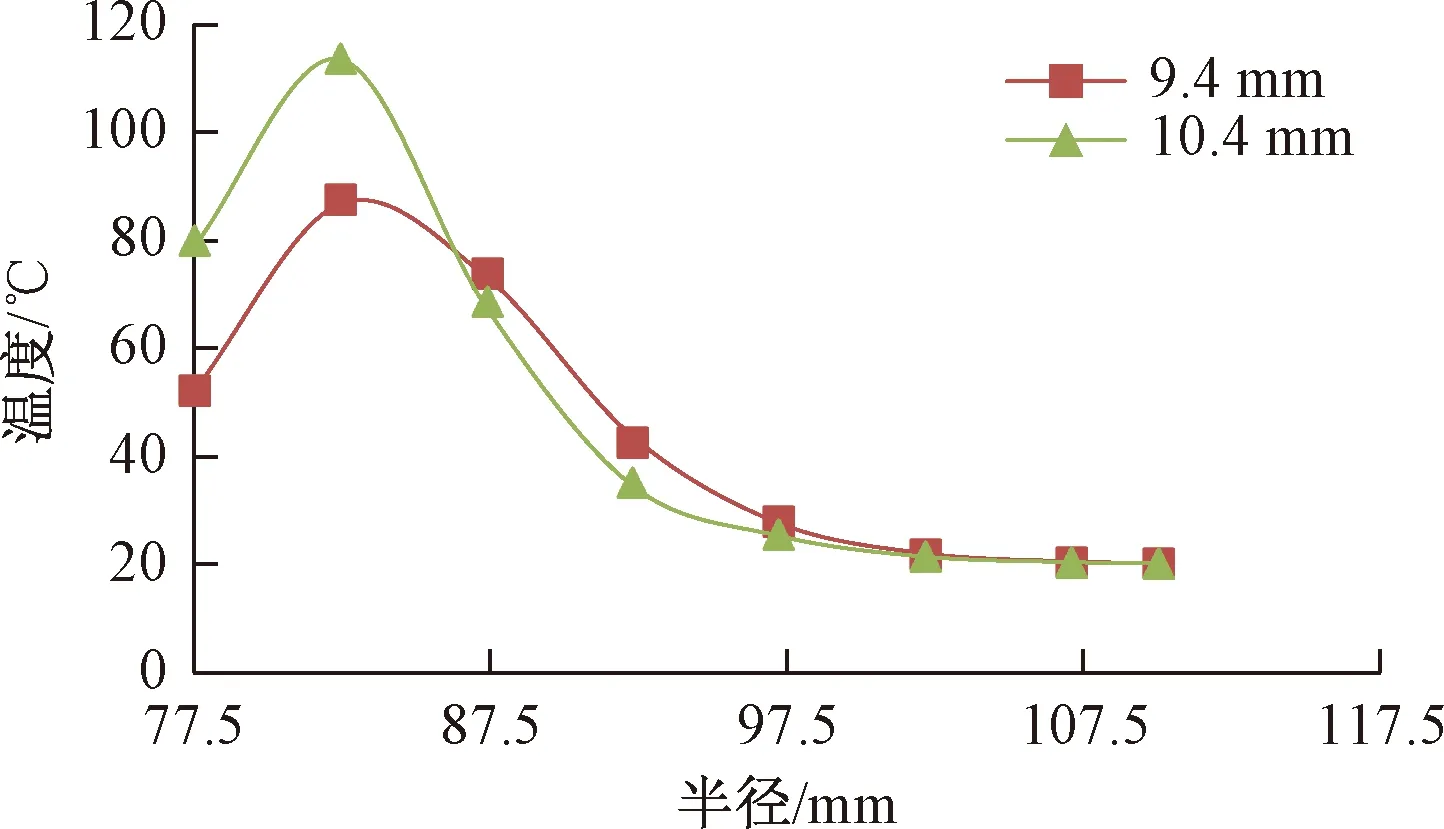

图8和图9所示为压盘外径处厚度分别为9.4 mm和10.4 mm,滑摩结束时的压盘径向温度和应力数值曲线。

图8 不同压盘厚度下径向温度分布曲线

图9 不同压盘厚度下径向应力分布曲线

从图8和图9中可以看出,随着压盘厚度的增加,其滑摩面最高温度有所增加,但差距不大,从温度的变化趋势看,由于压盘厚度的增加影响了压盘热量的传导,其最高温度在径向的影响范围逐渐变小,高温区域更加集中,温度变化更加剧烈,中外径处的温度基本无变化。与大温度梯度相对应的是应力的增大,随着压盘厚度的增加,其高温集中区域的应力也相应的随之明显变大。可见增加压盘的厚度能够增加其热容量,容纳更多的热量,但也会降低热量的传导范围,使高温区域集中,应力增大。

4 压盘结构优化与分析

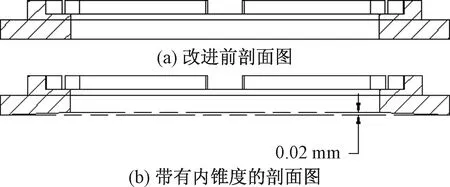

由于压盘的锥形翘曲变形与摩擦面内径处的温度与应力集中,将会减小摩擦副的摩擦面积与作用半径,影响其传扭能力;且长时滑摩时会使内径处温度过高,造成烧蚀磨损,引起离合器性能下降甚至失效。因此,对压盘进行了结构改进,根据之前的仿真,压盘轴向最大轴向翘曲变形量约为0.02 mm,据此在压盘摩擦面增加了内锥度,设置压盘内外径处的高度差为0.02 mm,改进结构如图10所示。

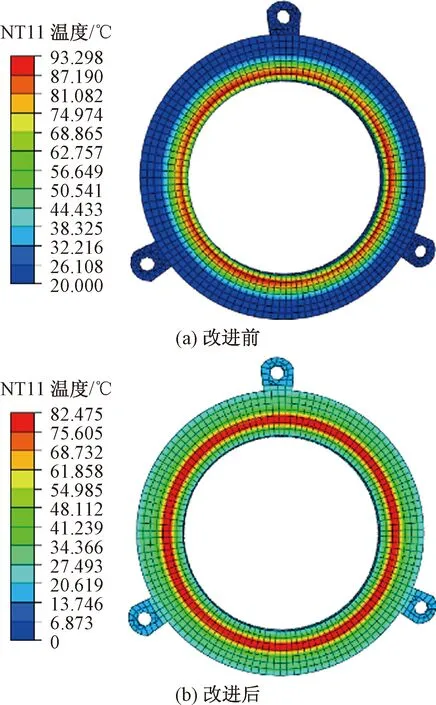

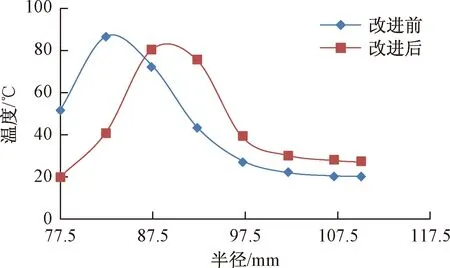

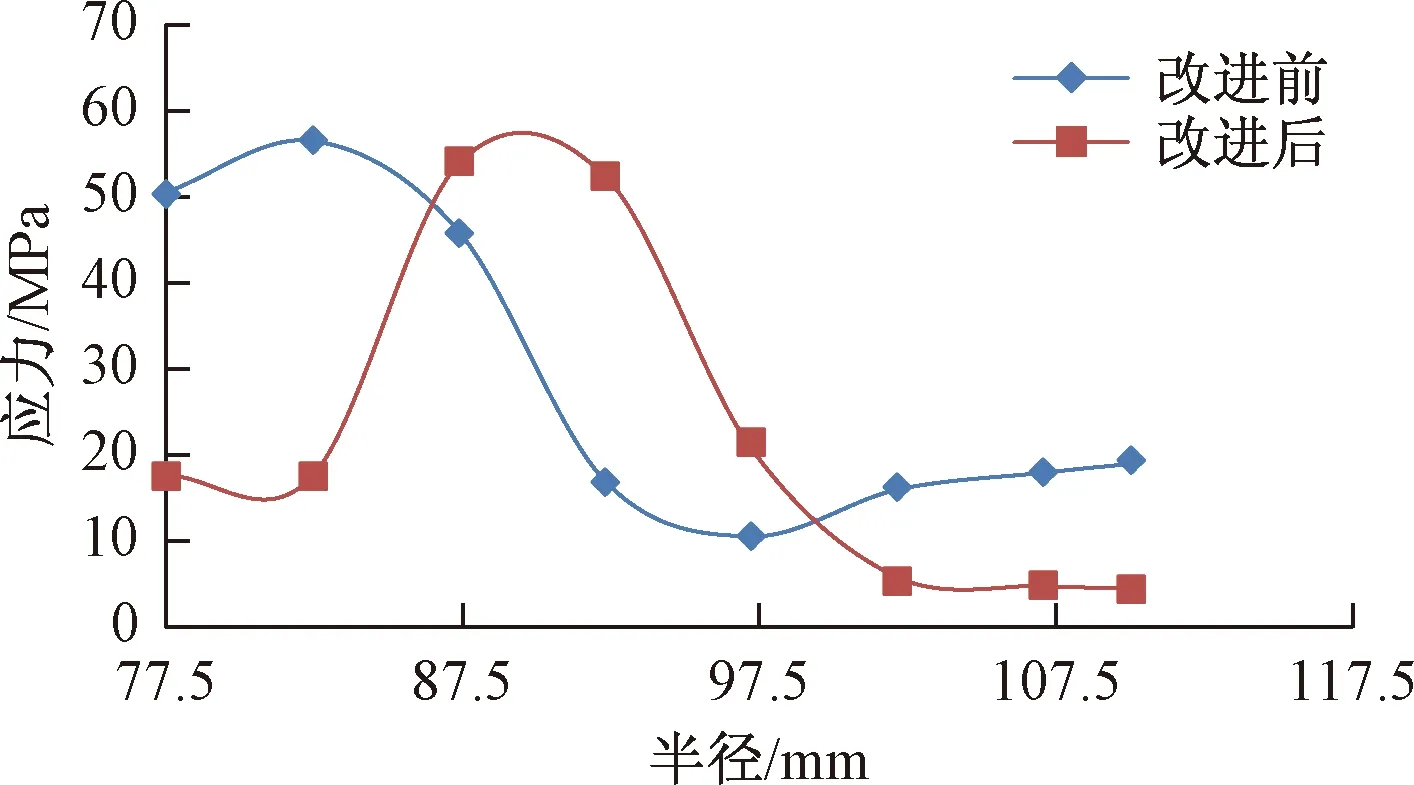

为了保证优化后的压盘热特性,对带有内锥度的压盘结构重新按照相同的条件进行滑摩仿真,其中摩擦副初始滑摩转速差为1 000 r/min,膜片弹簧施加的压力为1 MPa,压盘厚度为初始厚度9.4 mm,图11是接合完成改进前后压盘滑摩面温度分布云图。图12和图13是改进前后的压盘径向温度和应力数值曲线。

从图12和图13中可以看出,增加内锥度后,压盘滑摩面的高温与高应力区域向外径方向发生了移动,且温度与应力分布更加均匀,集中现象相对减弱,最高温度82 ℃,与原始结构的93 ℃相比,下降了11.8%,最高应力53 MPa,与原始结构的56 MPa相比,下降了5.4%。由此可见增加锥度后的压盘滑摩面温度与应力分布更加均匀合理,减少了温度与应力的集中,从而提升了压盘可承受的极限工况,压盘性能得到了提高;且压盘与摩擦片的滑摩接触面积增加,有效摩擦面积增加,提高了离合器的工作稳定性。

图10 压盘改进前后结构示意图

图11 改进前后压盘滑摩面温度分布云图

图12 压盘改进前后径向温度分布曲线

图13 压盘改进前后径向应力分布曲线

5 结论

建立了压盘与摩擦片的有限元分析模型,结合离合器实际运行情况,利用ABAQUS的直接耦合法进行了有限元分析,并研究了初始转速差,弹簧压力和压盘厚度对压盘滑摩温度场和应力场的影响,最后对压盘结构进行了优化,结果表明:

(1)初始转速差是影响压盘滑摩温度与应力的重要因素,高的初始转速差会使压盘滑摩温度与应力增高,温度与应力梯度增大,并使压盘翘曲变形增加,摩擦接触区域逐渐向内径移动。因此,在控制离合器接合时应尽量减少摩擦副间的转速差。

(2)膜片弹簧压力的增大同样会增加滑摩产生的热量,使压盘滑摩温度与应力增大,但对摩擦接触的影响较小,在传递扭矩足够的情况下,应尽可能适量减少压力。

(3)压盘厚度的增加会影响压盘的热传导,使温度与应力更加集中,同时也能够增加其热容量和机械强度,设计时应平衡考虑。

(4)增加内锥度后压盘的温度与应力分布更加均匀,最高值均有所下降,摩擦接触面积增加,提高了离合器的性能与稳定性。