稠密气-固流中介尺度结构的识别

2018-10-10李志鹏刘梦溪

李志鹏, 牛 犁, 刘梦溪

(中国石油大学(北京) 重质油国家重点实验室, 北京 102249)

气-固流化床内的多相流动是非线性、非平衡、非均匀的气-固两相流系统,该系统呈现出复杂的多尺度流动结构。但前人对于气-固流化床内介尺度流动结构的研究大多针对快速床和提升管中的气-固流动[1-2],对于鼓泡床与湍流床内部的流动结构则倾向于沿用经典两相理论[3]来解释,即床层内只存在由悬浮颗粒形成的乳化相和几乎不含固体颗粒的气泡。

随着研究的深入,人们发现经典两相理论存在一定的局限性,该理论无法准确地表征鼓泡床和湍流床内的介尺度流动结构。Cui等[4-6]的研究发现,随着操作气速的增加,越来越多的颗粒进入气泡或者气穴相中,同时较多的气体也进入乳化相内。Liu等[7-8]采用光纤探头对鼓泡床和湍流床内部流动结构进行了测量,并对固含率时间序列信号进行了统计分析,结果表明,瞬时固含率信号的概率密度分布呈现双峰分布。Cocco等[9]用高速摄像机在鼓泡床中拍摄到了临近气泡处的颗粒聚团。在此基础上,Liu等[7]通过实验研究,将床层中局部固含率大于床层起始流化时的固含率的部分定义为颗粒聚团,并根据Soong等[10]的方法,提出了稠密气-固流中颗粒聚团的判别依据。因此,稠密气-固流中的介尺度流动结构可以分为三部分来描述:含有颗粒的气泡相、处于起始流化状态的乳化相和颗粒聚团。

对稠密气-固流中的介尺度结构的研究有助于进一步从介观尺度的角度了解气体和颗粒间的相互接触、传质、传热与反应规律,这对提高反应器性能、优化反应器结构等有着较为重要的作用。笔者采用光纤探针测量了鼓泡床和湍流床中的固含率脉动信号,并采用三阶统计矩法(偏斜度)[11-12]对固含率信号进行分析处理并确定了气泡相的阈值,使用不同函数对气泡相与乳化相的固含率概率分布曲线进行了拟合。在此基础上,通过Matlab软件解耦分析出流化床内的各项介尺度流动结构参数。

1 实验部分

1.1 实验装置

本研究所使用的气-固流化床冷模实验装置如图1所示。装置的总高为5460 mm,流化床的床体尺寸为φ300 mm×7 mm,高为2900 mm。

1.2 实验介质

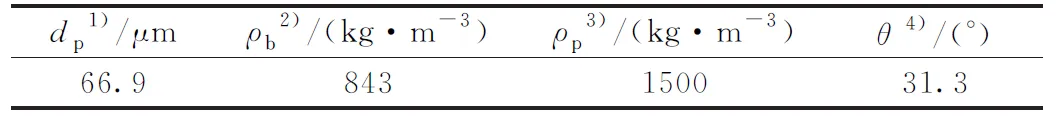

实验所使用的气体介质为常温下的空气。固体颗粒为FCC平衡剂,物性参数如表1所示。

图1 实验装置示意图Fig.1 Schematic diagram of the experimental apparatus1—Air blower; 2—Surge tank; 3—Rotary tank;4—Gas distributer;5—Fluidized bed; 6,7— Cyclone; 8—Diplegs; 9—Filter.

1)Average diameter; 2) Bulk density; 3) Particle density; 4) Repose angel

1.3 实验方法与数据处理

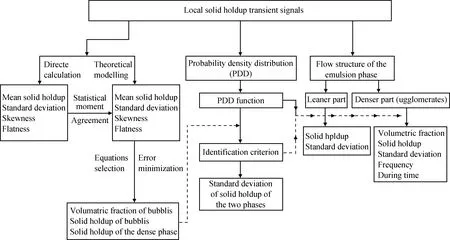

采用中国科学院过程工程研究所研制的PV-6D型颗粒密度速度测量仪测量床层内的固含率脉动信号,光纤探头上探针的间距为1.75 mm,采样频率为20 kHz,每次采样时间为6.556 s。首先通过标定曲线将光纤探针采集到的电压脉动信号转换为固含率脉动信号,然后通过编写的Matlab程序对其进行解耦,具体方法见图2。

图2 光纤脉动信号的解耦方法Fig.2 Decoupling method of transient optical fiber signals

2 结果与讨论

在4个不同高度的截面上测量了固含率脉动信号,各截面距底部气体分布器的距离h分别为112、312、512、712 mm。在每个截面上沿径向布置8个测点,其无因次半径r/R分别为0、0.14、0.28、0.42、0.56、0.70、0.84、0.98。表观气速分别为0.1、0.2、0.3、0.4、0.5 m/s。

2.1 固含率时间序列信号特征

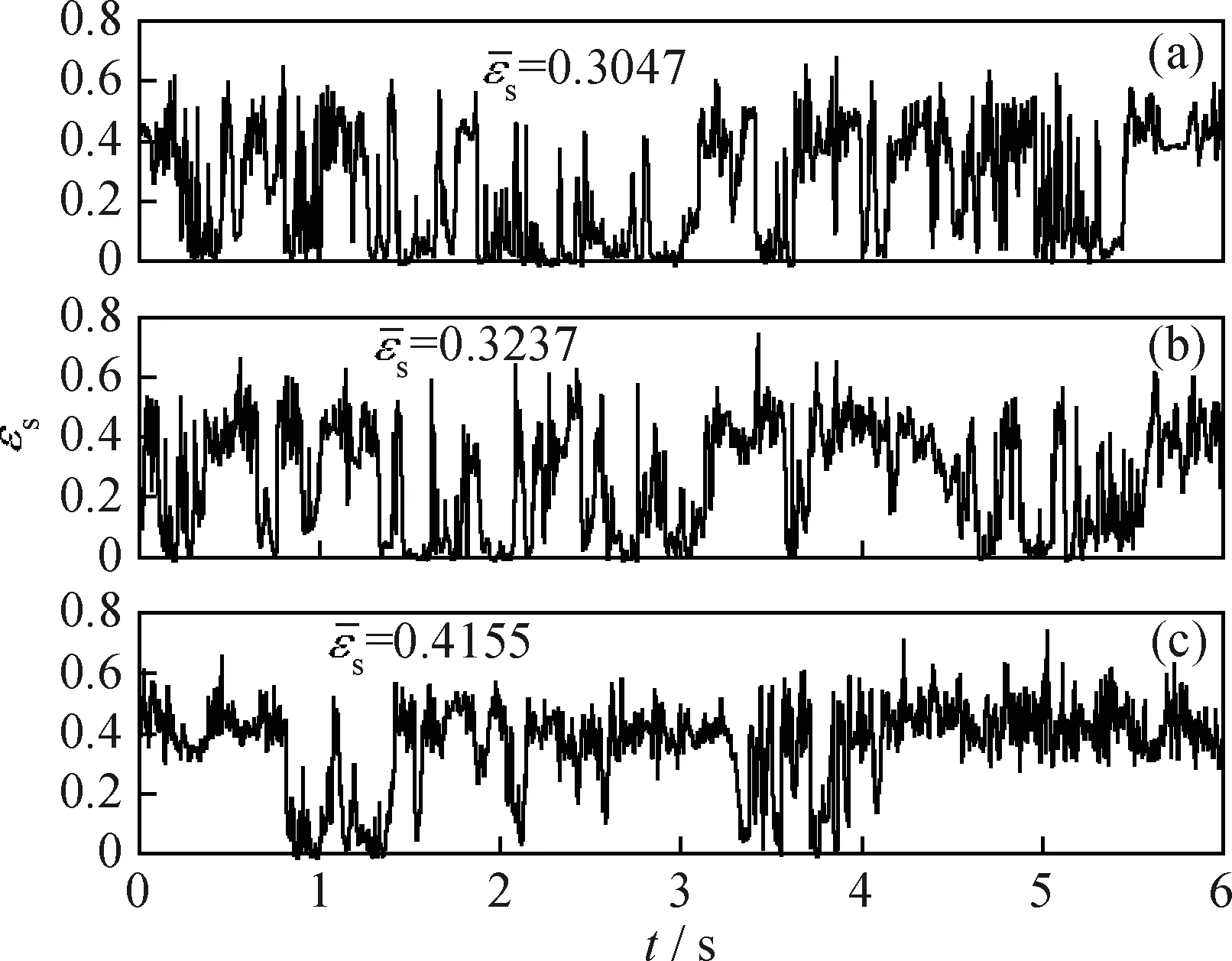

通过对固含率时间序列信号的统计分析,可以为两相流介观尺度的研究提供大量的数据与信息。图3为操作气速(ug)0.3 m/s、静床层高度(H)850 mm时,不同径向位置处的固含率时间序列图。由图3可见,气-固流化床内的瞬时固含率随时间的推移快速波动,其中低固含率部分代表“气泡相”,高固含率部分代表“乳化相”。在流化床的中心(r/R=0),瞬态固含率信号的波动最为剧烈,气泡相和乳化相出现的频率比较接近;随着r/R的增大,固含率信号波动的振幅逐渐减小,气泡相出现的频率已经明显小于乳化相出现的频率。这说明两相在床层中心位置处于共存的状态,二者的体积分率接近,但边壁位置处则以乳化相为主要存在形式。

图3 气-固流化床内不同流域瞬时固含率信号Fig.3 Transient signals of solid holdup in the gas-solid fluidized bedh/H= 0.14; ug=0.3 m/s; H=850 mmr/R: (a) 0; (b) 0.42; (c) 0.84

2.2 三阶统计矩法计算阈值

阈值εthreshold是固含率概率密度曲线中气泡相与乳化相的分界值,正确选取阈值可精确地从概率密度曲线中识别出气泡相,进而得到鼓泡床与湍流床内的流动结构。

2.2.1 三阶统计矩法

(1)

(2)

(3)

(4)

三阶统计矩法是将式(1)~式(3)联立计算,得到气泡相体积分率f1、气泡相平均固含率εsb、乳化相平均固含率εsd。

笔者通过大量试算,找到了一种能够准确描述气泡相、乳化相固含率时间序列的概率密度分布函数,其中气泡相固含率的概率密度分布函数f(εsb)近似呈对数正态分布:

(5)

(6)

乳化相固含率的概率密度分布函数f(εsd)近似呈高斯分布:

(7)

(8)

(9)

2.2.2 阈值选取与曲线拟合

采用三阶统计矩法对气泡相阈值εthreshold进行试算。图4为在操作气速为0.3 m/s时,不同径向位置处固含率时间序列的概率密度分布(Probability density distribution, PDD)。由图4可知,在流化床中心处位置附近,该方法拟合效果较好,最大误差不超过7%。当测点靠近边壁时,分布曲线中只有代表乳化相的单峰出现,这是由于边壁处乳化相占主导地位。通过大量实验数据表明,r/R=0.8为边壁影响区分界点。

图4 气-固流化床内不同流域固含率时间序列的概率密度分布Fig.4 Probability density distribution of solid holdup time series registered in the gas-solid fluidized bed h/H=0.85; ug=0.3 m/sr/R: (a) 0; (b) 0.42; (c) 0.84

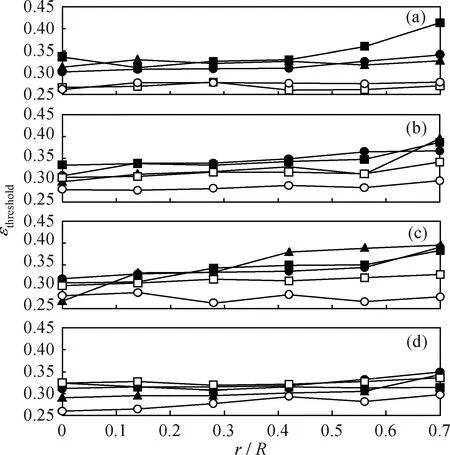

图5为利用三阶统计矩法确定的气泡相阈值。由图5可见,随着r/R的增加气泡相阈值略有增加。在边壁处由于气泡数量太少,采用该方法无法得到统计意义上的准确值,故对实验分析得到靠近边壁2个径向位置(r/R为0.84与 0.98)的阈值不进行统计。由图5可知,操作气速对气泡相阈值的影响十分显著,随着操作气速的增加阈值逐渐减小。在床层中心区域,阈值主要在0.26~0.35变化。

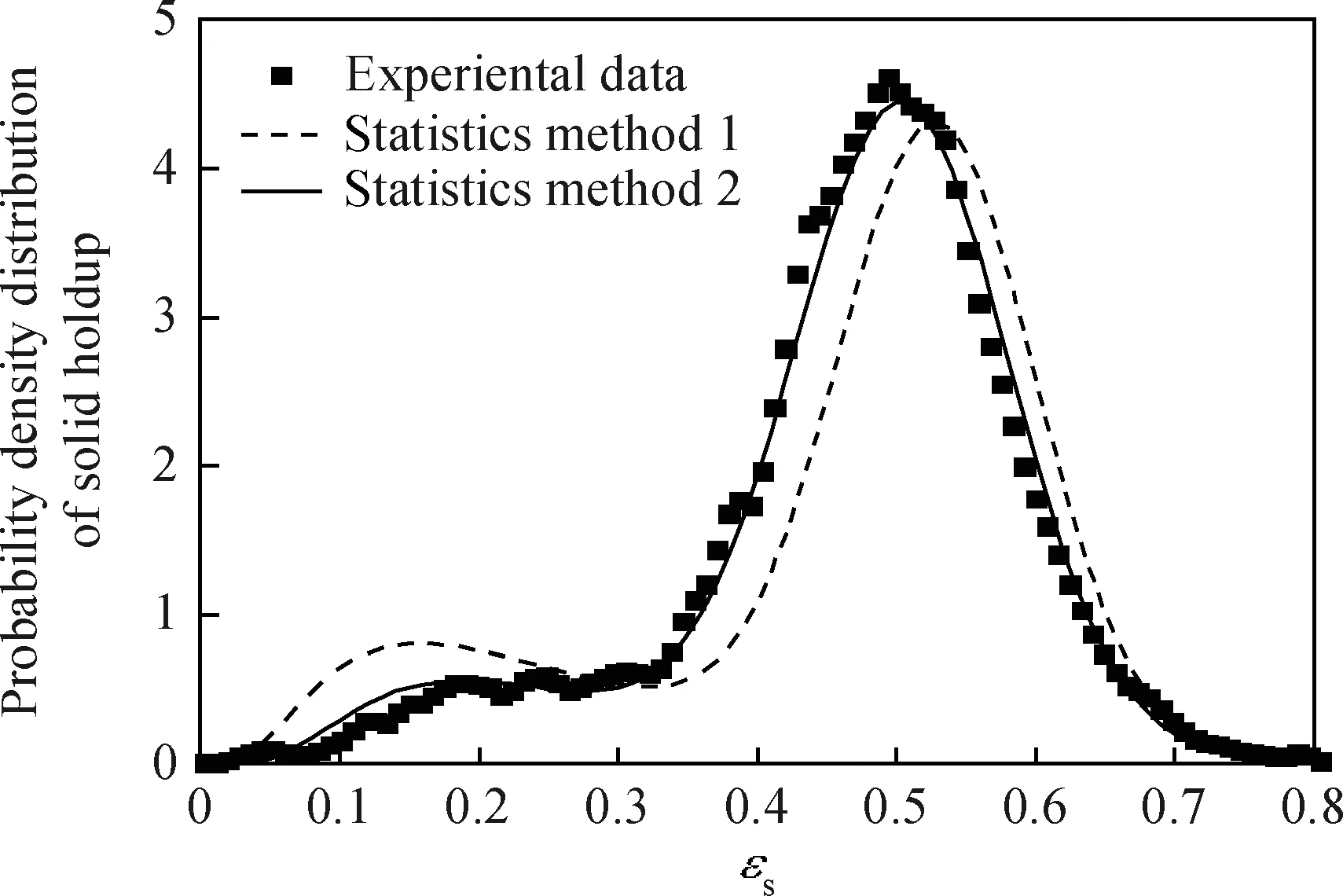

由于三阶统计矩法在边壁处拟合效果较差,笔者对该方法进行优化。图6为使用不同方法对边壁处(r/R=0.84)固含率概率分布曲线的拟合曲线。方法一为使用三阶统计矩法,方法二为使用高斯分布函数对乳化相进行单峰拟合,从拟合效果来看,方法二显然优于方法一。因此,对在径向位置r/R为0.84与0.98处测量所得到的数据只对乳化相单峰进行拟合。

图5 气泡相阈值沿径向的分布曲线Fig.5 Radial distribution of the threshold of dilute phaseh/mm: (a) 112; (b) 312; (c) 512; (d) 712ug/(m·s-1):0.1;0.2;0.3;0.4;0.5

图6 边壁处不同方法拟合曲线对比Fig.6 Comparison of the fitting curves based on different statistical methods in the vicinity of the wallug=0.2 m/s;h=712 mm

2.3 气泡相与乳化相平均固含率

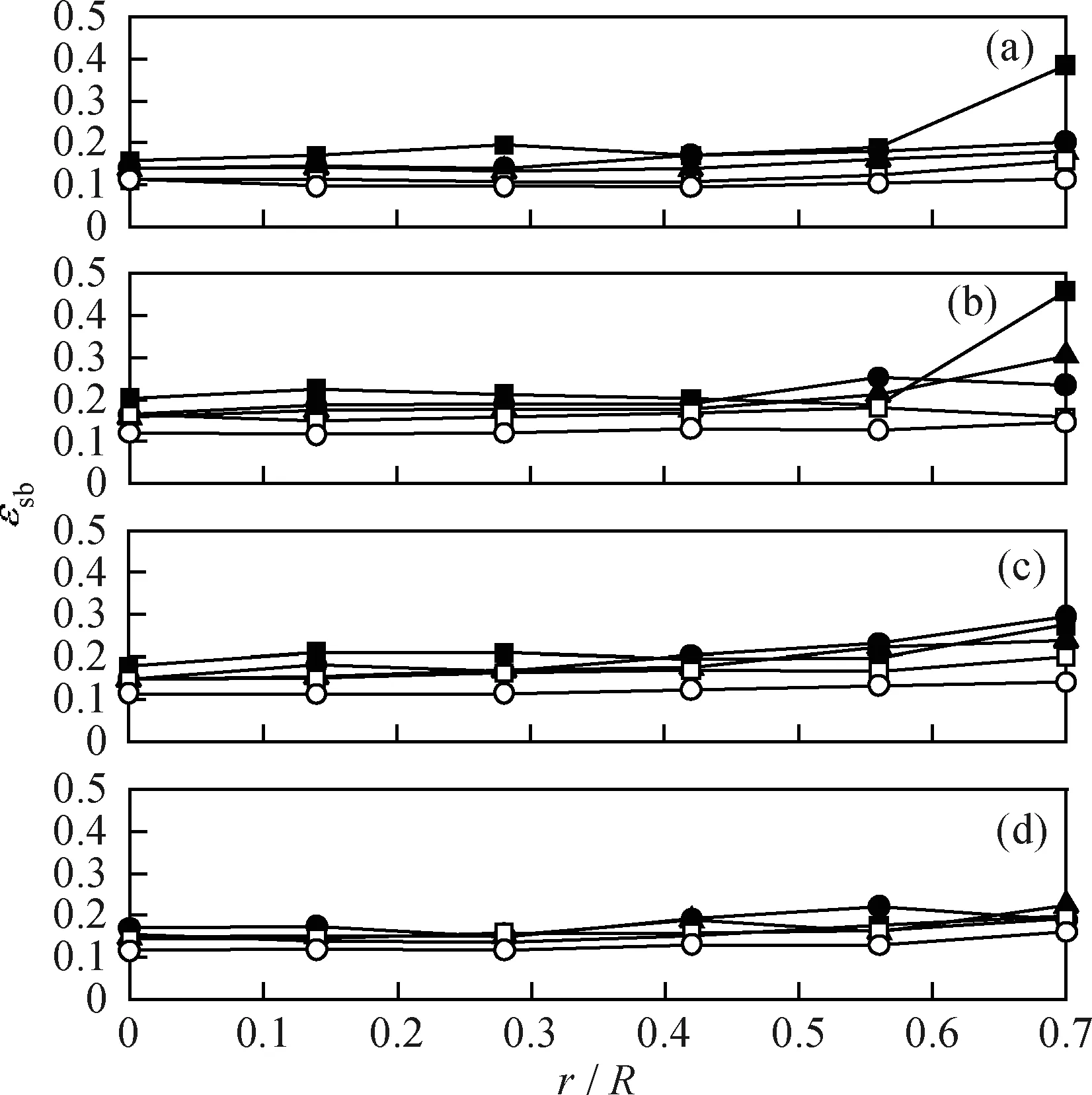

图7为气泡相平均固含率沿径向的分布曲线。由图7可见,气泡相平均固含率沿径向的变化并不大,只是在靠近边壁的区域(r/R>0.56)才开始增加。在中心区域(r/R≤0.56),气泡相固含率在0.1~0.3之间变化。此外,从图7还可见,气泡相固含率随操作气速的增加逐渐减小。

图7 气泡相平均固含率沿径向的分布曲线Fig.7 Radial distribution of averaged solid holdup of the bubble phaseh/mm: (a) 112; (b) 312; (c) 512; (d) 712ug/(m·s-1):0.1;0.2;0.3;0.4;0.5

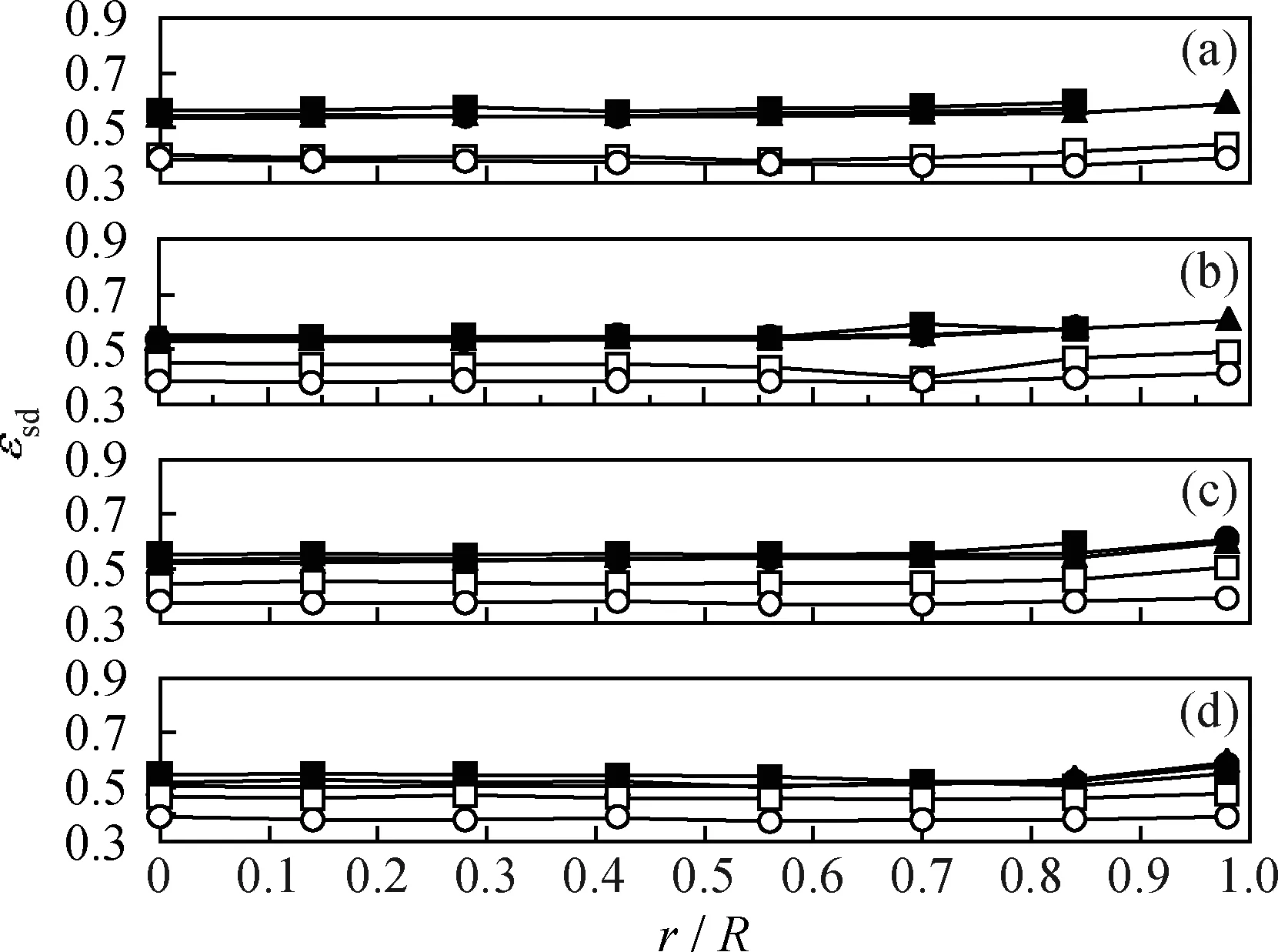

图8为乳化相平均固含率沿径向的分布曲线,从图8可见,乳化相平均固含率随r/R的增加变化不大,在靠近边壁处略有增加。此外,操作气速对乳化相平均固含率有显著的影响。当表观气速由0.1 m/s增至0.3 m/s时,乳化相平均固含率只是略有降低;而当表观气速由0.3 m/s增至0.4 m/s时,乳化相平均固含率快速降低。这是由于随着气速的增大,气泡破碎的频率增加,导致更多的气体进入乳化相。当床层处于鼓泡床操作模式时,气泡破碎频率随着表观气速的增加幅度并不大;而当床层进入湍流床操作模式(ug≥0.4 m/s)时,气泡破碎频率快速增加,导致更多的气体进入乳化相,乳化相的平均固含率也快速降低。

图8 乳化相平均固含率沿径向的分布曲线Fig.8 Radial distribution of average solid holdup of emulsified phaseh/mm: (a) 112; (b) 312; (c) 512; (d) 712ug/(m·s-1):0.1;0.2;0.3;0.4;0.5

2.4 颗粒聚团相平均固含率与聚团出现频率

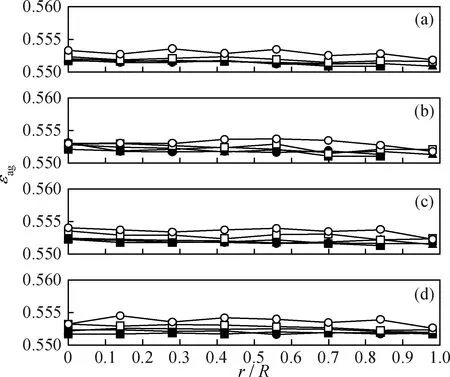

根据Liu等[8]提出的颗粒聚团的定义和计算方法,可以将颗粒聚团的信号从脉动信号中分离出来并进行统计分析。图9为颗粒聚团相平均固含率沿径向的分布曲线。由图9可知,随着r/R的增大,颗粒聚团的平均固含率变化并不大,主要集中在0.55~0.555之间。此外,当床型由鼓泡流态化转变为湍动流态化时,颗粒聚团相平均固含率略有增加。

图9 颗粒聚团相平均固含率沿径向的分布曲线Fig.9 Radial distribution of averaged solid holdup of agglomerates h/mm: (a) 112; (b) 312; (c) 512; (d) 712ug/(m·s-1):0.1;0.2;0.3;0.4;0.5

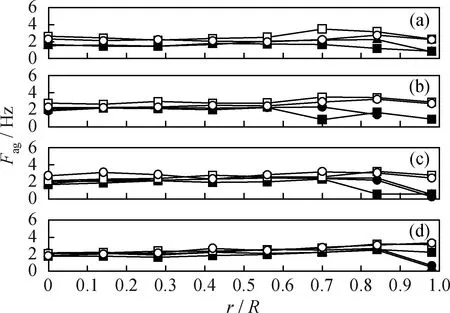

颗粒聚团出现频率Fag表示单位时间内在光纤探针面前流过的颗粒聚团个数。图10为不同径向位置处颗粒聚团的出现频率。由图10可见,颗粒聚团的出现频率集中于0.5~3.2 Hz内。在床层的中心处,颗粒聚团的出现频率变化不大,而在边壁处,颗粒聚团出现频率呈现出下降趋势。这表明边壁处流化质量相对较差、颗粒聚团尺寸较大、聚团的数量较少。

3 结 论

在一套流化床冷模装置中,采用PV-6D型光纤探针测量了床层内不同轴、径向位置的瞬时固含率脉动信号。编写了Matlab软件并采用三阶统计矩法进行阈值计算,解耦分析出气泡相、乳化相、聚团相的平均固含率和颗粒聚团产生频率,得到以下结论:

图10 颗粒聚团产生频率沿径向的分布曲线Fig.10 Radial distribution of the frequency of agglomeratesh/mm: (a) 112; (b) 312; (c) 512; (d) 712ug/(m·s-1):0.1;0.2;0.3;0.4;0.5

(1)稠密气-固流的固含率概率密度分布呈典型的双峰分布,三阶统计矩法可以在径向位置0

(2)气泡相阈值随表观气速的增大而减小,随r/R的增大而增大,在床层中心区域主要集中于0.26~0.35范围之内。

(3)气泡相平均固含率随气速的增大而减小,随r/R的增大而增大。而乳化相平均固含率随气速的增大而减小,在床层中心变化不大,在靠近边壁处略有增加。

(4)聚团相平均固含率基本不受操作气速与径向位置变化的影响,仅在0.55~0.555内变化。颗粒聚团的出现频率在0.5~3.2 Hz内变化,在床层中心变化不大,在边壁处呈下降趋势。