新型MTO反应器环隙下料管内的压力特性

2018-10-10王芬芬鄂承林卢春喜

王芬芬, 严 枭, 鄂承林, 卢春喜

(中国石油大学 重质油国家重点实验室, 北京 102249)

甲醇制烯烃(Methanol to olefins,简称MTO)是一种生产烯烃的非石油加工路线,首先由煤或天然气制取甲醇,然后将高温气化后的甲醇通入适宜的反应器,与特定分子筛催化剂(如SAPO-34)进行气-固相催化反应,生成烯烃类产物,从而实现了由煤炭或天然气生成基础有机化工原料的过程。相比传统石油加工生产烯烃路线,大力发展MTO 技术,符合我国缺油、少气、煤炭资源相对丰富的能源结构。如果能用“煤”代替“石油”生产烯烃,将大大缓解我国石油短缺的危机,且有助于推动我国中、西部地区煤炭和天然气工业发展,对我国能源战略部署有重要意义[1-4]。

二十世纪九十年代初,国外的UOP、Lurgi等及国内的中国科学院大连化学物理研究所、中国石化上海石油化工研究院等公司均对MTO技术进行了大量研究[5-7]。甲醇制烯烃反应的强放热以及SAPO-34催化剂的易失活是决定反应器选择的重要因素[8],而流化床导热快、催化剂易卸出的特点非常适合MTO[9-11]。中国科学院大连化学物理研究所开发的DMTO反应器,下部采用密相湍流床[12-13],但当操作气速超过1.0 m/s时,存在稀相空间产物停留时间过长、降低了反应的选择性和装置易结焦等不足。为缩短反应产物在稀相空间的停留时间,一些工业MTO反应器采用了流化床反应器床层以上缩径,并加设稀相输送管的结构[14],但上部的稀相结构复杂,也曾出现过料腿拉断脱落的事故[15]。

笔者采用了一种新型MTO耦合反应器,流化床下部安装导流筒,构建环流流化床,其上部采用变径结构与提升管耦合,提升管顶部连接旋流快分头(简称SVQS),可实现气-固相的快速分离和反应气的快速引出,大幅度缩短反应产物在稀相空间的停留时间。王子健[16]采用了MTO自由流化床,即流化床下部无导流筒结构,当流化床内操作气速Ug为0.46~0.70 m/s时,顶旋的料腿下料顺畅,环隙下料管内的颗粒可以顺畅下料并返回流化床中,催化剂跑损较少;当流化床内操作气速Ug为0.75~1.00 m/s时,环隙下料管内出现积料,封闭罩变径处出现一段颗粒脱空现象,此处颗粒流动不连续;当流化床内操作气速Ug超过1.00 m/s时,可观察到旋风料腿震动强烈,旋风分离器顶部出现严重跑料。严枭[15]针对上述结果,在环隙下料管出料口下方80 mm处添加环形内构件,研究表明,此内构件可改善由流化床向环隙下料管窜气的不良现象。笔者是在二者研究的基础上,在流化床下部安装导流筒,构建环流流化床,研究了环隙下料管4个截面及出料口下1个截面上的压力特性和平均固含率。

1 实验部分

1.1 实验装置

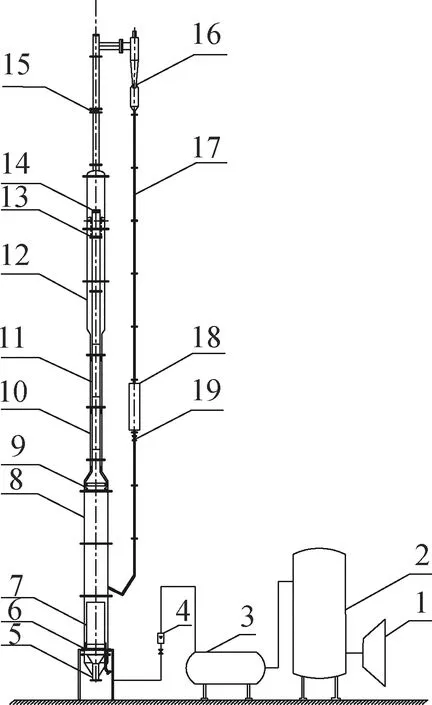

图1为实验装置示意图。装置总高12.7 m,为便于观察实验现象,除旋流快分头、旋风分离器、导流筒、锥体分布器和管式分布器采用钢构件外,其他主体均由有机玻璃构成。流化床尺寸为φ400×10 mm,高3 m,导流筒尺寸为φ306×3 mm,高0.8 m,提升管尺寸为φ130×5 mm,高5m,封闭罩尺寸为φ300×10 mm,高3 m,环隙下料管外管尺寸为φ200×6 mm,高2.6 m。

图1 实验装置示意图Fig.1 Experimental apparatus1—Air blower; 2—Surge tank; 3—Gas distributer; 4—Air rotameter; 5—Base cone distributor; 6—Tubular distributor; 7—Draft tube; 8— Fluidized bed; 9—Internals; 10—Annual downward pipe; 11—Riser; 12—Closed hood; 13—Solids flux flowmeter1; 14—Super vortex quick separator(SVQS); 15—Solids flux flowmeter 2;16—Cyclone separator; 17—Dipleg; 18—Measuring tank; 19—Butterfly valve

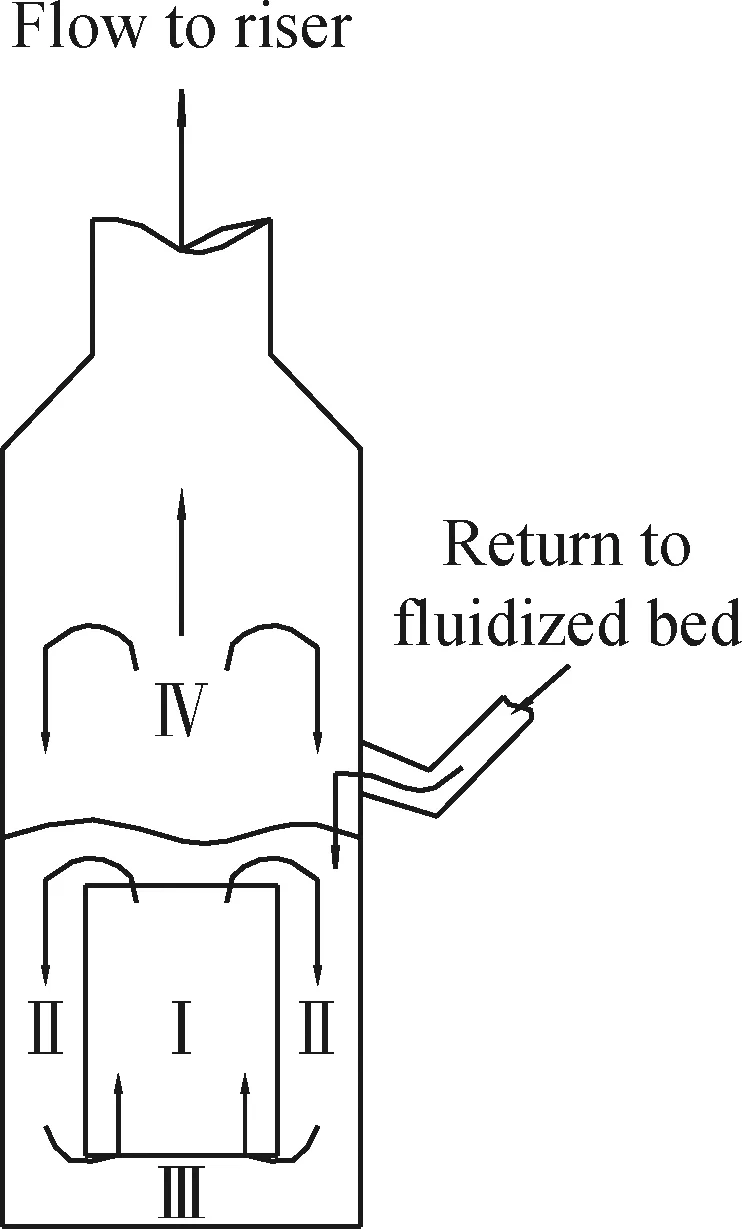

流化床下部安装导流筒结构,构建环流床并将其分为4个流动区域,即底部区、导流筒区、环隙区和气-固分离区。图2为环流床反应器分区示意图。通过调节锥体分布器和管式分布器连接的转子流量计,可改变环流反应器导流筒区和环隙区的气速大小。

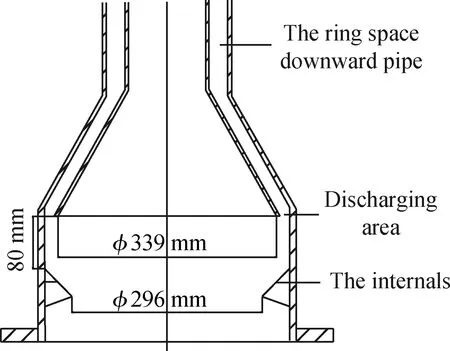

实验中的流化风为常温空气,空气由风机经缓冲罐、流量计,分3路进入装置,一路从内环底部的锥体分布器通入导流筒,为流化主风;另一路从外环底部的管式分布器通入环隙区,为流化松动风;第三路向封闭罩下方变径处通入适量松动风,可改善此处的颗粒流动状态。通过调节内、外环之间风量,使两者保持合适的流量差,一部分颗粒在环流段进行环流,其余颗粒在流化风的作用下进入上部的提升管中;经旋流快分头分离下来的颗粒一部分不断向下沉降,进入提升管与封闭罩下方缩径的外管所形成的一段环隙下料管,最后由底部出料口返回流化床中,另一部分被空气携带向上运动,进入顶旋中,分离后的颗粒经料腿返回流化床内,气体则经布袋除尘器净化后放空。图3为环隙下料管及其下方出料口示意图,环隙下料管流通面积为0.0145 m2,其下方出料口流通面积为0.0163 m2。

图2 环流床反应器分区示意图Fig.2 Flow regions in loop fluidized bed reactorⅠ—Draft tube region;Ⅱ—Annulus region;Ⅲ—Bottom region; Ⅳ—Gas-solid separation region

图3 环隙下料管及下方出料口示意图Fig.3 Schematic graph of ring gap downward pipe and its vent for particles

1.2 实验介质

实验所使用的气体介质为常温下的空气。固体颗粒为FCC平衡剂,物性参数如表1所示。

1.3 实验条件

流化床初始静床高度为800 mm,封闭罩锥体处通入一定量的松动风,导流筒区操作气速Ugd为0.8~1.4 m/s,环隙区操作气速Uga为0.3~0.6 m/s,调节Uga和Ugd大小,测量环隙下料管内4个截面及出料口下1个截面上的压力特性和平均固含率分布。

表1 FCC平衡催化剂物性参数Table 1 Properties of FCC equilibrium catalysts

1) Average diameter; 2) Bulk density; 3)Particle density; 4)Angel of repose

1.4 实验测点布置

图4为压力脉动及光纤采样测点轴向分布。由图4可见,环隙下料管4个截面及出料口下1个截面布置了5个压力脉动及光纤采样测点,截面1~截面5距内环锥体分布板截面的高度依次为3260、3906、4806、6010和6210 mm,压力脉动径向测点为r/R=0.894,光纤测量径向测点如表2所示。截面1~截面5位置依次向上,截面1位于环隙下料管出料口下方20 mm处,截面2和截面3位于环隙下料管内,截面4处于封闭罩变径锥体下方,截面5处于封闭罩变径锥体上方。

图4 压力脉动及光纤采样测点轴向分布Fig.4 Axial measuring points of pressure fluctuations and optical fiber sampling

Sectionr11)/R2)r21)/Rr31)/Rr41)/Rr51)/RSection 10.9470.7340.5210.2580Section 20.9470.8940.840.7870.734Section 30.9470.8940.840.7870.734Section 40.9470.8940.840.7870.734Section 50.9640.8930.8220.750.679

1)Radial values of different measuring points; 2)Radius of each section

1.5 实验仪器及方法

1.5.1 压力脉动的测量

采用北京传感星空自控技术有限公司的压力采集箱及差压传感器同时对5个截面上的压力脉动数据进行采集,差压传感器量程为0~15 kPa,设置单次采集时间为30 s,采集频率为1000 Hz。各截面压力平均值计算如式(1)所示。

(1)

(2)

各个截面处压力脉动的大小可采用标准偏差来衡量,如式(3)所示:

(3)

1.5.2 固含率的测量

采用中国科学院过程控制研究所研制的PV-6D光纤测量仪[17],测量上述5个截面不同径向位置上的局部固含率,然后采用面积平均法计算截面平均固含率,如图5和式4所示。

图5 面积平均法示意图Fig.5 Scheme of area average methodA1—AM: Annular area

(4)

2 结果与讨论

2.1 各截面压力脉动曲线

图6为在不同操作条件下,截面1~截面5处的压力脉动随时间的变化曲线。由旋流快分系统分离下来的颗粒不断向下沉降,在环隙下料管内向下流动的过程中,会夹带部分气体,同时气体会不断被压缩并向上脱除,最终导致压力脉动的形成。

由图6可知,当环隙区操作气速Uga一定时,各截面压力脉动曲线均随着导流筒区操作气速Ugd的增加逐渐变得剧烈,但各个截面上的变化程度不同。为了便于分析,按照导流筒区操作气速大小Ugd,将操作条件分为低气速条件(Uga为0.3~0.6 m/s,Ugd为0.8~1.0 m/s)和高气速条件(Uga为0.3~0.6 m/s,Ugd为1.2~1.4 m/s)。

截面1位于环隙下料管出料口下方,在低气速条件下,压力脉动较为平缓,幅度较小;在高气速时,压力脉动较为剧烈,幅度较大,这是因为截面1会受到由流化床内气体向环隙下料管内窜气的影响,导致此截面上颗粒流动具有较强的动态非线性特征,且操作气速越大窜气程度越严重,压力脉动表现越剧烈。

截面2处于环隙下料管的下部,在低气速与高气速条件下,压力脉动均表现较小的波动,此处颗粒流动较平稳。截面3处于环隙下料管的中部,在低气速条件下,压力脉动较为平缓,幅度较小;在高气速时,压力脉动稍显剧烈。截面2和截面3处压力脉动曲线较截面1处平缓,说明这截面2和截面3二者轴向位置上所形成的料封比较稳定。

截面4位于锥体变径段的下方,在低气速和高气速条件下,压力脉动均表现出非常剧烈的波动,这是由于在锥体变径段添加了一处松动风,截面4会同时受到颗粒向下运动、脱气和松动风的影响。截面4上方的颗粒受锥体变径结构的影响,会在锥段及上方封闭罩内形成一定的堆积料位(如图7所示)。随着操作气速的增加,料位堆积就会越高,在松动风的作用下产生气泡,气泡不断的生成、聚并与破裂是导致截面4压力波动的主要原因。

图6 不同操作条件下各截面处的压力脉动随时间的变化曲线Fig.6 Pressure fluctuations of each axial sections under different operation conditionsSection 1:(a),(b),(c),(d); Section 2:(e),(f),(g),(h); Section 3:(i),(j),(k),(l); Section 4:(m),(n),(o),(p); Section 5:(q),(r),(s),(t);(a),(e),(i),(m),(q): Uga=0.3 m/s;(b),(f),(j),(n),(r): Uga=0.4 m/s; (c),(g),(k),(o),(s): Uga=0.5 m/s;(d),(h),(l),(p),(t): Uga=0.6 m/s;Ugd/(m·s-1): 0.8; 1.0; 1.2; 1.4

图7 实验积料现象照片Fig.7 Photograph of experimental phenomenon of particle stacking

截面5位于锥体变径段的上方,在低气速时,压力脉动较为平缓,幅度较小;在高气速时,压力脉动非常剧烈。这是由于在高气速下环隙下料管内的颗粒流量增加,与截面4相同,截面5也会受到下方锥体变径处松动风及料位堆积的影响,出现压力脉动剧烈波动的现象。

截面1、截面4和截面5主要是由高频低幅值和低频高幅值两部分组成,截面1处高频低幅值主要是由于流化床内的气体反窜至环隙下料管,与出料口下方的颗粒不断形成聚团与解体;低频高幅值主要是由颗粒在环隙下料管内流动的不均匀和不平稳产生的。截面4和截面5高频低幅值主要受到锥体变径结构所形成的料封及松动风的影响,气泡不断的生成、聚并与破碎;低频高幅值主要受到颗粒流动不连续性的影响。

2.2 各截面压力脉动强度分析

图8为不同操作条件下,各截面处压力脉动标准偏差的变化曲线。与压力脉动曲线分析相同,分别讨论低气速条件和高气速条件下,各截面上压力脉动标准偏差变化曲线。

在低气速条件下,截面1至截面5在压力脉动标准偏差呈现一种基本相似的曲线;在高气速条件下,标准偏差呈现另一种相似的变化曲线。截面1在低气速下,标准偏差较小,σ(p)为0.036~0.439 kPa;在高气速下,标准偏差较大,σ(p)为0.115~0.524 kPa。截面2在低气速和高气速条件下,标准偏差都很小σ(p)为0.042~0.145 kPa。截面3在低气速下,标准偏差较小,σ(p)为0.030~0.107 kPa;在高气速下,标准偏差较大,σ(p)为0.044~0.933 kPa。截面4在低气速和高气速条件下,标准偏差都很大,σ(p)为0.172~0.855 kPa。截面5在低气速下,标准偏差较小,σ(p)为0.017~0.462 kPa;在高气速下,标准偏差较大,σ(p)为0.065~1.548 kPa。

总体而言,截面2和截面3上的压力脉动标准偏差最大值不超过0.933 kPa,截面4和截面5上压力脉动最大偏差为0.855 kPa和1.548 kPa。由此可知截面2和截面3上的压力脉动最为平缓,而截面4和截面5上的压力脉动最为剧烈。这与压力脉动曲线部分分析相一致。

2.3 各截面平均压力值的分析

图9为当环隙区操作气速Uga一定的条件下,不同导流筒区操作气速Ugd对5个不同截面上的平均压力分布的影响。

由图9可知,当环隙区操作气速Uga一定时,随着导流筒区操作气速Ugd的变化,各截面平均压力值均表现出一致的变化规律,即随着Ugd的增加,各截面平均压力值逐渐增大。在每一组操作条件下,截面5处压力小于截面4处压力,这是由于截面4受到上方锥体变径处松动风的影响,使得平均压力值增大;由截面4至截面1平均压力值均先减小后增大,由截面3至截面1,颗粒呈现顺重力场负压差流动。

2.4 各截面平均固含率的轴向分布

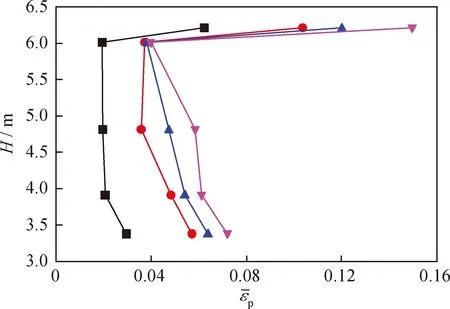

图10为一组环隙区操作气速Uga=0.3 m/s,导流筒区操作气速为0.8~1.4 m/s时,5个截面上的平均固含率分布情况。

由图10可知,当环隙区操作气速Uga=0.3 m/s时,随着导流筒区操作气速Ugd增大,各截面平均固含率均不断增大。在同一组操作条件下,5个截面上的固含率最大差值为0.10,最小差值为0.04,与王子健等[16]和严枭等[15]的研究相比,环隙下料管内颗粒向下流动更加平稳。

在每一组操作条件下,截面5固含率始终最大,截面4固含率始终最小。这是由于截面5处在变径段上部,受下部变径结构的约束,颗粒在截面5上脱气比较充分,产生了一定程度的积料,固含率较高;截面4上方锥体处的松动风,有效解决了截面4周围的脱空问题,同时松动风的引入使截面4上的固含率大幅度降低。

3 结 论

在流化床下部安装导流筒构建环流流化床后,采用多种流体力学测量技术,在不同操作条件下,研究了环隙下料管4个截面及出料口下1个截面上的压力特性和平均固含率,得到以下结论:

图8 不同操作条件下各轴向截面处压力脉动标准偏差的变化曲线Fig.8 Standard deviations of pressure fluctuations on each axial sections under different operation conditions(a),(b) Section 1; (c),(d) Section 2; (e),(f) Section 3; (g),(h) Section 4; (i),(j) Section 5

(1) 通过对5个截面上的压力脉动曲线进行分析,截面1压力脉动在低气速条件下较平稳,在高气速条件下较强烈,截面2和截面3压力脉动最平稳,截面4和截面5处压力脉动最剧烈。截面4和截面5的高频低幅值主要受到锥体变径结构所形成的料封及松动风的影响,导致气泡不断的生成、聚并与破碎,而低频高幅值主要受到颗粒流动不连续性的影响。

(2) 通过采用标准偏差对5个截面上的压力脉动进行量化,发现截面2和截面3上的压力脉动标准偏差最大值不超过0.933 kPa,截面4和截面5上压力脉动最大偏差为0.855 kPa和1.548 kPa。由此可知,截面2和截面3上的压力脉动最为平缓,而截面4和截面5上的压力脉动最为剧烈,这与结论(1)相符。

图9 各截面处的压力分布随导流筒区操作气速(Ugd)变化曲线Fig.9 Pressure distributions of each axial section in draft tube regionUga/(m·s-1): (a)0.3; (b)0.4; (c)0.5; (d)0.6;Ugd/(m·s-1):0.8;1.0;1.2;1.4

图10 导流筒区操作气速(Ugd)对各截面平均固含率的影响Fig.10 Influence of operating velocities (Ugd) in draft tube region on sectional average solid holdups Uga=0.3 m/s;Ugd/(m·s-1):0.8;1.0;1.2;1.4

(3) 当环隙区操作气速一定时,随着导流筒区操作气速的增加,各截面平均压力值均不断增大。在每一组操作条件下,由截面3至截面1,平均压力逐渐增加,颗粒呈现顺重力场负压差流动。

(4) 当环隙处操作气速为0.3 m/s,随着导流筒区操作气速增大,各截面平均固含率均不断增大;在同一组操作条件下,5个截面上的固含率最大差值为0.10,最小差值为0.04,环隙下料管内颗粒向下流动更加平稳。