化学链热解煤焦油工艺的模拟及优化

2018-10-10巩明鑫王翠苹郭庆杰李勇鹏

巩明鑫, 王翠苹, 郭庆杰, 李勇鹏, 巩 建

(1.青岛大学 机电工程学院, 山东 青岛 266071; 2.宁夏大学 省部共建煤炭高效利用与绿色化工国家重点实验室, 宁夏 银川 750021)

近几十年来,交通运输的快速发展,带动了以轮胎生产为主的橡胶工业的快速发展。炭黑作为一种重要的化工原料,在橡胶工业中应用十分广泛,是橡胶的最重要的增强剂和补充剂,在橡胶中加入炭黑,既能减少橡胶消耗,又可以提高橡胶产品的性能和使用寿命[1-2]。因此,炭黑在橡胶行业中具有十分重要的地位。

目前,全球每年生产炭黑达1.1×107t,其中约有96%采用炉法生产。油炉法作为炉法工艺的代表,自动化水平最高。但是,油炉法通常运行温度为1400℃以上,氮氧化物的高排放成为首要解决的问题。在较低炉温的炭黑生成工艺中,煤焦油化学链热解法借鉴了化学链燃烧的理念,通过控制载氧体与煤焦油的配比达到生产炭黑的目的。化学链燃烧是一种新型无焰燃烧技术[3-5],利用载氧体在燃料反应器和空气反应器之间的循环反应来实现氧气和热量的传递,将传统的燃烧过程分解为氧化还原2个反应,实现了化学能的阶梯利用[6-8],显著降低炉膛温度,对解决能源与环境问题具有促进作用[9],因此受到广泛关注。高性能的载氧体是影响化学链技术的关键因素,目前研究较多的主要是过渡金属(如Ni、Cu、Mn、Fe)氧化物,它们具有较高的反应活性和载氧能力[10]。天然铁矿石因来源广、价格低而且性能优良而被广泛采用。与油炉法相比,煤焦油化学链热解制炭黑大大降低了反应温度[8,11],从而减少了不可逆热损。同时,温度的降低也抑制了氮氧化物的产生,是一种理想的炭黑生产工艺[11]。

笔者利用化工模拟软件Aspen Plus建立了煤焦油化学链热解制炭黑的流程,旨在分析影响炭黑生产的因素并获得系统的优化运行参数。

1 化学链热解过程建模

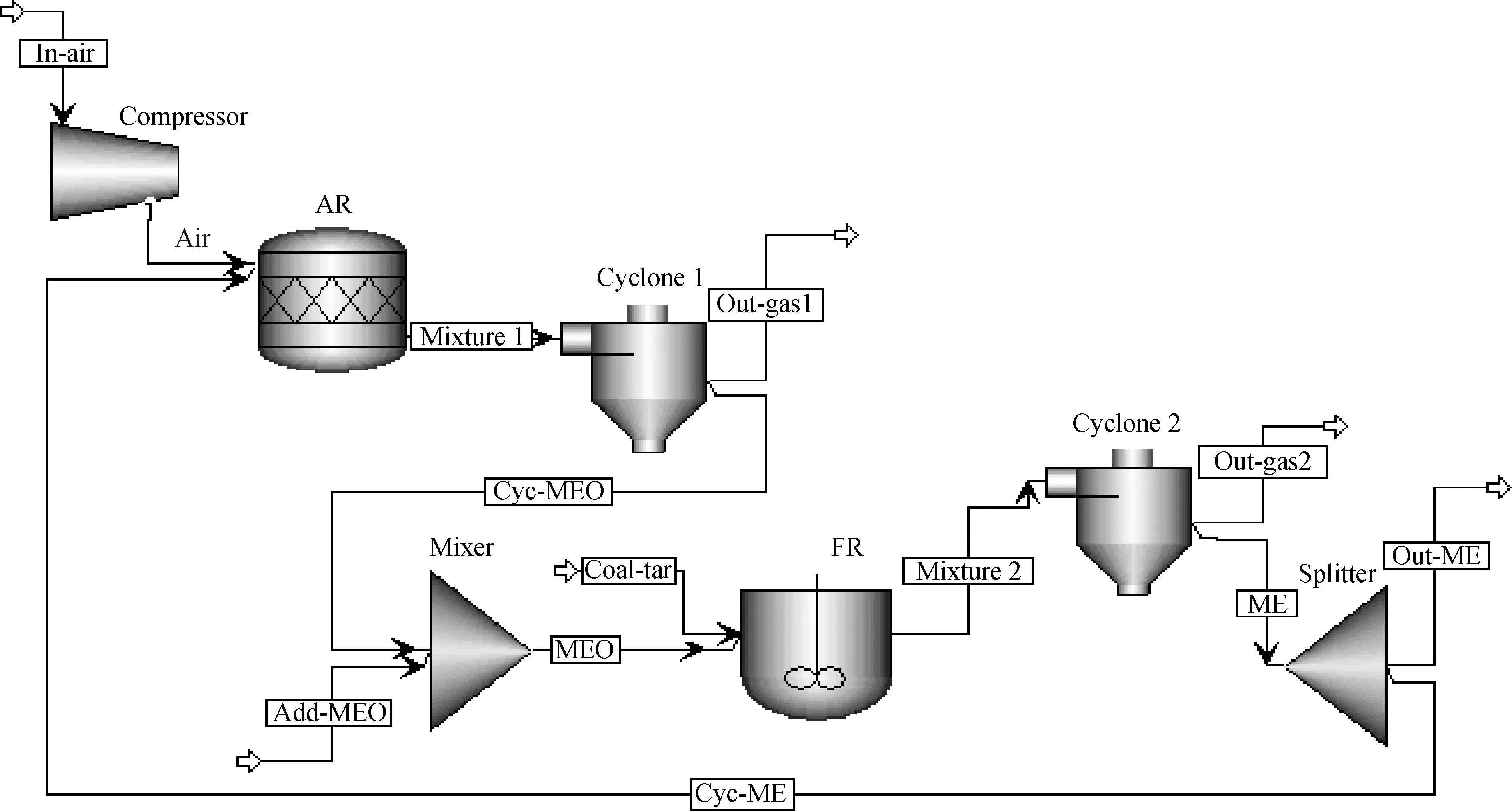

采用Aspen Plus建立煤焦油化学链热解工艺模型,选择以RK-soave方程为基础的RKS-BM物性方法。该方法适用非极性及弱极性组分组成的混合物体系,如轻质烃类气体、CO2、H2等。空气在压缩机中进行绝热压缩后送进空气反应器(AR)中,与来自燃料反应器(FR)的还原态载氧体进行氧化反应,排出的气-固混合物经旋风分离器1进行气-固分离,再生载氧体与新加入的载氧体经混合器混合后送进FR中,催化煤焦油进行热解反应,反应产物再经过旋风分离器2进行气-固分离,失氧的载氧体循环至AR中完成循环。其中AR和FR模块分别采用收率反应器和全混釜反应器。旋风分离器1和2的分离效率均设定为98%。考虑实际反应过程中载氧体存在失活问题,在流程中加入分离器,并设置载氧体的更新率为20%。在混合器中通过计算器计算功能设定进口载氧体的总流量。本研究中,模拟的煤焦油进口流量为100 kg/h。图1为化学链热解流程图。

图1 煤焦油化学链热解流程图Fig.1 Process flow diagram of coal tar chemical looping pyrolysis AR—Air reactor;FR—Fuel reactor;ME—Reduced oxygen carriers;MEO—Oxidized oxygen carriers

模拟的煤焦油组分为炭黑工业中使用最普遍的焦化厂高温煤焦油,其成分复杂,绝大部分为多环、稠环化合物和含氧、氮、硫的杂环化合物[12]。为简化分析,选取其中含量最高的5种多环芳香烃菲(C14H10)、芘(C16H10)、苊(C12H10)、萘(C10H8)、蒽(C14H10)代表煤焦油作为有效组分输入。图2列出了热解过程中的主要化学反应。其中,R1~R10为FR中的反应,R11、R12为AR中的反应。

图2 热解过程发生的反应Fig.2 Chemical reactions in the pyrolysisR1: C14H10—Phenanthrene;R2: C16H10—Pyrene;R3: C12H10—Acenaphthene;R4: C10H8—Naphthalene;R5: C14H10—Anthracene

2 结果与讨论

在化学链热解煤焦油制取炭黑过程中,反应器的设置对结果影响甚大。对于此系统,AR中不涉及产品炭黑,评价和优化系统性能时,主要考虑的指标为燃料反应器的炭黑产率、煤焦油转化率、载氧体与煤焦油摩尔比、碳转化率(煤焦油中碳元素转化为炭黑的质量分数,称之为碳转化率),并计算产气率(y)和能量转化率(ηb)。

(1)

(2)

式(1)中,q为生成气中CO和H2的流量(mol/h),qtar为煤焦油的流量(mol/h);式(2)中,Qi为各气相组分的低位热值(kJ/m3),QC和Qnet分别为炭黑和煤焦油的低位热值(kJ/kg),mC和mtar分别为炭黑和焦油质量(kg),Vi为各气相组分的体积(m3),并将CO2等效转化为CO后参与计算。能量转化率表示产物具有的能量与反应物发热量之比,是衡量和评价系统性能的重要指标,其值越大,表明原料中的能量更多转化到产品中去,则系统的能量损失越小。

为了评价系统性能,首先要确定系统的优化运行条件。考虑到本研究只关注反应器本身,初步确定系统各操作条件为:FR温度600~1100℃,反应物在FR内反应时间0.1~5 s,载氧体/煤焦油摩尔比3~6,燃料反应器操作压力0.1~2 MPa,然后对各个操作参数分别进行灵敏度分析,以确定最佳运行条件。

2.1 FR中反应温度的影响

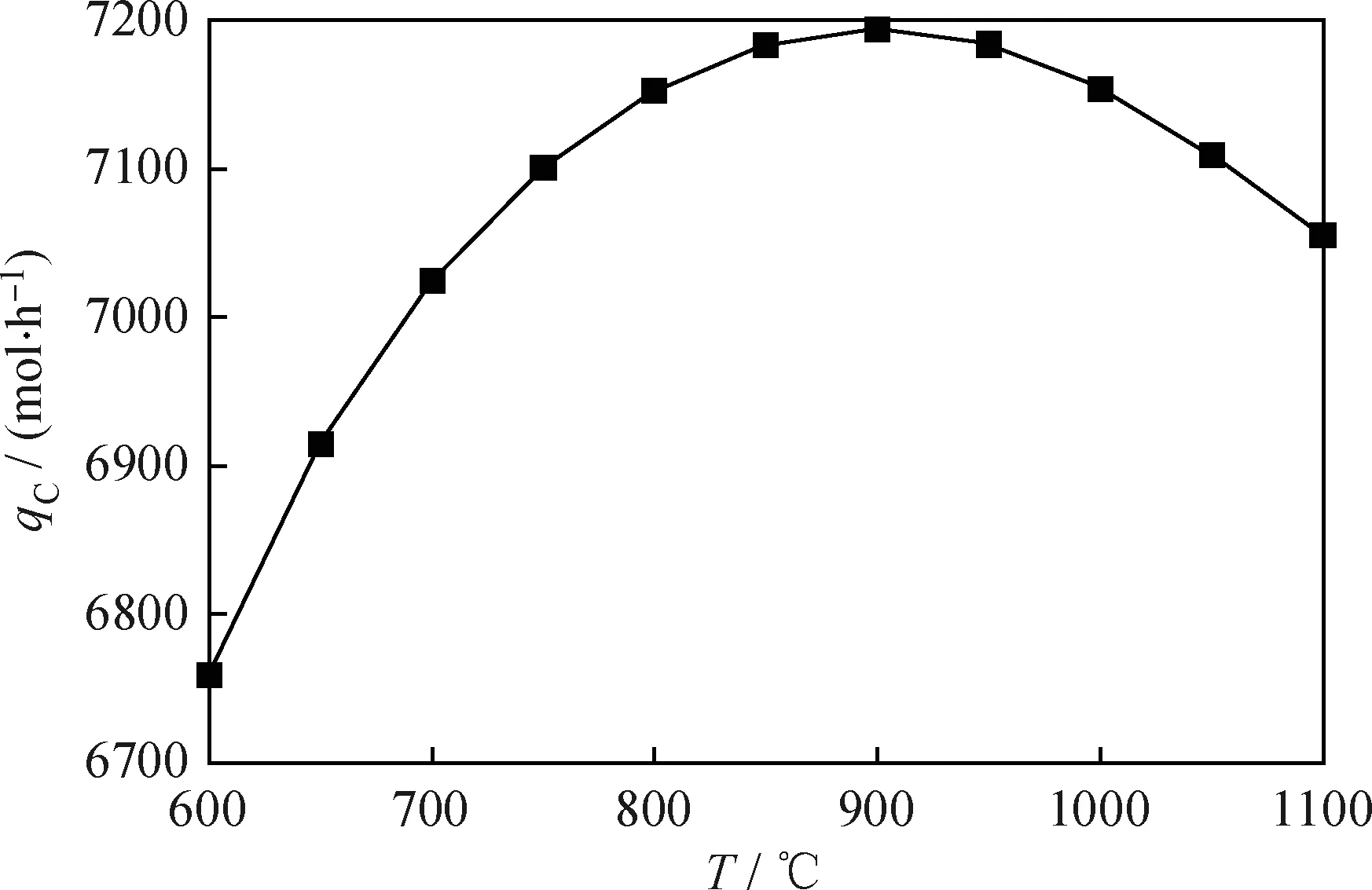

煤焦油进口流量为671 mol/h,根据FR中进行的反应R1~R5,并考虑到载氧体可循环及副反应的进行,假设富裕系数1.1,则载氧体流量值为3300 mol/h。假设载氧体和煤焦油在FR中的反应时间为3 s,得到生成物炭黑及各气相组分流量随温度的变化关系,如图3所示。

图3 炭黑流量(qC)随反应温度(T)的变化Fig.3 Changes of carbon black flow rate(qC)with reaction temperatures (T)qtar=671 mol/h; t=3 s; q (Oxygen carrier)=3300 mol/h; p=0.1 MPa

由图3可知,随着FR中反应温度的升高,炭黑流量呈现先增后减的趋势,在900℃左右达到峰值,与实验结果[11]吻合较好。在900℃以前,随着温度升高,载氧体活性增大,煤焦油热解程度加深,炭黑流量增大;当温度超过900℃时,继续升高温度,消耗炭黑和Fe2O3的副反应所占比重增大,加之少量载氧体出现烧结活性降低,因此炭黑流量随之下降。进一步分析,炭黑流量峰值为7194 mol/h,根据煤焦油进口量与其组成,可得到煤焦油中约有83.7%以上的碳元素转化为炭黑。

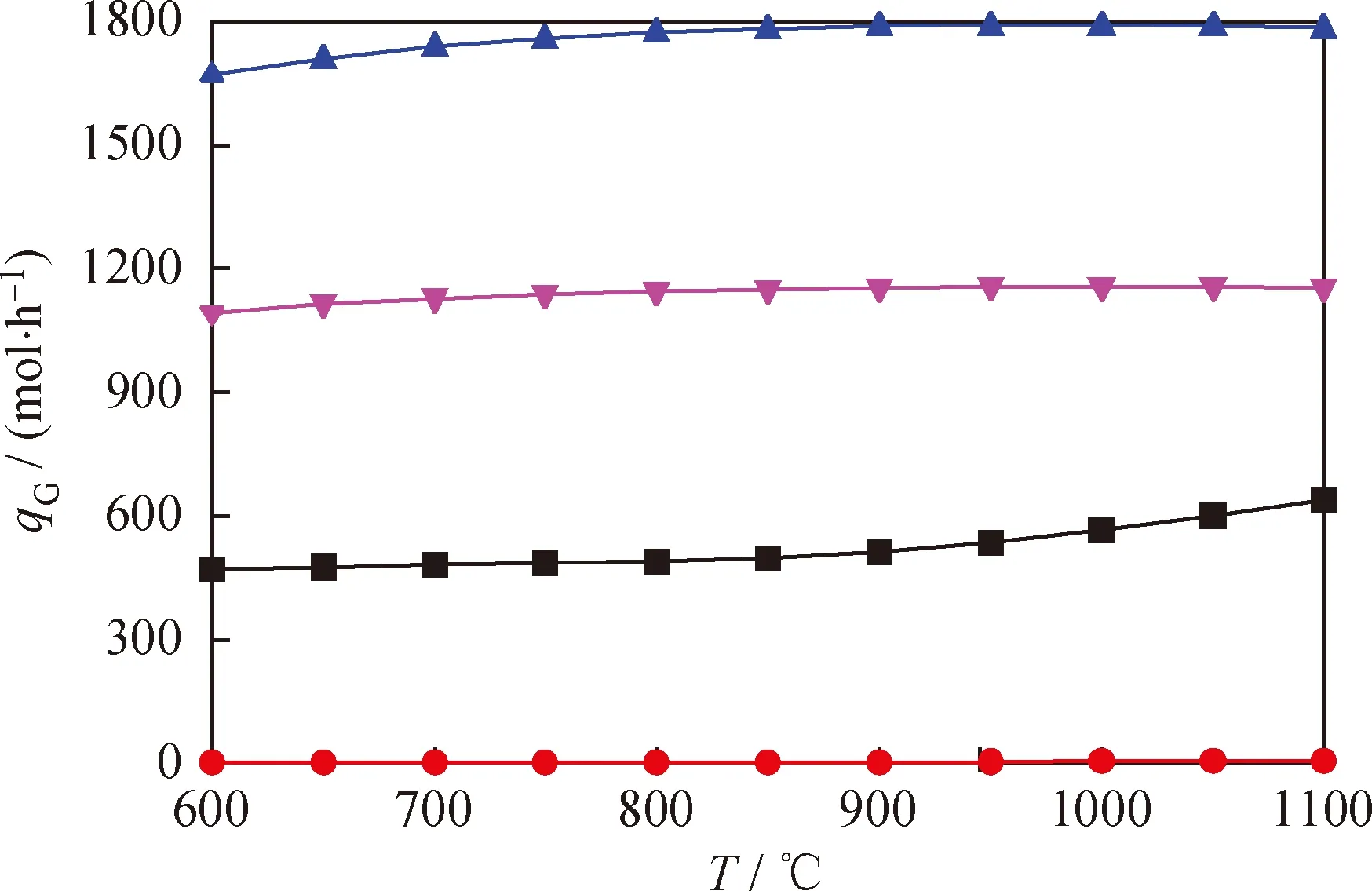

图4为各气相组分的流量随温度的变化曲线。由图4可知,气相组分中H2流量最高,H2O次之,CO2流量极少可忽略不计。这是因为从化学反应方程来看,H2和H2O主要来自反应R1~R5,反应方程式中H2前的化学计量数要大于H2O,且在高温下伴随着消耗H2O产生H2的水煤气反应;另外,由于载氧体/煤焦油摩尔比较小,载氧体流量不足以将C和CO完全氧化为CO2,这也就保证了煤焦油热解产生的炭黑不被消耗。随着温度的升高,H2、H2O和CO的流量都呈现上升趋势。其中,H2和H2O在整个温度区间内增长较缓慢,说明这2种气相产物受温度变化的影响有限;而 CO产量在900℃以前增长缓慢,之后增长速度迅速增大,表明900℃是CO流量变化的转折点,推测可能是在高温下水煤气反应R6得到增强,平衡点右移,同时结合图3中炭黑流量下降的趋势可以确定,此时主要进行的是消耗炭黑产生CO的反应。此后继续升高温度,只会导致系统吸收的热量增加,从而促进吸热反应R8、R9,引起炭黑和有效气体流量下降。燃料反应器优化温度取为900℃。

图4 各气相组分流量(qG)随反应温度(T)的变化Fig.4 Changes of gases flow rate(qG) with reaction temperatures (T)qtar =671 mol/h; t=3 s; q(Oxygen carrier)=3300 mol/h; p=0.1 MPaCO CO2 H2 H2O

2.2 FR中反应时间的影响

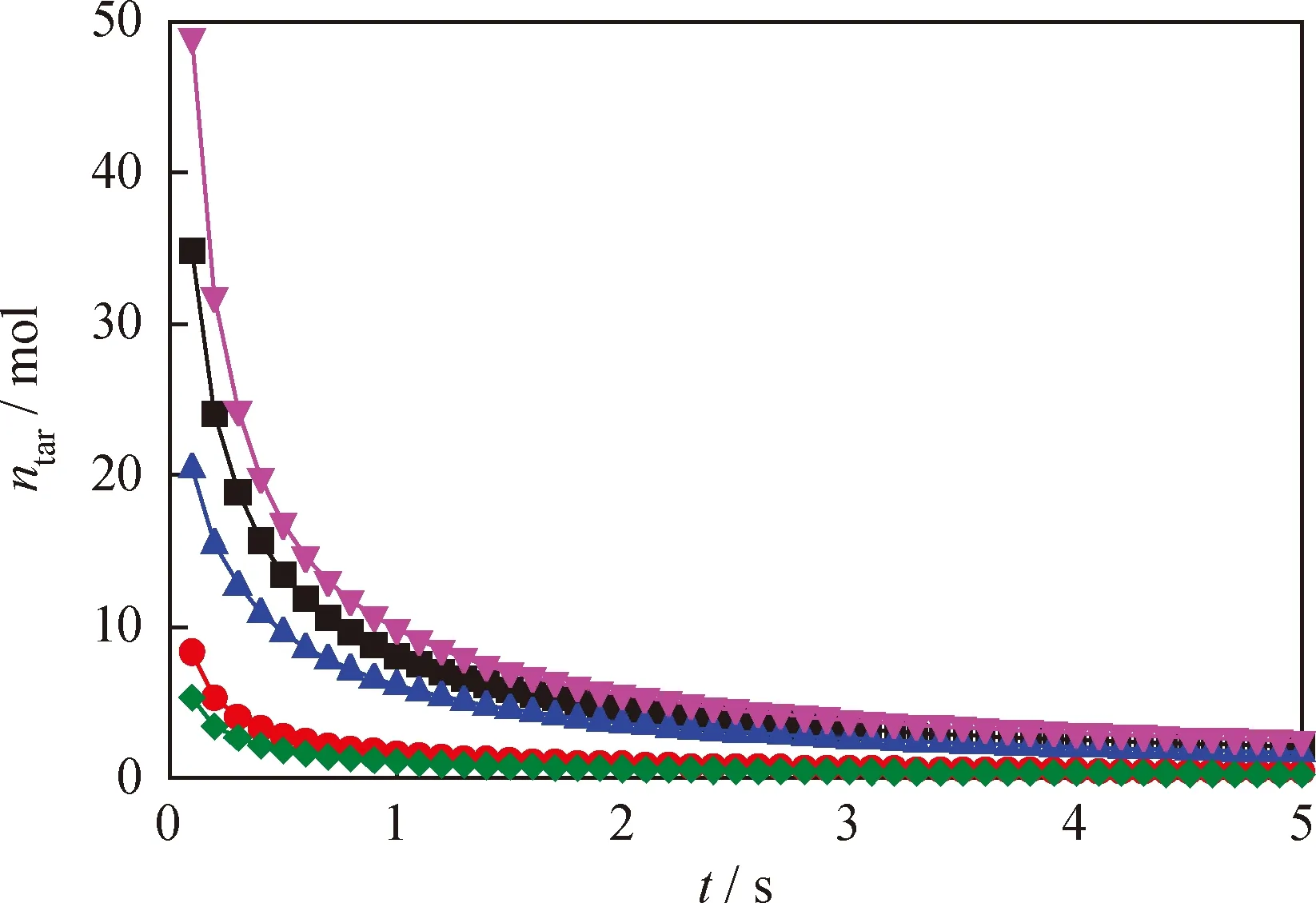

在其他参数不变的条件下,调节FR中反应物的反应时间(t),生成物炭黑及各组分的流量变化如图5~图8所示:

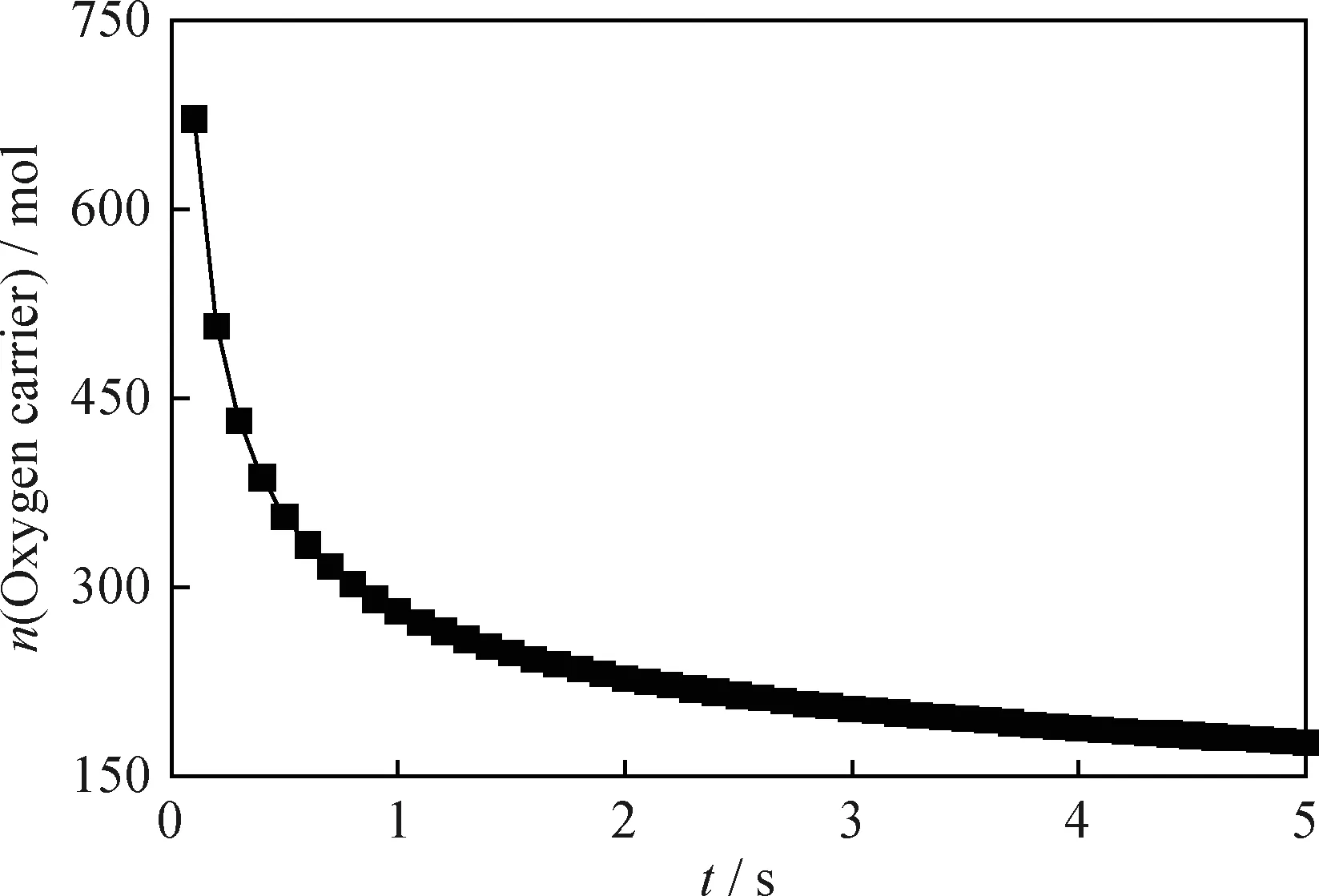

图5和图6分别为炭黑和各气相产物的流量随反应时间的变化曲线。由图5、图6可见,炭黑及各气相产物的流量变化趋势大致相同,均随t的增加而增加。当t<3 s时,炭黑流量迅速增加,此时煤焦油热解速率较快;当t>3 s时,炭黑流量增速变慢,增幅减小,已基本维持不变。由图5可知,绝大部分炭黑产生于t<3 s阶段内。这是因为在反应初始阶段,反应器内尚有大量煤焦油未发生热解,煤焦油和载氧体浓度很高,促进反应R1~R6平衡点右移;而随着反应进行,大部分煤焦油和载氧体被消耗,反应物浓度减小,因此3 s后反应速率减慢。气相组分CO、H2和H2O的产生主要发生在t<2 s,当t>2 s,流量趋于稳定,说明气态组分的产生主要发生在热解的开始部分,其生产速率大于炭黑的生产速率。当反应时间达到3 s以上时,虽然热解仍在进行,炭黑及各气相组分的流量增加幅度减小,基本趋于稳定状态,此时继续增加反应时间,各产物流量无明显变化。结合图7和图8可知,反应时间达到3 s时,煤焦油剩余量很小,即已基本完全反应,此时载氧体仍有约6%的剩余。

图5 反应时间(t)对炭黑流量(qC)的影响Fig.5 Effect of reaction time (t) on carbon black flow rate(qC)T=900℃; qtar=671 mol/h; q(Oxygen carrier)=3300 mol/h; p=0.1 MPa

图6 反应时间(t)对各气相产物流量(qG)的影响Fig.6 Effect of reaction time (t) on gases flow rate(qG)T=900℃; qtar =671 mol/h; q(Oxygen carrier)=3300 mol/h; p=0.1 MPaCO CO2 H2 H2O

图7 反应时间(t)对煤焦油各组分剩余量(ntar)的影响Fig.7 Effect of reaction time (t) on the surplus quantity of coal tar(ntar)T=900℃; qtar =671 mol/h; q(Oxygen carrier)=3300 mol/h;p=0.1 MPa Phenanthrene Acenaphthene AnthraceneNaphthalene Naphthalene

图8 反应时间(t)对载氧体剩余量(n(Oxygen carrier))的影响Fig.8 Effect of reaction time (t) on the surplus quantity of oxygen carrier(n(Oxygen carrier))T=900℃; qtar =671 mol/h; q(Oxygen carrier)=3300 mol/h; p=0.1 MPa

2.3 载氧体/煤焦油摩尔比(α)的影响

反应温度和反应时间分别设定为900℃和3 s,煤焦油进口量为671 mol/h,通过改变载氧体的进口量(2100 mol/h~4000 mol/h)考察载氧体/煤焦油摩尔比的影响,结果如图9~图12所示。

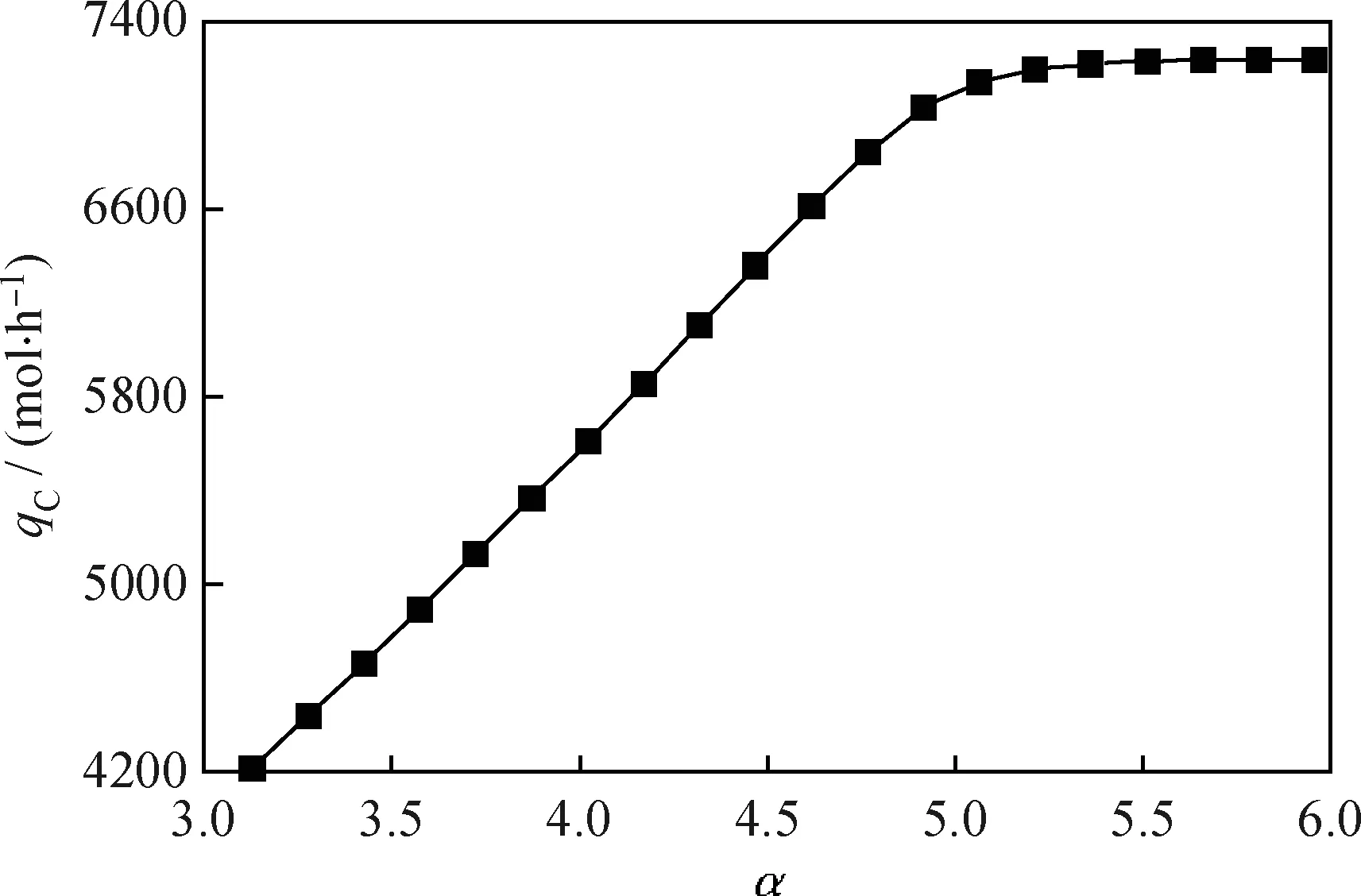

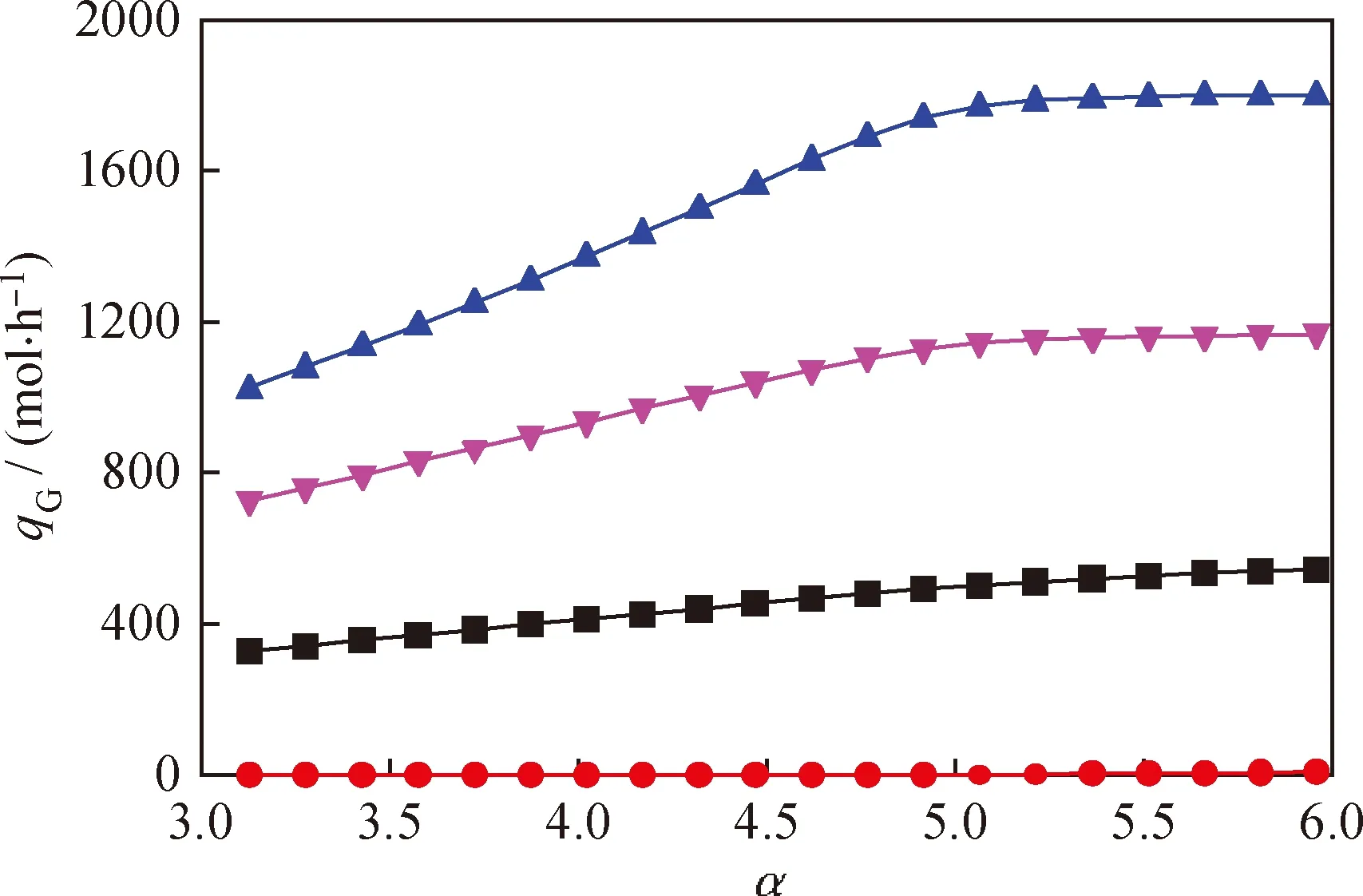

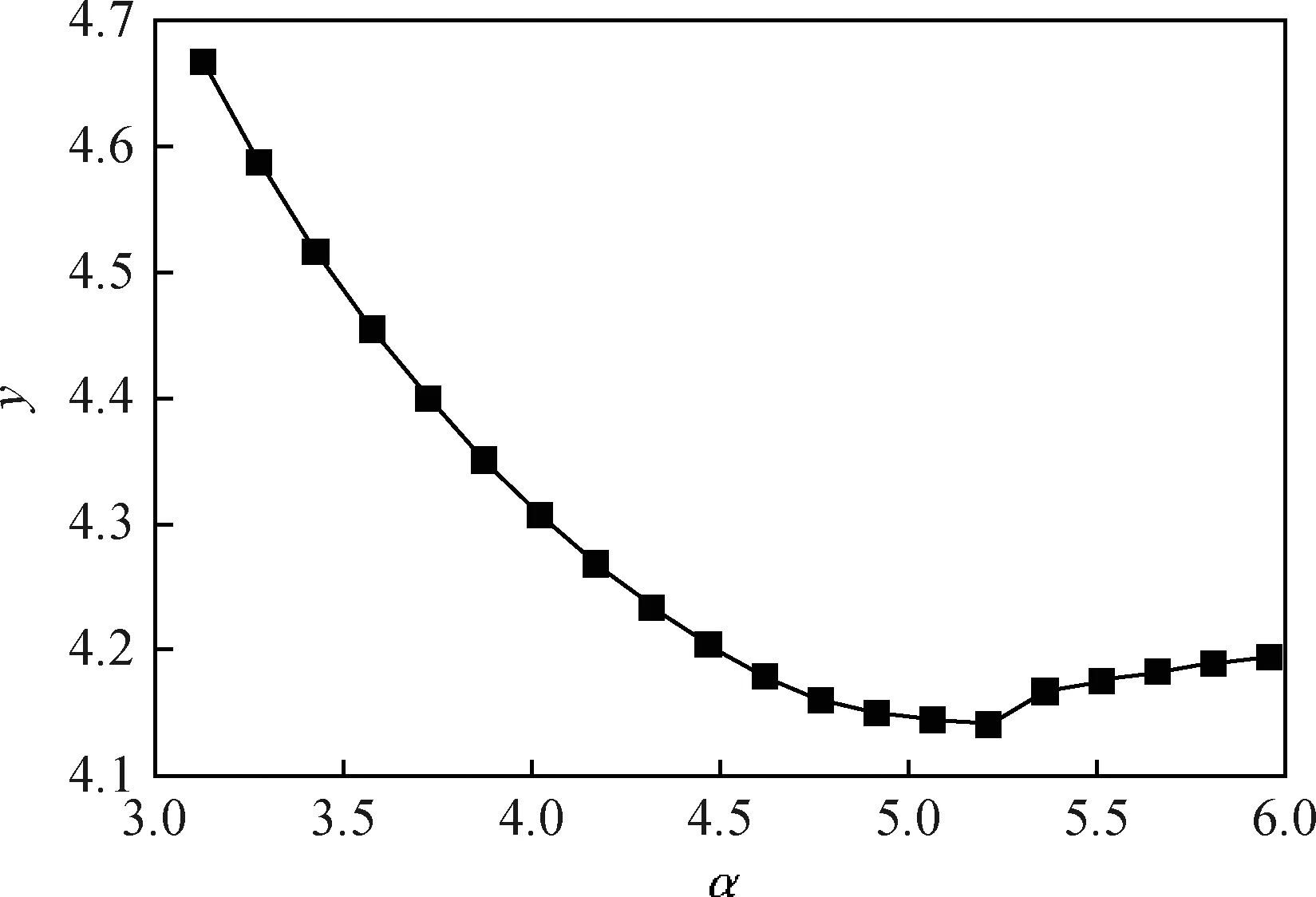

由图9~图12可知,α以5.2为分界点,当α<5.2时,炭黑流量、H2、CO和H2O流量随着α增大而不断升高,产气率y下降;当α>5.2时,随着α的增大,炭黑和各气相产物流量基本保持不变,产气率开始缓慢上升。这是由于当α<5.2时,煤焦油过量,提供的Fe2O3量不足,反应器中还有较多煤焦油未发生热解;当α>5.2时,煤焦油转化率达到98.5%以上,继续增加Fe2O3的量不能明显改变煤焦油的反应程度。所以炭黑的流量先快速增加后维持不变。当α<5.2时,随着α的增大,CO和H2产生的速率低于煤焦油的消耗速率,当α>5.2时,CO和H2仍在增加而煤焦油已基本完全反应,因此产气率先增后减。从炭黑流量最大化和煤焦油转化率最大化的角度出发,α的优化值取为5.2。

图9 炭黑流量(qC)随α的变化Fig.9 Changes of carbon black flow rate(qC) with different αT=900℃; t=3 s; qtar = 671 mol/h; p=0.1 MPa

图10 各气相产物流量(qG)随α的变化Fig.10 Changes of gases flow rate(qG) with different αT=900℃; t=3 s; qtar = 671 mol/h; p=0.1 MPaCO CO2 H2 H2O

图11 煤焦油剩余量(ntar)随α的变化Fig.11 Changes of surplus quantity of coal tar(ntar) with different αT=900℃; t=3s; qtar=671 mol/h; p=0.1 MPaHenanthrene Acenaphthene AnthracenePyrene Naphthalene

图12 产气率(y)随α的变化Fig.12 Changes of gas production ratio(y) with different αT=900℃; t=3 s; qtar=671 mol/h; p=0.1 MPa

2.4 操作压力的影响

在反应温度为900℃、反应时间为3 s、载氧体/煤焦油摩尔比为5.2下,考察压力区间0.1~2.0 MPa,各组分流量变化,结果如图13~图16所示。

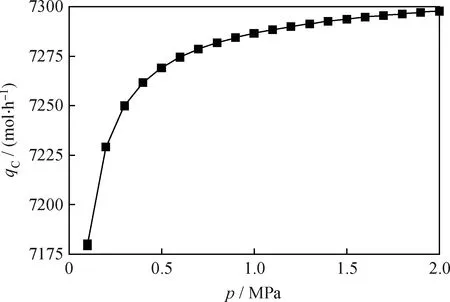

图13 操作压力(p)对炭黑流量(qC)的影响Fig.13 Effect of operating pressure(p) on carbon black flow rate(qC)T=900℃; t=3 s; α=5.2; qtar = 671 mol/h

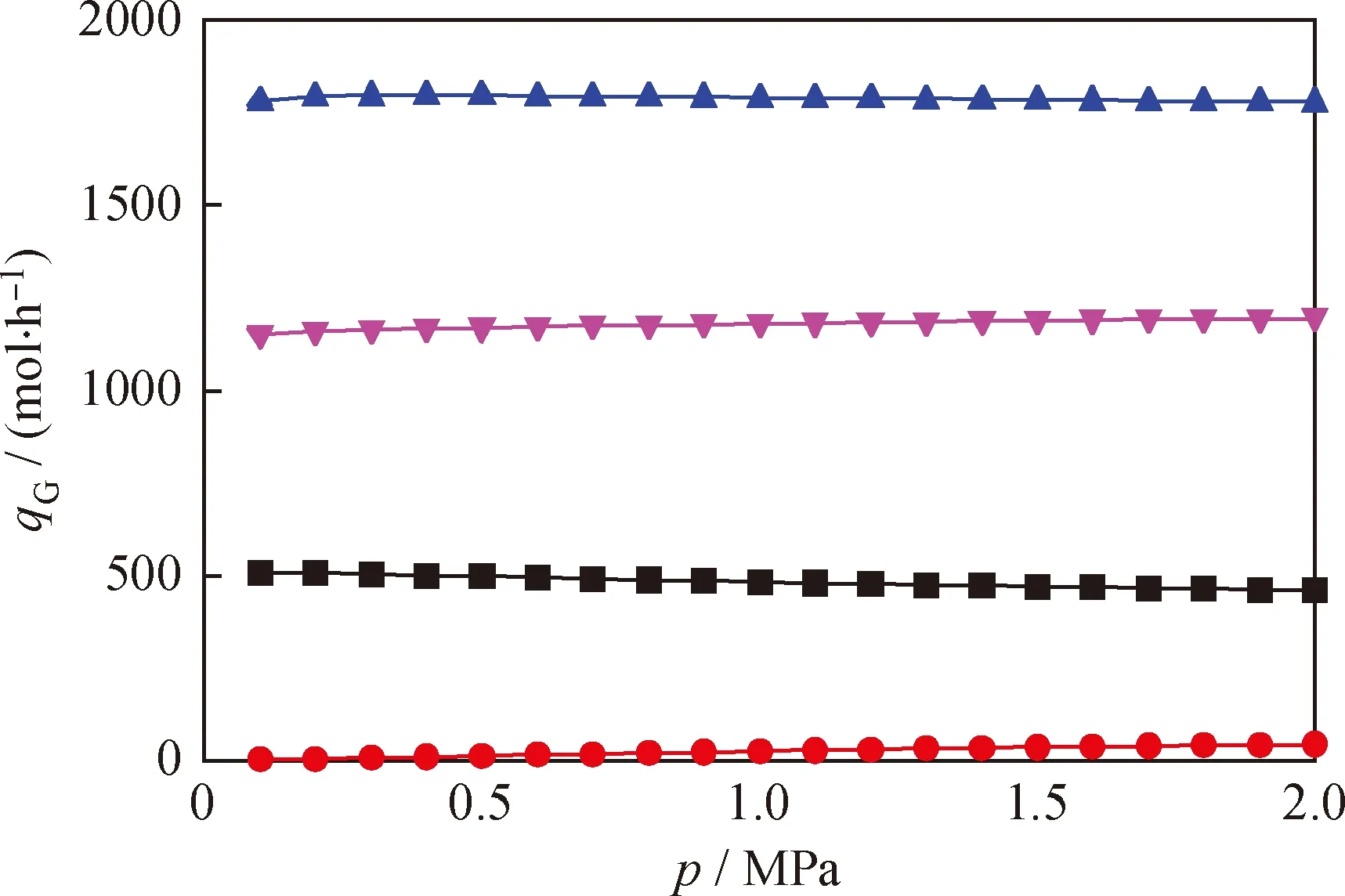

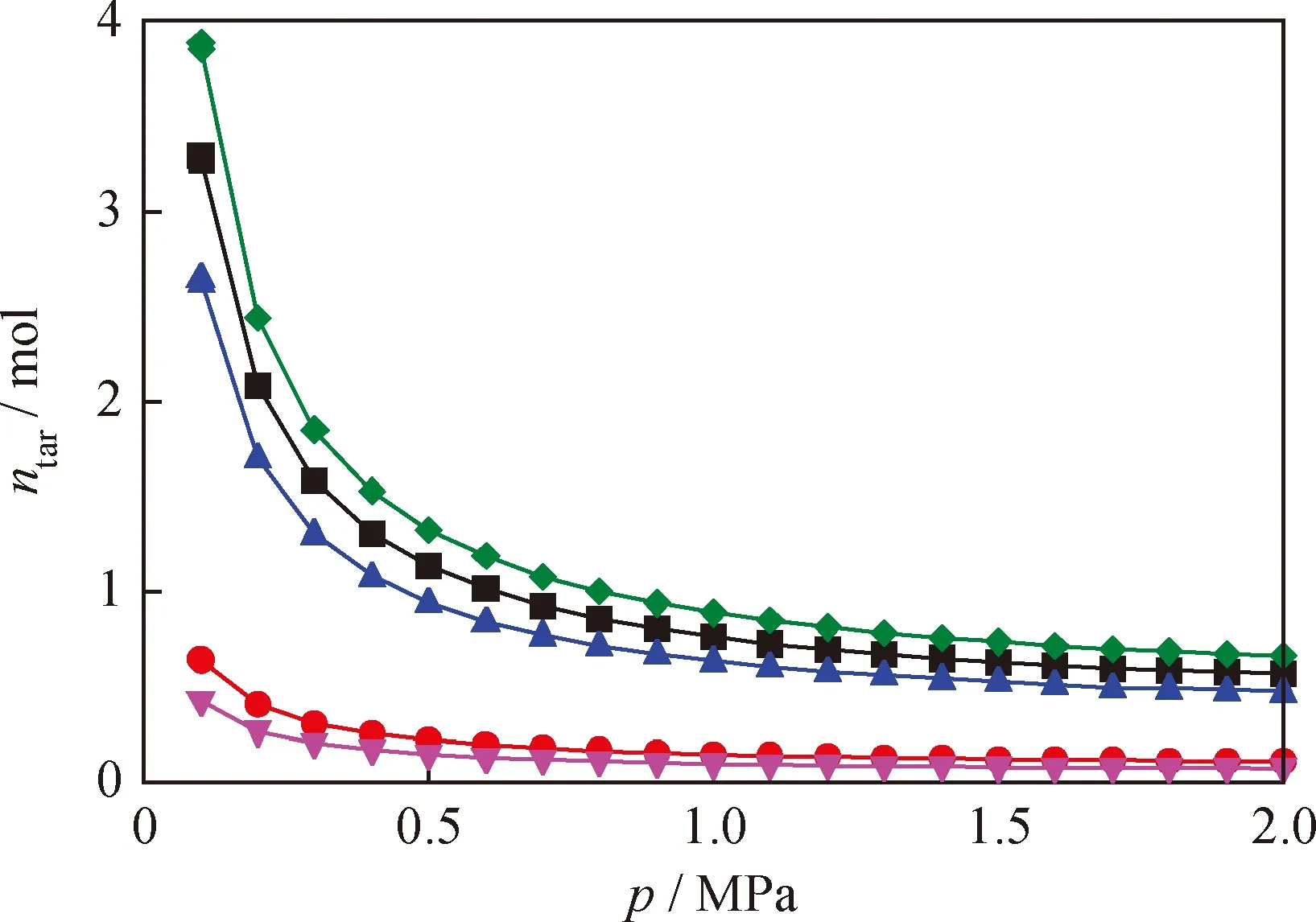

由图13可知,随着操作压力从0.1 MPa增至2 MPa,炭黑流量持续增大。当压力低于0.75 MPa时,随着压力增大,炭黑流量增长较快;当压力高于0.75 MPa时,炭黑流量增长速率逐渐变缓。由图14可知,操作压力的变化对H2和H2O流量影响不大;CO的流量略有下降而CO2的流量有所上升,升压促进了部分CO反应生成CO2。图15和图16结果表明,随着操作压力升高,煤焦油和载氧体的转化率有所增大,即促进煤焦油的热解反应。不过在常压下煤焦油转化率已达较高数值,压力升高对转化率的提高有限。当操作压力达到0.75 MPa时,煤焦油中各组分几乎完全反应。综上可知,煤焦油化学链热解的操作压力最优值选为0.75 MPa。从实际操作角度,压力升高的收益并不明显。

图14 操作压力(p)对各气相产物流量(qG)的影响Fig.14 Effect of operating pressure(p) on gases flow rate(qG)T=900℃; t=3 s; α=5.2; qtar = 671 mol/hCO CO2 H2O H2

图15 操作压力(p)对煤焦油各组分剩余量(ntar)的影响Fig.15 Effect of operating pressure(p) on the surplus quantity of coal tar(ntar)T=900℃; t=3 s; α=5.2; qtar = 671 mol/hHenanthrene Acenaphthene AnthracenePyrene Naphthalene

图16 操作压力(p)对载氧体剩余量的影响Fig.16 Effect of operating pressure(p) on surplus quantity of oxygen carrierT=900℃; t=3 s; α=5.2; qtar =671 mol/h

2.5 能量转化率

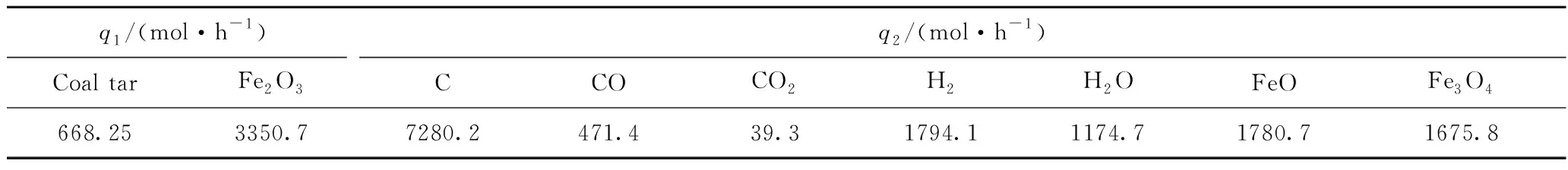

由以上分析可得化学链热解煤焦油工艺的最佳工况为温度900℃,反应时间3 s,载氧体/煤焦油摩尔比5.2,操作压力0.75 MPa。在这一工况下得到各反应物及产物的流量如表1所示。

表1 最佳工况下各反应物及产物流量Table 1 The flowrate of each reactant and product under optimum conditions

p=0.75MPa;α=5.2;T=900℃;t=3 s

q1—Flowrate of each reactant;q2—Flowrate of product

由表1中数据可以计算得到化学链热解煤焦油系统,燃料反应器中碳转化率为84.7%,能量转化率为85.7%。笔者仅讨论了关键操作条件对化学链热解煤焦油系统工艺效率的影响,在后续实验中将进行验证,并对其他参数予以考察。

3 结 论

在Aspen Plus平台上构建了化学链热解煤焦油制备炭黑工艺流程,对各反应过程进行了模拟,得到了燃料反应器的优化运行条件,计算了燃料反应器的评价指标。对于本研究铁基载氧体的煤焦油热解制炭黑系统,燃料反应器反应条件为:操作温度900℃,反应时间3 s,载氧体/煤焦油摩尔比5.2,操作压力0.75 MPa,在此条件下,煤焦油反应率为99.5%,碳转化率为84.7%,产气率为3.39,系统FR的能量转化率为85.7%。