PE-LD/桉木粉复合材料的制备及其性能研究

2018-09-26谢俊康李富强韩巧宁徐伟华刘祖广

丰 波,谢俊康,李富强,韩巧宁,廖 霞,徐伟华,刘祖广*

(1.广西民族大学化学化工学院,南宁 530006;2.广西林产化学与工程重点实验室, 南宁 530006)

0 前言

木塑复合材料作为一种新型环境友好材料,是以经破碎后的木屑、竹屑、秸秆等废弃生物质材料填充到聚乙烯、聚丙烯、聚氯乙烯等树脂或回收废旧塑料中,通过挤出、模压、注塑等成型方法制备而得[1]。其来源广泛、价格低廉,兼具塑料和木材的优点,可代替木材、塑料广泛应用于家居制品、公共型材、车辆船舶、公共运输等领域[2-3]。但由于亲水的木质填料与憎水的树脂基体相容性差,界面黏结强度低,从而影响了复合材料的力学性能[4],通过界面改性可以较好地改善其性能[5]。姜洪丽等[6]采用相容剂马来酸酐接枝聚乙烯(PE-g-MAH) 和乙烯基三甲氧基硅烷,通过界面改性法改善了秸秆粉与基体间的界面黏结,增强了复合材料的力学性能和防水性能;李跃文等[7]用甲基丙烯酸缩水甘油酯对木塑复合材料直接反应增容,使其断裂伸长率和冲击强度明显提高;翟松涛等[8]用马来酸酐接枝聚烯烃弹性体(POE-g-MAH)对回收高密度聚乙烯(PE-HD)/杨木粉木塑复合材料进行增韧改性,当POE-g-MAH的质量分数为6 %时,其无缺口冲击强度、拉伸强度、弯曲强度分别提高了131.7 %、91.1 %、46.9 %;王光照等[9]通过接枝苯乙烯对秸秆粉表面进行改性,可有效地改善秸秆粉的表面极性和复合材料的界面融合性。以上木塑复合材料的研究主要集中于秸秆粉和杨木粉,然而,采用桉木粉制备木塑复合材料的报道甚少。

桉树作为世界三大人工速生林树种之一,在我国大面积种植。其中广西商品林居全国首位,桉树木材产量占全区木材总量的70 %以上,但长期以来主要用作生产纸浆和胶合板,产品附加值低[10-11],尤其是大量废弃桉木粉没有得到有效利用。与此同时,随着塑料用量的日益增加,“白色污染”越发严重,给环境带来巨大压力。木塑复合材料的快速发展,给这2种废弃资源带来了变废为宝的新机遇。

本文采用自制两亲改性剂PE-LD-g-MAH对桉木粉表面进行原位反应改性,有效改善了桉木粉与PE-LD的相容性和界面黏结强度,制备了木粉含量高达60 %的木塑复合材料,这对于减少木材砍伐、保护森林资源,减少废旧塑料“白色污染”具有重要意义。

1 实验部分

1.1 主要原料

PE-LD,2426H,中国石油化工股份有限公司茂名分公司;

PE-LD-g-MAH,接枝率为1.32 %,自制;

桉木粉,粒径为0.216~0.304 mm,广西南宁森源木粉厂;

苯乙烯,分析纯,天津市北辰方正试剂厂;

顺丁烯二酸酐(MAH),分析纯,天津市大茂化学试剂厂;

过氧化二异丙苯(DCP),分析纯,山东西亚化学股份有限公司。

1.2 主要设备及仪器

异向双螺杆挤出机,SHJ-20,南京杰亚挤出装备有限公司;

开放式炼胶机,XK150,中国青岛亚东橡机有限公司;

硫化机,50T,青岛亚东橡机集团有限公司;

电子万能试验机,JDL-10000N,扬州市天发试验机械有限公司;

简支梁冲击试验机,XJJD-5,承德市金建检测仪器有限公司;

傅里叶变换红外光谱仪(FTIR),BRUKER VECTOR33,布鲁克光谱仪器公司;

扫描电子显微镜(SEM),Hitachi SU8220,日本日立公司;SUPRA 55 Sapphire,德国卡尔蔡司公司,配有能谱仪(EDS)。

1.3 样品制备

改性剂PE-LD-g-MAH的制备:将一定量MAH、DCP、苯乙烯、相容剂、PE-LD在80 ℃高速混合机中混合均匀,采用双螺杆挤出机,1~6区温度分别为165、180、180、180、185、180 ℃,机头温度为175 ℃,原位挤出、造粒,即为PE-LD-g-MAH;样品按文献[4]、[12]方法经3次纯化除去游离MAH后,测得接枝率为1.32 %;

木塑复合材料试样的制备:先将桉木粉在160 ℃下干燥4 h至含水量<2 %(质量分数),按表1的配方称取桉木粉、PE-LD-g-MAH、PE-LD和助剂,再按木塑复合材料的制备工艺(图1),采用双螺杆挤出机和开放式炼胶机分别制备木塑复合材料;双螺杆挤出机1~6区温度分别为155、170、180、180、180、180 ℃,机头温度为170 ℃,主螺杆转速为50 r/min,喂料速度为2~3 r/min;开放式炼胶机的辊温为120 ℃ ,辊距为1 mm,然后在(160±5) ℃平板硫化机(压力为12.5 MPa)上热压10 min,接着冷压10 min,开模取出试样,备用。

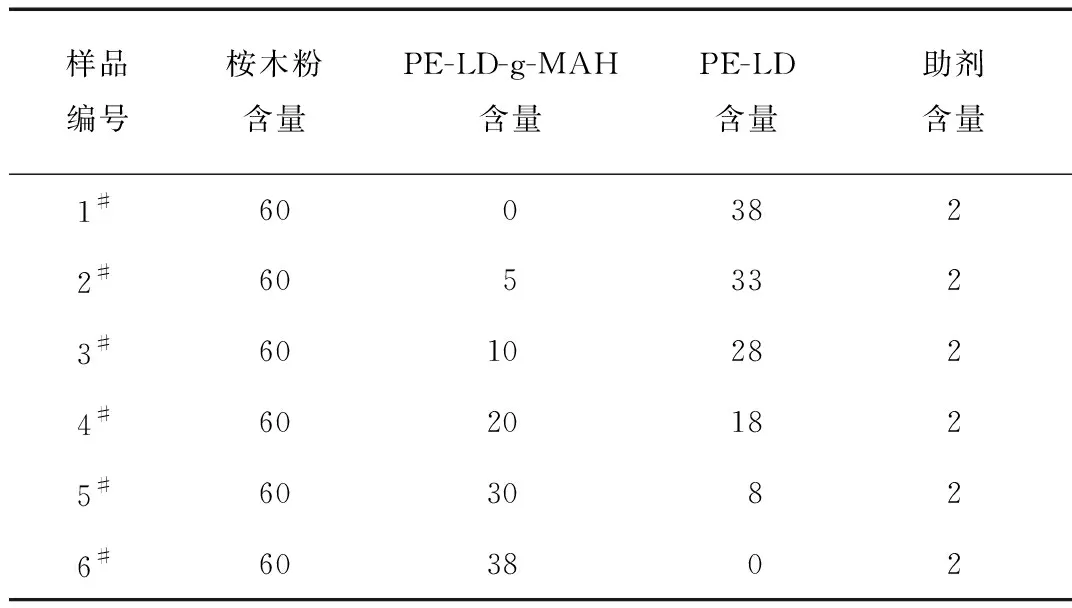

表1 木塑复合材料的样品配方表 份

图1 木塑复合材料的制备工艺Fig.1 Preparation technology of the wood plastic composites

1.4 性能测试与结构表征

桉木粉挥发分测定:称取2 g桉木粉于扁形称量瓶中,分别在100、120、140、160、180、200 ℃下干燥4 h,称重,比较其质量变化;

简支梁缺口冲击强度按 GB/T 1043.1—2008测试,样品缺口为A型缺口, 冲击能为1.0 J;

拉伸强度按 GB/T 1040—2006 测试,拉伸速率为 5 mm/min;

FTIR分析:将磨碎的木塑复合材料放置于索氏提取器中,以甲苯为溶剂,150 ℃下抽提12 h,将未与木粉结合的塑料彻底除去,然后将抽提后的木粉于50 ℃真空干燥至恒重,制得抽提木粉,并对其进行FTIR表征,扫描范围为4 000~500 cm-1,分辨率为2 cm-1;

SEM及EDS分析:采用SEM (加速电压为1.5、5.0 kV)对干燥前后的木粉、干燥木粉抽提样及木塑复合材料抽提样表面形貌进行观察,并用仪器配备的EDS对其进行元素分析;将室温下冲断的木塑复合试样用SEM 观察断面形貌。

2 结果与讨论

2.1 热处理对桉木粉挥发分及形态的影响

桉木粉的主要组分包括纤维素、半纤维素、木素和单宁等,并含有部分游离水和结合水。其中木粉中的水分不利于木粉与马来酸酐基团的结合,需通过热处理除去。此外,热处理还可以除去天然植物纤维中的部

分挥发份,有利于提高木粉在加工中的热稳定性。当然,这种处理方法也存在一定的缺陷,主要表现在木粉力学性能下降、颜色不理想等方面[13]。

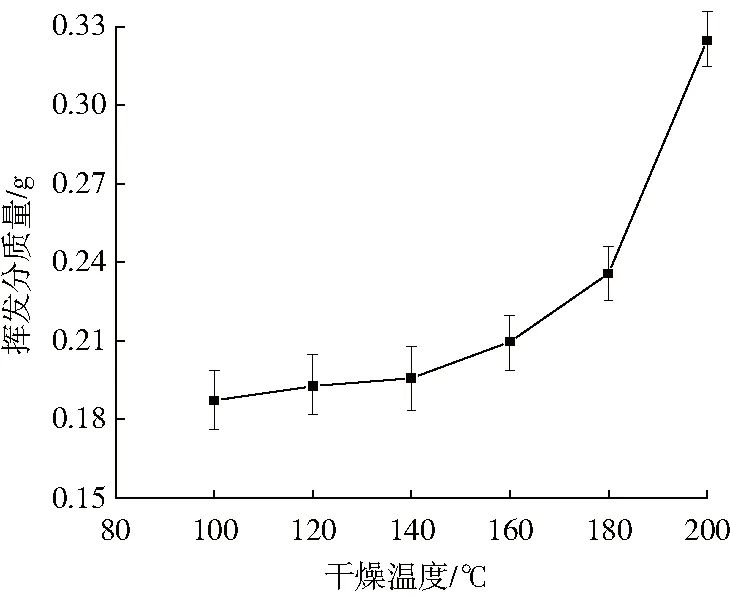

图2是热处理温度对桉木粉挥发分的影响。可以看出,当干燥时间为4 h时,在实验温度范围内,桉木粉挥发量随着干燥温度的提高而不断增加,这可能是由于木粉吸收的水分和热不稳定组分分解挥发所致。当温度<180 ℃时,主要是游离水和结合水的脱除,同时木粉也会发生少量解聚,引起聚合度的降低;当温度>180 ℃时,挥发分急剧上升,可能主要是木粉中半纤维素、纤维素的分解,并伴有木质素的热解[14],这不利于木塑复合材料的制备,因此,适当的干燥温度应该<180 ℃。本实验选择160 ℃作为干燥温度。

图2 干燥温度对桉木粉挥发分的影响Fig.2 Effect of drying temperature on volatilization of the eucalyptus flour

图3是热处理对桉木粉形态的影响。由干燥前后木粉样品的SEM照片可见,木粉经过干燥后出现皱缩,尺寸变小,同时出现明显开裂现象,这是由于桉木生长应力大、木材渗透性差,受热后容易产生皱缩开裂现象所致[15]。

干燥温度/℃,放大倍率:(a)未干燥,×100 (b)未干燥,×500 (c) 160,×100 (d)160,×500图3 桉木粉的SEM照片Fig. 3 SEM of eucalyptus flours

2.2 木塑复合材料的性能2.2.1 模压温度和时间的影响

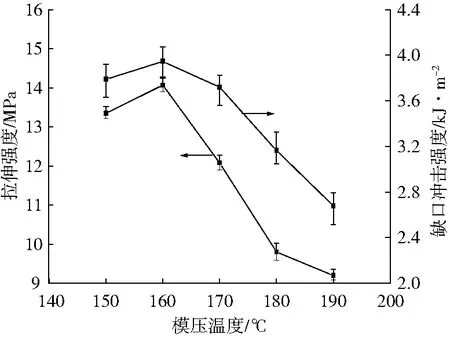

图4、图5(6#样品)是采用双螺杆挤出机制备的木塑复合材料模压温度和时间对性能的影响。由图4可知,当模压时间为20 min时,随着模压温度的提高,复合材料的拉伸强度和缺口冲击强度呈先增大后减小的趋势,在160 ℃时性能最佳。

图4 模压温度对木塑复合材料力学性能的影响Fig. 4 Effect of molding temperature on mechanical properties of WPCs

图5 模压时间对木塑复合材料力学性能的影响Fig.5 Effect of molding time on mechanical properties of WPCs

由图5可知,当模压温度为160 ℃时,随着模压时间的延长,复合材料的拉伸强度和缺口冲击强度也呈现先增大后减小的趋势,其中模压时间为10 min时,拉伸强度和冲击强度均达到最大值,分别为15.34 MPa和4.12 kJ/m2。这可能是由于模压温度较高或者模压时间过长,复合材料中桉木粉分解加剧产生的挥发分造成了较多的气孔,而且温度过高会使桉木表面炭化,颜色加深,降低桉木粉与改性剂的界面黏结强度,这些都会降低木塑复合材料的力学性能;其次,模压温度过低或者模压时间过短,使得PE-LD塑化不彻底,木粉不能很好地被树脂浸润,也会降低复合材料的力学强度。因此,本实验中木塑复合材料的适宜模压温度和模压时间分别是160 ℃和10 min。

2.2.2 PE-LD-g-MAH用量的影响

图6是采用不同工艺制备得到的木塑复合材料,不同用量改性剂对力学性能的影响。由图6(a) 可知,当采用双螺杆挤出机,改性剂用量<20 %时,制备出的复合材料拉伸强度随着改性剂用量的增加而不断增大,但当改性剂用量在20 %以上时,拉伸强度增加甚微;而缺口冲击强度随改性剂用量的增加却不断增大。这可能是改性剂对桉木粉起到较好的改性作用,但当改性剂与木粉表面形成单分子层后,过量改性剂对拉伸强度的提高不再起明显作用。但是,界面冲击强度则一直增加,这与文献[16]报道的结论相一致。

图6(b) 则是采用开放式炼胶机制备出的木塑复合材料,不同用量改性剂对力学性能的影响。由图可知,复合材料拉伸强度和缺口冲击强度均随着改性剂用量的增加而不断提高。其中,当改性剂用量为5 %时,复合材料的拉伸强度达到了20.75 MPa,远远超过了采用双螺杆挤出机制备的木塑复合材料的最大拉伸强度15.34 MPa;当改性剂用量为30 %~38 %时,拉伸强度几乎不再变化,达到最大值24.46 MPa。这可能是开放式炼胶机

(a)双螺杆挤出机制备 (b)开放式炼胶机制备图6 PE-LD-g-MAH用量对木塑复合材料力学性能的影响Fig.6 Effect of PE-LD-g-MAH dose on mechanical properties of WPCs

更有利于复合材料各组分的分散,有利于提高桉木粉的界面改性效果,从而提高复合材料的力学性能。

2.3 FTIR分析

图7为不同样品抽提后的FTIR曲线。由图可知,木粉抽提样(1#样品)和不含改性剂PE-LD-g-MAH的PE-LD/桉木粉复合材料抽提样(2#样品)在3 390 cm-1处出现了宽而强的吸收峰,这是由桉木粉中大量羟基引起的;在2 920 cm-1处出现了桉木粉中饱和碳原子上C—H的吸收峰;在1 740 cm-1处出现了桉木粉中酯羰基的吸收峰,并且这2个样品各吸收峰的峰形和强度基本相同,表明PE-LD与桉木粉表面没有发生明显的化学反应而被甲苯完全抽提,因而其吸收峰基本相同。随着木塑复合材料中改性剂PE-LD-g-MAH用量的增加(从3#样品到7#样品),抽提后样品在3 390 cm-1处的吸收峰有所减弱,表明表面—OH含量下降;在2 920 cm-1和2 850 cm-1处出现了2个并列的吸收峰,且吸收强度不断增加,表明试样中—CH2—含量不断增加;同时在1 740 cm-1处表征酯羰基吸收峰明显增强,这充分表明改性剂PE-LD-g-MAH中的MAH基团与桉木粉表面的羟基发生了酯化反应。PE-LD-g-MAH通过酯键与木粉表面羟基结合从而无法被甲苯抽提出来,这也是含改性剂的木塑复合材料力学强度得以提高的根本原因。

1—纯木粉 2—PE-LD/木粉 3—含5 %改性剂 4—含10 %改性剂5—含20 % 改性剂 6—含30 %改性剂 7—含38 %改性剂图7 桉木粉及其含不同改性剂木塑复合材料抽提样的FTIR谱图Fig.7 FTIR spectra of the extraction for eucalyptus flour and various WPCs

2.4 SEM分析

纯木粉和添加38 %改性剂木塑复合材料抽提样的SEM照片如图8所示。由于木粉中部分单宁、脂肪、游离脂肪酸被热的甲苯抽提出来,因而可以观察到清晰的束状木质纤维[图8(a)、(b)]。添加38 %改性剂制备的木塑复合材料抽提样品[图8(c)、(d)]的形态与原木粉差异很大,在木质纤维表面和木质纤维间黏附有大量塑料,以致无法观察到束状纤维。这是由于PE-LD-g-MAH通过酯键与木粉表面羟基结合而无法在抽提过程中被甲苯除去所致,这与FTIR谱图结果相一致。

改性剂含量/%,放大倍率:(a)纯木粉,×100 (b)纯木粉,×500 (c)38,×100 (d)38,×500图8 不同抽提样的SEM照片Fig.8 SEM of the extraction samples of the flour and WPCs

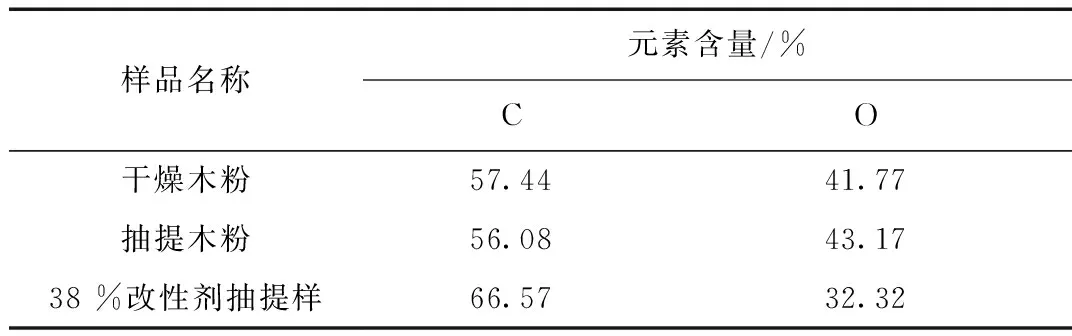

能谱分析结果如表2所示,经过干燥的木粉在抽提前后,其表面碳、氧元素组成仅略有变化,但是添加38 %改性剂的木塑复合材料抽提样中碳元素含量显著上升,而氧含量却明显降低,这也说明桉木粉表面包裹了大量含碳量高的聚乙烯,是木粉与PE-LD-g-MAH改性剂发生了化学反应的又一佐证。

表2 不同试样表面的EDS分析结果Tab.2 EDS results of eucalyptus flours and WPCs

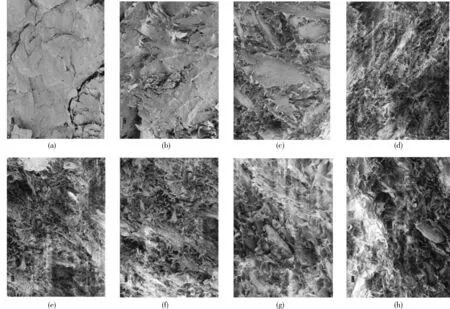

将木塑复合材料在室温下冲断,得到SEM结果如图9所示。由图可知,由于非极性的PE-LD与极性的桉木粉相容性差、界面黏结强度低,当无改性剂PE-LD-g-MAH加入时,采用双螺杆挤出机制备的木塑复合材料断面光滑,且存在空隙[如图9(a)所示],木粉表面基本没与树脂结合,所以复合材料力学强度差;加入改性剂PE-LD-g-MAH后,由于改性剂与木粉表面羟基通过酯键结合,断面变粗糙而模糊,且随着改性用量的增加,出现了越来越多的“拔丝纤维”[17-18]形态[图9(b)、(c)、(d)],表明界面黏结强度提高,因而复合材料的力学性能提高。但总体而言,采用挤出机制备的复合材料“拔丝纤维”量都不多,因而复合材料的力学强度未能大幅改善。这可能是由于双螺杆挤出机混合区域小、混合均匀性相对差,桉木粉与PE-LD-g-MAH不能充分接触导致的。当采用开放式炼胶机制备复合材料,改性剂用量仅为5 %时,就产生大量的“拔丝纤维”[如图9(e)];随着改性剂用量的不断增加,“拔丝纤维”的数量进一步增加[图9(f)、(g)、(h)],说明木粉表面被更多的树脂覆盖,并且两者结合更紧密。这可能是由于开炼机制备的木塑复合材料,通过改变混炼方向,可以更有效地将桉木粉均匀地分散在树脂基体材料中,增加了改性剂与木粉表面的接触,从而更有利于改性剂的MAH基团与木粉表面羟基的化学结合,改善了界面黏结强度,进一步提高了复合材料的力学性能。

改性剂含量/%,制备方式:(a)0,双螺杆挤出机 (b)10,双螺杆挤出机 (c)20,双螺杆挤出机(d)30,双螺杆挤出机 (e)5,开放式炼胶机 (f)10,开放式炼胶机(g)20,开放式炼胶机 (h)30,开放式炼胶机图9 不同木塑复合材料断面SEM照片Fig.9 SEM of broken surfaces of WPCs

3 结论

(1)过高的干燥温度、模压温度和较长的模压时间会使桉木粉中不稳定组分分解加剧,表面炭化,产生较多的挥发分,从而影响复合材料的力学性能,对于PE-LD/桉木粉复合材料,较适宜的干燥温度、模压温度均为160 ℃,模压时间为10 min;

(2)采用开放式炼胶机制备的试样,由于其具有更好的分散作用,更有利于桉木粉的表面改性反应和浸润作用,从而有利于提高木塑复合材料的力学性能。复合材料的拉伸强度由未加改性剂的空白样的16.53 MPa提高到24.46 MPa,缺口冲击强度由2.04 kJ/m2提高到4.58 kJ/m2;

(3)PE-LD-g-MAH的酸酐基与桉木粉表面的—OH反应生成了酯键;添加5 %以上改性剂且采用开炼机制备的木塑复合材料断面产生了大量“拔丝纤维”,表明桉木粉与树脂基体界面黏结强度增强,木塑复合材料力学性能明显提高。