健身器械用碳纤维复合材料成型与性能研究*

2020-03-16

(渭南师范学院 陕西渭南 714000)

碳纤维是由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料,与聚碳酸酯等基体复合而成的碳纤维复合材料可具有二者共同的优势,而实现比强度高、耐高温、高强度、耐腐蚀等优异性能,在体育健身器械和民用领域都有广泛的应用前景[1],对公共体育服务体系的建立及运行研究有着参考价值。碳纤维复合材料的加工工艺随着实际应用需要而不断演变,以最大限度地发挥碳纤维复合材料的使用性能,目前的碳纤维复合材料成型工艺包括:手糊成型工艺、喷射成型工艺、模压成型工艺、缠绕成型工艺、拉挤成型工艺、液态成型工艺、真空热压罐工艺、真空导入工艺、高温模压工艺和3iTech感应加热工艺等,其中各个成型工艺都具有自身的特点,且成型工艺都直接决定着碳纤维复合材料性能的优劣,而成型过程中影响最终使用性能的因素较多[2],生产碳纤维复合材料的重复性、准确性较低,最终产品的性能波动幅度较大。因此,本文尝试采用控制模压成型工艺的方法,考察了碳纤维复合材料的模压成型工艺及对拉伸和冲击性能的影响,以期为健身器械用碳纤维复合材料的模压成型工业化提供必要技术支撑。

1 试验部分

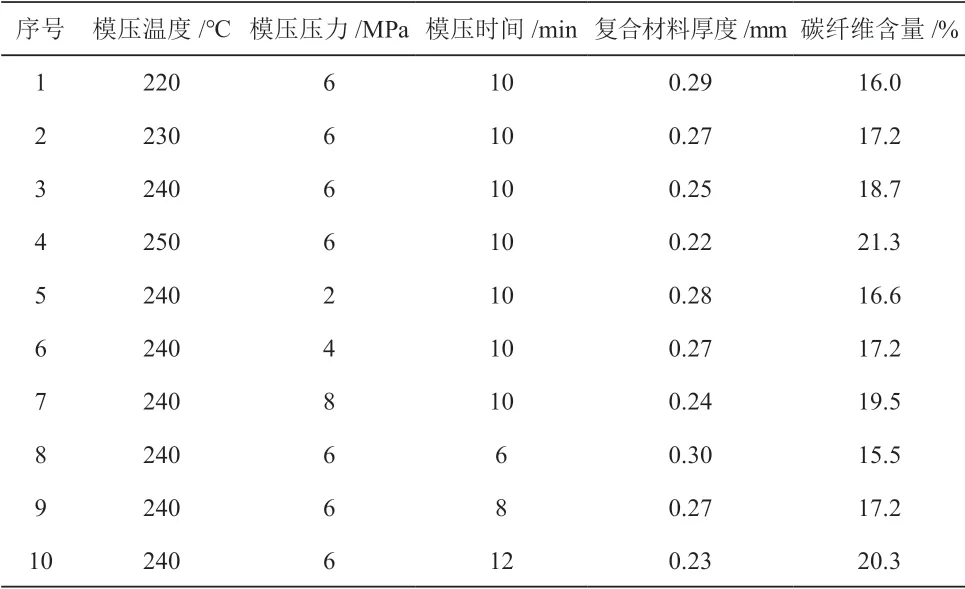

以日本东丽公司T700SC碳纤维(单丝1.2K根、密度1.8g/cm3、拉伸强度4.9GPa、拉伸模量230MPa)和美国Cambro公司提供的聚碳酸酯(密度1200kg/cm3、拉伸强度65MPa、拉伸模量2500MPa)为原料,并引入气流展丝方法获得的碳纤维丝束作为增强体,采用薄膜层叠模压成型工艺制备了碳纤维/聚碳酸酯复合材料[3]。具体步骤包括:(1)将碳纤维丝束剪裁成158mm长、聚碳酸酯剪裁成220mm×220mm,置于真空电阻炉中进行380℃、氮气保护氛围下的2h除浆处理,然后炉冷至室温;(2)将除浆后的碳纤维编织成平纹织物,丝束间距0.5mm,并按照薄膜-碳纤维织物-薄膜的方式层叠;(3)采用平板硫化机进行模压成型,并通过单片机控制模压成型工艺参数,具体包括模压温度、模压压力、模压时间等,见表1。

表1 基于单片机控制的碳纤维复合材料的成型参数Table 1 Forming parameters of carbon f iber composites based on MCU control

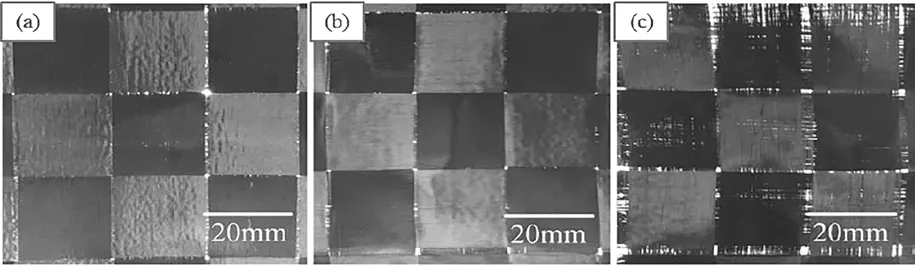

根据D3039M-2014《聚合物基复合材料的拉伸性能的标准测试方法》在INSTRON5566液压伺服万能拉伸试验机上进行碳纤维复合材料的拉伸性能测试,拉伸试样取样方式如图1所示,包括沿着平纹方向0°和45°取样,取样后在两侧黏贴加强片,拉伸速率为2mm/min;冲击性能测试按照D7136M-2015《测量纤维增强聚合物基复合材料耐落锤冲击事件破坏性的标准试验方法》在INSTRON 9250型落锤冲击试验机上进行,冲击试样尺寸为80mm×80mm。

图1 拉伸试样取样:(a)宏观;(b)0°;(c)45°Fig. 1 Sampling of tensile specimens

2 结果与讨论

图2为基于单片机控制的不同模压温度下碳纤维/聚碳酸酯复合材料的宏观形貌。对比分析可知,当模压温度为220℃和240℃时,复合材料的外观并没有发生明显变化,都呈现出棋盘状特征[4],碳纤维丝束直线度较好、整体结构紧凑。当模压温度升高至250℃时,复合材料的整体结构遭到破坏,碳纤维丝束聚拢性较差,局部出现了严重变形,整体均匀性不足,在实际加工过程中应该加以避免。

图2 不同模压温度下复合材料的宏观形貌Fig. 2 Macroscopic morphology of composites at different moulding temperatures

图3和图4分别为基于单片机控制的不同模压压力和模压时间下碳纤维/聚碳酸酯复合材料的宏观形貌。可见,模压压力对碳纤维复合材料外观形貌的影响与模压温度相似,即在较低的模压压力和较短的模压时间下,复合材料成型性较好,碳纤维丝束直线性、聚拢性较好,而在高模压压力和长时间模压作用下,复合材料中的丝束发生了分散和变形,且局部可见明显孔隙,成型质量有所降低。

图3 不同模压压力下复合材料的宏观形貌Fig. 3 Macroscopic morphology of composites under different moulding pressures

图4 不同模压时间下复合材料的宏观形貌Fig. 4 Macroscopic morphology of composites under different molding time

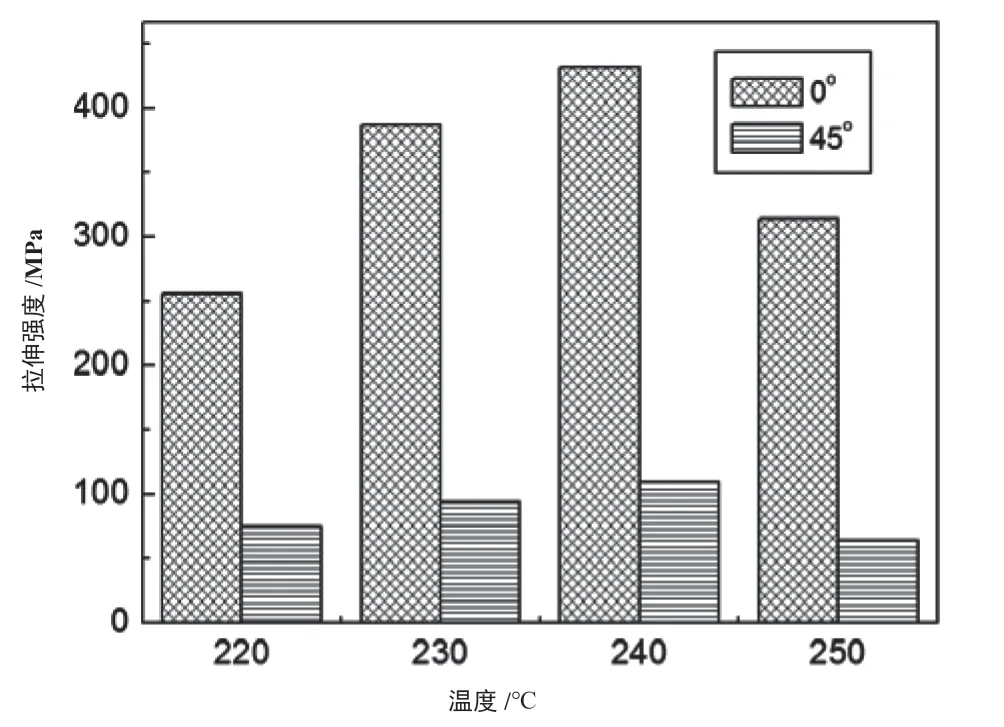

对单片机控制的不同模压温度下复合材料在0°和45°方向的拉伸性能进行测试,结果如图5所示,其中模压时间为10min、模压压力为6MPa。可见,随着模压温度的升高,碳纤维/聚碳酸酯复合材料的拉伸强度呈现先增加而后减小的特征,在模压温度为240℃时取得最大值,而随着模压温度继续升高,0°和45°方向的拉伸性能反而有所减小。这主要是因为模压温度的升高会使得复合材料中熔融树脂的粘度降低并增加流动性,改善了增强纤维的浸润而获得了良好的界面性能[5-6]。

图5 模压温度对碳纤维复合材料拉伸强度的影响Fig. 5 Effect of molding temperature on tensile strength of carbon f iber composites

图6为单片机控制的不同模压温度下复合材料在0°方向的拉伸冲击性能测试结果,其中模压时间为10min、模压压力为6MPa。可见,随着模压温度的升高,碳纤维/聚碳酸酯复合材料的的冲击功呈现先增加而后减小的特征,在模压温度为240℃时取得最大值,这与模压温度对复合材料拉伸性能的影响规律相同,其增强复合材料的力学性能的作用机理相似。综合而言,当模压温度为240℃,碳纤维/聚碳酸酯复合材料具有最佳的拉伸强度和冲击韧性。

图6 模压温度对碳纤维复合材料冲击功的影响Fig. 6 Effect of molding temperature on impact work of carbon f iber composites

对单片机控制的不同模压压力下复合材料在0°和45°方向的拉伸性能进行测试,结果如图7所示,其中模压时间为10min、模压温度为240℃。可见,随着模压压力的升高,碳纤维/聚碳酸酯复合材料在0°和45°方向的拉伸强度都呈现先增加而后减小的特征,在模压压力为4MPa时取得最大值,而随着模压压力继续升高,0°和45°方向的拉伸性能反而有所减小;但是对比分析可见,不同模压压力下复合材料在0°和45°方向的拉伸性能的变化幅度较小,即模压压力对拉伸强度的影响相对模压温度较小。这主要是因为模压压力的增加会增大碳纤维丝束中单丝之间的间隙并在较大模压压力时发生树脂外溢,造成局部树脂分布不均[7],拉伸强度会有所减小。

图7 模压压力对碳纤维复合材料拉伸强度的影响Fig. 7 Effect of molding pressure on tensile strength of carbon f iber composites

图8为单片机控制的不同模压压力下复合材料在0°方向的拉伸冲击性能测试结果,其中模压时间为10min、模压温度为240℃。可见,随着模压压力的升高,碳纤维/聚碳酸酯复合材料的的冲击功呈现先增加而后减小的特征,在模压压力为6MPa时取得最大值,且此时的冲击功明显高于模压压力为4MPa时的试样。综合而言,当模压压力为6MPa,碳纤维/聚碳酸酯复合材料的具有最佳拉伸强度和冲击韧性结合。

图8 模压压力对碳纤维复合材料冲击功的影响Fig. 8 Effect of molding pressure on impact work of carbon f iber composites

对不同模压时间下复合材料在0°和45°方向的拉伸性能进行测试,结果如图9所示,其中模压压力为6MPa、模压温度为240℃。可见,随着模压时间的延长,碳纤维/聚碳酸酯复合材料在0°和45°方向的拉伸强度都呈现先增加而后减小的特征,在模压时间为10min时取得最大值,而随着模压时间继续延长,0°和45°方向的拉伸强度反而有所减小。模压时间对复合材料拉伸性能的影响机理与模压压力相似,都主要是因为模压时间的延长会改变碳纤维丝束中单丝之间的间隙[8],且在模压时间在12min时会使得复合材料发生翘曲以及树脂溢出现象,拉伸性能会降低。

图9 模压时间对碳纤维复合材料拉伸强度的影响Fig.9 Effect of molding time on tensile strength of carbon f iber composites

3 结论

(1)随着模压温度的升高,碳纤维/聚碳酸酯复合材料的拉伸强度和冲击功呈现先增加而后减小的特征,在模压温度为240℃时取得最大值,而随着模压温度继续升高,0°和45°方向的拉伸强度和冲击功反而有所减小。

(2)随着模压压力的升高,碳纤维/聚碳酸酯复合材料在0°和45°方向的拉伸强度都呈现先增加而后减小的特征,但是不同模压压力下复合材料在0°和45°方向的拉伸强度的变化幅度较小;当模压压力为6MPa,碳纤维/聚碳酸酯复合材料具有最佳拉伸强度和冲击韧性结合。

(3)随着模压时间的升高,碳纤维/聚碳酸酯复合材料在0°和45°方向的拉伸强度都呈现先增加而后减小的特征,在模压时间为10min时取得最大值,而随着模压时间继续延长,0°和45°方向的拉伸强度反而有所减小。