石墨烯阻燃聚合物的研究进展

2018-09-26张亚斌王露蓉郭军红崔锦峰

张亚斌,李 响,王露蓉,郭军红,田 力,崔锦峰

(兰州理工大学石油化工学院,兰州 730050)

0 前言

石墨烯是碳家族的新成员,由于具有优异的导电、导热和力学性能,引起了人们的广泛关注[1-4]。石墨烯具有蜂巢状的晶格,由2个σ键相连的等价碳原子子晶格组成,每个sp2杂化的碳原子都有一个非定域的π电子,形成一种电子网络结构[5]。

近些年来,研究高耐热性的石墨烯和石墨烯衍生物阻燃聚合物材料,提升材料防火等级,成为研究的热点[6-8]。石墨烯作为一种重要的碳材料,由于具有高稳定、强阻隔、大表面吸附等特性可有效减少材料燃烧过程的传热和传质,可作为阻燃剂使用以提高高分子材料的阻燃性能[9-11]。进入21世纪以来,多国政府和机构对多种含卤阻燃剂颁布了禁用令,提出环境友好、无毒、无浸出、无卤等要求,石墨烯或改性石墨烯作为环境友好型阻燃剂势必在阻燃剂大家族中占有重要的一席之地[12-16]。

本文综述了近几年石墨烯和改性石墨烯在阻燃高分子材料方面的进展,介绍了石墨烯阻燃的最新发展方向,并阐述了石墨烯阻燃高分子材料的阻燃机理,对石墨烯的发展前景进行了展望。

1 石墨烯阻燃聚合物

石墨烯的主流制备方法有微机械分裂、外延性生长、化学气相沉积和氧化石墨烯(GO)的还原4种方式[17-20]。在这些方法中,GO的还原是大规模化制备石墨烯最有希望的方式,即著名的还原氧化石墨烯(rGO)制备方式[21-22]。由于石墨烯本身具有强阻隔性,直接加入石墨烯即可对高分子材料进行阻燃。聚合物/石墨烯复合材料可通过热释放速率(HRR)、热释放速率峰值(PHRR)、总热释放量(THR)等指数以确定石墨烯阻燃高分子材料的阻燃性能。

Dimitrio等[23]96-101直接将石墨烯纳米片(GNPs)加入到聚丙烯(PP)中,发现加入10 %(质量分数,下同)的GNP,PP/GNP复合材料的起始分解温度提升了48 ℃,HRR和PHRR均降低1/2以上,表现出良好的阻燃性能,并研究了PP在GNP存在下的结晶行为,复合材料的结晶温度提高了8 ℃,结晶度也明显提升,发现GNP在结晶过程中起到晶核作用,是很好的成核剂。Han等[24]通过热还原GO制备出还原程度不同的热还原氧化石墨烯(TGOs)。结果表明,在最高温度800 ℃对GO进行热还原后的石墨烯材料(TGO8)的C/O摩尔比达到峰值(24.76),对聚苯乙烯(PS)的阻燃效果最佳,加入5 % TGO8的PS/TGO8复合材料的PHRR降低了47.5 %。高温还原的TGO具有膨胀层状结构,氧官能团数量也更低,且更易分散到PS中,表明石墨烯表面氧基团的移除和其所具有的无序膨胀结构可提高石墨烯的相容性和复合材料的阻燃性。

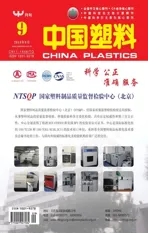

不同还原剂对GO的还原程度有所不同,已有一些文献报道了还原剂在GO表面可能的还原反应类型,通过C/O摩尔比可判断其还原程度,如图1所示[25-30]。水合肼是强还原剂,也是制备rGO较早、较通用的还原剂,还原后的石墨烯的C/O摩尔比可达10.3[31]。Xu等[32]使用水合肼对GO还原研究了其对聚氨酯(PUR)的阻燃性能。发现在700 ℃时PUR焦炭产率小于0.1 %,而加入2 % rGO的PUR/rGO复合材料的焦炭产率高达1.1 %,PHRR值降低了约43.5 %,表现出极佳的阻燃性能。

(a)NaHSO3 (b)乙二胺 (c)Zn (d)HBr-KOtBu (e)HBr、HI (f)硫脲图1 不同还原剂对片段GO的还原反应Fig.1 Reduction reaction of fragments GO with different reducing agents

电化学剥离法可获得更高质量(C/O摩尔比为17.2)、更少缺陷的石墨烯[33]。Cai等[34]在六(4 - 羧基苯氧基)磷腈(HCPCP)溶液中通过化学剥离得到功能化石墨烯片(FGNS),添加进热塑性聚氨酯(TPU)中测定其阻燃性能。研究发现,加入4 % FGNS的TPU/FGNS复合材料的PHRR和THR分别下降了46.3 %和20.2 %,由于石墨烯表面较低缺陷使得其结构更稳定、阻隔性更强。

由此可知,较大厚度的GNPs可提高材料的阻燃性能,甚至GNPs在聚合物中扮演成核剂的角色,影响材料的结晶度。对GO通过热还原、化学还原和电化学剥离等方式可得到rGO,并且高C/O值rGO的还原程度更高,对聚合物的阻燃性能更强,与材料相容性也更佳,少量添加即可大幅降低PHRR和THR。

2 改性石墨烯阻燃聚合物

目前GO主要通过Hummer法[35]和改进Hummer法[36]进行制备。但通过此方法制备的GO表面含有大量的氧化官能团,在对材料进行阻燃时遇到2个问题:(1)GO的表面的氧化官能团具有助燃作用;(2)GO在与聚合物混合制备复合材料过程中,由于与聚合物的相容性较差,往往会有团聚现象的发生。GO表面官能团的移除可通过还原等方式,也可对GO表面进行改性制备出功能化的石墨烯,在增强石墨烯阻燃性能的同时也可降低GO的表面极性,提高其与高分子材料的相容性。

可用(3 - 氨基丙基)三乙氧基硅烷(APTES)(图2)偶联剂对GO预改性。Meysam等[37]使用APTES将GO和第一代超支化聚酰胺 - 胺型树枝分子(PAMAM)进行接枝得到超支化石墨烯GD,C/O值从0.72增加到7.71,C/Si值为38.03,接枝率高达1.64×103,发现加入1 %~3 %的GD,EP/GD复合材料的最大热分解速率温度(Tmas)明显提升,残炭率较EP 的12.5 %增加了1 %~3 %。Hossein等[38]使用不同数量的APTES连接GO和2 - (十二烷基三硫代碳酸酯基) - 2 - 甲基丙酸(RA)得到接枝程度较低的GOHRL和较高的GOHRH,实验表明,在600 ℃时GOHRL和GOHRH的炭含量分别达到45.2 %和55.3 %,再将GOHRH与PS接枝反应为PS/GOHRH复合材料,由于材料接枝石墨烯,热降解温度和残炭含量更高。Feng等[39]则先将9,10 - 二氢 - 9 - 氧杂 - 10 - 磷杂菲 - 10 - 氧化物(DOPO)衍生物与APTES反应,再接枝到GO表面得到阻燃功能化石墨烯(FRGO),发现加入3 % FRGO的EP/FRGO复合材料的PHRR、THR和生烟总量(TSP)分别下降了34 %、14 %和30 %,阻燃级别为UL 94 V-1级,扫描电子显微镜(SEM)显示由于石墨烯的强阻隔、P和N元素的催化炭化作用及Si元素的增强作用使得炭层的力学性能和热稳定性均显著提高。

图2 APTES的化学结构式Fig.2 Structure of APTES

亚硫酰氯(SOCl2)也对GO表面预改性具有重要作用,SOCl2可以使GO表面生成酰氯,有利于阻燃型亲核试剂攻击强化GO的阻燃性。Sun等[40]将DOPO含P阻燃剂接枝在酰基化的GO制备出Graphene-DOPO。实验发现,当加入3 % Graphene-DOPO时,EP/Graphene-DOPO复合材料的极限氧指数从18.5 %增加到28 %,阻燃级别为UL 94 V-1级,THR从16.1 kJ/g降至12 kJ/g。如图3所示,Chen等[41]则将硅烷偶联剂(SCA)和DOPO反应后接枝到酰基化GO表面得到10 - 二氢 - 9 - 氧杂 - 10 - 磷杂菲 - 10 - 氧化物 - g - (2,3 - 环氧丙氧基)丙基三甲基硅烷(DPP)-GO,发现加入4 % DPP-GO,EP/DPP-GO复合材料即可达到UL 94 V-0级,由于庞大的磷杂菲基团使得GO键作用力有效减弱,在溶剂中溶解性更好,尤其在丙酮和DMF溶液中,从而促进DPP-GO更好地分散到EP中,有利于EP/DPP-GO复合材料的制备。Qiu等[42]将有机磷低聚物接枝GO得到功能化的石墨烯(FGO),加入5.0 %的FGO,PS/FGO复合材料的Tmax增加了25 ℃,THR和PHRR分别降低了20.8 %、38.2 %,在燃烧中挥发性气体和CO气体显著降低,FGO促使残炭率显著提高。其中,通过熔融共混方式制备PS/FGO复合材料即可使得FGO在PS基体中均匀分散。

(a)rGO (b)DPP-GO图3 不同溶液中rGO和DPP-GO的溶解性Fig.3 rGO and DPP-GO dispersed in diferent solvents

P[43]、N[44]元素具有高效阻燃性,并且其协同效应已经得到验证。Feng等[45]则选择将P、N元素对GO改性为rGO(PN-rGO)。加入5 % PN-rGO,EP/PN-rGO复合材料的PHRR、THR和TSP分别降低了30.9 %、29.3 %和51.3 %,由于引入更多稳定基团使得石墨烯形成的物理阻碍得到强化,C—N键、焦磷酸盐和偏磷酸盐增加了rGO的热氧稳定性,这使得复合材料炭层的抗氧化性能进一步增强,也提高了EP的催化炭化能力。由于PN-rGO表面含有较多极性官能团,使得PN-rGO在EP中出现严重团聚现象,加入聚乙烯吡咯烷酮(PVP)后可与PN-rGO形成氢键,提高与EP的相容性,有助于阻燃性能的提升,并与微波还原氧化石墨烯(WrGO)制备的EP/WrGO复合材料进行对比,如图4所示。

(a)1 % PN-rGo(无PVP助剂),×1 000 (b)1 % PN-rGo(无PVP助剂),×10 000 (c)1 % WrGo,×1 000 (d)1 % WrGo,×10 000(e)1 % PN-rGo,×1 000 (f)1 % PN-rGo,×10 000 (g)5 % PN-rGo,×1 000 (h)5 % PN-rGo,×5 000图4 EP/PN-rGO和EP/WrGO的SEM照片Fig.4 SEM of EP/PN-rGO EP/WrGO

综上所述,改性石墨烯由于具有更丰富的阻燃元素使其阻燃性能得到提升,较rGO相比,添加更少量改性石墨烯即可达到预期阻燃效果。新接枝的阻燃元素可对石墨烯形成的炭层进一步强化,使得炭层的抗氧化性得到提升。并且改性后的石墨烯一般在溶剂中的溶解度更好,更有利于聚合物/改性石墨烯复合材料的制备,但如果接枝较多极性分子,仍然会削弱改性石墨烯在有机溶剂中的溶解性。

3 石墨烯协同阻燃聚合物

如今,各公司与科研机构已经研发出品种繁多的阻燃剂,其中不乏有阻燃性好、环境友好的阻燃剂并得到广泛使用。然而将阻燃效果良好的石墨烯与传统阻燃剂进行复配可对高分子材料产生协同阻燃效应,从而可得到更好的阻燃效果。

Yuan等[46]将聚磷酸铵(APP)、大分子三嗪衍生物(CFA)和rGO 3种物质与PP共混。发现在rGO与膨胀阻燃体系共混阻燃时,将2 % rGO加入PP/APP/CFA中可得到PI-2.0材料,UL 94等级从V-0上升为V-2级,且由于APP和CFA较好的成炭性使得PI-0.5和PI-1.0较PI-2.0相比在燃烧后含有更高的残炭率,并且在燃烧中具有很好的抑烟性。

Xu等[47]将镁、铝金属元素沉淀至rGO表面,并引入CuMoO4得到RGO-LDH/CuMoO4。测试发现,加入2 % RGO-LDH,EP/RGO-LDH/CuMoO4复合材料的玻璃化转变温度(Tg)、残炭率、极限氧指数与UL 94级别明显提高,而PHRR、THR、烟产率(SPR)、TSP和最大烟密度(Dsmax)也都减少。这是由于RGO-LDH/CuMoO4的物理阻隔和燃烧过程中生成的Cu2O和MoO3提高了残炭率和炭层密度。

Zuo等[48]使用GO与蒙脱土(MMT)通过冷冻干燥与热亚胺化过程制备出聚酰亚胺(PI)气凝胶材料PI/GO/MMT,制备流程如图5所示。由于GO与MMT之间强相互作用可以使其更好地扩散在水中,从而促使混合物在PI中更好地分散。实验表明,PI/GO/MMT气凝胶失重10 %的温度为574.3 ℃,相比纯PI气凝胶升高20 ℃,极限氧指数高达55 %。

图5 PI/GO/MMT气凝胶的制备流程Fig.5 Schematic illustration of the preparation of PI/GO/MMT composite aerogels

Zhang等[49]制备了一种硼酸锌(4ZnO·B2O3·H2O)和RGO混合的新型阻燃剂(ZB/RGO)。当7.71 % 的RGO加入聚氯乙烯(PVC)中可在阻燃性能与抑烟性能发挥协同作用,PVC/ZB/RGO/MH复合材料的极限氧指数可达29.5 %,高于纯PVC的24 %,并且材料的HRR、PHRR、SPR、最高烟产率(PSPR)、TSP和失重量(MAL)均有下降,尤其是PHRR、TSP和MAL值分别减少了35 %、34 %和15 %,表明除了ZB和MH之间的协同作用外,由于RGO的添加有效地提高了凝聚相的阻燃效应。

综上所述,石墨烯与传统阻燃剂复配可对高分子材料产生协同阻燃效应。与膨胀阻燃体系复配可提高残炭率与抑烟性;与MMT复配可提高其在水中的分散性并强化凝聚相阻燃;与一些金属元素复配可降低烟产率和烟密度,提高抑烟性。但不难看出,通过熔融共混方式制备复合材料会有复配困难和混合不均匀情况,会影响到材料的阻燃性能和力学性能。

4 石墨烯阻燃聚合物的阻燃机理

一般认为气相阻燃和凝聚相阻燃是高分子材料的2种主要阻燃机理,气相阻燃主要是终断材料热降解时的链式反应,凝聚相阻燃则主要通过促进成炭和强化炭层[50]。

图6 PP/RGO残炭形貌的SEM照片Fig.6 SEM of the residues of PP/RGO

Idumah等[51]研究了PP/洋麻纤维/GNP材料阻燃性能与热稳定性能。研究发现,在材料燃烧初期即形成了厚且致密的炭层,炭层阻碍了可燃物进一步燃烧和材料热分解中可燃性挥发气体的释放,残炭厚度也随GNPs含量的增加而增厚。Huang等[52]将水合肼还原的GO阻燃PP。如图6所示,加入2 % rGO,PP/rGO复合材料的残炭形貌可以看出,许多剥离的石墨烯纳米片相互连接形成一层屏障阻碍了燃烧过程的进一步进行,并且石墨烯与膨胀型阻燃剂(IFR)复配后也可均匀分布于残炭。Dimitrios等[23]97-99对PP/GNP复合材料的分解过程进行监测,发现PP仍是以3n个碳原子组成的烯烃为单位进行分解,表明GNPs的加入未对材料降解机理产生改变。Guo等[53]也研究了P、N改性石墨烯EP/PD-rGO复合材料的分解机理,同样发现无论是在空气还是氮气中都表现出与纯环氧相似的分解模式。

综上所述,石墨烯的阻燃机理可认为是凝聚相阻燃。在复合材料燃烧过程中:(1)石墨烯与其他阻燃成分形成的致密炭层隔断了可燃物与氧气的进一步接触,同时也使得可挥发易燃气体与有毒气体进入空气中,阻止火势的进一步恶化;(2)石墨烯的添加会提高复合材料燃烧后的残炭率,凝聚相阻燃效果增强;(3)石墨烯对材料的分解机理没有干预。

5 石墨烯对聚合物力学性能的影响

石墨烯也是目前人类所知最薄、最硬的材料,其厚度为0.335 nm,弹性模量和拉伸强度则分别达到了1 TPa和130 GPa。将石墨烯加入聚合物中制备出聚合物/石墨烯复合材料,在提高聚合物阻燃性能的同时,可赐予聚合物优异的力学性能。

Tang等[54]通过热还原剥离GO得到rGO,制备EP/rGO复合材料,其中一部分rGO采用球磨机研磨以使其在EP中获得更好的分散,发现具有高度分散的EP/rGO复合材料显示出更高的Tg和拉伸强度,加入0.2 % rGO的低、高分散的EP/rGO复合材料的临界应力强度因子(KIC)分别提高了24 %、52 %。Tang等认为是rGO与EP链段产生机械连锁,减少了链段移动,并且高度分散的rGO造成了更曲折和精细的河流状结构,在断裂面上消耗断裂能。Pokharel等[55]将GO与GNP加入PUR中制备出PUR/GNP/GO复合材料。由于GO表面的—OH等多种氧化基团与PUR间的—NCO强共价键结合使得PU/0.5 %GNP/1.0 %GO复合材料的弹性模量增加了约200 %。

由此可知,石墨烯与GO都可以增强聚合物材料的强度,但作用方式可能有所不同。石墨烯是通过补强阻止高分子链段移动,而GO表面具有丰富的官能团可与聚合物材料形成共价键,通过化学键的方式提高了聚合物的力学性能。

6 结语

石墨烯作为一种无卤、绿色的聚合物阻燃剂成为研究热点。无论是单独使用或与其他阻燃剂一起使用都在提高聚合物阻燃性能上发挥重要作用,并且通过改性石墨烯或与其他阻燃剂共混的方式可丰富其阻燃方式。然而,石墨烯作为阻燃剂在使用中仍然存在诸多缺点:(1)石墨烯与改性石墨烯为亮黑色,加入聚合物材料会影响到材料本身的色泽;(2)石墨烯与聚合物混合制备复合材料时会存在分散性差的现象,制备较困难;(3)石墨烯不是万金油,可能在一定范围内才会具有最佳的阻燃效果,故对不同材料阻燃都应对其进行实验探究;(4)石墨烯为凝聚相阻燃,在早期高分子材料的燃烧阶段几乎没有阻燃效果。但同时我们看到,通过该型石墨烯或与其他阻燃剂进行复配可丰富阻燃形式,提高复合材料的阻燃性能。并且,石墨烯在对材料阻燃的同时,可对聚合物材料进行补强从而提高其力学性能。尽管石墨烯的使用仍然存在较多问题,但对于21世纪的人们对绿色、环保呼声高涨的今天,石墨烯优异的阻燃性能一定会成为国际阻燃市场上的重要角色。