高填充性聚丙烯基纳米复合材料挤出胀大行为研究

2018-09-26吴长庆任冬云

吴长庆,林 祥,2,任冬云*

(1.北京化工大学机电工程学院,北京100029;2.北京科技大学化学与生物工程学院,北京 100083)

0 前言

聚合物熔体挤出胀大行为多年来一直是科学界和工业界关注的焦点。挤出胀大行为是指聚合物熔体经过毛细管、微孔或狭缝挤出时挤出物尺寸大于孔道尺寸的一种现象,这是聚合物熔体具有弹性记忆能力的体现,是第一法向应力差造成的。早在1893年美国生物学家Barus最先观察到此现象,故又称之为Barus效应,挤出胀大往往与聚合物自身性质、生产工艺因素、挤出设备及口模、冷却和停放等因素有关。挤出胀大直接影响着聚合物挤出成型加工制品的尺寸精度、品质和外观,因此对挤出胀大现象的研究是很有必要的[1]。近些年来,许多研究人员对单一聚合物、聚合物共混物和聚合物复合材料体系的挤出胀大比的影响因素进行研究分析[2-5],发现向聚合物基体中加入填料,可以观察到挤出胀大减弱的现象。向聚合物基体中加入填料,复合材料熔体挤出胀大比降低的程度主要取决于填料比例和形状等方面,近些年来人们对于填料比例对聚合物熔体挤出胀大比的影响有所研究,对形状对挤出胀大比的影响研究较少。

本文采用PP为基体,分别向PP中高填充球状粒子纳米CaCO3、片状结晶纳米Mg(OH)2和棒状粒子HNTs,研究了口模温度、剪切速率、压力和纳米粒子填充量及形貌对聚合物纳米复合材料挤出胀大比的影响。

1 实验部分

1.1 主要原料

PP,BI451,密度为0.910 g/cm3,上海云姗塑化有限公司;

纳米CaCO3,平均粒径为50 nm,密度为2.6 g/cm3,靖江市通高化工有限公司;

纳米Mg(OH)2,厚度为50 nm,密度为2.36 g/cm3,宣城晶锐新材料有限公司;

HNTs,直径为100 nm,长度<500 nm,密度为2.1 g/cm3,郑州慧泽生化科技有限公司;

马来酸酐接枝改性聚丙烯(PP-g-MAH),接枝率为1.2 %, 东莞市鑫盛塑胶科技有限公司;

液体石蜡,密度为0.855 g/cm3,天津市大茂化学试剂厂;

钛酸酯偶联剂,MC-201,广东省东莞市山一塑化有限公司。

1.2 主要设备及仪器

高速混合机,SHR-25A,张家港市长青机械有限公司;

双螺杆挤出机, ZSK25-WLE,螺杆长径比为40∶1,螺杆直径为25 mm,科倍隆机械设备系统(上海)有限公司;

真空干燥箱, DZF-6050,上海林频仪器股份有限公司;

造粒机, VFD037EL43A,中达电通股份有限公司;

游标卡尺,量程为0~150 mm,深圳市盛泰鑫科技有限公司;

毛细管流变仪,MLWF-400,长春市智能仪器设备有限公司;

电子天平,JA5003,精确度为1 mg,上海恒平科学仪器有限公司。

1.3 样品制备

使用前将PP粒料、纳米CaCO3、纳米Mg(OH)2、HNTs分别在80、100、110、80 ℃下干燥8 h;将3种体积分数为10 %、20 %、40 %的纳米粒子分别与PP粒料以及PP-g-MAH(含量为PP含量的10 %),再加入适量的液体石蜡和质量分数为纳米粒子2 %的钛酸酯偶联剂,用高速混合机进行预混10 min(液体石蜡可以将无机粒子黏在PP粒料上,提高预混的分散效果);混合后,纳米粒子均匀地包裹在PP粒料上;然后将PP与纳米粒子混合物放入双螺杆挤出机,螺杆转速为200 r/min,机筒各区温度分别为135、175、185、195、200、200、200、200、200、200 ℃,挤出造粒后80 ℃下干燥8 h,备用。

1.4 性能测试与结构表征

使用毛细管流变仪测量熔体挤出胀大比,测试温度为180~210 ℃,一定载荷下将复合材料挤出,口模直径为(0.800±0.005) mm,口模长径比为16∶1,口模入口角为45 °;

采用直接测量法测量样品的挤出胀大比,对每种样品测量其挤出物直径,选取5个数据点,如式(1)所示挤出胀大比为挤出物的平均直径与口模直径的比值:

(1)

式中B——挤出胀大比

De——挤出物的直径,mm

D——口模直径,mm

2 结果与讨论

2.1 口模温度对复合材料挤出胀大比的影响

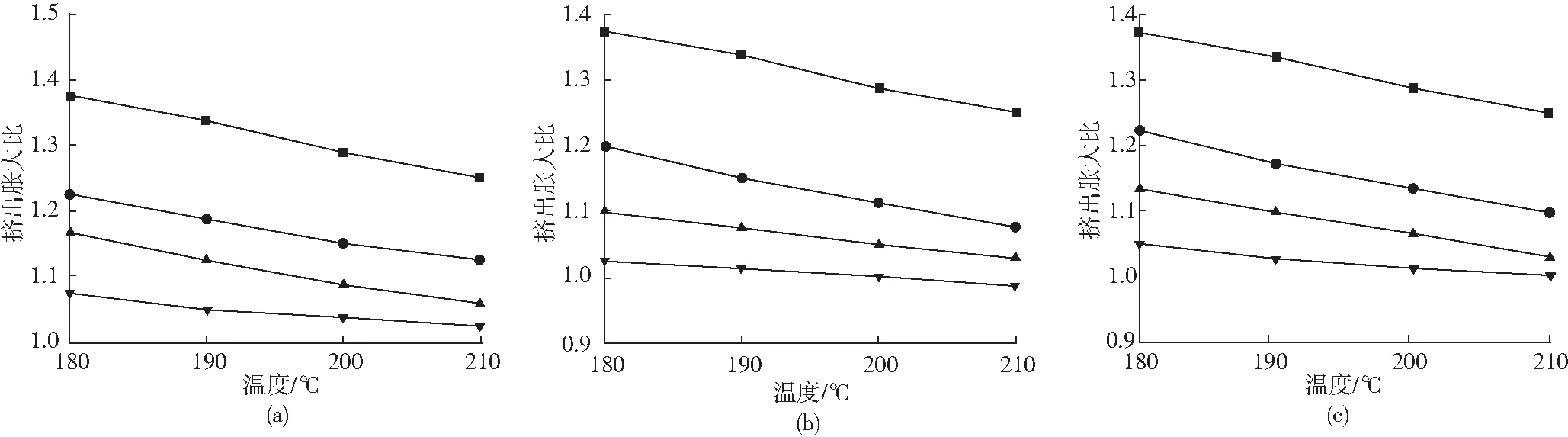

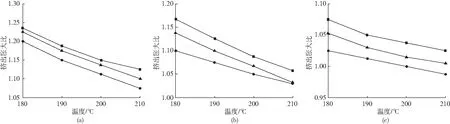

体积分数/%:■—0 ●—10 ▲—20 ▼—40(a)PP/纳米CaCO3复合材料 (b)PP/纳米Mg(OH)2复合材料 (c)PP/HNTs复合材料图1 挤出胀大比随温度的变化曲线Fig.1 Extrudate swell ratio against temperature

图1为PP/纳米CaCO3复合体系、PP/纳米Mg(OH)2复合体系、PP/HNTs纳米复合体系分别在填充体积分数为0、10 %、20 %、40 %时,挤出胀大比随口模温度的变化曲线。可以看出,随着口模温度的升高,3种复合材料熔体在各个填充比例下的挤出胀大比均降低,并且可以看出其变化大致为线性的。出现这种现象是由于随着口模温度的增加,聚合物分子链活动能力也随之加剧,聚合物复合材料熔体在进入毛细管入口区产生的弹性形变在流经毛细管时得到了更大程度的松弛,流动中储存的形变能的黏性耗散增加,弹性特性降低,挤出胀大比随之下降[6]。且从图1中还可以看出,在相同温度下,3种复合体系的挤出胀大比均随填充比例的增加而减小。这是由于随着纳米粒子含量的增加,PP分子链相应减少,产生弹性形变储能也减少,并且纳米粒子的加入可以约束PP分子链的取向,使其产生弹性形变减小,使PP复合材料熔体的挤出胀大比减小。

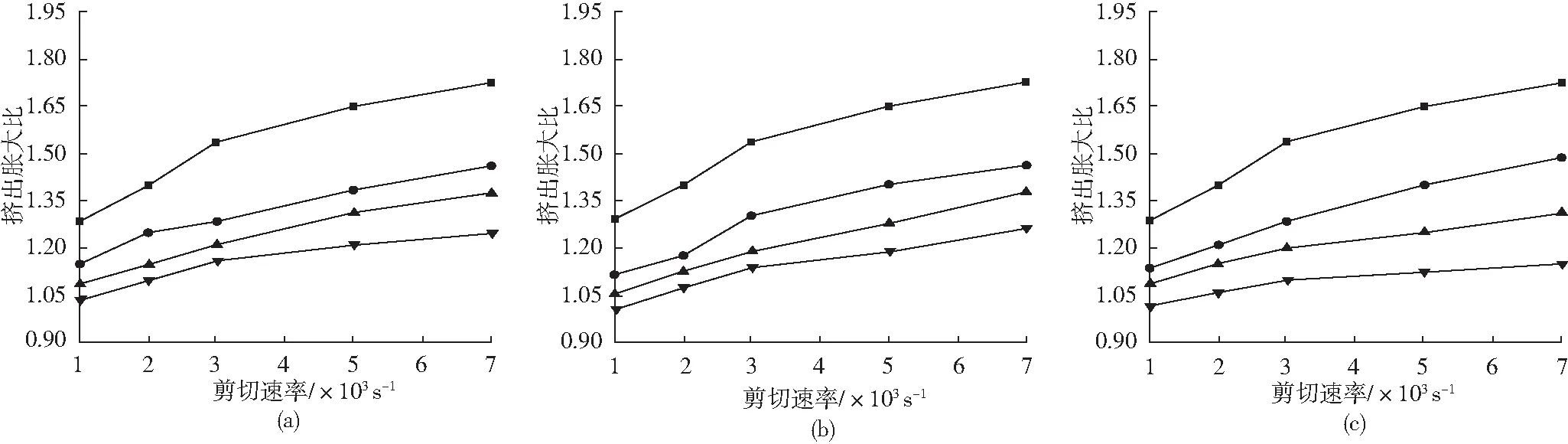

体积分数/%:■—0 ●—10 ▲—20 ▼—40(a)PP/纳米CaCO3复合材料 (b)PP/纳米Mg(OH)2复合材料 (c)PP/HNTs复合材料图2 挤出胀大比随剪切速率的变化曲线Fig.2 Extrudate swell ratio against shear rate

2.2 剪切速率对复合材料挤出胀大比的影响

图2为PP/纳米CaCO3复合体系、PP/纳米Mg(OH)2复合体系、PP/HNTs纳米复合体系分别在填充体积分数为0、10 %、20 %、40 %时,挤出胀大比随剪切速率的变化曲线。可以看出,3种复合体系熔体挤出胀大比均随剪切速率的增加而增大。产生这种现象,一方面是由于随着剪切速率的增加,PP复合材料熔体进入毛细管入口时流动加剧,其所产生的拉伸形变储存的弹性能增大。另一方面是由于剪切速率增大,PP复合材料熔体在毛细管内流动加剧,PP分子链取向所产生的弹性形变也相应增加,所以PP复合材料熔体挤出口模后弹性回复增大,故其挤出胀大比增加。同样的,3种PP复合材料熔体的挤出胀大比在相同的剪切速率下随着体积分数的增加而减小。

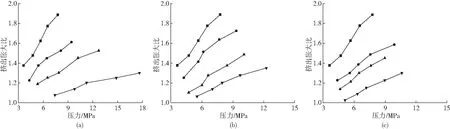

体积分数/%:■—0 ●—10 ▲—20 ▼—40(a)PP/纳米CaCO3复合材料 (b)PP/纳米Mg(OH)2复合材料 (c)PP/HNTs复合材料图3 挤出胀大比随压力的变化曲线Fig.3 Extrudate swell ratio against pressure variation

2.3 熔体压力对复合材料挤出胀大比的影响

图3为PP/纳米CaCO3复合体系、PP/纳米Mg(OH)2复合体系、PP/HNTs纳米复合体系分别在填充体积分数为0、10 %、20 %、40 %时,挤出胀大比随压力的变化曲线。可以看出,3种复合材料熔体的挤出胀大比随着压力的增加而增大。压力增加,熔体在毛细管中的流速加快,熔体在流道中的流经时间变少,且如式(2)所示熔体的挤出胀大比随着熔体在口模内流经时间的减小呈指数关系增加[7]。

B=Kexp(-at)

(2)

式中B——挤出胀大比

K——材料性能常数

a——衰减速率常数

t——流经口模时间,s

聚合物分子链在毛细管中变形程度和取向也随熔体压力的增加而增大,因此压力增加PP分子链在流道中松弛程度变小,弹性储能增加,挤出口模的熔体挤出胀大比增大。从图3还可以看出,3种复合材料的挤出胀大比均随填料比例的增加而减小,并且使其随压力增加而增加的幅度减小,这是因为填料的增加降低了聚合物分子链间的作用力,使其对压力的敏感性降低。

2.4 填料形状对复合材料挤出胀大比的影响

图4所示分别为体积分数为10 %、20 %、40 %的3种PP纳米复合材料熔体挤出胀大比随温度的变化曲线。可以看出,在相同的温度和体积分数下,PP/

纳米CaCO3填充体系的挤出胀大比最大,PP/HNTs填充体系次之,PP/纳米Mg(OH)2填充体系的挤出胀大比最小。3种纳米粒子中纳米Mg(OH)2为片状结晶,比表面积最小,更易形成网格结构,在毛细管流动中对PP分子链取向阻碍作用最大,使PP分子链在毛细管内取向而产生的弹性储能减少程度最大,因此其挤出胀大比最小[8]。纳米CaCO3为球形填料,在挤出过程中可以更好地随着PP分子链滑移,对PP分子链取向和变形影响较小,所以其挤出胀大比最大。HNTs为棒状粒子对PP分子链阻碍作用介于两者之间,所以其挤出胀大比介于两者之间。可以从图4中发现,3种复合体系挤出胀大比虽有差异,但差异比较小。

■—PP/纳米CaCO3复合材料 ●—PP/纳米Mg(OH2)复合材料 ▲—PP/HNTs复合材料体积分数/%:(a)10 (b)20 (c)40 图4 挤出胀大比与复合体系填充粒子形貌关系曲线Fig. 4 Relationship between extrusion swell ratio and morphology of filled particles in the composite system

3 结论

(1)3种聚合物纳米复合体系熔体的挤出胀大比均随口模温度的增加而减小,且大致呈线性关系;挤出时可以通过适当控制口模温度来改变聚合物纳米复合材料的挤出胀大现象;

(2)3种聚合物纳米复合体系熔体的挤出胀大比均随剪切速率的增大而增加,且随着填料填充比例的增加有减小的趋势;随熔体压力的增大而增加,且随着熔体压力的增加,其挤出胀大比随填料填充比例增加而减小的幅度下降;

(3)3种形貌纳米粒子填充体系中,在相同的体积分数和温度下,片状纳米Mg(OH)2填充体系熔体的挤出胀大比最小,球状纳米CaCO3填充体系熔体的挤出胀大比最大,棒状HNTs填充体系熔体挤出胀大比介于两者之间;可以通过选择合理形貌的纳米粒子填充聚合物来控制纳米复合材料熔体的挤出胀大比现象。