温度对聚氨酯固化材料力学性能的影响

2018-09-26董全霄李书明郑新国谢永江楼梁伟

董全霄,李书明,郑新国,谢永江,楼梁伟,曾 志,刘 竞

(1.中国铁道科学研究院研修学院,北京100081;2.中国铁道科学研究院铁道建筑研究所,北京100081)

0 前言

聚氨酯固化道床是一种新型的整体道床,其兼具环保安全、弹性好、阻尼减振的作用,具有特殊分子结构双组份的聚氨酯固化材料经加压混合后浇注到新铺设的碎石道床内,通过调节聚氨酯材料的反应动力学,控制体积膨胀和固化速率,达到填充散粒体道砟间的空隙并将散粒体道砟固结成为整体的目的[1]1[2]。聚氨酯固化材料连接散粒体道砟,限制道砟的移位,分散道砟间的作用力,减少道砟的磨损、粉化和道床的变形,进而提高有砟道床的整体性和稳定性。聚氨酯固化材料在结构中主要承受拉向应力和剪切应力,可使固化道床具有良好的弹性,其性能好坏直接影响聚氨酯固化道床的服役性能和使用性能[3-4]。因此,研究环境条件对聚氨酯固化材料性能的影响,对提升聚氨酯固化道床结构安全性设计水平,促进这种新型轨道结构的推广应用具有重要的学术价值及应用指导意义。

我国幅员辽阔,不同区域气温差异较大,即使在同一区域,不同季节的气温差异也很大。聚氨酯固化道床由散粒体道砟和聚氨酯固化材料组成,散粒体道砟性能随温度的变化很小,聚氨酯固化材料的性能受温度的影响较大[5]。但是目前关于温度对聚氨酯固化材料拉伸性能、压缩性能和黏结性能的研究主要集中在常温环境[1]29,对于低温和高温环境均未开展研究。

本文自主设计研制了高、低温环境试验箱模拟环境温度,实现了-60~70 ℃可控,采用2种不同相对分子质量的聚醚多元醇制备了2种聚氨酯固化材料,利用电子万能试验机测试不同环境温度下聚氨酯固化材料的拉伸性能,采用动态热机械分析和差示扫描量热仪对聚氨酯固化材料的动态力学性能和玻璃化转变温度进行了分析,研究并分析了温度对聚氨酯固化材料力学性能的影响规律和机理。

1 实验部分

1.1 主要原料

聚醚多元醇,高活性聚醚三元醇,数均相对分子质量分别为3 000 g/mol和6 000 g/mol,天津石油化工公司第三石油化工厂;

异氰酸酯,8690,万华化学集团股份有限公司;

三乙烯二胺,工业级,纯度为95 %,天津化学试剂厂;

辛酸亚锡,工业级,纯度为95 %,天津化学试剂厂;

有机硅类泡沫稳定剂,8416,赢创德固赛(中国)投资有限公司;

1,4 - 丁二醇,工业级,纯度为98 %,国药集团化学试剂有限公司;

水,自来水。

1.2 主要设备及仪器

动态热力学分析仪(DMA),Q800,美国TA仪器公司;

差示扫描量热仪(DSC),Q2000,美国TA公司;

万能试验机,Instron3365,美国Instron Corporation公司。

1.3 样品制备

用高速搅拌机将由95 g聚醚多元醇、3.5 g 1,4 - 丁二醇、0.5 g辛酸亚锡、0.5 g三乙烯二胺、0.5 g水组成的A组份均匀分散(搅拌速度为4 000 r/min,搅拌时间为40 s),然后迅速将43 g异氰酸酯倒入A组份中,以4 000 r/min的搅拌速度搅拌二者的混合液,搅拌时间为8 s,接着将搅拌好的混合液倒入尺寸为100 mm×100 mm×100 mm的试模中,待两组份反应后形成的泡沫体试样温度降至室温时再脱模,将试件放入温度为(40±2) ℃的烘箱中养护7 d,备用;

用钻机在特级道砟母岩上钻取直径为50 mm的圆柱体,用切割机将圆柱体试样切割成厚度为30 mm的圆饼试件,将2个圆饼试件对立放置,2个面的间距为20 mm,周围用牛皮纸与胶带密封,上方预留浇注孔。在温度为(20±3) ℃、湿度为(50±5) % 的环境下,在2个圆饼试件间浇注一定量的聚氨酯混合液;待混合液反应后生成的泡沫体将空腔完全充满后,将其置于同条件的烘箱中养护7 d,然后去除牛皮纸、胶带和溢出的泡沫体,并在圆饼试样的两外侧粘贴定位测头,制成拉伸黏结试样,备用。

1.4 性能测试与结构表征

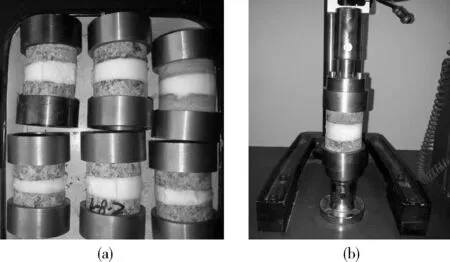

拉伸性能按GB/T 6344—2008测试,试样为哑铃形,标距为40 mm,加载速率为500 mm/min,拉伸模量为位移为40 mm时对应拉伸荷载—位移曲线的斜率;

黏结性能测试过程中如图1所示,拉伸速率为50 mm/min;高、低温模拟试验:用硬质聚氨酯泡沫保温板将电子万能试验机上下夹具围住,形成温度试验箱;力学性能测试前,用于低温和高温试验的试样先分别在相同温度的低温箱中和鼓风干燥箱中放置4 h,确保试样温度与环境温度相同,然后,快速将试样从温度试验箱中取出,放置在环境试验箱中进行测试,试验过程中采用精度为1 ℃的电子测温仪进行温度测试;低温环境使用液氮进行温度调节,高温环境使用鼓热风的方式进行温度调节。高、低温试验如图2所示。

(a)黏结试件 (b)拉伸试验图1 拉伸黏结强度试验示意图Fig.1 Schematic of the tensile adhesive strength test

(a)低温试验 (b)高温试验图2 高温和低温力学性能测试试验Fig.2 Mechanical property test at high temperature and low temperature

DMA分析:测试频率为1 Hz,升温速率为3 ℃/min,温度为-100~80 ℃,升温速率为3 ℃/min,用三点弯曲法进行测试,试样尺寸为8 mm×5 mm×30 mm;

DSC分析:样品质量为10 mg,氮气气氛,温度范围为-80~100 ℃,升温速率为3 ℃/min。

2 结果与讨论

2.1 温度对固化材料拉伸性能的影响

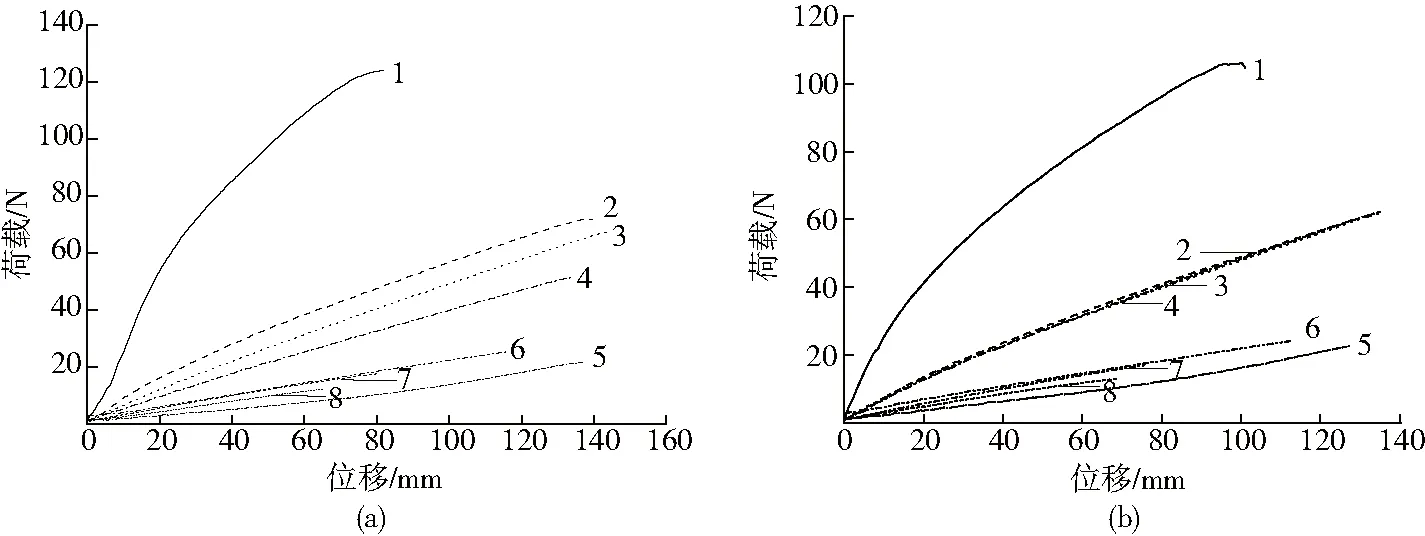

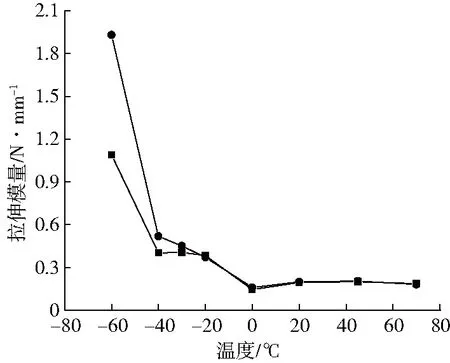

由图3可知,在-60~70 ℃下,相同环境温度时,随着位移的增加,聚氨酯固化材料拉伸荷载逐渐增大,并且随着温度的降低,这种荷载随位移增加而增大的趋势越显著。固化材料的拉伸模量随温度的变化,如图4所示,随着温度的降低,聚氨酯固化材料的拉伸模量为由基本不变到缓慢增加再到迅速增加的变化趋势。温度为0~70 ℃时,聚氨酯固化材料的拉伸模量随温度的变化基本不变,变化范围为 0.15~0.2 N/mm;温度为-40~0 ℃时,聚氨酯固化材料的拉伸模量缓慢增加,变化范围为0.15~0.52 N/mm,温度为-60~-40 ℃时,聚氨酯固化材料的拉伸模量迅速增加,变化范围为0.52~1.93 N/mm。另外,在-20~70 ℃,相对分子质量为3 000和6 000的聚醚制备的聚氨酯固化材料的拉伸模量基本相同;在-60~-20 ℃,相对分子质量为6 000对应的聚氨酯固化材料的拉伸模量随温度的变化基本不变,而相对分子质量为3 000对应的聚氨酯固化材料的拉伸模量随温度的降低逐渐升高,这表明,低温环境下,相对分子质量低的聚醚多元醇制备的固化材料的温度敏感性较大,因此,对于低温环境下应用聚氨酯固化道床时,应选用相对分子质量高的聚醚多元醇制备聚氨酯固化材料。此外,还可以看出,即使温度变化范围为-60~70 ℃,聚氨酯固化材料的拉伸弹性模量仍在0.15 ~2.0 N/mm间变化,与稳定碎石道床的弹性模量相比(通常经振捣密实碎石道床的弹性模量不小于90 kN/mm[6]),这种变化很小,这也表明,聚氨酯固化材料的拉伸模量随温度的变化不会对聚氨酯固化道床的刚度产生影响,能够满足聚氨酯固化道床在不同温度环境下的使用需要。

温度/℃:1—-60 2—-45 3—-30 4—-20 5—0 6—20 7—45 8—75相对分子质量:(a)3 000 (b)6 000图3 聚氨酯固化材料的拉伸位移 - 荷载曲线Fig.3 Displacement-load curves of the polyurethane solidified material

相对分子质量:■—6 000 ●—3 000图4 聚氨酯固化材料的拉伸模量Fig.4 Tensile modulus of the polyurethane solidified material

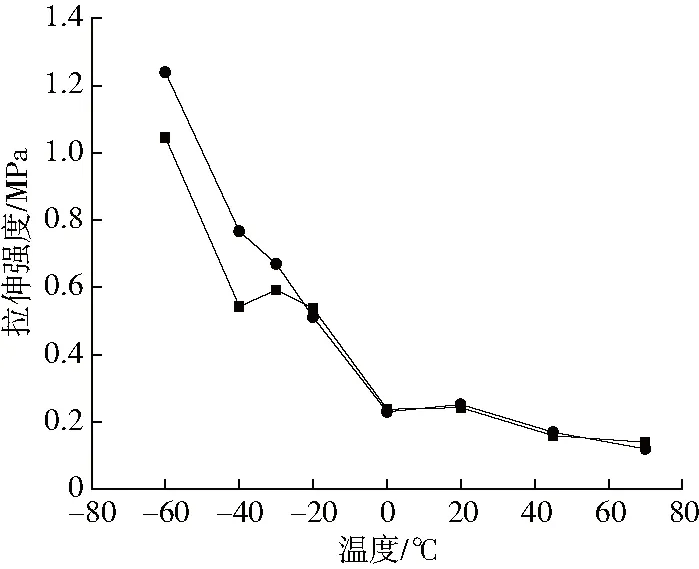

-60~70 ℃下采用不同相对分子质量聚醚多元醇制备聚氨酯固化材料的拉伸强度如图5所示。可以看出,聚醚多元醇的相对分子质量不同时,聚氨酯固化材料的拉伸强度随温度的变化规律相同。随着温度的降低,固化材料的拉伸强度出现从略有增加到迅速增加的变化趋势。当温度分别为-60、-20、20、70 ℃时,相对分子质量为3 000和6 000对应聚氨酯固化材料的拉伸强度分别为1.24、0.51、0.25、0.12 MPa和1.05、0.54、0.24、0.14 MPa。在0~70 ℃,随着温度的降低,拉伸强度略有增加;在-60~0 ℃,随着温度的降低,拉伸强度显著增加,并且低相对分子质量聚醚制备的固化材料的拉伸强度增加更为显著。这表明,聚氨酯固化材料在-60~0 ℃温度下的拉伸性能更加优异,在拉伸强度方面能够满足不同温度下的使用要求。

相对分子质量:■—6 000 ●—3 000图5 聚氨酯固化材料的拉伸强度Fig.5 Tensile strength of the polyurethane solidified material

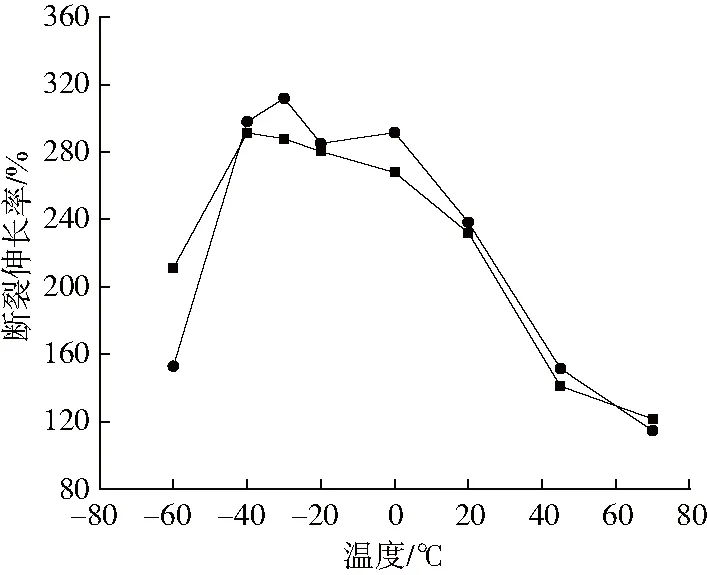

-60~70 ℃下采用不同相对分子质量聚醚多元醇制备的聚氨酯固化材料的断裂伸长率如图6所示。由图6可知,聚醚多元醇的相对分子质量不同时,聚氨酯固化材料的断裂伸长率随温度的变化规律基本相同。随着温度的降低,固化材料的断裂伸长率呈先增加后降低的趋势。当温度分别为-60、-20、20、70 ℃时,相对分子质量为3 000和6 000对应聚氨酯固化材料的断裂伸长率分别为152.8 %、285.0 %、238.3 %、114.5 %和211.3 %、280.3 %、232.0 %、121.5 %。在-40~70 ℃,随着温度的降低,聚氨酯固化材料的断裂伸长率显著增加;在-60~ - 40 ℃,随着温度的降低,固化材料的断裂伸长率显著降低,并且相对分子质量越小,拉伸变形量的降低趋势越显著,这说明低温环境下低相对分子质量的聚醚多元醇制备的聚氨酯固化材料的变形能力相对较低些,因此,对于低温环境,应选择高相对分子质量的聚醚多元醇制备聚氨酯固化材料。此外,还可以看出,即使温度低至-60 ℃,2种聚氨酯固化材料的断裂伸长率均高于150 %,仍具有较好的变形能力,未出现脆性断裂,表明-60 ℃低温环境下固化材料仍具有较好的韧性,从变形性能方面考虑,聚氨酯固化材料可以满足不同温度环境下使用的要求。

相对分子质量:■—6 000 ●—3 000图6 聚氨酯固化材料的断裂伸长率Fig.6 Elongation at break of the polyurethane solidified material

2.2 温度对固化材料拉伸黏结性能的影响

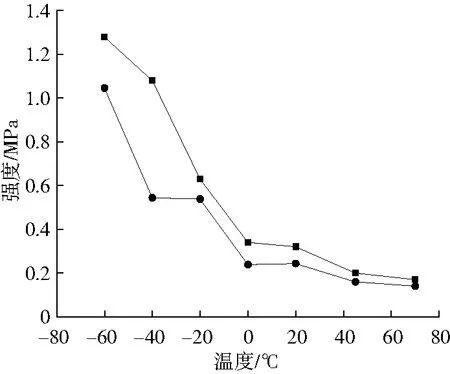

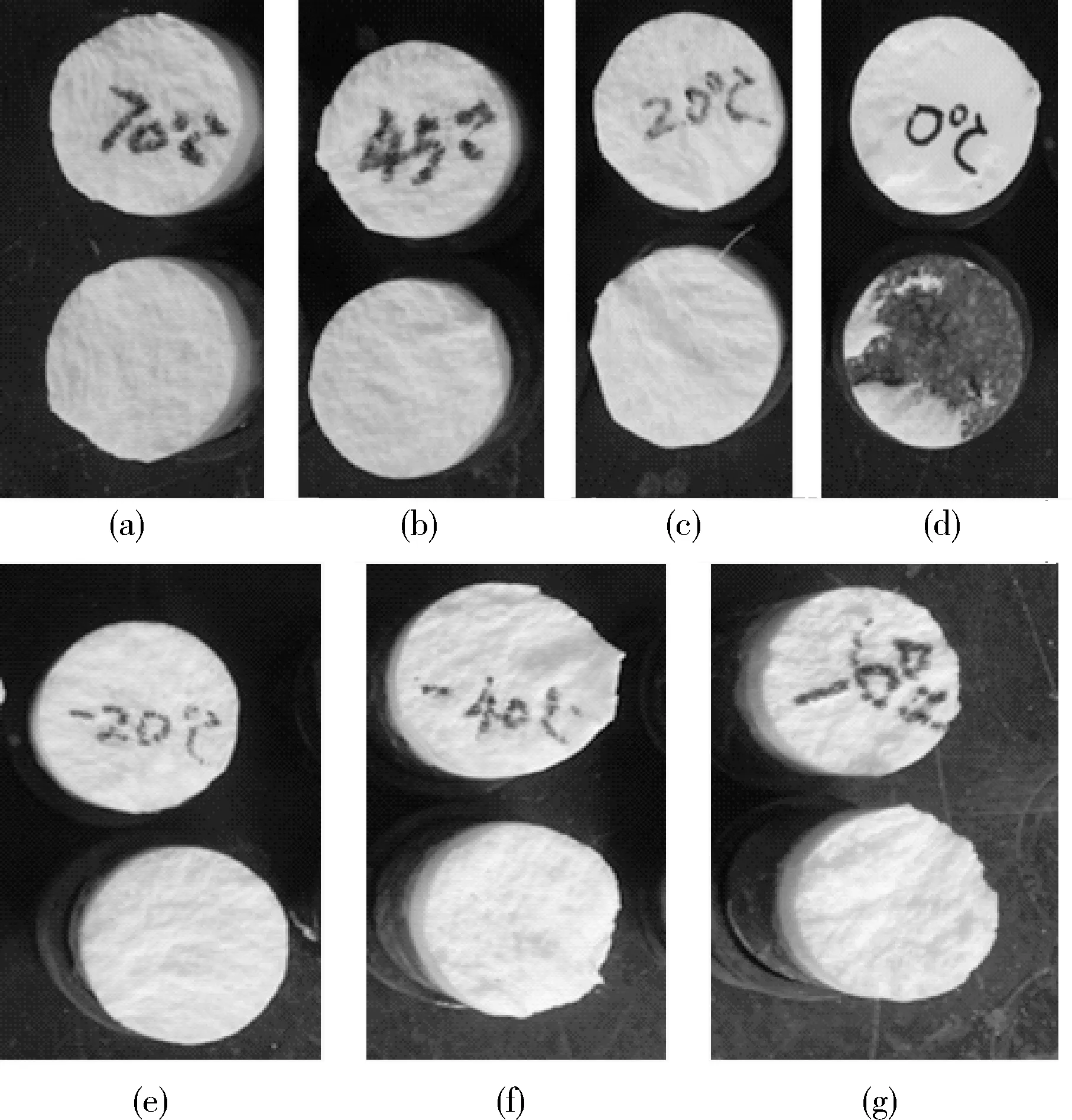

-60~70 ℃下采用相对分子质量为6 000的聚醚多元醇制备聚氨酯固化材料的拉伸黏结强度如图7所示。由图7可知,随着温度的降低,聚氨酯固化材料拉伸黏结强度逐渐增加,变化规律与拉伸强度随温度的变化规律类似。当温度为-60、-20、20、70 ℃时,聚氨酯固化材料的拉伸黏结强度分别为1.28、0.63、0.32、0.17 MPa,并且拉伸黏结均在聚氨酯固化材料本体断裂(图8)。相同温度下,聚氨酯固化材料的拉伸黏结强度与拉伸强度基本相当,这表明聚氨酯固化材料在-60~70 ℃温度下均能与道砟形成良好的黏结性,从黏结性能考虑,聚氨酯固化材料能够满足不同温度环境下使用的要求。

■—黏结强度 ●—拉伸强度图7 聚氨酯固化材料的拉伸黏结强度Fig.7 Adhesive strength of the polyurethane solidified material

温度/℃:(a)70 (b)45 (c)20 (d)0 (e)-20 (f)-40 (g)-60图8 聚氨酯固化材料的拉伸黏结断面Fig.8 Tensile bond section of the polyurethane solidified material

2.3 温度对聚氨酯固化材料的动态力学性能的影响

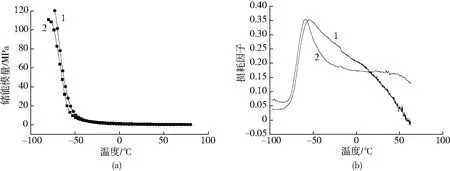

测试频率为1 Hz下不同相对分子质量的聚氨酯固化材料的储能模量、损耗因子与温度的关系如图9所示。储能模量表征材料抵抗变形能力的大小,模量越大,材料越不容易变形,表明材料的刚度越大。由图9可以看出,当温度高于-50 ℃时,随着温度的变化,聚氨酯固化材料的储能模量基本不变,当温度低于-50 ℃时,随着温度的降低,固化材料的储能模量迅速增加,并且相对分子质量越小,低温下储能模量变化越迅速,可以看出,储能模量随温度的变化与拉伸模量随温度的变化规律一致,二者具有较好的对应性。损耗因子表示材料的阻尼性能[7],损耗因子越大代表材料在动荷载下吸收能量越多,阻尼减振性能越好。由图9可以看出,聚氨酯固化材料在-50 ℃时损耗因子出现极大值,对应聚氨酯固化材料的玻璃化转变温度,表明聚氨酯固化材料在-50 ℃时的阻尼性能最好。

综上可知,聚氨酯固化材料在-50 ℃下仍具有较好的变形性能和较低的模量,具有良好的阻尼减振性能,表明聚氨酯固化材料具有较好的静态力学性能和低温动态力学性能,能够满足聚氨酯固化道床在低温环境下应用的需要。

相对分子质量:1—3 000 2—6 000(a)储能模量 (b) 损耗因子图9 聚氨酯固化材料的DMA曲线Fig.9 DMA curves of the polyurethane solidified material

2.4 机理分析

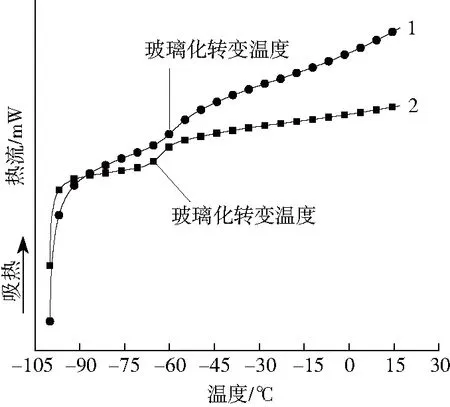

不同相对分子质量的聚醚多元醇制备聚氨酯固化材料的DSC曲线如图10所示。可以看出,聚氨酯固化材料具有较低的玻璃化转变温度,且玻璃化转变温度随着聚醚多元醇相对分子质量的增加而降低。相对分子质量为3 000和6 000的聚醚多元醇制备的聚氨酯固化材料的玻璃化转变温度分别为-53.4 ℃和-63.9 ℃。聚氨酯分子结构中聚醚多元醇为软段,异氰酸酯为硬段,由软硬段聚合而成两相嵌段结构[8],聚氨酯材料的玻璃化转变温度主要由软段的性质决定的,相对分子质量越大,软段分子链越长,在低温下软段结晶越受到阻碍,玻璃化转变温度就会越低。在玻璃化转变温度以上,聚氨酯固化材料处于高弹态,随着温度的降低,软硬段分离更加显著,分子链运动能力较强,因此,在此温度区域内,随着温度的降低,聚氨酯固化材料的拉伸强度、拉伸模量、拉伸变形量及黏结强度均增加;在玻璃化转变温度以下,聚氨酯固化材料已经处于或接近玻璃化转变区,在此温度区段,随着温度的降低,两相分离虽更充分,但分子链运动受到限制,表现为变形性能降低,但强度和模量仍会提高,由于聚氨酯固化材料具有较低的玻璃化转变温度,因此,低温环境下仍然具有较好的变形性能、力学性能和黏结性能。

相对分子质量:1—3 000 2—6 000图10 聚氨酯固化材料的DSC曲线Fig. 10 DSC curves of the polyurethane solidified material

3 结论

(1)在-60~70℃内,随着温度的降低,聚氨酯固化材料的拉伸模量由基本不变到缓慢增加再到迅速增加的变化趋势,聚醚多元醇的相对分子质量越小,低温环境下拉伸模量增加速率越大,但相比稳定碎石道床的弹性模量,固化材料拉伸模量随温度的变化量很小;黏结强度和拉伸强度均逐渐增加,黏结破坏均从聚氨酯固化材料本体断裂;拉伸变形量和断裂伸长率均呈增加后降低的趋势;聚醚多元醇的相对分子质量越小,低温环境下固化材料的断裂伸长率降低速率越显著;

(2)采用相对分子质量为3 000和6 000的聚醚多元醇制备聚氨酯固化材料时,聚氨酯固化材料的玻璃化转变温度均低于-50 ℃,且随着聚醚多元醇相对分子质量的降低,聚氨酯固化材料的玻璃化转变温度升高,低温下拉伸模量变化越显著, 低温环境下宜选用高相对分子质量的聚醚多元醇;

(3)与常温和高温环境相比,聚氨酯固化材料低温环境下具有更好的拉伸强度、变形性能和阻尼减振性能,聚氨酯固化材料能够适用于低温环境下的应用。