气化残炭与低阶煤混燃特性及动力学分析

2020-08-04郑洪岩贾丁丁赵言冯智皓白宗庆

郑洪岩,贾丁丁,赵言,冯智皓,白宗庆*

(1.太原工业学院化学与化工系,太原030008;2.中国科学院山西煤炭化学研究所,太原030001)

0 引言

煤气化是现代煤化工的龙头技术,大力发展基于煤气化的煤基能源和化工系统是实现煤清洁高效利用的关键。气化残炭是循环流化床煤气化工艺中煤气除尘系统分离下来的细粉颗粒,高温气流床气化炉灰渣中也会累积部分残炭。气化残炭主要由未转化的煤半焦及飞灰组成,通过燃烧气化残炭的方式来回收这部分热量,可以提高整个过程的碳利用效率。但是由于气化残炭中的含碳物质在高温气化炉中经历了一定的停留时间,导致其挥发分低,燃烧活性较低。因此有必要针对低挥发分气化残炭的高效燃烧进行深入的研究,这对于提高整个气化过程的能效具有重要意义。

气化残炭性质与煤低温热解半焦类似,都具有挥发分低、着火点高和难燃尽的特点,同时气化残炭与半焦相比,灰分更高。针对煤低温热解半焦的燃烧特性已经有较多的研究,主要利用热重分析仪、小型燃烧试验装置来研究半焦的燃烧和污染物排放特性[1-7]。同时也利用多种模型包括Coats-Redfern 法、分布活化能模型(Distributed Activation Energy Model,DAEM)法以及多重扫描速率法[8-9]等对半焦燃烧的动力学进行分析,获得了不同结构性质热解半焦的燃烧特性。景旭亮等[10]对流化床气化炉半焦细粉的燃烧特性及动力学进行了研究,发现挥发分的存在能显著降低半焦细粉的着火点,其燃烧活化能随转化率的增加而增加。工程技术方面,中国科学院工程热物理研究所开发了预热燃烧技术[11-12],通过预热式燃烧器将半焦预热到800~950 ℃再送入锅炉炉膛中燃烧,解决了低挥发分半焦着火稳燃困难、难燃尽和NOx排放量高等问题。同时他们在30 kW循环流化床预热燃烧试验台上也初步进行了气化残炭的预热燃烧试验研究,实现了气化残炭的高效低NOx燃烧[13-14]。

另一种解决低挥发分半焦和气化残炭燃烧性能差的途径是与煤混燃,即将一定比例的半焦或残炭与煤粉在电站锅炉中掺烧,以代替部分动力煤。张锦萍等[15]研究了半焦和无烟煤与烟煤的混燃特性,发现烟煤与半焦或无烟煤混燃过程中存在一定的相互作用,而且半焦-烟煤混合燃料较无烟煤-烟煤的综合燃烧特性更优。不同挥发分煤之间在混燃过程中也会有明显的相互作用。半焦作为一种高热值的燃料,近年来也在高炉喷吹燃料方面有所应用,因此针对此背景下的半焦与粉煤的混燃特性研究也有所涉及。梁宁等[16]研究了不同比例半焦与烟煤混燃特性,发现半焦代替无烟煤后会在一定程度上降低煤粉的燃烧性能;巢昌耀[17]利用热重研究了煤与半焦的混燃特性,利用分段法对燃烧过程进行了动力学分析,并从燃烧特征参数和活化能角度得到了添加半焦会降低燃料的燃烧性能的结论。在不同性质的混煤燃烧方面,周俊虎等[18]利用热重研究了混煤的燃烧反应动力学,发现表观活化能和频率因子均随混煤中烟煤比例的增加而降低,表明高活性煤种可以很好地改善混煤的着火性能并且存在最佳掺混比例。

综上所述,针对低挥发分热解半焦与煤的混燃特性及动力学分析方面已经有较多的研究和报道,对于低挥发分气化残炭高效燃烧的研究较少,且都集中在单独燃烧方面,气化残炭与煤混燃特性及动力学研究还未见报道。

本工作利用流化床旋风分离器收集的气化残炭分别与3 种不同性质的低阶煤进行了混燃特性的研究,获得了不同混烧条件下的特征燃烧参数及动力学参数,以期为低挥发分气化残炭的高效燃烧及混燃提供基础数据。

1 试验部分

1.1 试验样品

选取了国内某流化床气化炉旋风分离器收集的气化残炭细粉(RCG)以及云南褐煤(YN)、哈密长焰煤(HM)及神华不黏煤(SH)作为研究对象。将气化残炭和3 种煤样粉碎、研磨至小于0.2 mm后放置于干燥器中备用。

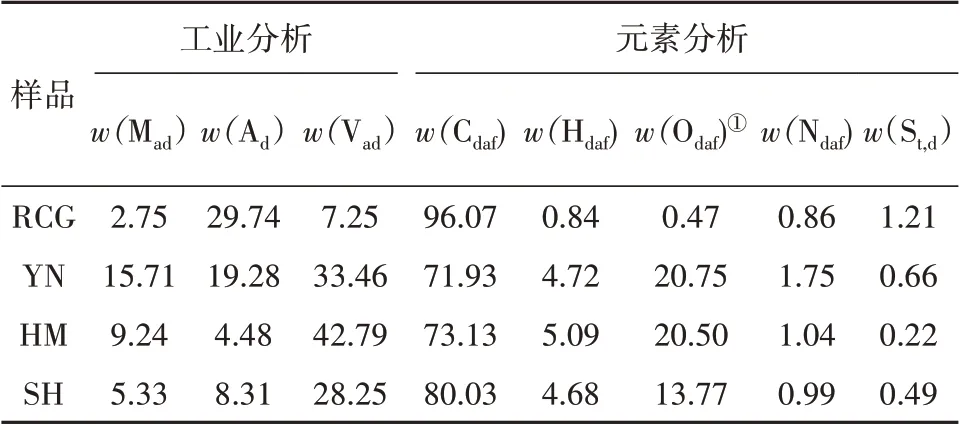

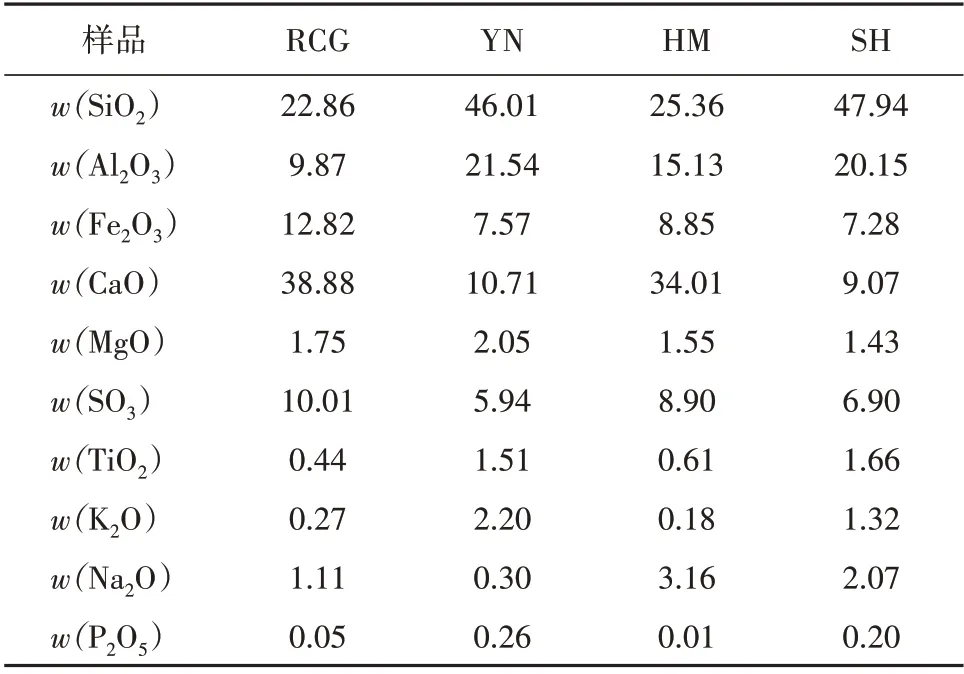

4 种样品的工业分析和元素分析数据见表1,灰成分分析结果见表2。由表1—2 可知,气化残炭与3 种煤相比,挥发分较低,灰分高,且灰组成中铁和钙含量高。3 种煤的选择综合考虑了变质程度、灰分及矿物组成的差异,以便对适合与气化残炭混燃的煤样选择提供一定的借鉴。

表1 4种样品煤的工业分析和元素分析Tab.1 Proximate and ultimate analyses of four samples %

表2 4种样品的灰成分分析Tab.2 Composition of the ash of four coal samples %

混燃试验中,考虑到气化残炭的低燃烧性能,控制气化残炭在混合样品中的质量分数分别为10%,20%和40%,相应的样品分别命名为90%YN,80%YN 和60%YN 等。考虑到混合样品的均匀性问题,采用先大样品量混合再研磨筛分至粒径小于0.2 mm的方式。

1.2 燃烧试验

燃烧试验是在法国Setaram Setsys Evolution 热天平上进行。取10 mg 左右样品置于刚玉坩埚中,在气体流速为100 mL/min 的空气气氛中,样品以10,20 和40 ℃/min 的升温速率从室温升至900 ℃后自然降温,结束试验,试验结果重复性良好。

1.3 燃烧特征参数的确定

本文采用着火温度ts,燃烧峰温tmax(混燃时煤和气化残炭的燃烧峰温分别为tp1和tp2),混燃峰温差Δt、燃尽温度th和燃烧反应指数tR来研究气化残炭和煤样的燃烧性能。其中着火温度、燃烧峰温可以通过燃烧失重曲线及微分失重曲线获得[19-20],燃尽温度为失重达到98%时对应的温度点。燃烧反应指数是燃烧时碳转化率达到20%对应的温度点,样品的燃烧反应指数越低,说明其燃烧反应性越高,该指数可以很好地反映样品的燃烧反应性能[21]。

1.4 动力学参数的确定

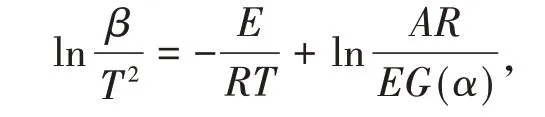

本研究采用国际热分析及量热学联合会(International Confederation for Thermal Analysis and Calorimetry,ICTAC)推荐的多重速率扫描法中的KAS(Kissinger-Akahira-Sunose)法 来 计 算 气 化 残炭、煤及混合样品的燃烧反应动力学参数[22]。相较于单一速率法,多重扫描速率法无需预先假定机理函数G(α)即可进行Arrhenius 参数求解,且结果更可靠。KAS法的具体数学表达式为

式中:β为升温速率,℃/min;T为温度,K;E为活化能,J/mol;R为气体常数,R=8.314 J/(mol·K),A为指前因子,s-1;α为转化率;G(α)为机理函数。在相同转化率α下,G(α)是一个恒定值,因此在相同α不同升温速率β下,ln(β/T2)—1/T呈线性关系,从直线的斜率就可得到对应转化率α下的表观活化能E。ICTAC 推荐的KAS 法计算表观活化能的转化率为0.050~0.095,然而有研究[23]表明固相反应的初始阶段与终止阶段易受到传热传质的影响,因此在计算活化能时采用的转化率为0.200~0.800。

2 结果与讨论

2.1 气化残炭和3 种煤的燃烧特性

气化残炭中空干基挥发分仅有7.25%,甚至低于部分无烟煤的挥发分,导致其较低的燃烧性能。本文首先研究了气化残炭和所选取的3种煤的燃烧特性,其燃烧失重和微分失重曲线如图1 所示。可以看出,气化残炭的失重和微分失重曲线相比于3种煤明显滞后,说明气化残炭的着火较3 种煤困难。从气化残炭燃烧的微分失重曲线可以看出,在700 ℃左右有明显的二次失重峰,归结于其矿物组成中富含的CaCO3的分解。从微分失重曲线看,气化残炭的最大失重速率也明显低于SH 和HM 2 种煤,说明在着火后的燃烧反应中不如此2 种煤剧烈。比较特殊的是YN,其最大燃烧失重峰对应的温度明显低于气化残炭,但最大燃烧失重速率低于气化残炭,燃烧剧烈程度却不如气化残炭,说明其较气化残炭更易着火,这可能与二者剧烈反应所处的温度区间有关。4 种样品中,HM最大燃烧峰温最低,且最大燃烧失重速率也最高,表现了最好的燃烧反应性。一方面,这可能与HM 本身的碳结构高反应性有关,另外跟其低灰分有利于氧气扩散也有关。结合后文表3 中4 种样品单独燃烧时的特征参数也可以明显看出,气化残炭的着火点、燃烧反应指数等参数要明显高于3 种煤,说明其较低的燃烧性能。

图1 气化残炭及3 种煤燃烧失重和微分失重曲线Fig.1 TG/DTG curves of RCG and three coals during combustion

2.2 气化残炭和3 种煤的混燃特性

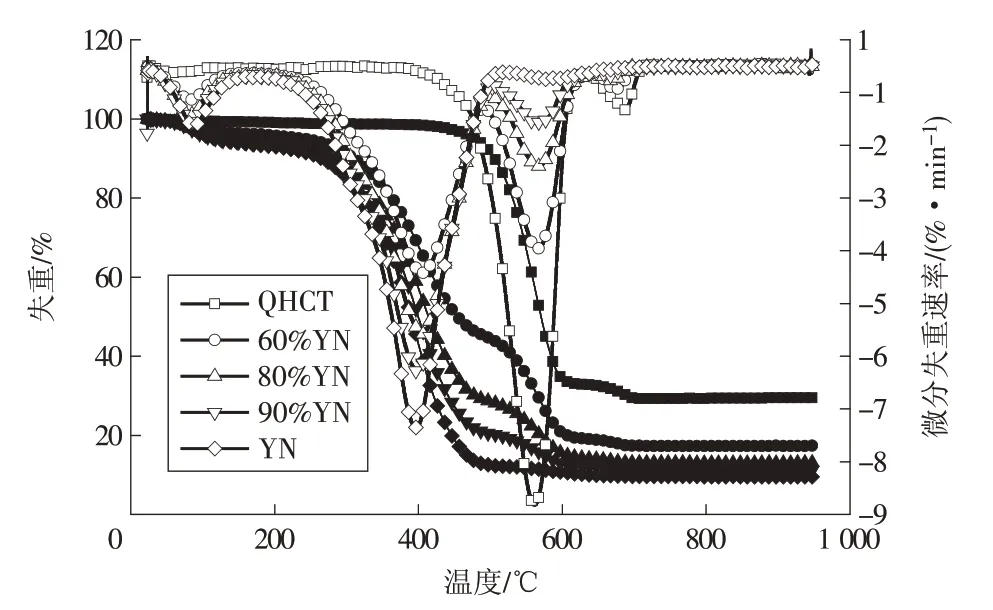

气化残炭与3 种煤在不同比例下的混合燃烧失重和微分失重曲线如图2—4所示。可以看出,煤和气化残炭混合燃烧时,有2个明显的失重峰,低温下的失重峰对应的是煤的燃烧峰,高温下对应的是气化残炭的燃烧失重。表3总结了3 种煤与气化残炭在不同比例下的燃烧特征参数。从着火点ts来看,气化残炭的少量掺入使得混合样品的着火点相较于单种煤有小幅度提升。从反应性参数tR来看,气化残炭的燃烧反应指数高达518.1 ℃,而3 种煤的燃烧反应指数普遍在300.0~400.0 ℃,也可以明显看出气化残炭极低的燃烧反应性。另外,3 种煤配入气化残炭后,燃烧反应指数tR相对于煤来说,有小幅度的上升,如SH,添加10%气化残炭后,tR由单独燃烧时的392.1 ℃升高至399.8 ℃,说明气化残炭的加入对煤的燃烧产生了一定的影响,而且随着气化残炭添加比例的增加,tR也相应提高,这一点从着火温度和燃尽温度也可以明显看出。反过来说,混合样品的燃烧反应性指数明显低于气化残炭,说明煤对气化残炭的燃烧也有一定的影响。

图2 气化残炭与SH混燃的失重和微分失重曲线Fig.2 TG/DTG curves of the co-combustion of RCG and SH

图3 气化残炭与HM混燃的失重和微分失重曲线Fig.3 TG/DTG curves of the co-combustion of RCGand HM

图4 气化残炭与YN混燃的失重和微分失重曲线Fig.4 TG/DTG curves of the co-combustion of RCG and YN

从最大燃烧峰温来看,气化残炭的最大燃烧峰温为561.3 ℃,明显高于3 种煤。3 种煤中HM 的最大燃烧峰温最低,为354.5 ℃。3 种煤掺入气化残炭后,最大燃烧峰温tp1有一定程度的升高,说明气化残炭对煤的剧烈燃烧也有一定的影响。HM 单独燃烧时tp1为354.5 ℃,添加40%气化残炭后tp1升高至374.6 ℃,有20.1 ℃的升幅,而SH 的升幅最小,仅为9.7 ℃,说明气化残炭的添加对SH 的剧烈燃烧影响最小。另外,如图2—4 所示,煤的最大燃烧失重速率(即tp1对应的失重速率)上看,随着气化残炭添加量的升高,最大燃烧失重速率也有所降低。从气化残炭的最大燃烧失重峰温tp2来看,掺入煤中燃烧使得tp2值产生了不同的变化。掺入SH 和HM 后,tp2相对于气化残炭本身来说有所降低,说明这2 种煤的燃烧对气化残炭的剧烈燃烧有一定的促进作用,可能归结于煤中挥发分的释放和燃烧。另外,HM 矿物组成中有较多的Ca 和Fe,可能会对气化残炭的燃烧过程有一定的催化作用,导致其燃烧峰温向低温区移动。而气化残炭掺入YN 后tp2的值反而有所增加,这可能跟YN 本身挥发分含量高,剧烈燃烧经历的时间较长(从图3中YN微分失重峰较宽可以看出),使得掺入其中的气化残炭在开始燃烧前经历较长时间的高温过程,导致其结构更加致密,反应性有所降低。当然,这还需要对混燃过程中相关结构的表征来进一步证实。

表3 煤与气化残炭混合燃烧时的特征温度参数Tab.3 Featured temperature parameters of co-combustion of RCG and coal ℃

从气化残炭与3种煤分别混燃时最大峰温的差值Δt可以看出,单独燃烧时峰温差分别是131.7 ℃(SH),206.8 ℃(HM)和166.8 ℃(YN),而当混燃时,Δt相比于单独燃烧时的差值都有所降低。而且对于气化残炭与SH 和YN 混燃来说,随着气化残炭掺入比例的增加,Δt逐渐降低;而气化残炭与HM 混燃时,Δt在气化残炭掺入量为20%时达到最大。这说明气化残炭在与不同煤混燃时,二者存在一定的相互作用,且这种相互作用与不同煤种的结构性质密切相关,还需要进一步深入研究。

2.3 燃烧动力学分析

利用多重速率扫描法中的KAS 模型对气化残炭、3 种煤及不同比例混合样品燃烧动力学进行了分析。多重速率法需要基于至少3 条不同升温速率下燃烧曲线在相同转化率下的试验数据,因此又称为等转化率法[24-26]。气化残炭的KAS法动力学分析曲线如图5 所示,煤单独燃烧及其与气化残炭混燃的KAS 动力学分析曲线与此类似,在此不再罗列。

图5 气化残炭燃烧的KAS动力学分析曲线Fig.5 Kinetic curves of RCG during combustion obtained by KAS method

不同比例SH 与气化残炭单独及混燃时燃烧表观活化能随转化率的变化情况如图6 所示。从图中可以看出,随着转化率的升高,几乎所有样品的表观活化能降低。这是因为随着转化率升高,可燃炭逐渐反应,半焦孔隙率增加,导致反应活化能逐渐降低。但当掺入40%气化残炭且转化率高于0.600 及掺入20%气化残炭且转化率高于0.800时,其表观活化能反而升高。另外2 种煤样在跟气化残炭混燃时活化能随转化率的变化也表现了相同的反常规律。可能的原因是气化残炭灰分较高,同时富含碱性组分,灰熔点较低,当掺烧比例高于某个点且在高转化率的高温阶段,灰分发生熔融阻碍了氧气的传递和扩散,导致燃烧反应活化能升高。

图6 气化残炭与SH混燃表观活化能随转化率的变化Fig.6 Apparent activation energy of RCG and SH during co-combustion varying with the conversion

另外,从活化能曲线上还可以看出,整体上气化残炭活化能最高,SH 最低,混燃样品的活化能居中。即相对于气化残炭,混燃样品的表观活化能有所降低,同样也说明煤对气化残炭的燃烧有一定的促进作用。气化残炭与煤混燃能提高整体的燃烧性能。其他2 种煤与气化残炭混燃也表现了相同的趋势。结合燃烧特征参数及动力学分析,3 种煤均可以促进气化残炭的燃烧,但选择何种性质的煤更适合与气化残炭进行混燃,还需要结合灰渣特性、经济性等多方面综合考虑。

3 结论

本文研究了3种不同性质的低阶煤与低挥发分气化残炭的混燃特性,并利用KAS 法对其燃烧动力学进行了分析,所得结论如下。

(1)低挥发分气化残炭燃烧反应性低,着火点远高于3 种煤,且其燃烧可以明显分为2 个阶段,首先是可燃炭的燃烧,然后是气化残炭中富含的CaCO3的分解。

(2)气化残炭的加入对煤的燃烧产生了一定的影响,而且随着气化残炭添加比例的增加,燃烧反应指数、着火点及燃尽温度均有所升高。

(3)掺入SH 和HM 后对气化残炭的剧烈燃烧有一定的促进作用,表现在随气化残炭添加比例的增加二者燃烧峰温差逐渐降低,归结于煤中挥发分的释放和燃烧以及煤矿物组成中碱性组分对气化残炭燃烧的催化作用。

(4)气化残炭与低阶煤混燃的表观活化能低于气化残炭单独燃烧,说明煤对气化残炭的燃烧有一定的促进作用,即气化残炭与煤混燃能提高整体的燃烧性能。