新型硅硼磷阻燃剂的合成以及在防火涂料中的应用

2022-10-26余正发崔永岩

余正发,展 悦,崔永岩

(天津科技大学化工与材料学院,天津 300457)

0 前言

防火涂料目前是在我们国家钢结构不可或缺的防火材料。但由于传统的防火涂料会挥发大量有害的有机物,对人们造成严重生命威胁,并且还导致大量环境污染,涂料隔温性差,耐久性不好等问题,在当今提倡环保的理念下,无污染、高阻燃、无毒害成为了各国研发防火涂料的重点[1-2]。

阻燃剂一般包括含卤阻燃剂、含氮阻燃剂、含磷阻燃剂等,由于卤系阻燃剂对环境的污染特别大,因此环保阻燃剂的合成成为研究者的重点研究对象[3-5]。硅硼类阻燃剂相对于传统的阻燃剂不仅有良好的阻燃效果,而且还可以改善材料的性能,引起了许多研究者的注意。硅丙乳液具备耐高温、耐水性好等优异特性,成为制备防火涂料的理想基体[6-9]。

本文通过合成一种新型硅硼磷阻燃剂(HR)与双季戊四醇、聚磷酸铵、三聚氰胺、硅微粉作为阻燃体系。通过极限氧指数、热失重分析、垂直燃烧、大木板燃烧研究防火涂料的阻燃性能,并且通过拍照和电子显微镜观察炭层结构。

1 实验部分

1.1 主要原料

DOPO,分析纯,天津索罗门生物科技有限公司;

二甲氧基甲基乙烯基硅烷(DTTLL),纯度为98%,天津希恩思奥普德科技有限公司;

硼酸[B(OH)3]、丙酮、甲醇,分析纯,天津一方科技有限公司;

偶氮二异丁腈(AIBN),分析纯,上海泰坦科技股份有限公司;

四氢呋喃(THF),分析纯,天津大茂试剂厂;

盐酸(HCl),分析纯,天津市江天化工技术有限公司;

氘代氯仿,纯度为99.8%,上海麦克林生化科技有限公司;

硅丙乳液,工业级,固含量为45%,天津市沃曼德科技发展有限公司;

聚磷酸铵(APP),工业级,上海阿拉丁生化科技股份有限公司;

三聚氰胺(MEL),工业级,天津视时生物科技有限公司;

双季戊四醇(Di-PE),工业级,天津百倍生物科技有限公司;

硅微粉,工业级,天津索罗门生物科技有限公司。

1.2 主要设备及仪器

真空干燥箱,DZG403,天津市天宇实验仪器有限公司;

恒温数显加热套,ZNCL-TS,天津科诺仪器设备有限公司;

傅里叶变换红外光谱仪(FTIR),Bruker Vector 22,德国布鲁克公司;

核磁共振氢谱仪(1H-NMR),JNM-AL400,日本JEOL公司;

扫描电子显微镜(SEM),JSM-6380,日本JEOL公司;

极限氧指数分析仪,JF-20,南京市江宁区分析仪器厂;

热失重分析仪(TG),TGAQ500,德州仪器有限公司;

电子万能试验机,RG-5 KN,深圳市瑞格尔仪器有限公司;

压缩性能测试仪,WTS-1010W,天津莱博特试验机有限公司;

水平垂直燃烧测定仪,ZR-02,青岛山纺仪器有限公司;

立式燃烧测试仪,UL-94-X,河南陌欧科技有限公司。

1.3 样品制备

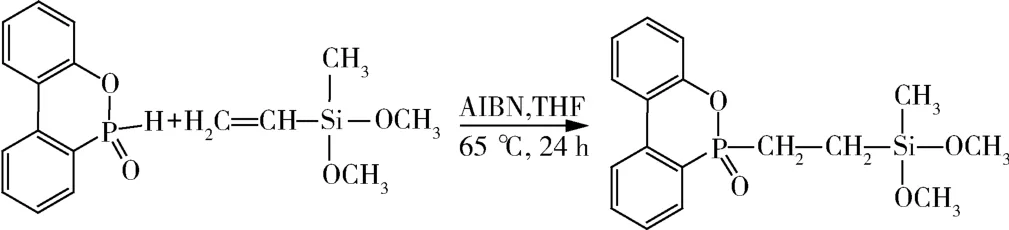

新型硅硼磷阻燃剂(SiBP)的合成:DOPO和二甲氧基甲基乙烯基硅氧烷反应机理如图1所示,先将一定量的DOPO加入四氢呋喃中,待其完全溶解后,再将适量的引发剂AIBN和二甲氧基甲基乙烯基硅氧烷加入其中,最后在氮气保护下反应24 h,制备了侧基上带有DOPO的二甲氧基乙烯基硅氧烷。得到浅淡黄色均匀透明液体,经减压蒸馏后,在真空烘箱中烘干8 h后,最后得到浅淡黄色具有一定黏度的黏稠液体(产率为94.7%);

图1 DOPO与二甲氧基甲基乙烯基硅氧烷的反应机理Fig.1 Reaction mechanism between DOPO and dimethoxymethyl vinyl siloxane

中间体和硼酸的酯交换反应机理如图2所示,将上述中间体和一定量的硼酸加入四氢呋喃中,并加入适量PH≈1的盐酸,反应12 h后,经过减压蒸馏得到淡黄色固体,最后经过甲醇和丙酮的反复洗涤得到白色固体(产率为91.7%)。

图2 中间体和硼酸的酯交换可逆机理Fig.2 Reversible mechanism of transesterification between intermediate and boric acid

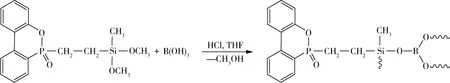

防火涂料的制备:按照表1称量各种物料,通过高速分散机在800 r/min下混合8 min以获得均匀的涂料。将混合后的涂料均匀的涂到木材上,然后在真空烘箱里烘干24 h,最后按照国标制备成标准样条,进行各项测试。

表1 样品配方表 份Tab.1 Formula of the samples phr

1.4 性能测试与结构表征

FTIR分析:实验样品采用溴化钾压片,测试范围为4 500~400 cm-1,分辨率为1 cm-1;

1H-NMR分析:使用氘代氯仿为溶剂将实验样品完全溶解后进行测试;

TG分析:称取10~15 mg样品,在N2气氛,以10℃/min的升温速率从40℃升温至800℃,记录样品的TG曲线;

耐火性能测试:将涂有防火涂料的钢板涂层面朝下放置在铁架台上,将酒精灯置于防火涂料中心处,记录钢板背面温度随时间的变化;

极限氧指数的测定(LOI):按GB/T 2406—2009进行测试,木条尺寸为80 mm×10 mm×3 mm,将涂料均匀地涂到木条上,每组实验重复5次;

UL 94垂直燃烧测试:采用立式燃烧测试仪,按GB/T 7714—2015进行实验,木条尺寸为125 mm×13 mm×3 mm,每组实验重复5次;

炭层微观形貌分析:采用照相机和SEM分别对燃烧大木板实验燃烧后的炭层进行宏观和微观形貌分析;

炭层压缩性能测试:按照GB/T 8813—2008《压缩性能的测定》的标准进行测定,制成直径为20 mm、厚度为20 mm的圆柱体在马弗炉中燃烧后,以5 mm/min的压缩速率,压缩形变到25%,选取5个样品,取其平均值;

剥离强度测定:按照GB/T 2791—1995的标准进行测试,制样:将布条按照纵、横方向裁成为130 mm×30 mm各两片,用乙醇洗干净后烘干24 h,将防火涂料均匀地涂在布条上,将两片方向相同的布条表面迅速贴在一起,然后加压10 min,施加5 kg/m2的压强,最后放置24 h后,裁成100 mm×25 mm的布条,将一段剥开25 mm。测试:将布条两端分别夹住,间距为25 mm,以30 mm/min的测试速度开始测试,每组5次,取其平均值。

2 结果与讨论

2.1 阻燃剂硅硼磷(SiBP)的表征

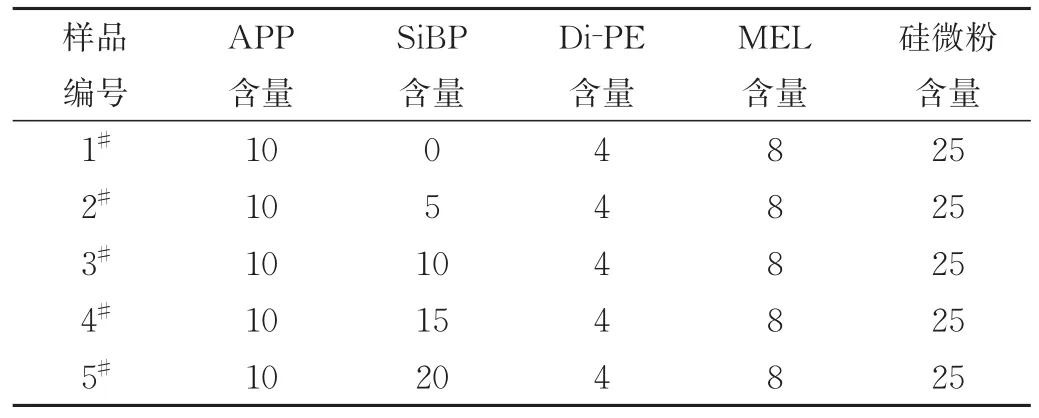

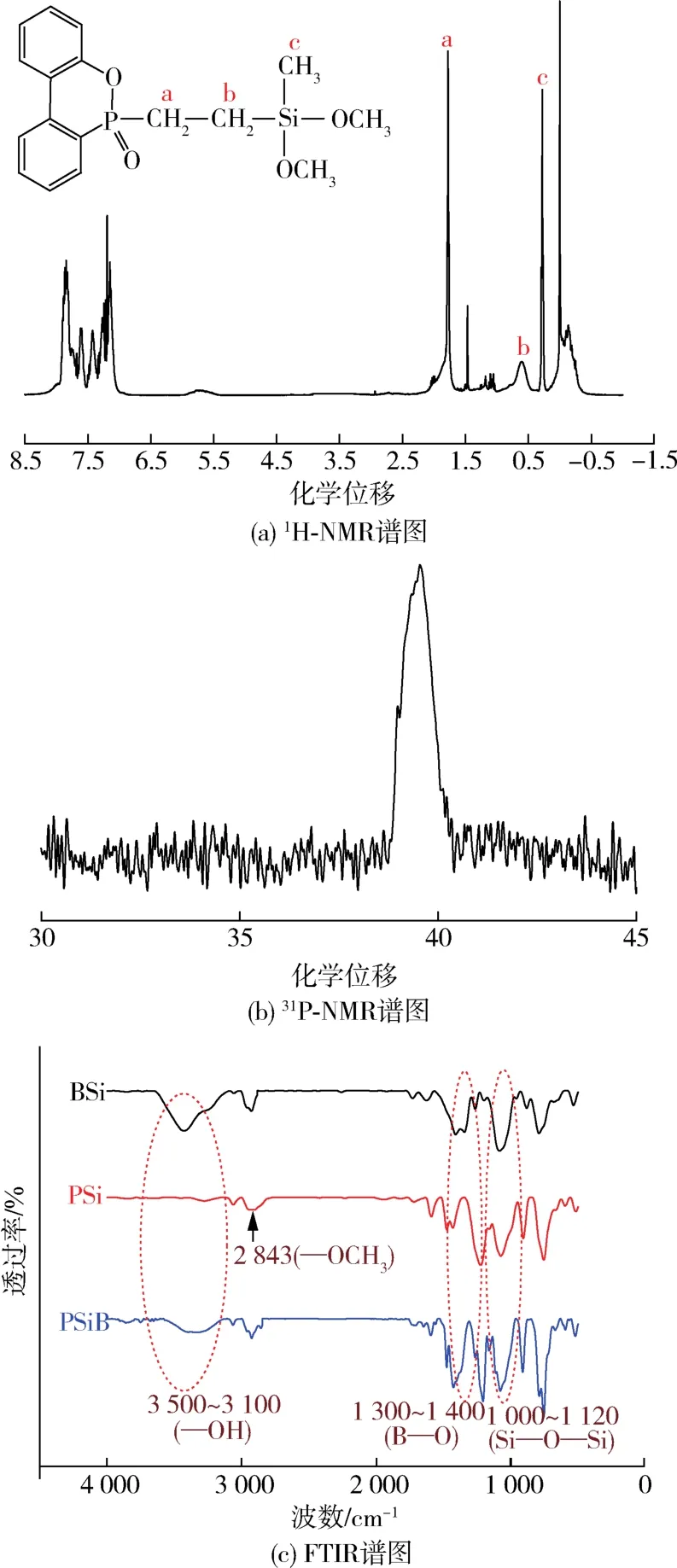

通过阻燃剂SiBP的1H-NMR谱图分析可得[图3(a)],发现其主要是由7.0~8.0DOPO苯环上的H、0.7~0.8出现—CH2—Si的H、1.9~2.1出现了P—CH2—的H以及0.8~0.9出现的Si-CH3的H构成。而在8.8处P—H的化学位移,二甲氧基甲基乙烯基硅氧烷的—OCH3和CH2=CH—上的H原子的化学位移3.5和5.7~6.2处均消失了。这表明DOPO上的P—H键和二甲氧基甲基乙烯基硅氧烷C=C发生反应,以及二甲氧基甲基乙烯基硅氧烷发生脱水缩合。由图3(b)31PNMR的化学位移在36~40处,并且发现31P-NMR只有一个单一的化学位移,存在明显的小包峰,因此说明了SiBP中的P的化学环境单一并且发生了反应。图3(c)是 BSi、PSi和 PSiB 的 FTIR 谱图,其中3 500~3 100 cm-1处是—OH键的特征峰,这可能是由于DOPO的位阻效应比较大,导致中间体PSi未完全与B(OH3)反应,2 843cm-1处是—OCH3键的特征峰,1 300~1 400cm-1处是B—O键的伸缩振动峰,1 120~1 000 cm-1处是Si—O—Si键的伸缩振动峰,进一步证明合成了该物质。

图3 阻燃剂SiBP的结构分析Fig.3 Structure analysis of flame retardant HR

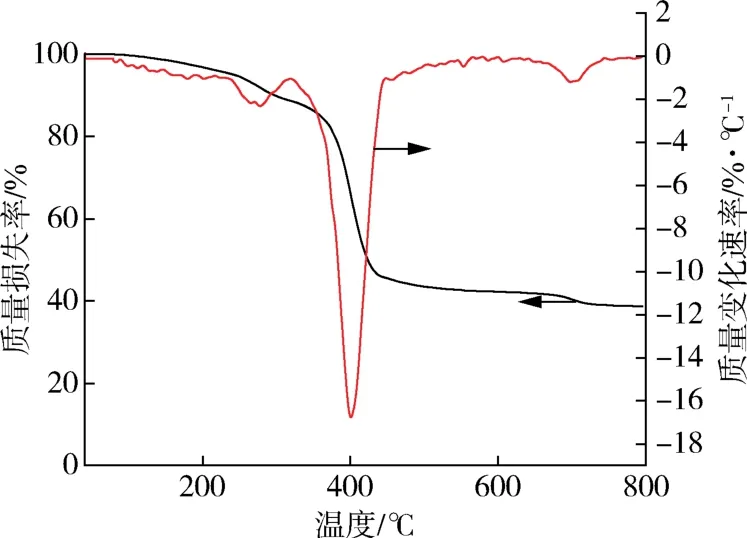

2.2 阻燃剂硅硼磷的热分析

从图4中阻燃剂SiBP在氮气气氛下的TG曲线可知,阻燃剂SiBP的初始热分解温度在110℃,失重5%时的温度(T5%)为243℃,失重10%时的温度(T10%)为297℃,温度达到400℃时分解速率达到最快为16%/min,在温度为400℃时聚合物基本完全分解,残炭率高达40%左右。在100~243℃出现分解,可能是:(1)由于DOPO和二甲氧基甲基乙烯基硅氧烷反应生成的中间体中存在苯环,导致聚合物的位阻效应增大,与硼酸的反应活性降低。(2)反应生成的中间体会与硼酸发生一些副反应,生成聚合物中存在未完全反应的低聚物,在较低温度下分解。然而在243℃之前仅仅分解5%,370℃后分解速度才变快,所以阻燃剂SiBP的热稳定性良好,可以在涂料中稳定存在。

图4 阻燃剂SiBP的TG和DTG曲线Fig.4 TG and DTG curves of flame retardant HR

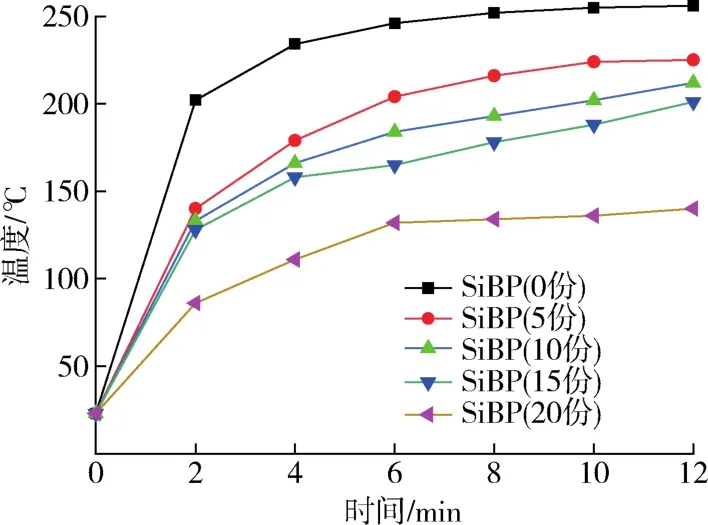

2.3 阻燃剂硅硼磷的阻燃性能分析

由于各组分实验均在12 min左右温度变化已经十分缓慢,所以根据12 min内的温度变化作为衡量隔温标准。如图5所示,随着阻燃剂SiBP含量的增加,钢板的背面温度明显变低并且温度随时间变化明显缓慢。这是由于硅丙乳液在燃烧过程中生成的硅-硼和硅-碳致密炭层起到了良好的隔热效果。因此SiBP阻燃剂的增加,使涂料具有良好的隔温效果。

图5 受热时钢板背面的温度变化Fig.5 Temperature change at the back of steel plate being heated

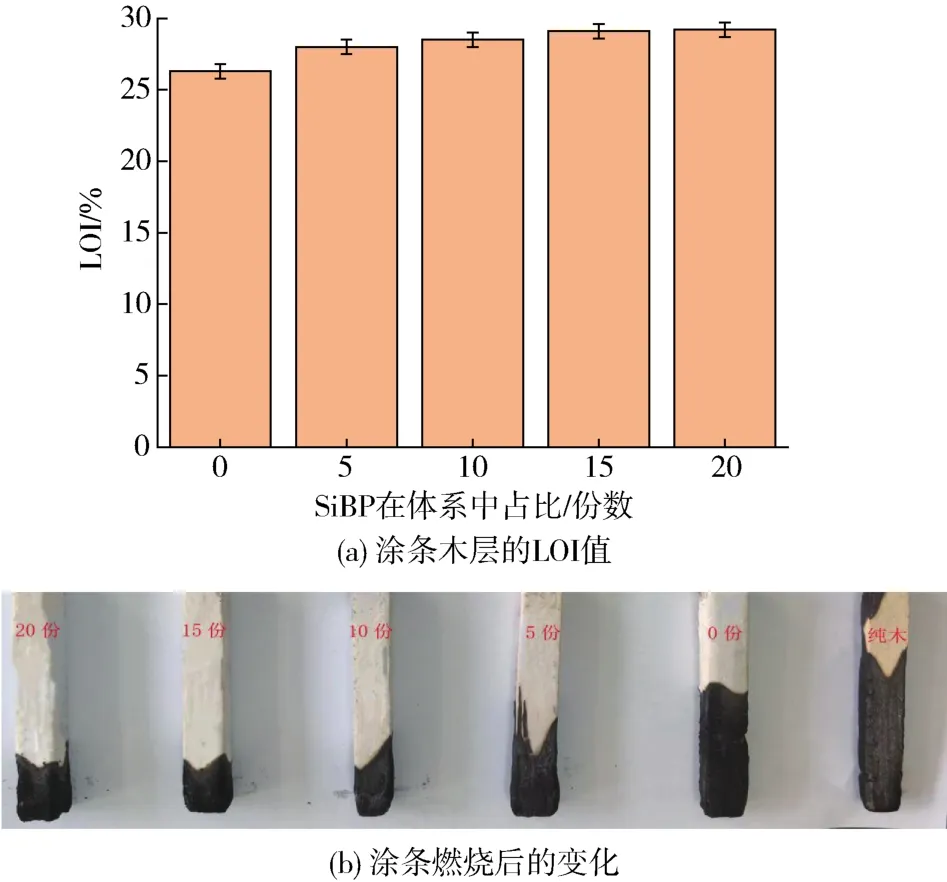

固定硅微粉∶APP∶MEL∶Di-PE的比例为25∶10∶8∶4,添加量分别为硅微粉25份、APP10份、MEL8份、Di-PE4份,逐渐添加阻燃剂SiBP,最高添加到20份。如图6所示,随着阻燃剂SiBP含量的增加,涂条木层的LOI值从26.3%增加到29.2%,显然高于纯木和未加SiBP涂条木层。当阻燃剂SiBP添加到15份时,LOI值已经达到29.1%,达到难燃级别。当继续增加时,LOI虽然增加,但没有明显变化,可能是由于阻燃剂SiBP中未完全反应的B—OH键和APP反应,影响阻燃效果。由表2可知,随着阻燃剂SiBP含量的增加,也会使涂料的UL 94级别提高,因此可以认为阻燃剂SiBP对涂料具有良好的阻燃效果,LOI从不加SiBP的26.3%提升到29%。从阻燃机理分析,SiBP在受热时先会与硅丙乳液分解生成强酸促进硅丙乳液的炭化,并且分解生成的不挥发、不氧化的硅-硼和硅-磷的致密的隔热炭层不仅会阻止燃烧后的分解物逸出,又抑制了聚合物的分解。与传统膨胀阻燃体系相比,加入SiBP后形成的炭层更致密,膨胀得更好,阻燃效果更佳。

图6 涂条木层的LOI值和燃烧后的变化照片Fig.6 LOI value of batten layer and change of coating strip after combustion

表2 纯木和涂条的UL 94垂直燃烧和LOI值Tab.2 UL 94 vertical burning and LOI of pure wood and coated strips

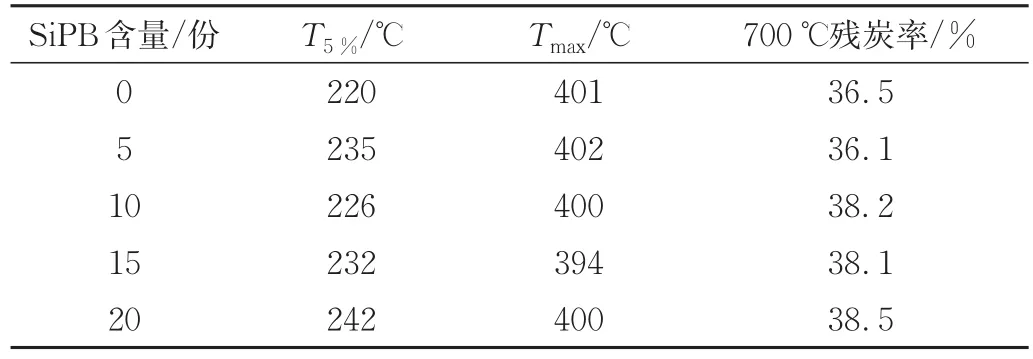

2.4 防火涂料的热稳定性能分析

如图7和表3所示各样品在空气气氛下的热稳定性能。由表3可以看出,随着阻燃剂SiBP的增加,聚合物的残炭率和T5%明显增高,这表明SiBP有抑制碳链分解的作用。从分解速率来看,SiBP的增加也能够降低分解速率,但不是十分明显,可能是由于SiBP本身的低聚物导致其在一定温度下分解较快。相比于没有添加SiBP的传统膨胀阻燃体系,SiBP不仅提高了其热稳定,还大大提高了其残炭率,这说明其在膨胀体系中起到了明显阻燃效果,同时也能够促进硅丙乳液成炭,因此SiBP在促进成炭、提高材料热稳定性中起到重要作用,并起到凝聚相阻燃效果。

图7 不同涂层的TG和DTG曲线Fig.7 TG and DTG curves of different coatings

表3 涂层的TG数据Tab.3 TG data of coating

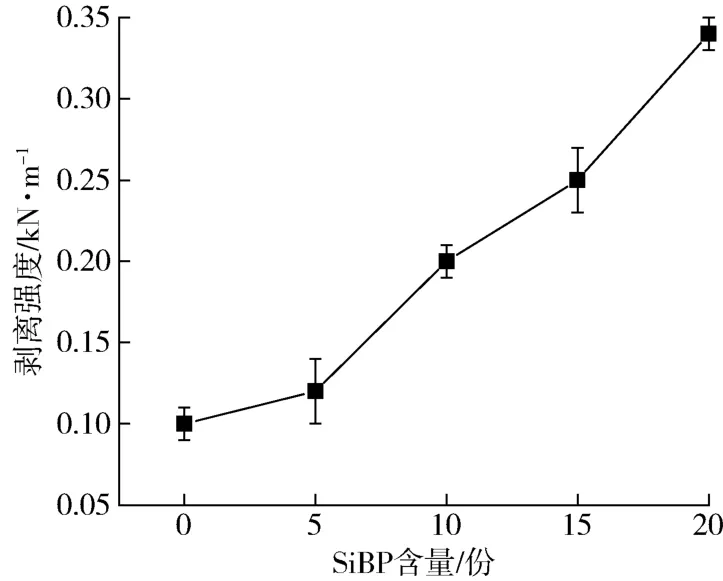

2.5 防火涂料的剥离强度分析

如图8所示,随着SiBP含量的增加,剥离强度不断增加,涂料的粘接强度不断提高。分析原因,无机填料的增加使涂料表面的粗糙度增加,有利于形成锚固效果,从而提高剥离强度,并且由于SiBP具有很强的极性,极性越大,涂料的剥离强度越高,对于钢板等的粘接性能越好。

图8 不同涂层的剥离强度Fig.8 Peel strength of different coatings

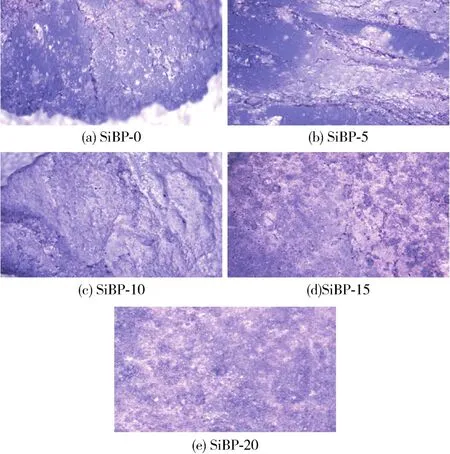

2.6 防火涂料的残炭分析

图9为防火涂料涂层燃烧后表面炭层相貌,图9(a)和(b)为未加入和加入少量SiBP燃烧后的炭层有很多裂痕,表面不致密。图9(c)可以看出,当加入10份SiBP时,炭层表面已经开始致密,但有点疏松。图9(d)和(e)表明随着SiBP含量的增加,炭层表面致密,无裂痕,并且炭层坚硬厚实。分析原因,随着SiBP助燃剂的增加,硅-硼和硅-磷在涂料表面脱水缩合后形成致密的炭层,不仅提高炭层的质量还增加了炭层的膨胀倍数,进一步说明了相比于传统膨胀型阻燃体系,加入SiBP后起到更好的阻燃效果,其在阻燃体系中主要起到酸源的作用,使得炭层更致密厚实,膨胀倍数增大。

图9 不同涂层燃烧后的表面炭层Fig.9 Surface carbon layer after combustion of different coatings

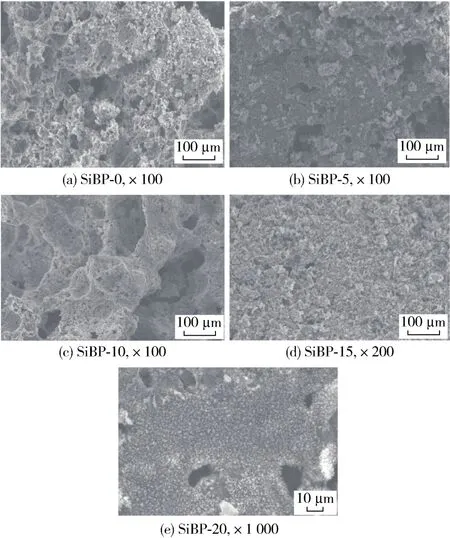

图10为防火涂料燃烧后的SEM照片,图10(a)为未加入SiBP的内部炭层内部有大量的孔洞,并且炭层疏散不连续且薄,明显存在大量气体逸出,导致膨胀倍数不高,图10(b)加入少量的SiBP后内部炭层明显开始紧密,孔洞减少,并且炭层的膨胀倍数增大。当SiBP添加到10份时,炭层紧密,但依然有部分孔洞,并且炭层疏松。图10(d)中SiBP达到15份时,炭层厚实紧密,但不平整,有少许裂痕导致气体逸出,从而膨胀倍数不是特别高。图10(e)中SiBP达到20份,炭层不仅紧密厚实,而且连续平整,由于燃烧后产生大量气体导致有少量孔洞,但膨胀倍数明显增高。分析原因,当阻燃剂受热时,SiBP中的磷酸基团和硼酸基团会在高温下分解产生硼酸和磷酸,促进涂料的脱水缩合,从而形成有效的致密层。由于硅-硼和硅-磷在聚合物表面形成致密的炭层,这种致密的炭层阻止可燃气体的挥发,而且其炭层内部也是致密连续的,这为防火涂料提供了优异的阻燃效果。并且由于其含有Si—O—Si网状交联结构和Si—O—B的致密保护层,这样的保护层连续并且致密,可以很好地防止内部可燃气体的逸出以及外界氧气的进入,从而保护未被降解的基材发生燃烧,提高了防火涂料的阻燃性能,这也进一步说明了SiBP优异的阻燃效果,以及在凝聚相的阻燃作用。

图10 不同涂层燃烧后炭层内部的SEM照片Fig.10 SEM of carbon layer after combustion of different coatings

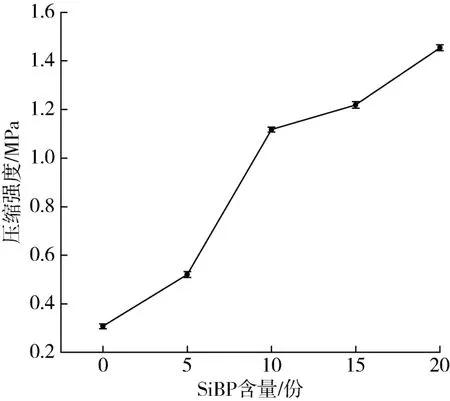

如图11所示,随着SiBP含量的增加,炭层的压缩强度逐渐增大。分析原因,由于硅-硼和硅-磷的协效作用,在燃烧时会在炭层表面脱水缩合形成致密坚硬的炭层,硼硅磷元素含量越高,其形成的炭层越硬,最后压缩强度越高,阻燃效果越好。进一步说明SiBP在阻燃中起到凝聚相的作用,有效地提高了涂料的阻燃效果。

图11 SiBP含量对防火涂料燃烧后炭层强度的影响Fig.11 Effect of SiBP content on carbon layer strength of fire retardant coating after combustion

2.7 硅硼磷阻燃涂料的机理分析

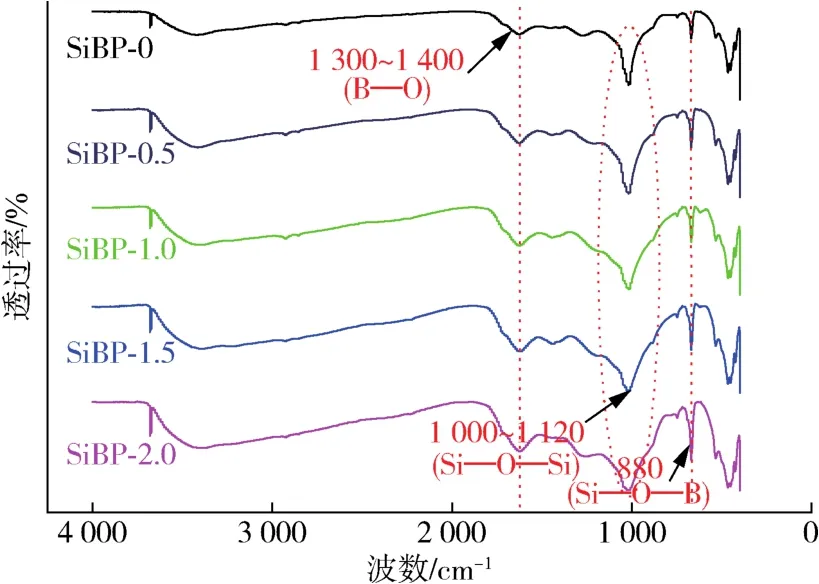

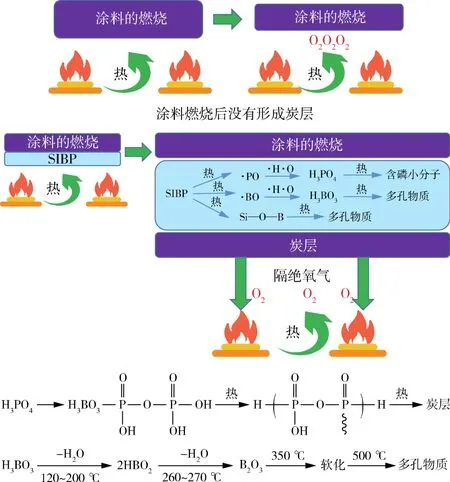

如图12所示,SiBP阻燃剂在不同含量下燃烧后产物的FTIR谱图。SiBP的凝聚相分解产物主要是以含硅氧化物以及磷酸和硼酸燃烧后的氧化物为主,因此分解产物中会含有大量的 Si—O—Si(1 000~1 200 cm-1),B—O(1 300~1 400 cm-1),Si—O—B(880 cm-1)。从图12可以看出,随着阻燃剂SiBP含量的增加,Si—O—Si、B—O、Si—O—B的峰值会发生明显地变宽和变大,这说明SiBP阻燃剂的加入会明显促进涂料形成致密炭层,起到了阻隔热的传导和可燃性气体的释放,从而对基体形成了很好的保护作用。虽然加入阻燃剂后分解产物的各种组成没有太大变化,但各种组分的含量却明显增大,因此峰值明显变大。特别是B—O、Si—O—B的含量变化明显增大,这同样也说明了硅硼在凝聚相中起到很好的协效阻燃效果。如图13所示,涂料在与火源以及可燃气体(O2)的接触下会发生剧烈燃烧。分析原因涂料中含有大量的脂肪族化合物,可以迅速地燃烧并且可以导致火焰蔓延。然而加入SiBP阻燃剂后,在涂料的表面会加速炭层的脱水缩合,形成致密炭层,从而阻止了可燃性气体的逸出以及火焰的蔓延。其中分析阻燃机理主要为:阻燃涂料在高温燃烧时会产生大量的硼酸和磷酸类化合物,它们能够有效地促进涂料的炭化,并且在燃烧过程中也会形成大量的Si—O—B、Si—O—Si结构的富硼硅交联网状结构;在燃烧时,SiBP中的磷元素也会有效地促进炭层的形成,从而对涂料基体形成更好的保护。以上可以得出SiBP是一种阻燃效果良好的阻燃剂,其主要起到凝聚相的阻燃效果,促进炭层的形成,从而实现阻燃效果。

图12 不同SiBP含量下涂料燃烧后产物的FTIR谱图Fig.12 FTIR of products after coating combustion under different SiBP content

图13 SiBP阻燃剂对涂料阻燃机理示意图Fig.13 Schematic diagram of flame retardant mechanism of SiBP flame retardant on coatings

3 结论

(1)合成制备了一种新型阻燃剂SiBP,通过红外光谱、核磁氢谱、热重分析等对阻燃剂做了结构表征和稳定性表征;

(2)阻燃剂SiBP的加入不仅能够提高涂料的隔热性能,还大大提高了涂料的热稳定性能;传统膨胀型阻燃剂中APP的阻燃效果有限,新型阻燃剂SiBP和APP的复配,使得硅丙涂料的阻燃性能大大提高,并且还具有很好的热稳定性;按照硅丙乳液∶硅微粉∶SiBP∶APP∶MEL∶Di-PE=100∶25∶20∶10∶8∶4 配比复合,防火性能从12 min达到250℃降到125℃,LOI从不加SiBP的26.3%提升至29%,残炭率从36.5%提升到38.5%,UL 94达到V-0级别,进一步提高了防火涂料阻燃效果和防火性能;

(3)观察燃烧后的炭层,当SiBP添加到20份时,明显形成坚硬的炭层,致密且厚实。而且随着SiBP的增加,涂料的剥离强度以及燃烧后的炭层压缩强度都有很大的提升。因此综合以上考虑,硅丙乳液∶硅微粉∶SiBP∶APP∶MEL∶Di-PE=100∶25∶20∶10∶8∶4 为防火涂料的最佳配比。