Mo含量对IN718合金组织和力学性能的影响

2018-08-07韩大尉孙文儒于连旭胡壮麒

韩大尉, 孙文儒, 于连旭, 刘 芳, 张 滨, 胡壮麒,

(1.东北大学 材料科学与工程学院,沈阳 110819;2.中国科学院金属研究所,沈阳 110016;3.重庆天骄航空动力有限公司,重庆 401135)

Inconel718合金(简称IN718合金)是由美国国际镍公司(INCO Alloys International)亨廷顿分公司(Huntington)的Eiselstein在20世纪50年代研制成功,60年代开始最先应用于美国GE和P&W公司生产的军用飞机发动机系列上,70年代开始大规模应用于民用飞机发动机[1-2]。IN718合金是一种时效强化型Ni-Fe-Cr基变形高温合金,其主要沉淀强化相是具有DO22结构的γ″-Ni3Nb相,同时析出少量 L12结构的 γ′-Ni3(Al/Ti)相进行辅助强化[3-9]。由于具有优异的力学性能、抗氧化和热腐蚀性能以及良好的热加工性能和焊接性能,IN718合金目前已成为世界上用量最大的高温合金[1-2],广泛应用于航空、航天、核能和石油等关键领域[10-13],尤其在先进发动机中,是最主要的涡轮盘和压气机盘材料之一[14-15]。

然而,当服役温度超过650 ℃时,IN718合金的主要强化相γ″相会与γ基体失去共格关系,聚集粗化进而转变成稳定的δ相,导致合金的强度、塑性等一系列性能迅速下降[16-18]。随着航空发动机和地面燃气轮机部件的飞速发展,盘材等热端部件的服役温度显著提高,逐渐突破了650 ℃的使用温度限制,IN718合金的应用面临严峻的挑战。由于IN718合金具有其他合金无法替代的综合使用性能,所以提高其使用温度具有十分重要的意义。

在过去的30年中,为了提高该合金的服役温度,国内外许多学者进行了大量的研究工作[19-25]。通过调整Al,Ti和Nb的含量来控制γ″相和γ′相析出行为,使 γ″相在 γ′相的六个面上形核,形成 γ″相和 γ′相的包覆组织,可以提高γ″相的稳定性[26-30],从而为提高IN718合金的使用温度提供了可能性。另外,有研究发现,添加适量的P和B可显著提高IN718合金的持久蠕变性能,并明显提高其使用温度[31-36]。

此外,通过添加固溶强化元素,如W,Co和Ta等,也可以提高IN718合金的使用温度[37]。Mo是IN718合金中固有的一种固溶强化元素,但对Mo在IN718合金中作用的研究却很少。Mo可以增大基体γ相以及强化相γ′和γ″相的晶格畸变,从而增大位错运动的阻力。此外,Mo还可以通过降低体扩散速率来延缓γ″相和γ′相的粗化,进而提高合金的高温组织稳定性[38]。大量的研究[39-45]表明,添加适量的Mo可以显著降低高温合金的蠕变速率,提高合金的持久性能。但是,当Mo加入过量时,合金在长期热暴露时易析出TCP相,恶化合金性能[46-48]。

本工作重点研究Mo含量对IN718合金相析出和力学性能的影响规律,为通过合理添加Mo来提高IN718合金的服役温度提供基础数据。

1 实验材料及方法

采用真空感应炉熔炼5炉不同Mo含量的IN718合金铸锭,合金锭型13 kg,控制各个合金铸锭中主要合金元素配入量相同(质量分数/%):C 0.04,Cr 19.0,Ni 53.0,Al 0.70,Ti 1.10,Nb 4.80,B 0.004,P 0.002,Fe余量,各合金铸锭中 Mo 的加入量分别为2.80%,3.30%,4.00%,5.50%和7.50%。

全部合金铸锭经高温均匀化处理后,锻造成边长为30 mm×30 mm的方截面棒坯,再热轧成直径为18 mm的棒材。全部合金经过标准热处理(960 ℃固溶 1 h,空冷,720 ℃ 保温 8 h,以 55 ℃/h 冷速炉冷至620 ℃,保温8 h,空冷)后加工成标准拉伸和持久试样,测试室温拉伸、680 ℃ 拉伸和 680 ℃/725 MPa持久性能。每种性能测试两根试样,结果取平均值。测试标准热处理后金相试样的维氏硬度。

将试样磨制、抛光后进行化学腐蚀,腐蚀试剂为 5 g CuCl2+ 100 mL HCl + 100 mL C2H5OH。透射电镜(TEM)样品采用电解双喷减薄工艺制备,双喷液为 10% HClO4+ 90% C2H5OH。利用金相显微镜(OM)和扫描电镜(SEM)观察合金的微观组织和断口形貌,利用TEM观察合金析出相形貌及利用电子衍射鉴定相结构。采用粒径尺寸分析软件Nano measure 1.2 对 γ″相和 γ′相尺寸进行定量分析,γ″相和γ′相各随机选取200个进行统计获取平均值。

2 实验结果

2.1 Mo 含量对合金显微组织的影响

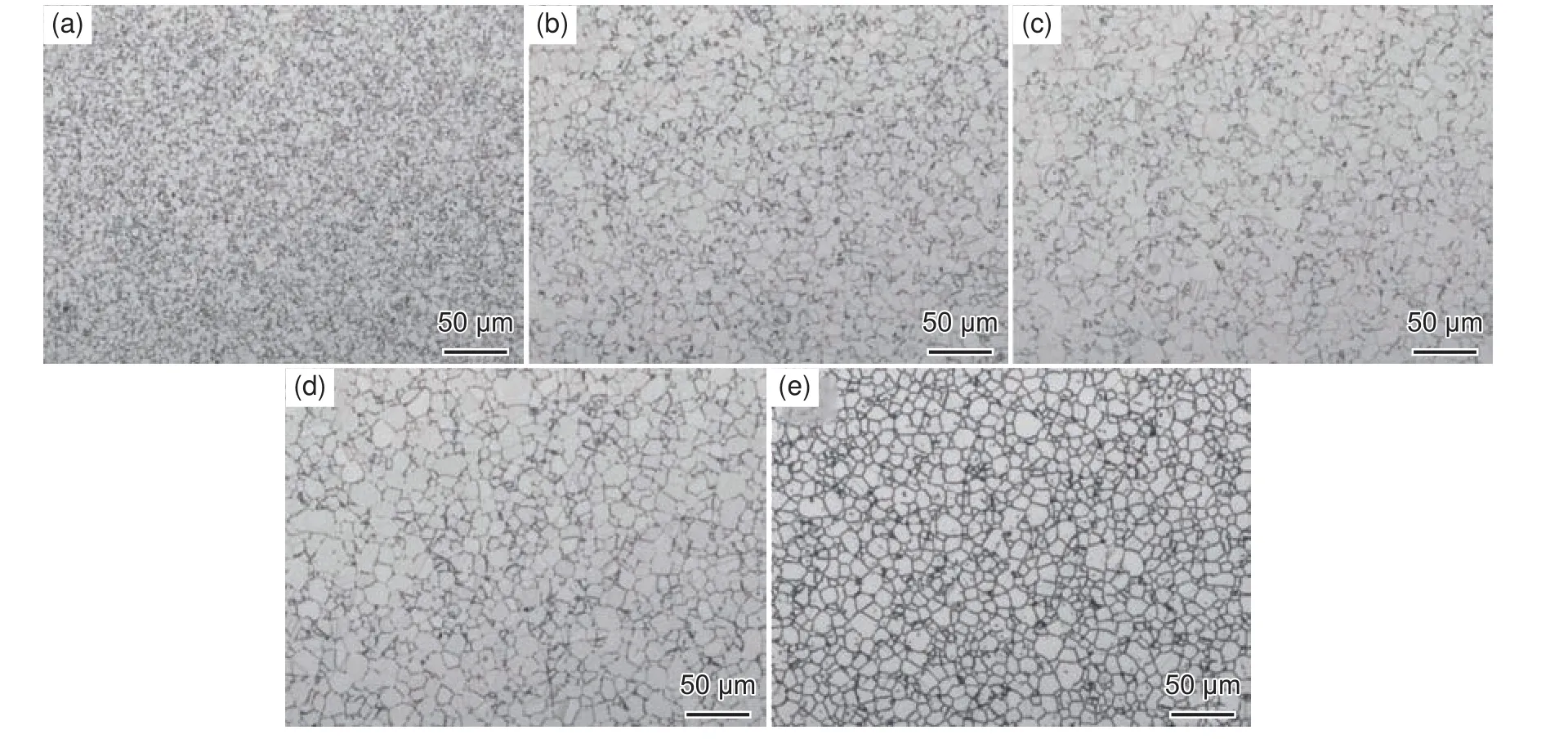

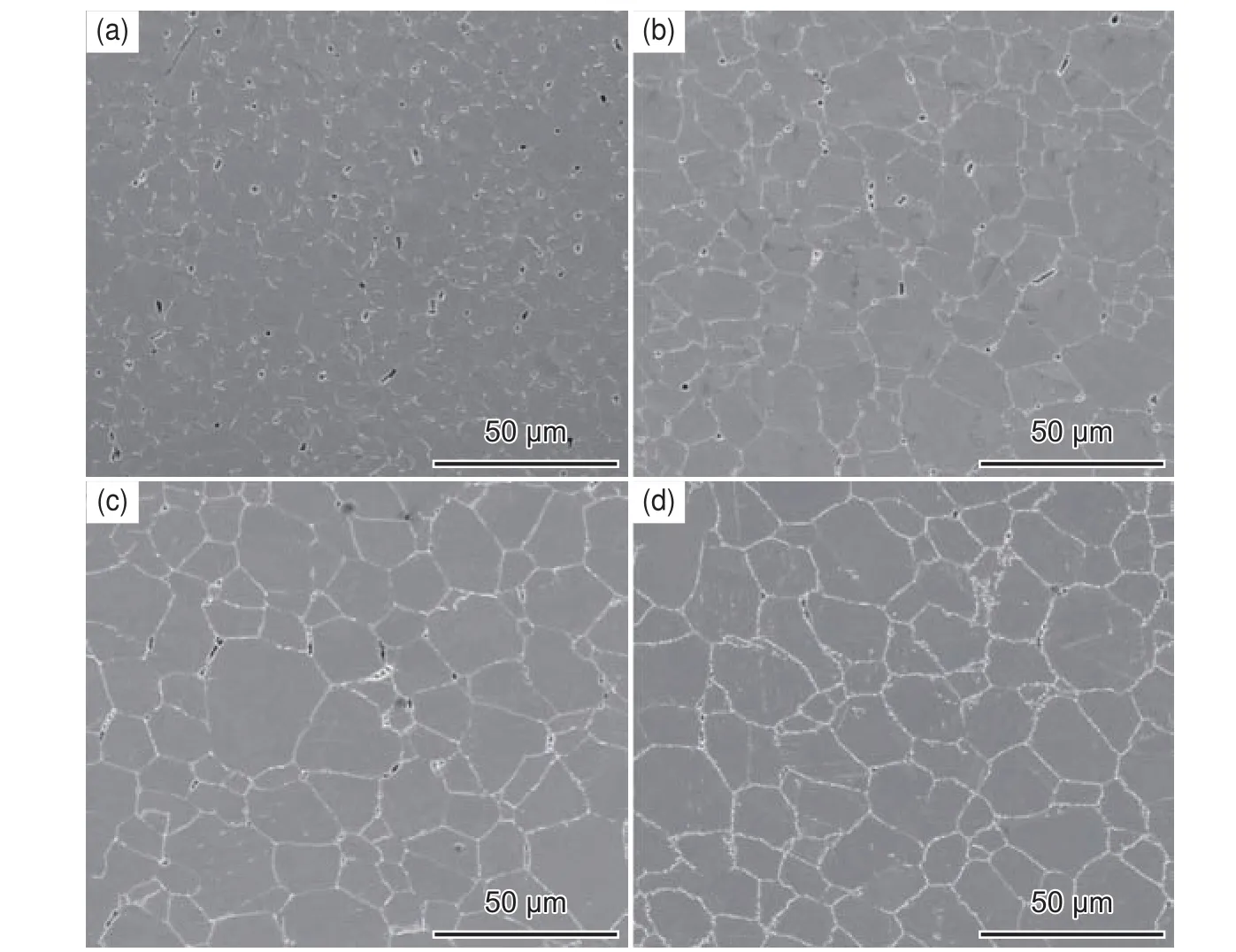

经标准热处理后,不同Mo含量的IN718合金组织均匀,呈细小的等轴晶组织,如图1所示。Mo增大IN718合金的晶粒尺寸,各合金晶粒度分别为ASTM13级(2.80%Mo)、ASTM11级(3.30%Mo和 4.00%Mo)和 ASTM10级(5.50%Mo和7.50%Mo)。

图1 Mo 含量对 IN718 合金晶粒组织的影响Fig.1 Effect of Mo content on grain structure of IN718 alloy (a)2.80%;(b)3.30%;(c)4.00%;(d)5.50%;(e)7.50%

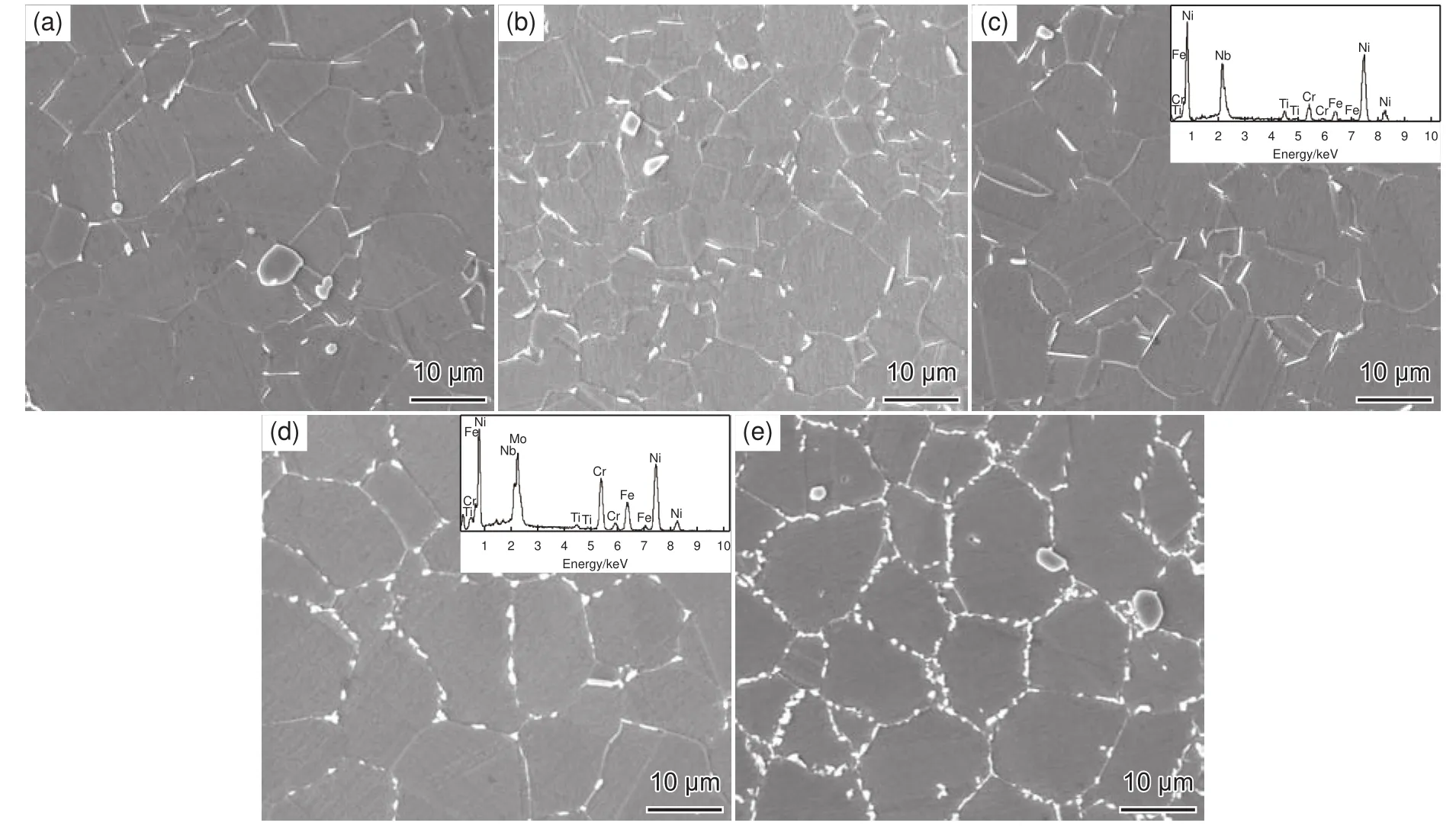

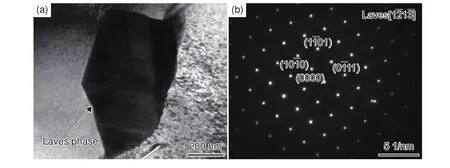

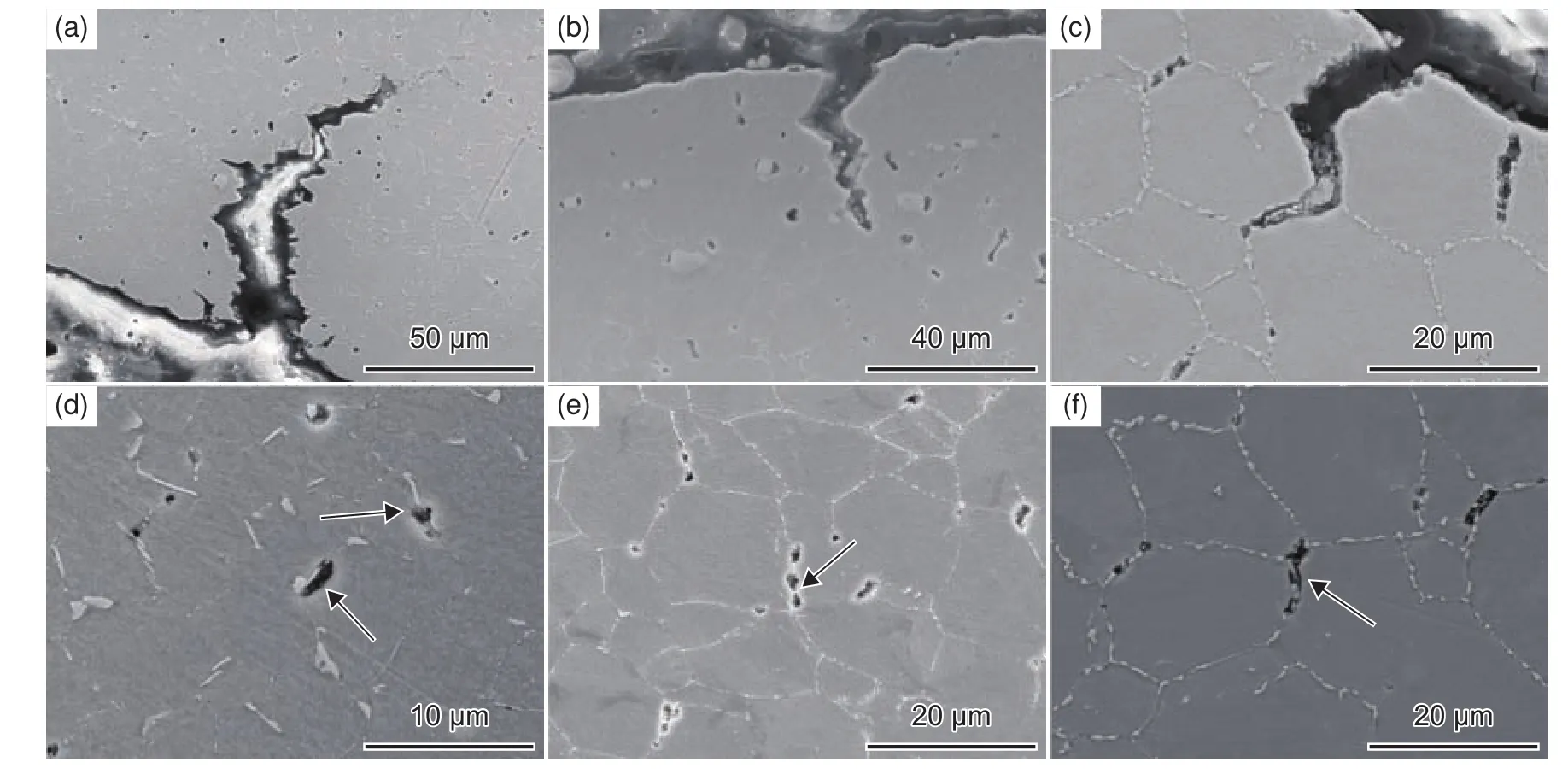

扫描电镜观察表明,Mo对合金晶界析出相有显著影响。如图2(a)和(b)所示,当Mo含量在2.80%~4.00%区间内时,晶界上析出棒状δ相,其析出量随Mo含量升高而减少。如图2(c)所示,当Mo含量升至5.50%时,晶界上不再析出δ相,转而析出一种白色颗粒状富Mo和Nb的新相。如图2(d)所示,Mo含量进一步升高至7.50%,该相析出量明显增加。TEM分析表明,该白色颗粒状新相为Laves相,其形貌和衍射花样如图3所示。

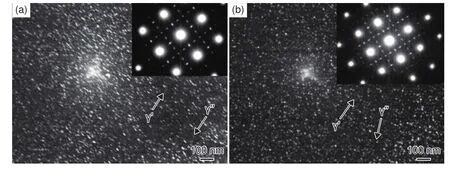

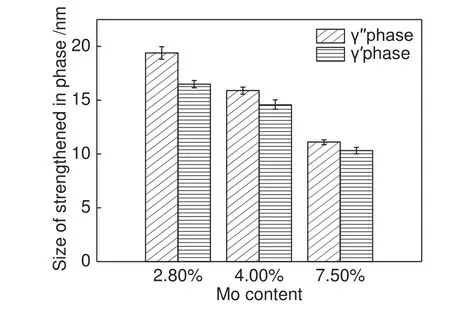

如图4所示,Mo对合金晶内强化相的析出类型没有影响,各合金晶内强化相均为γ″相和γ′相。经大量观察发现,Mo对γ″相和γ′相析出数量并无明显影响,该实验结果与霍嘉杰等[49]的研究结果是一致的,统计得出γ″相和γ′相的析出尺寸却随Mo含量升高而减小,如图5所示。

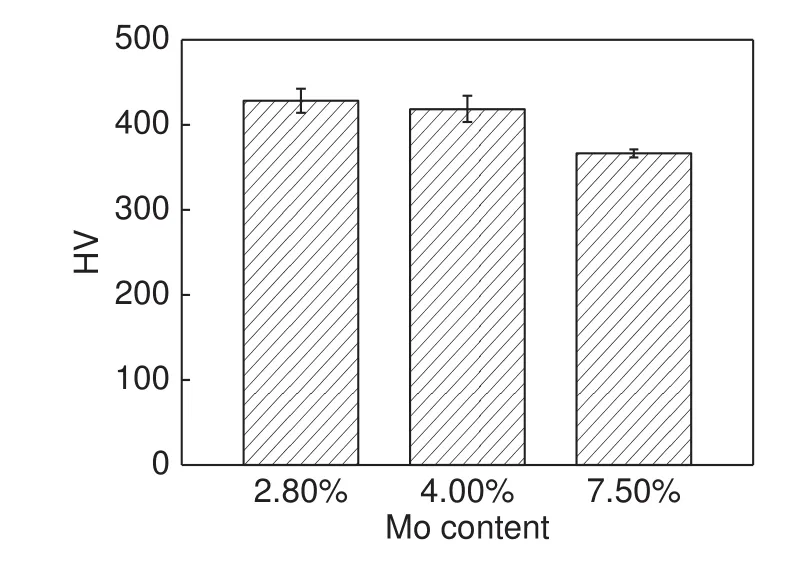

为了进一步验证Mo对γ″相和γ′相析出的影响,测试了各合金的维氏硬度。如图6所示,随着Mo含量升高,合金晶内硬度降低。显然,这是由于Mo降低了γ″相和γ′相的尺寸,导致其共格畸变降低的结果。

图2 Mo 含量对 IN718 合金晶界析出的影响Fig.2 Effect of Mo content on grain boundary precipitation of IN718 alloy (a)2.80%;(b)3.30%;(c)4.00%;(d)5.50%;(e)7.50%

图3 含 7.50%Mo 合金晶界 Laves相形貌(a)及其衍射花样(b)Fig.3 Morphology of Laves phase precipitated on grain boundaries(a)and its SAD pattern(b)in alloy with 7.50% Mo

图4 Mo 含量对 IN718 合金晶内强化相析出的影响Fig.4 Effect of Mo content on precipitation of γ″ phase and γ′ phase in IN718 alloy (a)2.80%;(b)7.50%

2.2 Mo 对合金力学性能的影响

2.2.1 拉伸性能

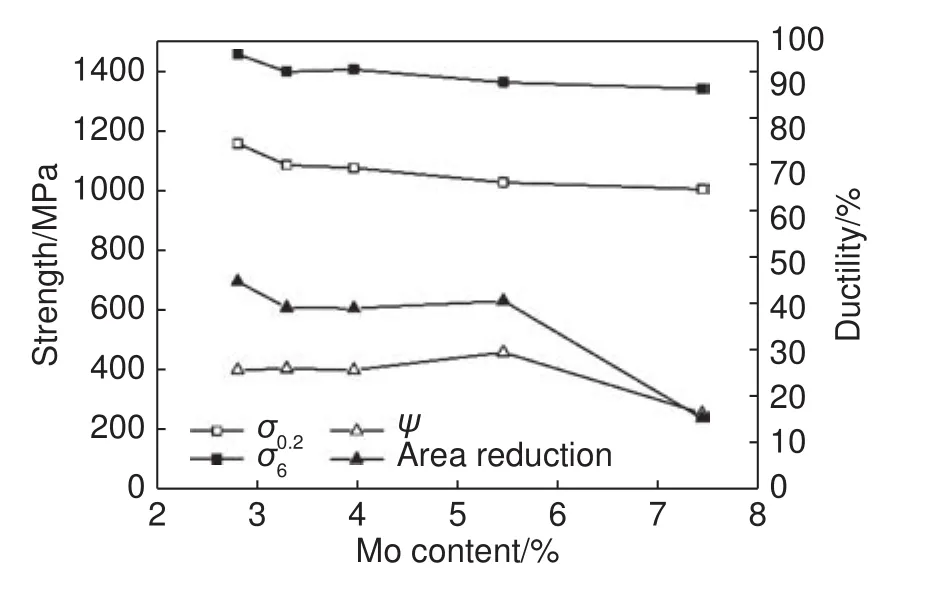

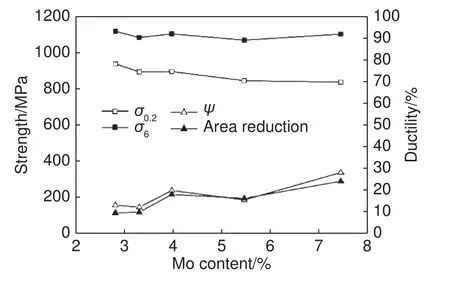

由图7可见,随Mo含量升高,IN718合金室温拉伸的屈服强度和抗拉强度均有所下降;拉伸塑性在Mo含量低于5.50%时变化不大,当Mo含量达到7.50%后急剧降低。由图8可见,680 ℃抗拉强度无明显变化而屈服强度略有下降,但拉伸塑性却有所升高。

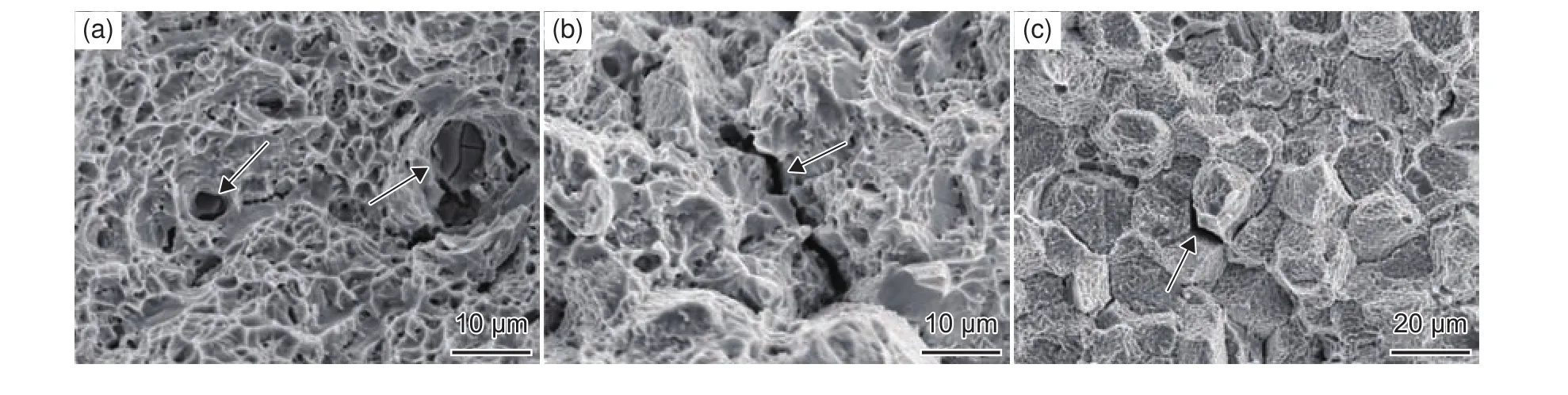

如图9所示,当合金中Mo含量低于4.00%时,IN718合金的室温拉伸表现为穿晶断裂,在一些韧窝中可见MC碳化物,如图9(a)中箭头所示;Mo含量升至5.50%时,合金呈混合断裂特征,如图9(b)所示;当Mo含量为7.50%时,合金则呈典型的沿晶断裂特征,并且断口上可见二次沿晶裂纹,如图9(c)中箭头所示。

图5 Mo 含量对 IN718 合金晶内强化相尺寸的影响Fig.5 Effect of Mo content on sizes of γ″ phase and γ′ phase of IN718 alloy

图6 Mo 含量对 IN718 合金晶内硬度的影响Fig.6 Effect of Mo content on Vickers-hardnesses of IN718 alloy

图7 Mo 含量对 IN718 合金室温拉伸性能的影响Fig. 7 Effect of Mo content on tensile properties of IN718 alloy at room temperature

图8 Mo 含量对 IN718 合金 680 ℃ 拉伸性能的影响Fig. 8 Effect of Mo content on tensile properties of IN718 alloy at 680 ℃

图9 Mo 含量对 IN718 合金室温拉伸断口的影响Fig.9 Effect of Mo content on fractographs of IN718 alloy tensiled at room temperature (a)2.80%;(b)5.50%;(c)7.50%

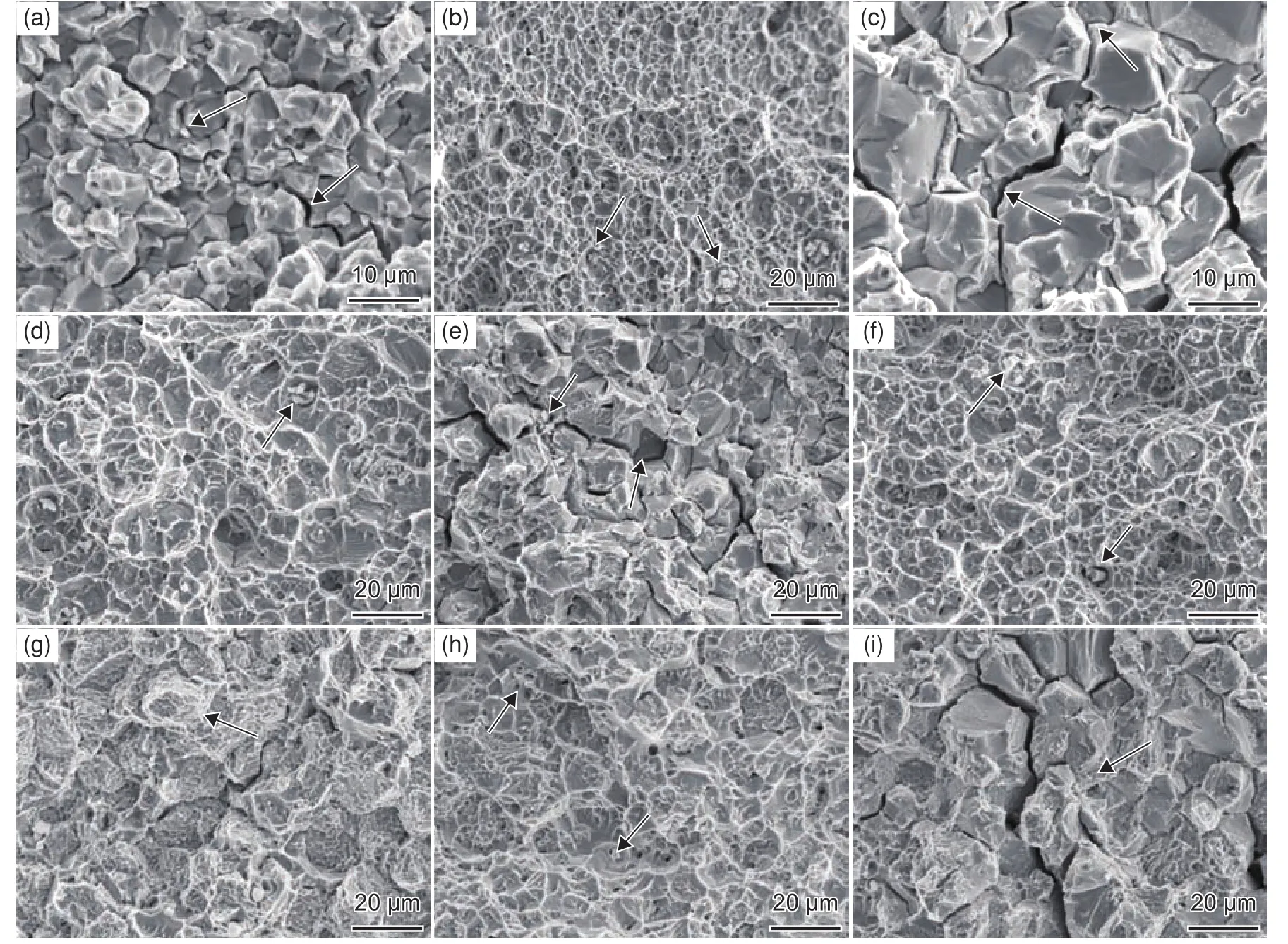

图10为不同Mo含量的IN718合金680 ℃拉伸断口形貌。当Mo含量低于5.50%时,合金断口由两部分组成,一部分为沿晶断裂区(如图10(a),(c),(e),(g)),且各合金的沿晶断裂区内均存在一定量的二次沿晶裂纹(如图中箭头所示)。其中当Mo含量低于3.30%时,沿晶断面更加光滑,沿晶断裂特征更加明显(如图 10(a)和(c))。当Mo含量在4.00%~5.50%范围内时,沿晶断面则出现塑形变形痕迹(如图 10(e)和(g))。另一部分为穿晶断裂区(如图 10(b),(d),(f),(h)),一些韧窝中仍可看到MC碳化物(如图中箭头所示)。当Mo含量为7.50%时,合金断口仅由沿晶断裂区组成,如图10(i)所示。与室温拉伸断口相比,680 ℃拉伸断口沿晶断面上塑性变形程度较大。

图 10 Mo 含量对 IN718 合金 680 ℃ 拉伸断口的影响Fig. 10 Effect of Mo content on fractographs of IN718 alloy tensiled at 680 ℃ (a),(b)2.80%;(c),(d)3.30%;(e),(f)4.00%;(g),(h)5.50%;(i)7.50%

图 11 Mo 含量对 IN718 合金 680 ℃/725 MPa 持久寿命的影响Fig. 11 Effect of Mo content on stress rupture properties of IN718 alloy at 680 ℃ and 725 MPa

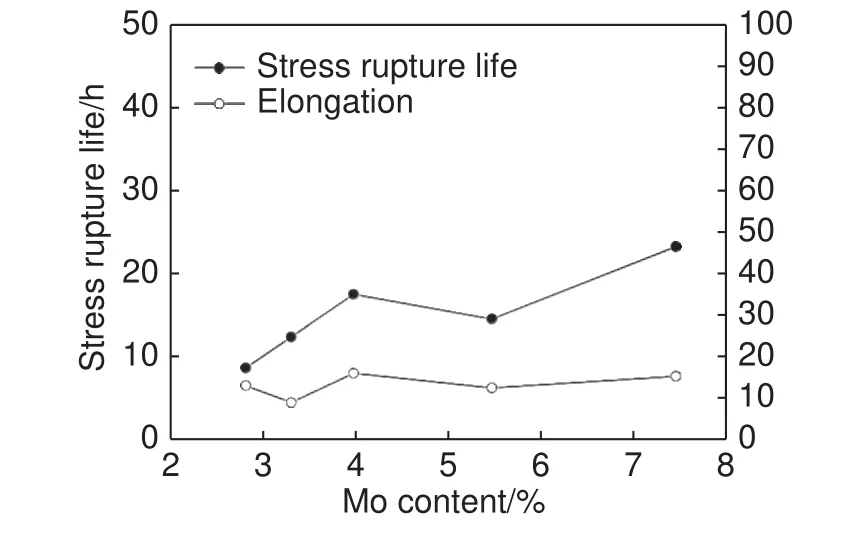

2.2.2 持久性能

经标准热处理后,Mo对IN718合金680 ℃/725 MPa持久性能的影响如图11所示。随着Mo含量升高,合金的持久寿命呈增加趋势,当Mo含量为2.80%时,合金持久寿命仅为8.6 h,当Mo含量为7.50%Mo时,合金持久寿命延长至23.2 h。Mo对合金持久塑性无明显影响。

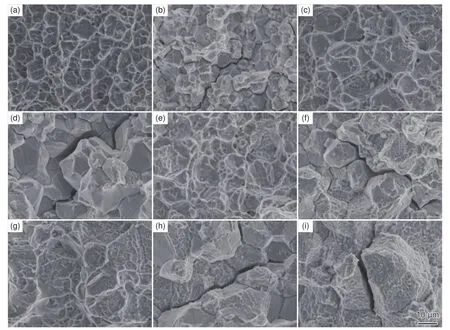

不同Mo含量的IN718合金持久断口形貌如图12所示。Mo含量低于5.50%的合金断口均由沿晶断裂区和穿晶断裂区组成,而Mo含量为7.50%的合金持久断口仅由沿晶断裂区组成。如图 12(a),(c),(e),(g)所示,穿晶断裂区的韧窝深度随Mo含量升高而变浅,并且在一些韧窝中还可看到MC碳化物。沿晶断裂区形貌如图12(b),(d),(f),(h)和(i)所示,各合金均存在明显的二次沿晶裂纹。当Mo含量小于4.00%时,晶界面更光滑,沿晶断裂特征更明显,如图12(b)和(d)所示;当Mo含量为4.00%~5.50%时,晶界面上开始出现明显的塑性变形痕迹,如图 12(f),(h)和(i)所示。

图13为不同Mo含量的IN718合金持久断裂试样纵截面组织。如图 13(a)~(c)所示,各合金持久试样表面均出现裂纹,并且裂纹均沿晶界由试样表面向心部扩展。如图 13(d)~13(f)中的箭头所示,各试样心部晶界发生开裂,形成微孔。为了进一步考察Mo含量对持久裂纹形成的影响,对距持久断口相同距离位置处的组织进行了观察,如图14所示,晶界微孔的数量随Mo含量升高而明显减少。

图 12 Mo 含量对 IN718 合金 680 ℃/725 MPa 持久断口形貌的影响Fig. 12 Effect of Mo content on fractographs of IN718 alloy stressed to rupture at 680 ℃ and 725 MPa (a),(b)2.80%;(c),(d)3.30%;(e),(f)4.00%;(g),(h)5.50%;(i)7.50%

图 13 Mo 含量对 IN718 合金 680 ℃/725 MPa 持久试样纵剖面组织的影响Fig. 13 Effect of Mo content on morphologies of longitudinal section of IN718 alloy at 680 ℃ and 725 MPa (a),(d)2.80%;(b),(e)4.00%;(c),(f)7.50%

3 分析讨论

如图2和图4所示,当Mo含量不超过4.00%时,合金晶界析出棒状d-Ni3Nb相,晶内析出γ″相和γ′相。如图2、图3和图4所示,当Mo含量超过5.50%后,合金晶界不再析出棒状d-Ni3Nb,而是析出颗粒状Laves相,但晶内析出相仍然与IN718合金相同,为γ″相和γ′相。显然,尽管IN718合金Mo含量的上限为3.30%,只要其含量不超过4.00%,仍可保持IN718合金的基本组织结构,即晶界析出d-Ni3Nb相,而晶内析出γ″相和γ′相。

如图2和图5所示,当Mo含量低于4.00%时,晶界δ-Ni3Nb相以及晶内γ″相和γ′相的尺寸均随Mo含量的升高而减小,这是由于Mo降低了合金的体扩散系数所致。当Mo含量超过5.50%以后,晶内γ″相和γ′相的尺寸进一步减小,说明体扩散进一步被抑制。Laves相晶界析出随Mo含量升高而增大是由于Mo远远超过溶解度的结果,不是扩散所影响。如图6所示,合金的显微硬度随Mo含量的升高而降低,这一结果充分地证实了Mo降低晶内 γ″相和 γ′相的尺寸,因为 γ″相和 γ′相尺寸越小,共格畸变程度越低,硬度也越低。由此可以进一步推论,Mo降低IN718合金体扩散系数的结论是可靠的。

如图1所示,当Mo含量低于4.00%时,合金的晶粒度随Mo含量的升高而增大,这是由于Mo抑制δ相晶界析出(见图2),δ相析出减少,对晶粒长大的抑制作用降低,晶粒容易长大。Mo含量超过5.50%以后,晶粒度进一步长大,这说明Laves相的析出温度高于δ相。

图 14 各合金距 680 ℃/725 MPa 持久断口相同位置处的微孔形成情况Fig. 14 Micro-voids formation at sites with the same distance from fracture surface of IN718 alloy stressed at 680 ℃ and 725 MPa(a)2.80%;(b)4.00%;(c)5.50%;(d)7.50%

Mo对IN718合金组织以及体扩散的影响决定了其对拉伸和持久性能的作用。如图7所示,IN718合金的室温拉伸屈服强度和抗拉强度均随Mo含量的升高而降低。通常情况下,在常温下,合金的晶界强度比晶内强度高,因此合金的断口表现为穿晶断裂,温度升高后,晶界强度下降的很快,当晶界强度与晶内强度大致相当时,合金的断口表现为混合断裂,当晶界强度低于晶内强度时,合金的断口则表现为沿晶断裂[50-53]。如图9所示,当Mo含量低于4.00%时,合金的断口呈穿晶断裂特征,因此合金的屈服和抗拉强度决定于基体强度。如前所述,Mo通过降低γ″相和γ′相的尺寸降低基体强度,所以室温拉伸屈服强度和抗拉强度随Mo含量的升高而降低。当Mo含量达到5.50%时,室温拉伸断口呈混合断裂特征(见图9),说明此时晶界强度与基体强度基本相同。由于Mo降低基体强度,说明Laves相析出的晶界强度低于δ相析出的晶界强度,即Laves相与基体的结合力较差。因此,合金的室温拉伸屈服强度和抗拉强度进一步降低。当Mo含量达到7.50%时,室温拉伸断口呈沿晶断裂特征,说明晶界强度已低于基体强度。考虑到此时基体强度进一步降低,所以晶界结合强度已显著恶化,所以抗拉强度进一步降低。当Mo含量低于5.00%时,基体强度不低于晶界强度,拉伸过程中基体可以充分变形,所以Mo对拉伸塑性的影响较小。当Mo含量达到7.50%时,晶界强度低于基体强度,裂纹首先在晶界萌生和扩展,所以拉伸塑性急剧降低(见图7)。

如图8所示,随Mo含量升高,680 ℃拉伸屈服强度随Mo含量的升高而降低,但对抗拉强度影响不大。Mo降低680 ℃屈服强度是由于其降低γ″相和γ′相尺寸所致。如图10所示,当Mo含量低于5.50%时,合金呈混晶断裂特征,说明晶界强度与基体强度基本相同,所以抗拉强度不随Mo变化而明显变化。当Mo含量达到7.50%以后,尽管合金呈沿晶断裂特征,但晶界面上有明显的塑性变形痕迹,说明晶界强度仍基本与基体强度相当,所以680 ℃拉伸的抗拉强度仍无明显变化。在抗拉强度相同的情况下,屈服强度越低,基体变形越充分,拉伸塑性越高。因此,如图8所示,IN718合金的680 ℃拉伸塑性随Mo含量升高而明显升高。

如图 12、图 13 和图 14 所示,在 680 ℃/725 MPa持久条件下,各合金的裂纹均在晶界处萌生。随Mo含量升高,晶界显微孔洞的数量明显减少(见图14),即晶界裂纹的萌生扩展速率明显降低。考虑到合金的持久寿命随Mo含量升高而升高,所以Mo降低持久晶界裂纹萌生扩展速率的作用是十分显著的。如前所述,Mo由于抑制γ″相和γ′相的析出而降低IN718合金的屈服强度,Laves相对晶界的强化作用也不如d相,所以Mo提高持久寿命的作用不可能是由于其对组织的影响所引起的。在持久过程中,由于位错的能动性较差,空位的定向扩散将成为持久蠕变的主要机制。相对外加拉应力不同取向的晶界,其空位平衡浓度不同,因而形成了通过晶粒内部的空位流动[54]。元素流动的方向与空位流动的方向相反,其结果就产生了沿拉应力方向的应变[55]。有研究表明,元素扩散会导致一些孔洞产生,在持久蠕变的过程中,在孔洞不断发展的过程中形成裂纹。随着持久蠕变的进行,裂纹不断扩大并连接在一起发生断裂[56-57]。大量的研究[58-59]发现,Mo可以通过降低扩散系数进而提高高温合金的持久蠕变性能。由此可以推测,随着合金中Mo含量升高,在持久实验过程中,Mo通过降低体扩散系数而抑制晶界裂纹的萌生和扩展,进而提高合金的持久蠕变寿命。

4 结论

(1)当Mo含量为2.80%~4.00%时,各合金晶界析出棒状δ相,晶内析出γ″相和γ′相。当Mo含量为5.50%~7.50%时,各合金晶界上析出颗粒状Laves相,晶内仍析出γ″相和γ′相。Mo抑制晶界δ相和晶内γ″相和γ′相析出,促进晶界Laves相析出。

(2)Mo由于降低 γ″相和 γ′相尺寸而降低IN718合金的室温和680 ℃拉伸屈服强度。Laves相降低晶界强度,进而降低室温拉伸断裂强度,但对680 ℃拉伸断裂强度影响不大。

(3)Mo通过降低体扩散系数来延缓IN718合金晶界持久裂纹的萌生和扩展速率,提高持久寿命。