高强韧钛合金热加工技术与显微组织

2018-08-07赵永庆辛社伟张思远

王 欢, 赵永庆, 辛社伟, 周 伟, 李 倩, 张思远

(1.西北工业大学 凝固技术国家重点实验室,西安 710072;2.西北有色金属研究院,西安 710016)

钛合金有比强度大、耐蚀性好、耐热性高等特点,是性能优异的航空结构材料,在国防军工和国民经济中有着广泛的用途。随着长寿命结构件用钛合金损伤容限设计理念的发展,合金强度与韧性的良好匹配需求日益迫切,世界各国竞相发展了抗拉强度在 1000 MPa 以上同时又具备 55 MPa·m1/2以上断裂韧度的钛合金,即高强韧钛合金。要求钛合金达到强度、塑性、断裂韧度、疲劳裂纹扩展速率的良好匹配。因为强度与塑形,强度与韧性之间存在着矛盾,为解决强度–塑性–韧性之间的矛盾,达到优异的综合性能,需要在传统的组织结构之上构造出多层次的、“折中”的显微组织,需要在合金成分控制、热机械加工和热处理方面进行深入研究。

1 国内外高强韧钛合金研究现状

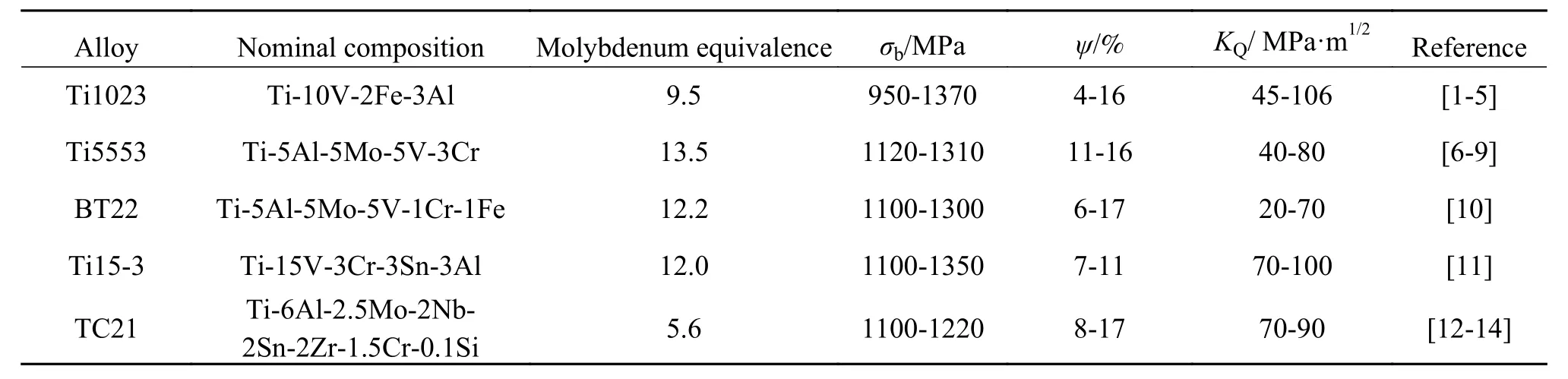

高强韧钛合金一般分为两类:第一类是以TC21为代表的两相钛合金,Mo当量为5.6,强度为 1100 MPa,断裂韧度为 70 MPa·m1/2;第二类是近β亚稳β钛合金,代表合金为Ti1023、BT22、Ti15~3、Ti5553 等,Mo 当量为 9~13,强度为 1200 MPa,断裂韧度为 50~80 MPa·m1/2,如表 1[1-14]所示。一般来讲,高强韧钛合金主要是以近β亚稳β钛合金为主。

图1为几种典型的高强韧钛合金强度与塑形,强度与韧性之间的矛盾关系。通过改变热加工工艺参数,构造不同组织模式,分别对应不同的力学性能。可以看出,对于高强韧钛合金,随着强度的提高,塑性、断裂韧度均呈现降低的趋势。实际应用中,高强韧钛合金需要同时满足高强度、大塑性和高韧性的综合力学性能要求,这些性能对组织结构的要求很难协调[15]。通过研究高强韧钛合金热加工工艺的锻造变形、动态再结晶和静态再结晶等,构造多层次的、“折中”的显微组织,进而提高合金的综合力学性能。

2 热加工工艺对显微组织结构影响

高强韧钛合金的主要热加工方式是锻造[16]。锻造的技术基础是反复加热和镦拔,通过合金组织静态和动态再结晶,细化晶粒并调控合金的组织形态。

影响高强韧钛合金锻造的参数主要有:变形温度、变形量和锻后冷却速率等。变形温度的设定是控制合金组织形态的关键因素,涉及合金变形过程中的动态(变形过程)和静态(加热保温过程)再结晶过程。变形温度在Tβ以上时,主要发生β晶粒的动态再结晶,热加工核心是细化β晶粒。变形温度在Tβ以下时,主要发生α相的球化。变形量是控制合金组织细化的关键因素,同样涉及合金动态和静态再结晶过程[17-18]。锻后的冷却方式可以有效地对锻造细化晶粒效果进行补充。锻后水冷有利于析出混乱交织的条状初生α相,抑制次生α相的析出和长大,细化合金组织,获得多层次显微组织结构,得到混乱交织的条状初生α、魏氏α,一定程度满足高强韧钛合金对组织的特殊要求。

表1 几种高强钛合金的典型力学性能Table1 Mechanical properties of several high strength-toughness titanium alloys

图1 典型的高强韧钛合金强度与塑形、强度与韧性关系(a)强度与韧性关系;(b)强度与塑性关系Fig.1 Relationships of strength-plasticity, strength-toughness for several high strength-toughness titanium alloys(a)strength-toughness;(b)strength-plasticity

2.1 细化晶粒

对于高强韧钛合金来说,分别以近β亚稳β钛合金(Ti5553,Ti55531,TB5,TB6,TB8 等)及富β两相合金(如TC21)为典型。

对于近 β亚稳 β钛合金(Ti5553,Ti55531,TB5,TB6,TB8等),锻造过程中细化晶粒的核心是细化β晶粒,β晶粒的细化主要通过热变形过程中的动态再结晶[19]。而对于富β两相合金(如TC21),Mo当量较低,锻造过程中细化晶粒的核心是α相的球化。

2.1.1 近β亚稳β钛合金锻造过程中β晶粒的细化

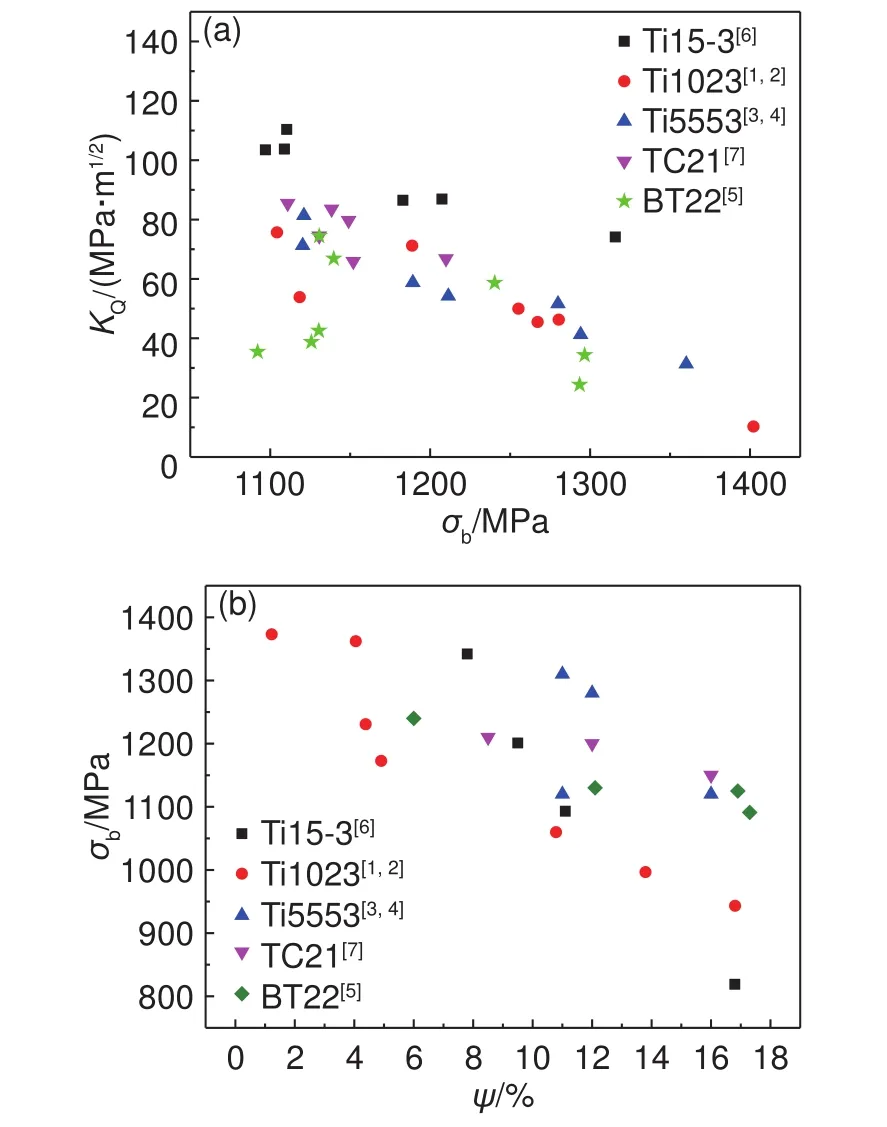

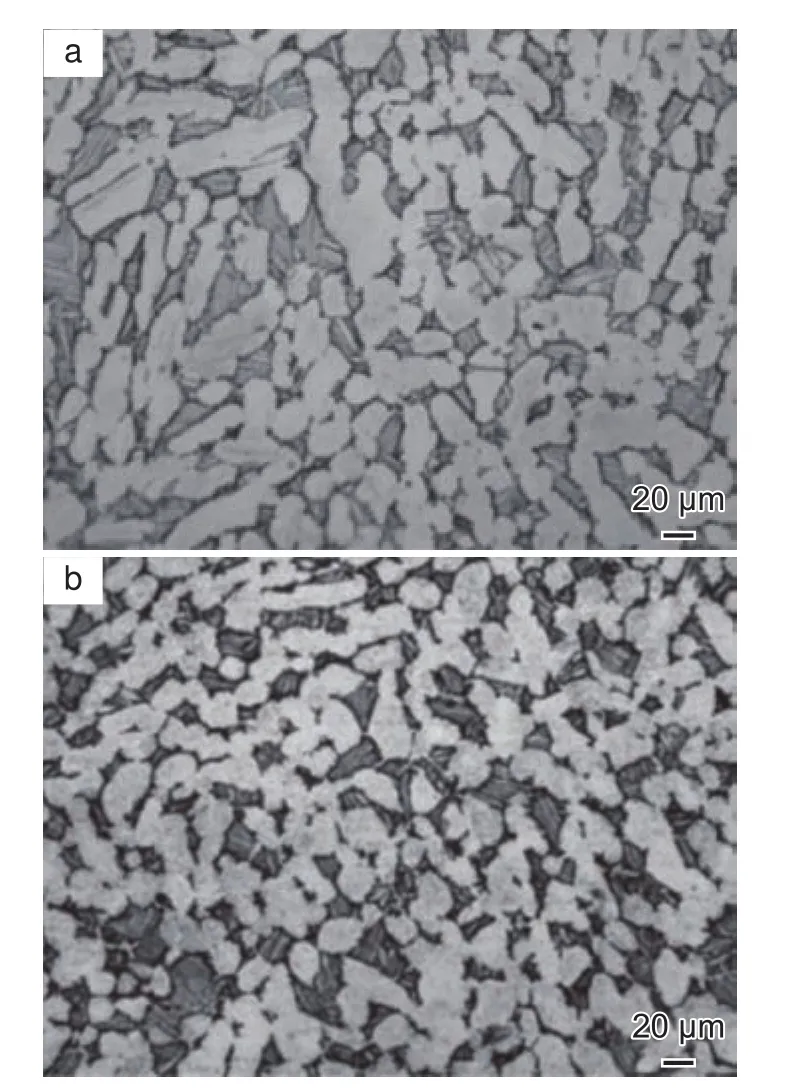

研究表明,合金在β热变形过程中主要存在两类形核位置:原始β晶界附近及β晶粒内部[20]。相应地存在两类动态再结晶机制:不连续动态再结晶和连续动态再结晶[21]。欧阳德来等[22]通过研究TB6钛合金发现(图 2):在较高应变速率(≥ 0.01 s–1)的热变形过程中,以不连续动态再结晶机制为主,通过原始晶界弓弯机制形成,动态再结晶发生的程度较低,不能通过此机制使组织获得明显细化,微观形态表现为“项链”组织,如图2(a)所示。在低应变速率(≤ 0.001 s–1)和高变形温度(≥ 950 ℃)热变形时,以连续动态再结晶机制为主,此时,合金动态再结晶晶粒直接由亚晶转变而成,组织均匀、细小,如图 2(b)所示。

2.1.2 富β两相钛合金锻造过程中α相的球化

对于富β两相合金来说,Mo当量较低,锻造过程中细化晶粒的核心是α相的球化。由于钛合金片层组织有顽强的遗传性,α和β相保持一定的取向关系,为半共格界面,这种界面能的高度各向异性决定了片层组织比较稳定。要实现片层组织的球化,就必须降低界面能的这种各向异性,仅通过热处理不能使片状组织发生明显球化。如张宝昌等[23]用热处理方法对 TC11,TC6,TC4,IMI679 钛合金的粗大魏氏组织细化,将四种合金自β相区淬火,α+β相区循环退火7~10次,仅仅引起少量α相聚集,或是在个别晶粒内发现α相片状分裂成更短晶体,不能球化。

研究表明,只能通过相变点以下大塑性变形才能使片状α相变成球状α相[24]。通过α+β锻造,在片层组织中引入了变形位错、滑移带和孪晶界等微观缺陷,降低了片层组织的稳定性。随着变形时晶粒和片层的弯曲和拉长,片状组织向球状组织转变。片状组织的球化过程是相界面能、变形和缺陷等因素综合作用的结果,因此研究片状组织的球化微观机理对深入了解球化本质,合理选择热加工参数有很大意义。

钛合金片层组织球化程度与热变形参数、原始晶粒尺寸及热加工方式等有关。片状组织要发生球化必须达到一定的变形量。例如,Semiatin等[25]研究表明:温度为 Tβ-90 ℃,应变速率为 2×10–2s–1时,变形量达到65%(真应变达到0.5)时魏氏组织才发生显著的球化,当真应变达到0.61时组织才完全球化。

变形温度及应变速率对片层组织球化的影响比较复杂,对不同的钛合金片层组织球化的影响不尽相同。 周军等[26]发现Ti-17合金的片状α相球化程度随应变速率的增加而增大,随变形温度的提高而降低。孙新军[27]对TC11合金的片状组织在高温变形中的球化机理进行了研究,结果表明,变形温度越高越有利于等轴化的进行,而应变速率对等轴化的影响比较复杂;应变速率过高或过低,都不利于等轴化的进行。

原始魏氏组织晶粒尺寸的大小对组织球化率及球化速率也有影响。Semiatin和Seetharaman[28-29]对晶粒尺寸分别为100 μm和500 μm的Ti-6A1-4V合金的魏氏体组织球化规律进行了研究,结果发现,在相同的真应变0.5时,晶粒大小为500 μm的组织球化率为40%,而晶粒大小为100 μm的组织球化率达到90%,即细晶β组织能够提高组织球化率。门菲等[30]发现在相同的变形条件下,TC11合金细片层组织的球化程度大于粗片层组织的球化程度,在应变量为0.55时粗片层组织发生部分球化,而细片层组织已经完全球化,形成细小均匀的等轴组织。

2.1.3 富β两相钛合金锻造过程中的球化模型及机理

各国科研工作者提出了很多组织球化机制模型,主要有: 晶界分离模型[31],板条剪切球化模型[32],片状结构末端物质迁移模型[33]等。晶界分离模型是目前普遍接受的钛合金片层组织球化模型。Stefansson等[33]用片状结构末端物质迁移模型解释静态球化过程,并认为该模型是重要的静态球化机制模型。而板条剪切球化模型的球化过程是一种典型的动态再结晶过程。

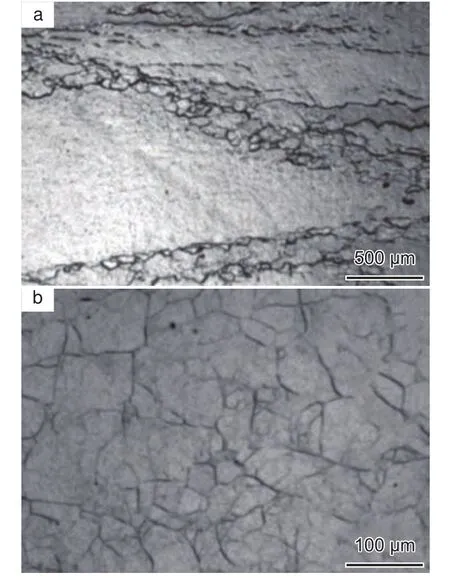

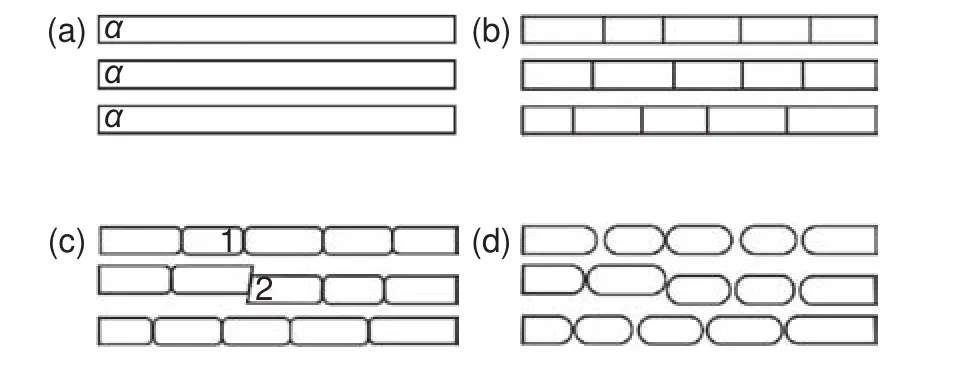

几种典型的球化机制模型机理类似,微观过程均是由于加工变形或者元素浓度梯度的作用使得片层组织形成晶粒串,从而β相楔入α相片层,片层内晶界及晶界滑动导致大片层解体为若干个小片层,最终小片层球化。如图3所示。

图2 TB6 微观组织图 (a)不连续动态再结晶;(b)连续动态再结晶Fig.2 Microstructures of TB6 (a)discontinuous dynamic recrystallization;(b)continuous dynamic recrystallization

图3 Ti-17 合金的片层组织的球化模型[26] (a)原始α片层;(b)晶粒串形成;(c)晶界滑动小片层形成;(d)小片层球化Fig.3 Globularization model of lamellar structure for alloy Ti-17[26] (a)primary α layer;(b)formation of grain string;(c)formation of smaller α layer;(d)globularization of smaller α layer

片状组织向球状组织的转变过程很复杂,主要表现为α相的变形和β相的变形。α相的变形是通过滑移和孪晶化的途径发生;而β相中则更容易发生动态多边形化和动态再结晶。这些过程连续或同时进行并互相制约[34]。变形初始阶段,在一个或两个相中以孪晶、亚晶粒和晶粒边界形式出现由变形产生的缺陷;这些高能量微观缺陷的出现,降低了片层的稳定性。一方面可以使变形沿着亚晶界进行滑动,直接造成片层组织的解体;另一方面造成了合金元素的浓度梯度,进而在浓度梯度的驱动下使β相锲入,最终造成片层组织的解体与球化。

综上所述,原始片状组织向球状组织的转变过程包括:变形过程、孪晶化过程、动态多边形化和动态再结晶、α相和β相的球化和粗化等过程,这些过程连续或同时进行并互相制约。其中,α相的变形是通过滑移和孪晶化的途径发生;而β相中则更容易发生动态多边形化和动态再结晶。组织球化过程大致分为以下三个阶段:(1)片层组织发生不完全动态再结晶形成项链组织;(2) α和β相相互楔入片层内晶界以及晶界滑动导致大片层解体为若干小片层;(3)小片层的球化。

2.2 组织形态的调控

钛合金锻造的技术基础是反复的加热和镦拔,通过合金组织的静态和动态再结晶,细化合金的组织;同时,通过控制钛合金锻造过程中的锻造温度,控制合金的相变形式而构造所需要的组织形态。钛合金的锻造是合金组织形态的搭建、构造合金组织最关键的环节。

根据钛合金锻造工艺参数和组织演化的特点,钛合金的锻造过程可以分为三个阶段:开坯锻造阶段、改锻阶段、成品锻阶段。开坯锻造温度较高,远高于合金的相变点。改锻阶段的加热温度、保温时间和变形方式多种多样,主要包括常规锻造,高-低-高锻造等。成品锻阶段主要决定材料的组织形态,主要是通过控制锻造温度来实现。

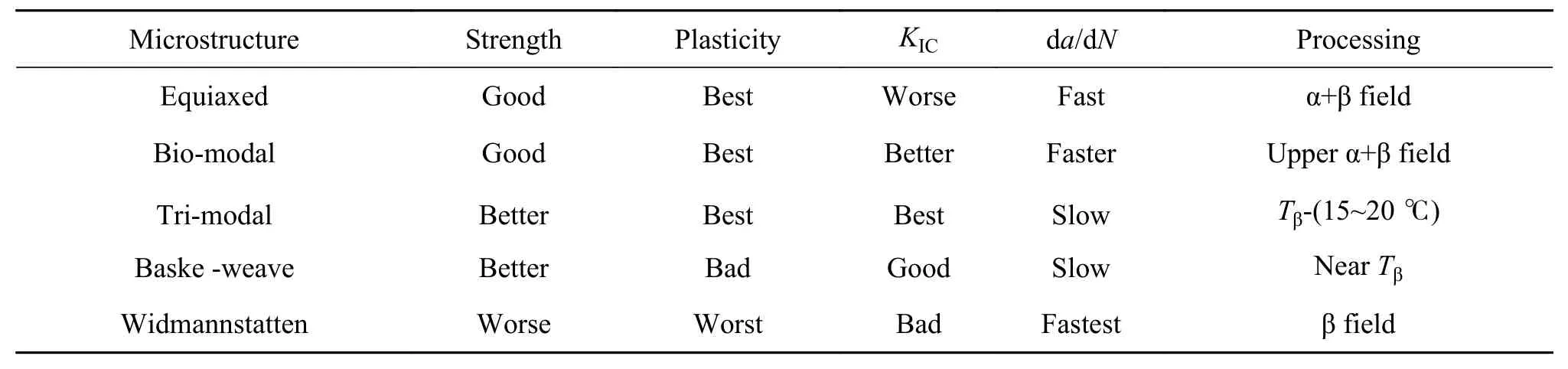

典型的钛合金组织形态包括等轴组织、片状组织、双态组织和网篮组织。等轴组织主要在两相区锻造得到,有较高的强度、塑性,尤其是断面收缩率较高,但韧性比片状组织的稍低些。双态组织主要在两相区上部加热变形得到,与等轴组织相比具有较好的拉伸塑性和微裂纹扩展抗力。网篮组织塑性、疲劳等综合性能很好。片状组织在β相区加热变形得到,塑性较低, 但断裂韧度和疲劳裂纹扩展速率比等轴组织高得多。加工过程中,为协调组织结构与各种性能之间的矛盾,获得一种“折中”的显微组织结构和良好的综合力学性能,国内外学者提出了“高-低-高锻造”、“锻后水冷”、“近β锻造”等技术,从组织形态上进行控制,获得具有多层次的三态组织、细小的网篮组织等,从而一定程度提高了合金的综合力学性能。

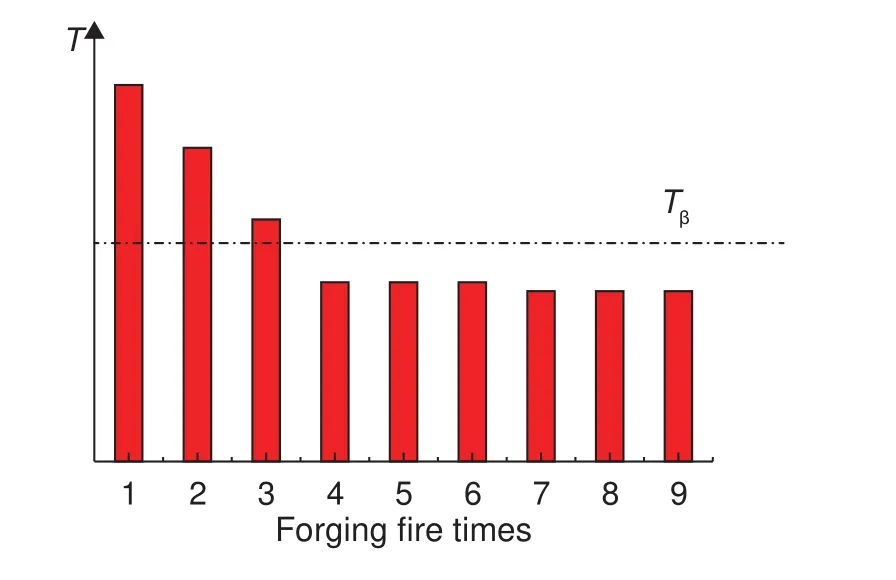

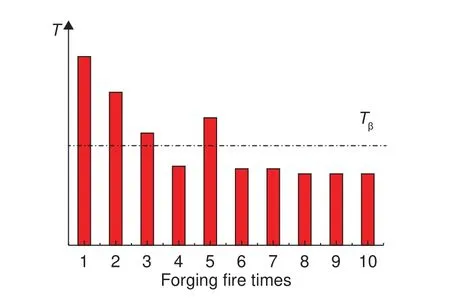

2.2.1 高低高低锻造工艺

常规锻造工艺和高低高低锻造工艺如图4和图5所示。图4为常规锻造工艺示意图,采用的温度是从高到低锻造。图5可以看出高-低-高的锻造工艺是完成开坯锻造后,在相变点以下锻造1火次,然后加热至相变点以上锻造1火次后,再在相变点以下进行温度由高到低的锻造。这两种锻造工艺对钛合金组织和性能影响并不相同。

图4 常规锻造工艺示意图Fig.4 Schematic diagram of common forging technology

图5 高-低-高锻造工艺示意图Fig.5 Schematic diagram of high-low-high forging technology

杜予晅等[35]研究了常规锻造工艺与“高-低-高”锻造工艺对TA12A钛合金大规格棒材组织和性能的影响规律,研究结果表明:采用“高-低-高”锻造工艺获得的棒材较常规锻造工艺,其显微组织中的初生α相等轴化程度高,棒材各部分的显微组织差异性更小,均匀性更好, 如图6所示。

董洁等[36-37]对Ti-1023进行两种不同的锻造工艺进行锻造,两种工艺方案均采用铸锭开坯墩拔和“高低高”锻造工艺,成品锻造时两相区锻造变形量越大,性能更能满足要求。横纵向显微组织差异小,且α相等轴化程度高。这是由于钛合金的组织具有遗传性,在两相区变形量不充分的情况下,连续的晶界不能断开,变形仅发生在晶粒内部,这就导致晶粒和晶粒中初生α相的大小、方向和多少存在明显的差异,显微组织从中心到边部严重不均匀。变形量充足时,显微组织明显细化,均匀性好。

2.2.2 锻后水冷技术

锻后水冷方式在高强韧钛合金中得到应用,水冷有形变热处理的作用,细化组织又有利于提高工艺塑性。水冷提高过冷度,增加结晶核心,在随后的热处理过程中,为热处理相变提供了驱动力,为马氏体向条状α相转变提供了大量结晶核心,从而改变了β相的析出机制(由空冷条件下的感生形核变为独立形核方式),得到混乱交织的条状α相和次生α相。细化合金组织,获得多层次显微组织,一定程度满足高强韧钛合金对组织的特殊要求。

另外,锻后采用水冷,可明显减轻β斑。原因是根据位错理论,晶体发生形变可使位错密度提高5~6个数量级,而原子沿着位错畸变区进行迁移要比晶内容易。水冷储存的畸变能能加速扩展过程的进行,使Fe偏析均匀化,从而减轻β斑。

2.2.3 近 β 锻造

20世纪80年代周义刚等[38-39]提出了近β锻造工艺理论,即β相变点以下 10~20 ℃锻造,锻造后采用快速水冷,辅以高温韧化+低温强化处理,获得约含20%的等轴α相50%~60%的片状α相构成的网篮和β相转变基体组成的三态组织。等轴α相是坯料加热未超过相变点而被保留下来的;一定宽长比的条状α相是变形及冷却产生的次生α相在均匀化和高温处理时进一步聚集长大形成的。由于变形后采用快速水冷,保留了大量的晶体缺陷,因而结晶核心多,条状α相和转变β相基体中的魏氏α相尺寸细小、无固定方式排列且呈网篮状交织[40]。魏氏α相的断裂韧度和抗蠕变能力好,一定含量的初生α相又使材料保持良好的塑性,可获得强度-塑性-韧性的最佳匹配。表2为不同组织形态对应的力学性能。表中可以看出,三态组织与其他几种组织相比,具有更为优异的力学性能。

图6 TA12A 的显微组织[35] (a)常规锻造;(b)高-低-高锻造Fig.6 Microstructures of TA12A[35] (a)common forging technology;(b)high-low-high forging

表2 不同组织形态对应的力学性能Table2 Corresponding mechanical properties for different microstrutures

3 结束语

随着钛合金越来越多的应用于各个领域,钛合金锻造工艺作为钛合金重要的加工手段,也将在钛合金的生产中变得越来越重要。由于我国的钛合金加工起步较晚,跟国外发达国家还有不少的差距。

目前,对于钛合金热加工方面的研究更多的是关于热加工工艺参数对组织的影响以及片层组织球化机理,对具体工艺过程与组织的内在关联的研究相对较少。对于锻造工艺,更多的是关注多火次锻造最终获得的细化晶粒的结果,而具体工艺过程与晶粒细化程度的关系研究比较少,尤其是缺乏从微观层次系统阐明不同热加工工艺带来的组织遗传行为与随后的热处理对组织调控的内在关联的研究。因此,热加工过程中的组织遗传行为是未来研究中的一个重要方向。