高塑性铸态镁合金研究进展

2018-08-07刘文君董含武程仁菊潘复生

蒋 斌, 刘文君, 董含武, 程仁菊, 张 娜, 潘复生

(1.重庆大学 材料科学与工程学院,重庆 400044;2.重庆市科学技术研究院 新材料中心,重庆 401123;3.重庆大学 国家镁合金工程中心,重庆 400044)

镁合金是常用的金属结构材料中密度最小的,具有高比强度和比刚度、良好的切削加工性能、良好的阻尼性能、高的回收利用率,被誉为“绿色的”金属结构材料,具有巨大的应用潜力[1-5]。我国铁和铝资源相对匮乏,镁则具有资源优势,是一种重要的、具有战略性意义的金属结构材料。

变形加工是提高金属结构材料综合力学性能的有效方法,而变形加工的原材料必须具有足够的塑性。镁晶体是密排六方(HCP)结构,纯镁和普通镁合金具有较高的轴比(纯镁的c/a轴比为1.6236)。室温下,HCP结构的镁只在基面拥有(0001)和(0001)两个独立滑移系[6],远不能满足von Mises准则(多晶体材料均匀的塑性变形需要5个独立滑移系)的要求,且滑移仅限于a、b两轴方向,c轴方向的变形只能通过拉伸孪生与压缩孪生来进行协调[6],因此,镁合金的常温塑性相对较低。提高塑性成了镁合金研究的重点之一。

提高镁合金塑性的方式主要有三种:一是细化合金晶粒,提高基体的位错容量[7],并降低晶粒所需的转动力矩而提高其转动性[6];二是引入合金元素以降低轴比[8-10]、提高变形温度等,启动基面滑移系之外的其他滑移系;三是引入镁合金HCP结构基体α-Mg相之外的、塑性良好的其他相,如体心立方(BCC)结构的β-Li相[11-12]、长程有序结构(LPSO)[13-14]等。

合金化是提高镁合金综合力学性能的常用方法,也是非常有效的方法。Al、Zn、稀土元素(RE)是镁合金中的常用合金元素。稀土元素(RE)主要是指元素周期表中IIIB族的钇(Y)和镧系元素(La~Lu),一般可以依据密度分为轻稀土元素(La~Eu)和重稀土元素(Y,Gd~Lu)。合金化元素(如稀土元素)能明显改变镁合金的综合性能,但也会受制于其资源量和价格。而改进铸造工艺的限制相对较小,故在生产中广泛使用。本文主要总结Mg-Al、Mg-Li、Mg-Zn、Mg-稀土等镁合金中塑性相对较好(室温伸长率多在10%以上)的铸态合金与合金元素的作用,以及熔铸工艺的改进对铸态镁合金力学性能的改善作用,提出高塑性铸态镁合金的发展方向。

1 合金系与合金元素

1.1 铸造 Mg-Al系镁合金

Mg-Al系是目前牌号最多、应用最广的镁合金。在Mg-Al二元合金的基础上发展的Mg-Al-Zn(AZ)、Mg-Al-Mn(AM)、Mg-Al-RE(AE)、Mg-Al-Sn(AT)等系列合金中,部分合金可以通过合金化、固溶时效等方法提高综合力学性能。

1.1.1 Mg-Al-Zn 合金

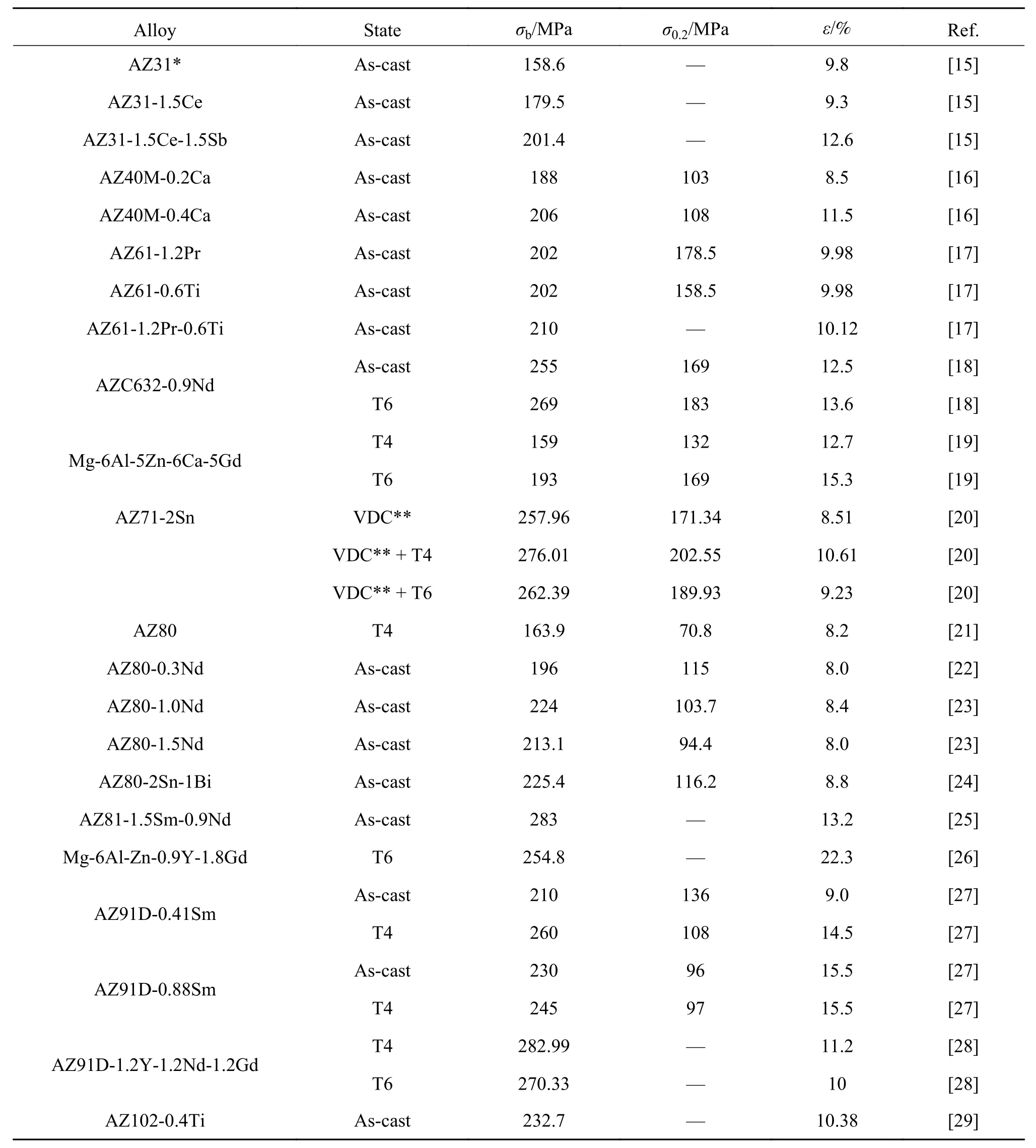

在镁合金中,AZ系合金具有强度高、耐腐蚀、易铸造、易加工、低成本等优点,是所有镁合金中应用最广的,其Al的质量分数一般小于10%。受铸造时非平衡结晶的影响,铸态AZ系镁合金同时含有α-Mg与β-Mg17Al12两相。表1给出了塑性较好的AZ系镁合金的力学性能。Al含量越高,β相越多,且逐渐呈连续网状分布,表1数据显示:增加合金强度,但降低塑性;固溶处理后,合金强度提高,但伸长率仍很难达到8%。

表1 AZ 系铸造镁合金的力学性能Table1 Mechanical properties of AZ series magnesium alloys

添加合金化元素,能改善β-Mg17Al12相的形貌、数量、大小、分布、取向等,并生成高熔点、高热稳定性的第二相,合金的综合力学性能提高。常用的合金化元素多是镁合金的表面活性元素,如Ca、Ti、Bi、Sb 和稀土(RE)。合金凝固时,合金化元素会在固液界面富集,阻碍晶粒和β-Mg17Al12相的长大,细化α基体的晶粒。合金化元素与Mg结合生成化合物第二相,形成与Al的竞争、降低β-Mg17Al12相的数量,使第二相弥散分布;合金元素引入的 Al2Ca[16]、、Mg3Sb2[15]、A1-RE相[15, 17-18, 22-23, 25-28]等高熔点强化相,多弥散分布在合金中,能提高合金的高温性能。合金化元素还可固溶于β-Mg17Al12相中提高其热稳定性,但合金元素过量时,生成的第二相过多,也可能降低合金的力学性能[23]。合金元素以少量、多种的复合方式添加到合金中,强度和塑性往往同时得到提升,比单独添加的效果更好[15, 17, 25]。

固溶热处理可以使AZ系合金中的β-Mg17Al12相重新溶于合金基体,减少其对α-Mg基体的割裂作用,提高合金的塑性[19, 27-28]。例如,固溶能使AZ91D-0.41Sm合金的塑性增加一半以上,伸长率达到14.5%,但对AZ91D-0.88%Sm合金的塑性(伸长率15.5%)没有明显影响[27]。固溶后的时效处理,会增加合金中的第二相,降低合金塑性[20]。在合适的热处理工艺下,Mg-6Al-Zn-0.9Y-1.8Gd合金具有254.8 MPa 的较高强度,同时伸长率达到 22.3%[26]。

1.1.2 Mg-Al-Mn 合金

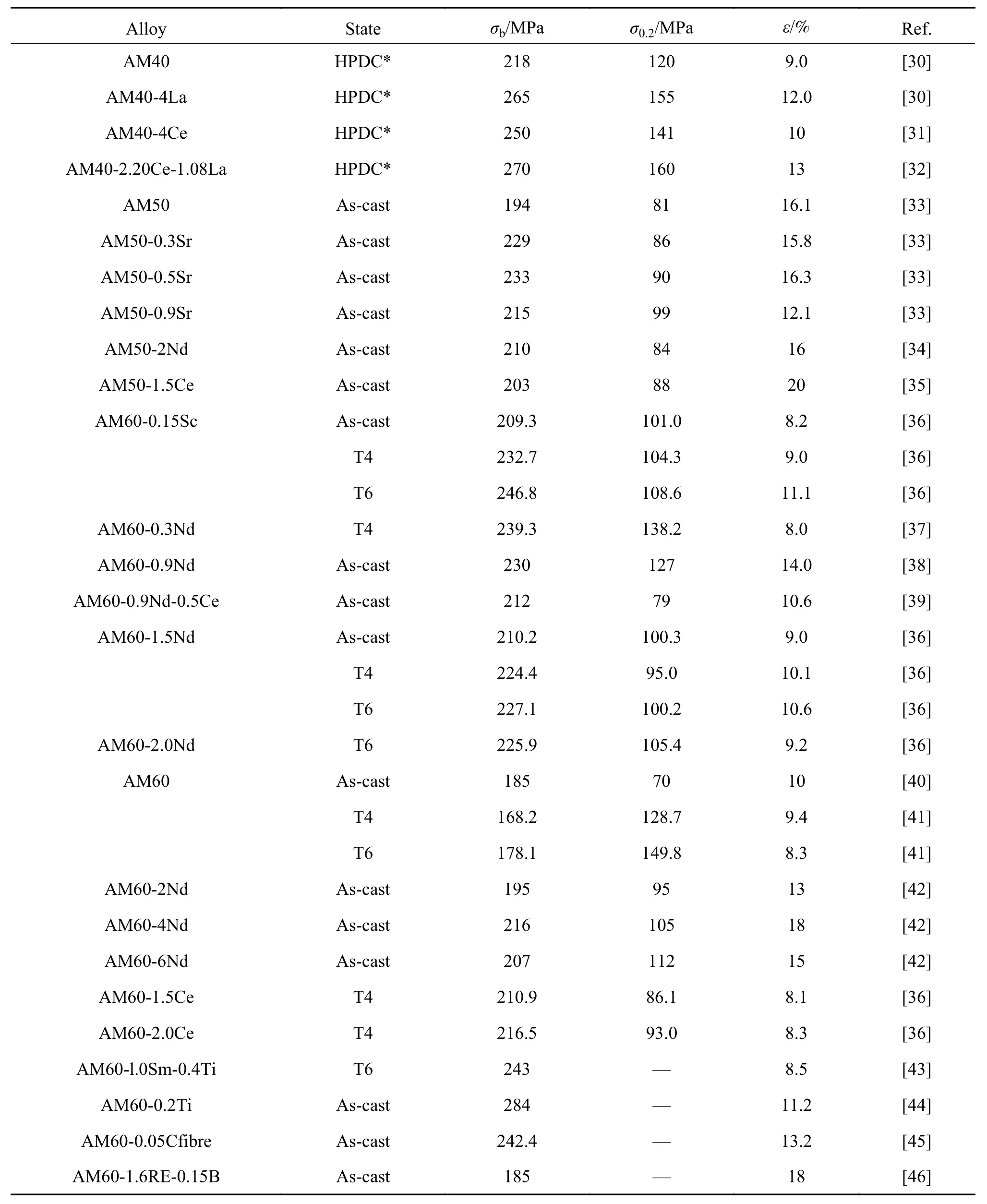

Mg-Al-Mn(AM)系列镁合金变形能力相对较强,适合制造汽车轮毂、座位架、方向盘骨架等对延展性和断裂韧度有一定要求的部件。表2给出了塑性较好的AM系镁合金的力学性能。Mn含量小于1%时,AM系列合金含有α-Mg、β-Mg17Al12、MnAl三种相;Mn含量大于1%时,合金中出现脆性β-Mn相,塑性降低,因此,AM系镁合金中的Mn含量普遍控制在0.5%左右。铸态AM50合金的伸长率可达16%,铸态AM60合金的伸长率也超过10%,高于其他常见的铸态镁合金。与AZ系镁合金不同,固溶后的AM系列镁合金塑性没有明显提高,时效处理能使固溶态合金的塑性有较大提高[36]。

适量Sr、Nd、Ce等合金元素,可以细化AM系镁合金晶粒,改善合金的微观结构及力学性能。AM50合金中添加0.5%的Sr后,抗拉强度为233 MPa,伸长率可达16.3%[33];1.5%的Ce能将伸长率提高到20%[35]。AM60合金中,添加4%的Nd后伸长率提高到18%[42],Ti、Sc等元素无助于塑性的提升[36, 43]。复合添加方法所需合金元素的量较少[32, 46],性能也有一定的优势,如AM60-1.6RE-0.15B合金的伸长率达到18%[46],但复合添加Sr或Ce对含Nd的AM60合金的塑性提高有限[39]。AM60合金添加0.05%的碳纤维后,抗拉强度达到242.4MPa,伸长率仍保持13.2%的较高水平[45]。

1.1.3 Mg-Al-RE 合金

Mg-Al-RE(AE)系镁合金具有较好的抗蠕变和耐热性能,部分合金塑性较好,伸长率可达10%以上。表3列出了塑性较好的AE系镁合金的力学性能。1%~2%的混合稀土就可以显著提高Mg-Al合金的抗蠕变性能,A1含量低于4%时效果更好,但过多的RE能显著降低流动性,难以铸造成型。因此,前期开发的AE系列镁合金中,Al、RE含量分别为2%~4%、1%~2%,如AE41、AE42、AE21等。Al含量大于4%时,往往通过添加Ca、Sm、Sb等元素来提高综合力学性能。

AE系镁合金的强化主要来源于两个方面:一是RE与Al发生共晶反应生成A111RE3等熔点较高的Al-RE二元相,减少低熔点相Mg17Al12,改变相分布;二是固溶于镁基体的RE原子阻碍晶内的位错运动和原子扩散,有效钉扎晶界滑移和位错运动,提高合金的强度。由于含有高熔点的Al-RE相,热处理态AE系镁合金往往有不错的综合力学性能。例如,固溶加时效后的AE51-0.5Sb和AE51-0.8Ca合金抗拉强度分别达到241 MPa和232 MPa,伸长率 11%~12%[47-48];固溶加时效后的AE51-1.0Sm合金,抗拉强度和伸长率分别提高到244 MPa 和 15.58%[48]。

1.1.4 Mg-Al-Sn 合金

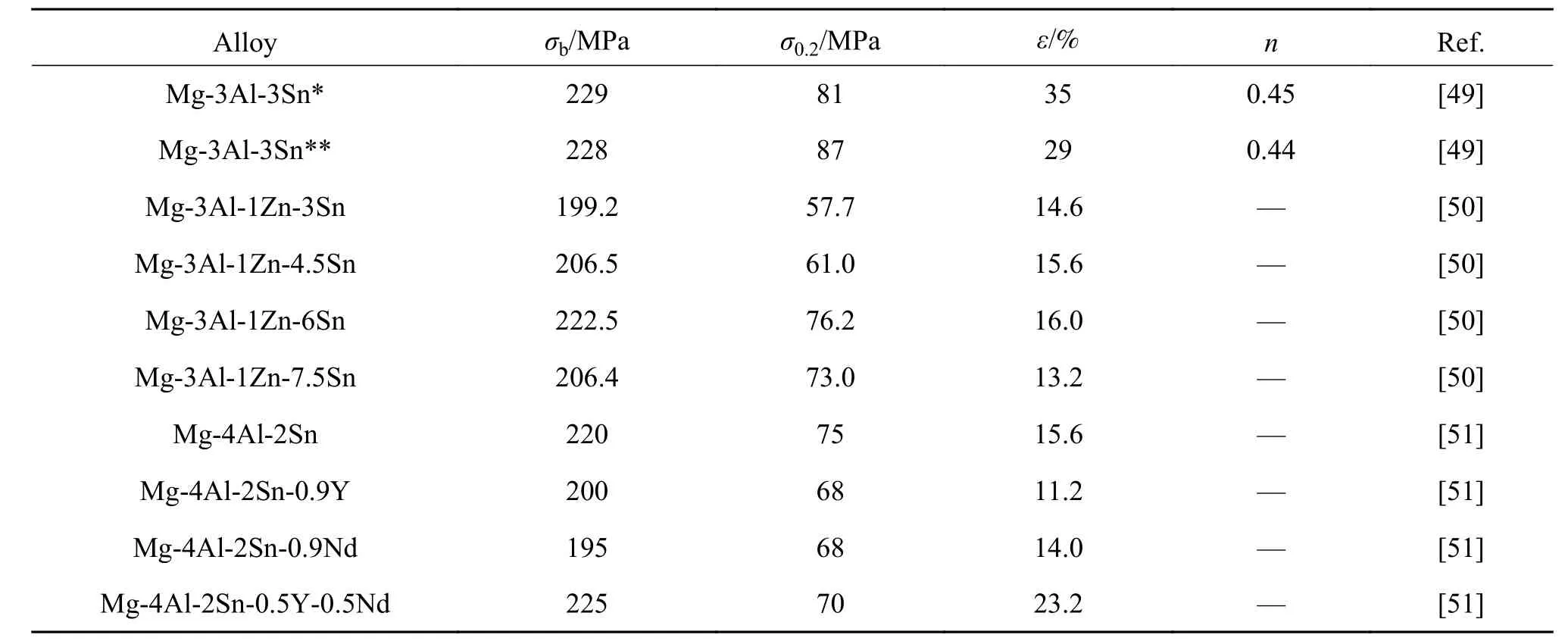

Mg-Al-Sn(AT)系是近年新开发的具有较高塑性的镁合金系列。表4给出了塑性较好的AT系镁合金的力学性能。AT系镁合金中,Sn能细化合金晶粒;增加Sn的含量,会增加生成的Mg2Sn数量和尺寸。如Sn提高到6%时,Mg-3Al-1Zn合金中的Mg2Sn相由颗粒状变为长条状分布于晶界,综合力学性能良好[50]。固溶的Sn等原子会降低合金的层错能,增加形变时的位错和孪晶,且位错易在孪晶边界塞积,提高合金的性能,如使Mg-3Al-3Sn合金的形变强化系数增至0.44~0.45[49]。在AT合金中添加Nd和Y,生成Al2Nd和Al2Y,Mg17Al12的量减小,合金性能提高;复合添加少量Nd和Y,合金的强度和塑性同时提高,效果更好[51]。

1.2 铸造 Mg-Li系合金

锂(Li)是最轻的金属,能降低Mg合金的密度,还能降低晶格的c/a轴比,使柱面和锥面滑移容易启动,提高塑性[9-10]。一般说来,Li含量小于5.7%时,合金只含有HCP结构的α-Mg相基体,为单α相合金;Li含量大于10.3%时,合金只含有体心立方(BCC)结构的β-Li相,为单β相合金;Li含量为 5.7%~10.3% 时,为 α、β 两相共存的(α + β)双相合金[12]。Mg-Li二元合金的最大抗拉强度出现在Li含量6%~7%处,塑性的峰值则出现在Li含量8%~9%处[12]。在变形速率较大时,单α相和双相的Mg-Li合金都容易出现塑性失稳现象,在应力应变曲线上表现为锯齿状波动[52-54]。

表2 铸态 AM 系镁合金的拉伸力学性能Table2 Mechanical properties of AM series magnesium alloys

表3 AE 系镁合金的拉伸力学性能Table3 Mechanical properties of AE series magnesium alloys

表4 铸造 AT 系镁合金的拉伸力学性能Table4 Mechanical properties of AT series magnesium alloys

1.2.1 单 α 相 Mg-Li合金

Li会降低Mg的c/a轴比,如AZ31-5Li合金的轴比为1.6082[55],合金的塑性增加。表5给出了不同影响因素下单α相Mg-Li合金的塑性。就表中结果而言,对单α相Mg-Li合金来说,Li含量较小时,Li含量和晶粒尺寸对塑性的影响并不明显[56-57];变形速率会对单α相Mg-Li合金塑性产生明显影响[58],较大的变形速率可以导致其出现动态时效效应(DSA)而发生塑性失稳[52]。单α相Mg-Li合金的压缩塑性值多在25%至30%之间[58]。

表6给出了单α相Mg-Li铸态合金的拉伸力学性能。表6结果显示,合金元素会降低二元单α相Mg-Li合金的塑性,随着合金元素添加量的增加,合金的强度与塑性大多呈先增后减的趋势。例如,Mg-4Li中Sn元素的添加量以0.5%为宜[59];Mg-5Li-3Al-2Zn合金中,Y和La-Pr-Ce混合轻稀土的最优添加量分别是1.2%[60]和2%[61]。Mg-5Li-3Al-2Zn合金中复合添加1.2%的Y和0.8%的Nd,抗拉强度提高到231 MPa,伸长率仍保持为16%[62]。

表5 单 α 相 Mg-Li合金塑性的影响因素Table5 Factors for plasticity of Mg-Li alloys of single α phase

表6 含合金元素的单 α 相 Mg-Li铸态合金的拉伸力学性能Table6 Mechanical properties of as-cast Mg-Li alloys of single α phase

1.2.2 (α+β)双相 Mg-Li合金

双相Mg-Li合金的抗拉强度随着Li的增多而缓慢下降,屈服强度和伸长率的峰值分别出现在Li含量约10.3%和8%~9%处[63]。双相Mg-Li合金能较好地结合强度和塑性,研究与应用相对稍多,如美国在20世纪60年代开发了LAZ933(Mg-9Li-3Al-3Zn)合金,曾用于装备和航天领域[64];苏联开发了MA21(Mg-8Li-5Al-4.5Cd-1.5Zn-0.4Mn或0.2Ce)合金用于航天[65]。

塑性良好的β-Li相能大幅提高双相Mg-Li合金的塑性,并承担合金变形时的大部分形变[66]。Li含量越高,β-Li相会越多,合金的塑性也越好[59, 67]。变形速率较小时,β-Li相充分变形,主要在α、β两相界面附近发生破断;变形速率较大时,α-Mg相也会参与形变并发生断裂,塑性降低[54]。

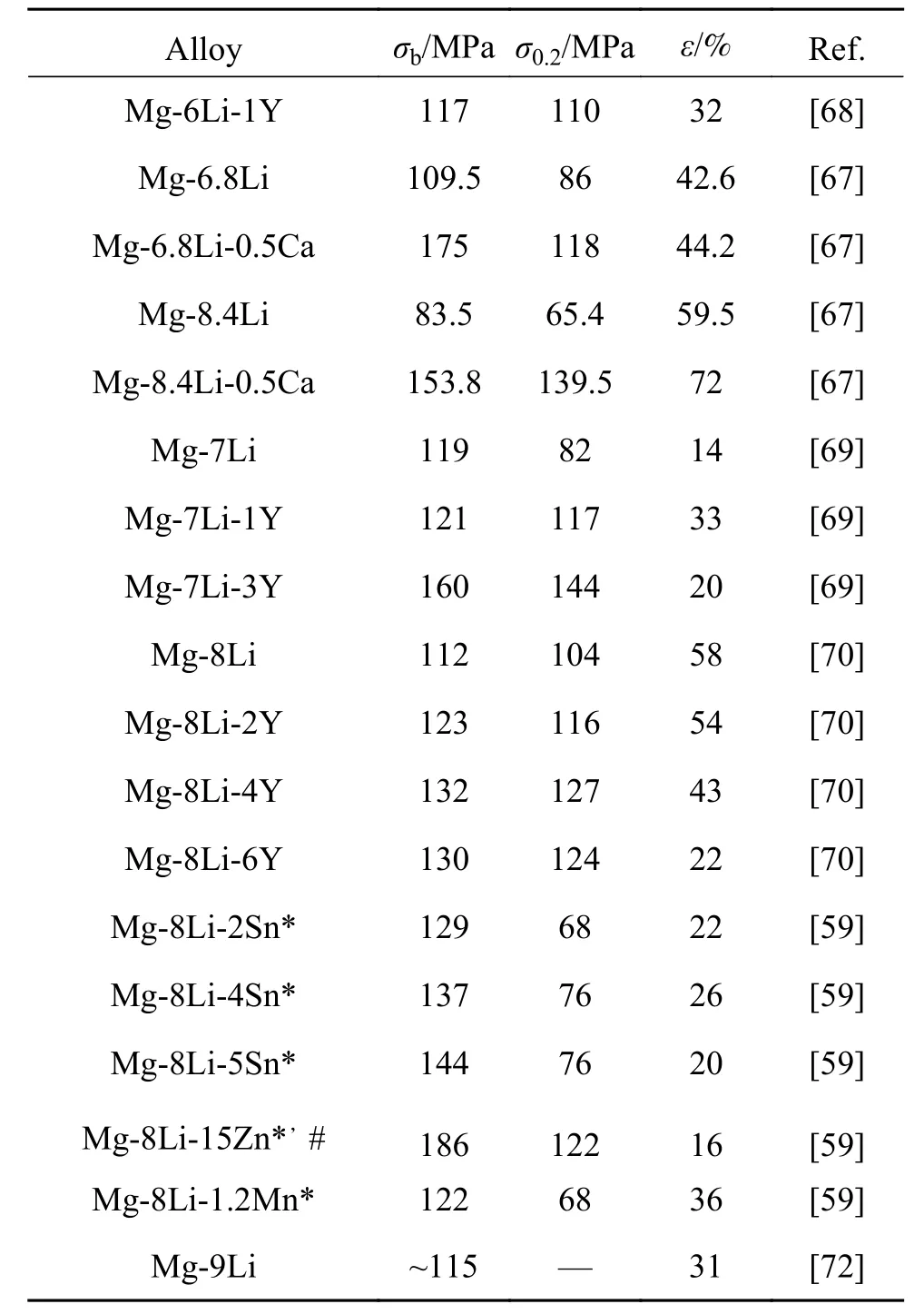

合金元素可以增加双相Mg-Li合金中β相的比例,提高塑性[67-69]。但是,过量合金元素带来的大量第二相会割裂合金基体,使塑性降低[69]。表7列出了塑性良好的双相Mg-Li合金的力学性能。表7的结果表明,Mg-Li双相合金中,1%的Y对塑性提高较大[69];Y含量为3%左右的合金强度较高,综合力学性能较好[69-70];固溶处理能提高合金的塑性,但强度有所降低[69]。Zn在α-Mg和β-Li两相中都有较大的溶解度,并对两相产生明显的强化作用[71];铸态Mg-8Li-15Zn合金自然放置7 d之后,抗拉强度和屈服强度分别可达186 MPa和122 MPa,且伸长率达到16%[59]。Sn的优化添加量为4%[59]。

与Zn一样,Al易固溶于α-Mg和β-Li两相产生明显的强化作用[71],常用于改善Mg-Li双相合金的综合力学性能,其用量多在3%以内;Al和其他元素复合添加的效果更好。表8给出了Mg-Li-Al双相合金的力学性能。表8数据显示,Mg-8Li-1Al-1Ce合金的抗拉强度和伸长率分别达到160 MPa和16%。Mg-8Li-3Al-2Zn合金的抗拉强度能达到193 MPa[73];若再添加0.5%的Y,合金的抗拉强度和伸长率分别接近220 MPa和17%;若将Y的添加量增加至1%,合金的屈服强度能提高到160 MPa,伸长率仍高于 12%[73]。而 Sn[74]、Gd[75]、Si[76]等元素主要提高Mg-Li-Al双相合金的强度,对塑性的影响较小。Mg-Li-Al-Y双相合金中容易生成较多的Al2Y等第二相,对性能不利,热处理可以显著改善合金的塑性[77]。

合金元素的最优添加量与其在合金中的溶解度有一定的关系。例如,溶解度较小的Si、Ce等元素容易带来Mg2Si[76]、Al2Ce[78]等化合物第二相,虽然可以提高合金的强度,但会降低塑性;而Nd元素的溶解度相对较大,相应的Mg-8Li-1Al-0.5Nd合金塑性也要稍高些[79]。在双相Mg-Li合金中,Al在α-Mg和β-Li相中都有较大的溶解度[71],而Y难溶于β-Li相[69],因此,当Al和Y的总含量较高的时候,如Mg-8Li-3Al-1Y合金中[77],会生成较多的Al-Y二元化合物等第二相,对合金的塑性产生不利影响。

1.2.3 单 β 相 Mg-Li合金

在单β相Mg-Li合金中添加合金元素,也存在晶粒细化和第二相弥散强化两种性能影响因素的竞争。如Ag和Sn的优化添加量分别为0.5%和5%[59];Zn生成的第二相较为复杂,在添加量为2%和4%时都具有较大的塑性[59];而Al、Cu、Mn、Zr在添加量分别大于1%、0.5%、0.7%、0.2%的时候,会降低单β相Mg-Li合金的塑性[59];Cd的最优添加量是9%[59]。

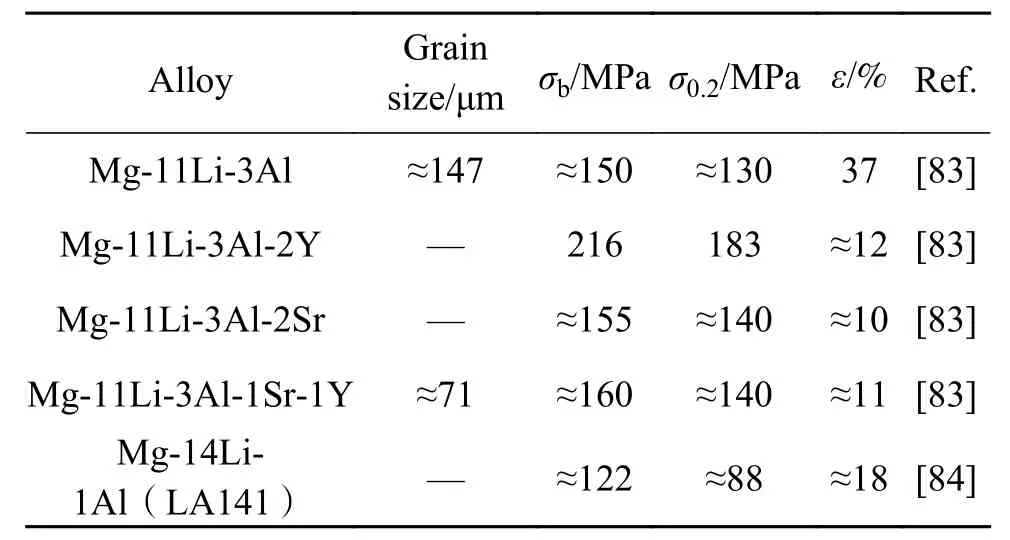

Al元素对β-Li相有较强的强化作用,加上价廉易得,其在单β相Mg-Li合金的研究与应用也较多。比较有名的单β相Mg-Li-Al合金,是美国的LA141(Mg-14Li-1Al)合金[64]和苏联的 MA18(Mg-11Li-2.2Zn-0.75Al-0.25Mn-0.25Ce)合金[65]。LA141合金曾作为商业合金广泛应用于航天领域[64]。表9列出了LA141铸态合金与其他含Al的单β相Mg-Li铸态合金的力学性能。研究表明,添加的稀土元素,容易与单β相Mg-Li-Al合金中的Al形成化合物第二相,强化合金[82-83],但对合金塑性不利[83]。

表7 含合金元素的铸态双相 Mg-Li合金的拉伸力学性能Table7 Mechanical properties of as-cast Mg-Li dual-phase alloys

表8 Mg-Li-Al基双相合金的拉伸力学性能Table8 Mechanical properties of Mg-Li-Al dual-phase alloys

1.3 Mg-Zn 系合金

Zn主要通过固溶强化和在基面的[0001]方向析出MgZn2相两种方式提高镁合金强度,但时效强化能力较弱,高温性能不好。适量添加锆(Zr)、稀土(RE)或铜(Cu),可净化合金并细化晶粒,提高室温和高温下的力学性能。Zr一般添加0.5%以上,可以增加凝固时的形核核心,细化合金晶粒。ZK60合金是典型的Mg-Zn-Zr(ZK)系镁合金,具有良好的室温综合性能,挤压态伸长率大于17%[85]。

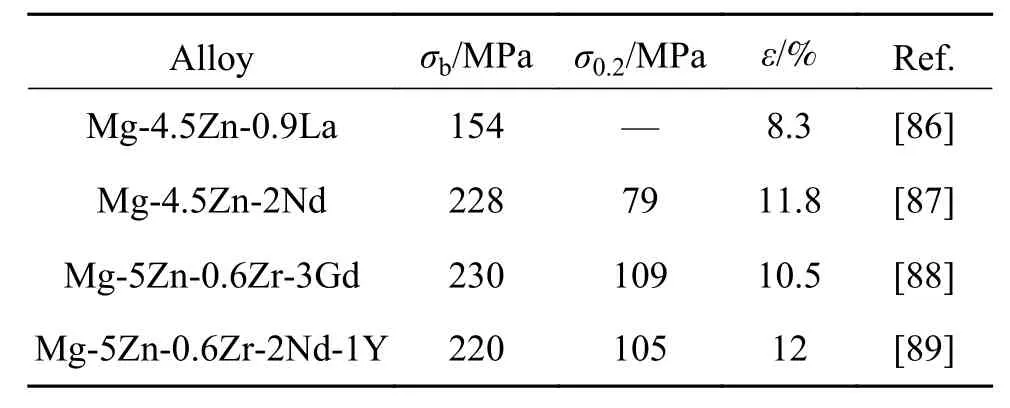

稀土元素在冶金过程中可以净化熔体、改善微观结构、提高室温和高温力学性能。铸态ZK系合金中添加稀土元素 Y、Nd、Gd、Ce、La等,会形成Mg-Zn-RE三元化合物,并以分离共晶体形式分布于晶界,大大改善合金的铸造性能。表10给出了部分铸态Mg-Zn-RE合金的力学性能。一般地说,在一定范围内,稀土含量越高,共晶数量越多。如Mg-4.5Zn-0.3~0.9%La合金在晶界处生成高熔点Mg12La相,La含量增加时晶粒更细,强度和塑性更高,La含量为0.9%时合金伸长率达到8.3%[86]。0.8%的Nd即可明显提高ZK系镁合金的塑性,并改善强度;Nd为1%时力学性能最佳,Mg-4.5Zn-1Nd的伸长率达到11.8%[87]。在Mg-5Zn-0.6Zr合金中添加3%的Gd,在伸长率提高到10.5%的情况下,最大抗拉强度和屈服强度分别达到230 MPa和109 MPa[88];若复合添加2%的Nd和1%的Y,伸长率可以提高到12%[89]。

表9 单 β 相 Mg-Li合金的拉伸力学性能Table9 Mechanical properties of as-cast Mg-Li alloys of single β phase

表10 铸态 Mg-Zn-RE 镁合金的拉伸力学性能Table10 Mechanical properties of as-cast Mg-Zn-RE magnesium alloys

Mg-Zn-RE系列镁合金具有较高的强度,铸态伸长率也可以达到12%,但进行塑性加工仍然较困难,也推高了合金的使用成本,只能在航空航天等少数领域应用。稀土元素在Mg-Zn合金中的溶解度和所形成的化合物种类以及分布形态不同,对镁合金塑性的影响作用也不同。此外,Mg-Zn-REZr合金还缺乏含稀土元素第二相的资料和数据,物相难以标定,加工及热处理工艺对合金性能的提高作用尚不明朗。总的说来,Mg-Zn-RE合金有较大的发展潜力,但也有待继续研究。

1.4 Mg-RE 合金

镁合金中的稀土元素(RE)既可固溶,也能形成种类、分布、形态不同的高熔点金属间化合物,细化合金晶粒,提高合金的铸造性能,提升常温和高温力学性能,还能减小氧化和烧蚀,提高抗腐蚀性和燃点。使用较多的是Y和Gd等重稀土元素、Nd等轻稀土元素,且通常是几种稀土元素混合添加。

Y元素在镁中的固溶度可达12%,有显著的时效硬化效果。典型的如高强耐热的Mg-4.0Y-2.25Nd-1.0RE(重)-0.5Zr(WE43)合金,具有优良的抗蠕变性能,且稳定性好,能在较恶劣的环境中服役,但其塑性不甚理想,锻造温度较高,变形加工性不好,目前主要以铸件形式在航空航天等尖端领域内应用。由于Y还能降低镁晶格的c/a轴比而提高塑性,故含Y镁合金的潜力较大,有待深入开发。

Mg-Gd合金中,Gd含量过低时,合金力学性能不佳,时效硬化特性不明显;Gd含量过高则合金密度过大、成本过高,且化合物第二相粗大,合金塑性过低。经热处理后Mg-Gd-Y-Zn-Zr镁合金铸件强度可以达到300 MPa以上,但伸长率一般低于5%。重庆市科学技术研究院与重庆大学联合开发了Mg-Gd-Y-Zn-Zr(VW92E)镁合金,该合金强度较高,并具有较好的塑性。如表11,经T6热处理后,VW92合金的屈服强度达到284 MPa,抗拉强度达到357 MPa,伸长率接近10%。同时,该合金还具备优良的铸造性能和极佳的高温力学性能以及较好的疲劳性能,其各项性能指标均远远优于WE43A镁合金,可以完全替代WE43A镁合金。

在镁合金中,稀土元素对塑性和强度影响机理的研究没有得出一致的结论,有待继续研究。此外,含稀土镁合金的生产成本较高,目前仅限于航空航天等少数领域应用。

表11 VW92 合金在不同状态下的室温拉伸性能Table11 Mechanical properties of VW92 magnesium alloys

2 铸造工艺的影响

改进铸造工艺(如提高铸造冷却速率),是有效的、实际生产应用较多的提高镁合金性能的方法;电磁搅拌、球化处理、熔体过热等方法,也在逐步发展中。

2.1 快冷铸造

铸造过程中加大冷却速率,会使合金液迅速达到较大的过冷度,缩短晶粒长大的时间,从而抑制晶粒长大,使晶粒细化,提高合金综合力学性能[91]。表12列出了冷却速率不同的多种铸造工艺下镁合金的力学性能。如挤压铸造的AZ31合金在保持较高抗拉强度的情况下,伸长率达20%以上[90];金属型重力铸造的AZ31-0.8Gd合金的抗拉强度为210 MPa,伸长率可达18.3%[20];采用压铸工艺获得的Mg-6Al-1Sm合金,伸长率为16.5%,抗拉强度高达285 MPa[93]。

表12 快速冷却铸造工艺对镁合金力学性能的影响Table12 Effects of rapid cooling casting on mechanical properties of magnesium alloys

快速凝固(RSP)工艺的冷却速率很大,有利于减少成分偏析,显著细化晶粒,大幅度提高力学性能。与常规铸造工艺相比,快速凝固可以提高伸长率5%~15%,热处理后可高达20%以上。快速凝固状态下,Mg-5RE-5Al(EA55RS)镁合金的屈服强度和伸长率分别达到343 MPa和13%,Mg21Zn23Y合金的抗拉强度和伸长率达600 MPa和16%[94-95],Mg-5Zn-5Nd合金的伸长率高于11%[96]。

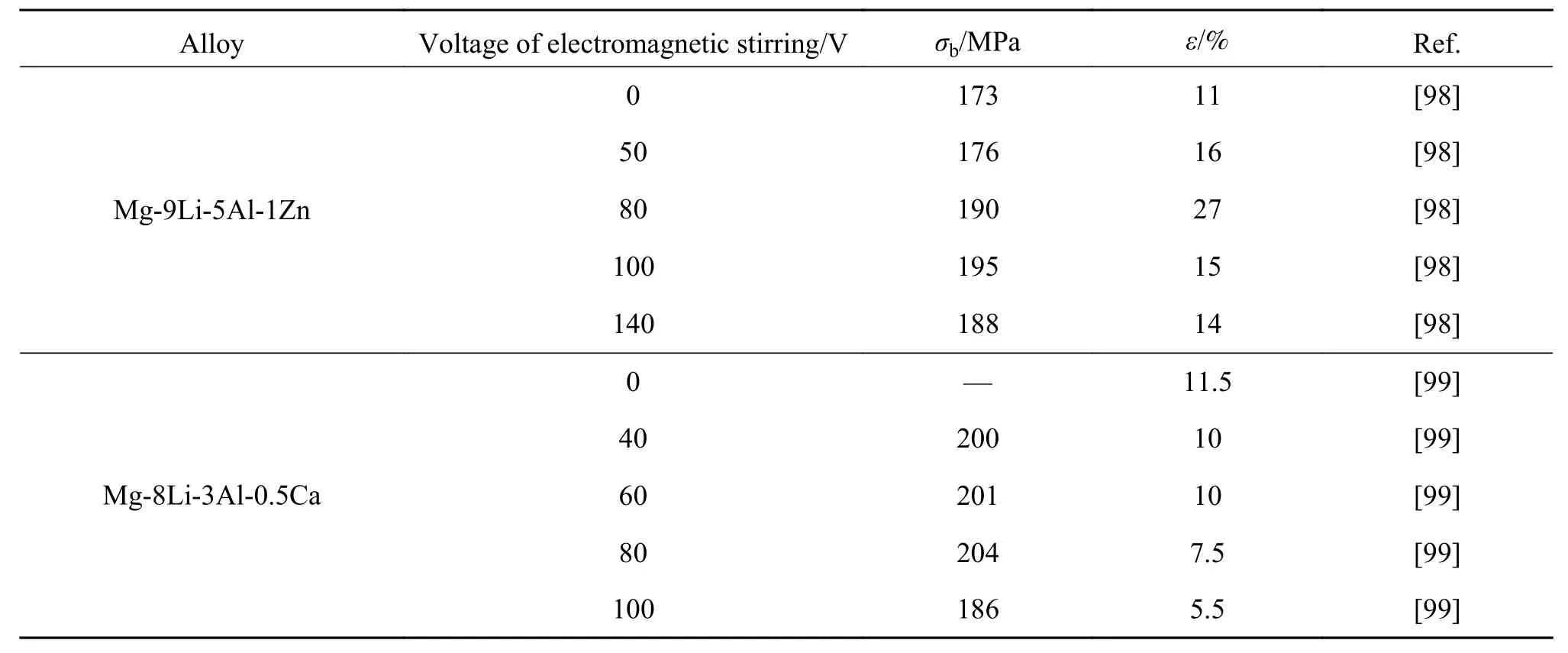

2.2 电磁搅拌

熔炼时,对合金熔体施加电磁场,可以对合金产生搅拌效应,使合金熔体的流动更加均匀,有利于除去合金中的杂质,改善铸态合金的晶粒尺寸,提高合金的力学性能。例如,经过电磁搅拌制备的AZ31镁合金铸坯,伸长率高达18.4%,固溶处理后增至23%[97],但外加电磁场的作用,是基于合金中的元素对电磁场的感应,与合金元素的种类、浓度、组合等相关,因此,不同合金效果差异较大。表13数据显示,外加电磁场对Mg-9Li-5Al-1Zn合金有较为明显的影响,电磁搅拌80 min时合金铸锭的塑性最好,达到27%,但对Mg-8Li-3Al-0.5Ca合金的塑性影响并不明显。

此外,还可以通过球化处理、熔体过热方法等来提高铸造镁合金的性能。例如,通过对AZ80连铸板的球化处理,使伸长率提高2倍以上,达到10%左右[100];通过改变熔体过热度,使AZ91的铸态伸长率达到了国外AZ91压铸态的水平[101]。

表13 熔炼外加电磁场对 Mg-Li合金力学性能的影响Table13 Effects of electromagnetic field on mechanical properties of Mg-Li alloys

3 总结与展望

提高铸态镁合金力学性能的方法中,合金化方法和改进铸造工艺是最为常用的两种。合金化方法中添加的合金元素,能加大铸造过程中的成分过冷,增加形核率和晶粒数量,并在凝固前沿富集,产生金属间化合物等第二相,抑制晶粒长大,从而细化合金晶粒;合金元素与Mg等的结合,可以减少合金中的Mg17Al12,使第二相弥散分布,这些都可以提高合金的综合力学性能,但过多的合金元素带来的大量第二相颗粒,会割裂合金基体,对合金性能产生不利影响。合金化元素对合金力学性能的影响,往往是晶粒细化与生成第二相这两种机制共同作用的综合结果。热处理能改变化合物第二相的数量与分布,从而对合金性能产生一定的影响。在合金化方法中,多种元素复合添加的方式,合金元素的使用量不多,但对力学性能的提升效果较好,甚至可以同时提高强度和塑性。在合金元素中,Sn元素对Mg-Al合金的性能有良好的改善作用、稀土元素能提高镁合金综合力学性能与使役性能,但稀土元素对镁合金性能的影响机理还有待进一步研究,相关合金有待开发。

合金化方法多受制于合金化元素的资源和价格,而改进铸造工艺则限制相对较小,有利于在生产中广泛使用。例如,使用水冷、压铸等快速冷却方法提高铸造冷却速率,加大成分过冷,细化合金晶粒;对熔体外加电磁场,也有一定的晶粒细化效果,但不少方法目前还处于研究与开发初期,其作用与规律有待深入研究。