34CrNiMo6钢过热过烧断口研究*

2021-11-18崔广磊

崔广磊 李 超 阎 平

(1.包头职业技术学院 车辆工程系,内蒙古 包头 014030;2.内蒙古第一机械集团有限公司计量检测中心,内蒙古 包头 014030)

34CrNiMo6钢最早随着某舰船柴油发动机引进于德国,为低合金高强钢,因其优良的综合力学性能,广泛用于制造发动机的凸轮轴及连杆等重要零件。某公司生产的军用发动机曲轴即由34CrNiMo6钢制造,其主要生产流程为:原材料轧制方钢→下料→锻造→正火→高温回火→断口检验→调质处理(淬火+高温回火)→机加工→装配。为了保证曲轴零件的质量,避免锻造过热过烧的曲轴毛坯流入下道工序,造成产品质量下降或者产品不合格,给公司带来不必要的经济损失,特对34CrNiMo6钢锻造过热过烧断口进行分析研究,为判定锻造内部质量提供可靠依据。

1 试验方案

试验所用试样来源:原材料轧制方钢(□185×185mm)→下料(长度110mm)→锻造(直径Φ140mm、长度200mm)。

取样位置如图1所示。断口试验处理工艺:锻造+正火。

图1 取样位置

力学性能试验处理工艺:锻造+正火→淬火+高温回火。

2 试验工艺

所选试验工艺如表1。

表1 试验工艺

3 试验结果

3.1 按试验工艺处理后的力学性能检测结果和宏观断口形貌见表2。

表2 试验结果

从表2中可以看到,4组样品的拉伸试验和冲击试验结果均在标准要求的范围内。根据资料,非稳定过热对静载力学性能影响不大,而稳定过热对塑性和韧性有较大影响,本试验得到的稳定过热组织只占断口面积的一部分,因此塑性和韧性的降低并不明显,只有晶粒粗大的4#样塑性值(A、Z)和韧性值(AKU2)有所下降[1]。对于过热和过烧材料来说,热处理状态对力学性能的影响巨大。在调质状态下,材料处于韧性状态,对于非稳定过热影响很小,对于稳定过热和过烧来说要看其严重程度,本试验中稳定过热和过烧发生在局部断口上,钢的塑性和冲击韧性值没有明显的降低。但是如果整个断面都存在严重的稳定过热或过烧,晶界弱化的后果就充分显现出来,会极大降低钢的力学性能,特别是冲击韧性,这时只需很小的力就会使其沿晶界裂开[1]。

3.2 宏观断口形貌特征

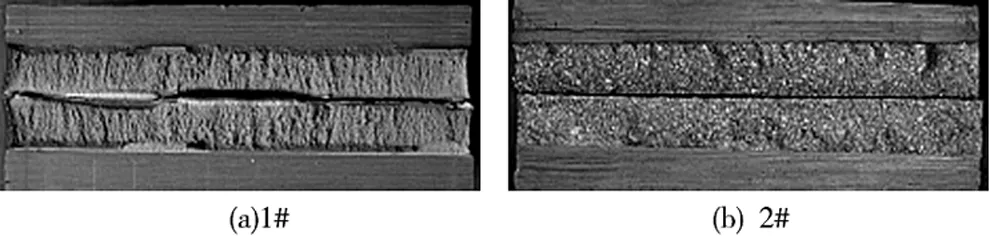

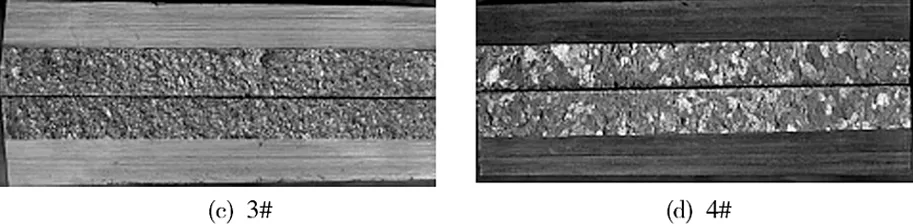

图2记录了不同试验工艺下试件的断口形貌,从中可以看出随加热温度的升高和保温时间的延长,断口由细结晶状变为粗结晶状直至出现石状。而加热温度的升高对材料的过热或过烧的影响程度较大。从宏观断口来看,1#断口为纤维状,颗粒较细,无金属光泽,属正常断口;2#断口呈现银亮色小刻面,但非常细小,属于轻微过热,经过淬火、高温回火后,结晶状断口完全消除,见图3(a)。3#断口为粗结晶状,经过淬火、高温回火后,在断口的个别部位仍保留了石状,形貌见图3(b),这种石状断口是否可以通过正火来消除,需要通过扫描电镜试验结果来决定。4#断口非常粗大为结晶状和石状的混合断口,经过淬火、高温回火后,仍保留了较为严重的石状,见图3(c)。

图2 断口形貌

图3 冲击断口

3.3 金相试验结果

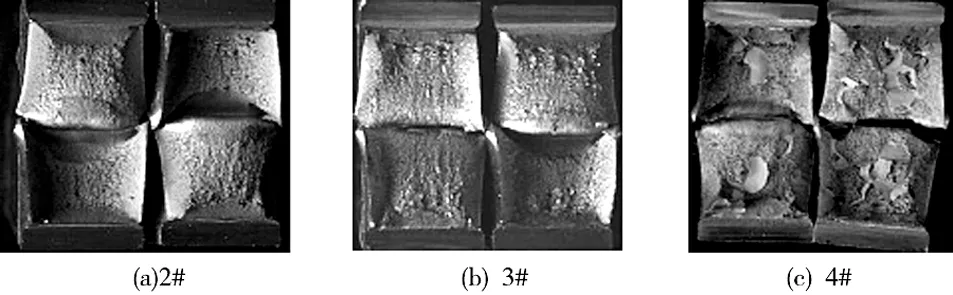

1#金相组织为均匀的回火索氏体,是正常的调质组织,如图4(a);2#组织不均匀,局部已经开始变的粗大,呈现出了织构特征[2],如图4(b);3#组织晶粒大小不一,出现了混晶,如图4(c),此时晶粒已开始迅速长大;4#组织很粗,已出现粗大的织构状组织,如图4(d),晶粒度达到了0级甚至更粗,为严重的过热或过烧组织。

图4 金相组织500×

3.4 断口的微观形貌

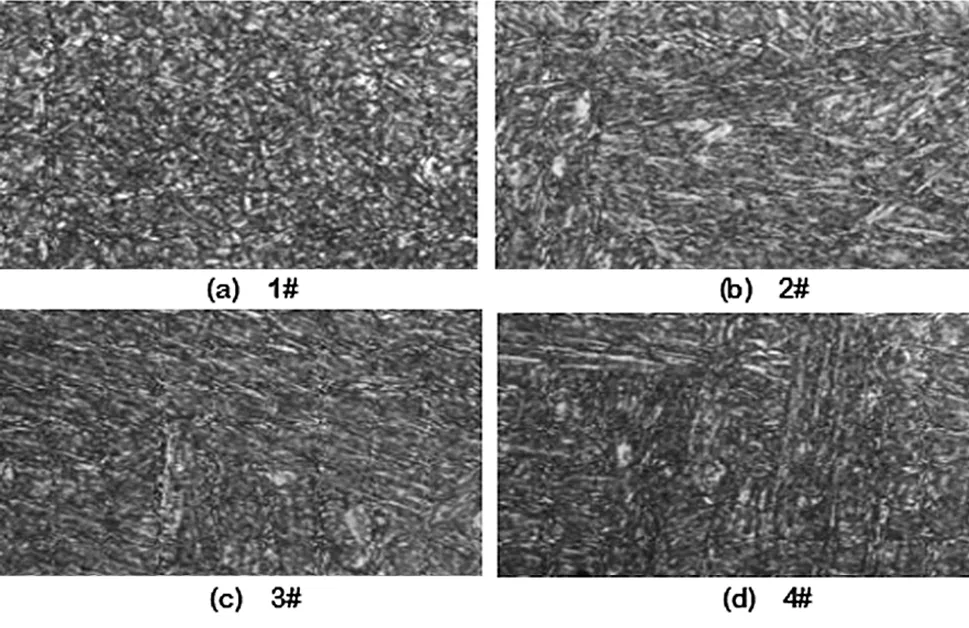

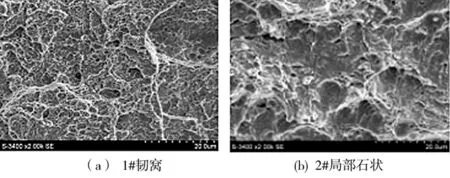

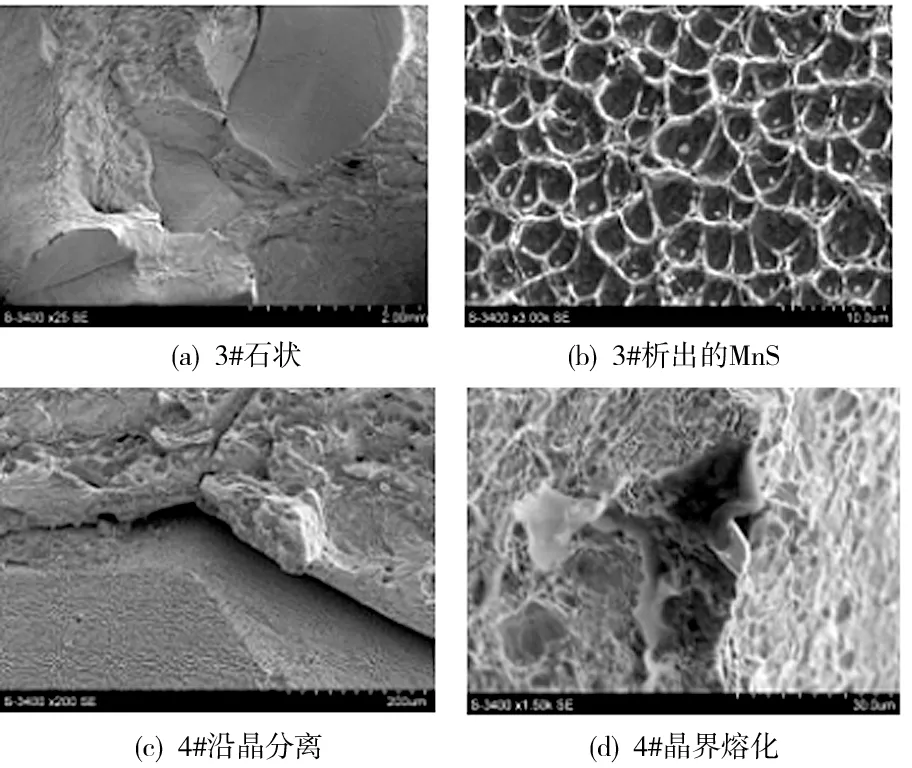

扫描电镜分析结果表明,1#断口是由大量的韧窝组成,为韧性断裂的形貌特征,如图5(a)。2#断口主要由韧窝状组成,局部断口上显示有石状特征,如图5(b),为沿晶脆性断裂,晶面上基本没有析出物,只有个别区域为浅韧窝,属于伪石状断口[3]。3#和4#宏观下看到的石状断口,在扫描电镜下为沿晶断裂,晶面上有大量的MnS析出,表现出了稳定过热特征;4#断口还出现了晶界熔化现象,形成了过烧,如图6。

图5 断口微观形貌

图6 过烧现象

4 分析与讨论

金属由于加热温度过高或保温时间过长而引起的奥氏体晶粒粗化,淬火后得到粗大的马氏体组织,使零件变脆的现象,称之为过热。

过热断口宏观特征主要表现为细结晶状、粗结晶状和石状,当加热温度过高或高温保温时间过长时晶粒长大,首先产生细结晶状断口,随着过热的严重程度增加,则出现粗结晶状断口,也称为奈状断口,这两种断口表面均有金属光泽,分布着许多位向不同的反光小平面,当过热程度继续增加时,原奥氏体晶界严重粗化,高温时溶入奥氏体中的第二相,在冷却过程中沿原奥氏体晶界析出,受力时沿晶界断裂,断口呈灰白色,无金属光泽,如同砂石镶嵌与断面上,称为伪石状断口。当过热不严重时,一般可以通过退火,正火,淬火等方法重新使晶粒细化,但过热严重时,用热处理的方法不能消除,这时对力学性能的影响主要表现为冲击韧性的大幅度下降。

不同的金属材料,它的过热表现形式也不同,晶粒长大到何种程度算过热,需要结合金相组织特征进行分析[2],仍然难以判断时,需结合力学性能或借助于扫描电镜、透射电镜等进行分析,而不能只根据断口形貌进行判断。

在断口检验中,过热的情况最为复杂,理论上可分为稳定过热和非稳定过热,稳定过热晶界上会出现析出相,用热处理方法不能消除;非稳定过热晶界上没有析出相,可以通过热处理的方法得到改善或消除。稳定过热较为复杂,有两种情况,一种是由于析出相引起的稳定过热,它的形成是因为高温时固溶于奥氏体中的第二相(主要是MnS),在冷却时沿奥氏体晶界析出,因固溶温度较高,在一般的正火、淬火温度下不能重新溶入基体,形成稳定过热。其严重程度取决于沿奥氏体晶界析出相的多少。另一种是由于晶粒遗传组织引起的稳定过热。但是如果在轧制或锻造后形成粗大晶粒,冷却时会在原奥氏体的大晶粒内形成许多小晶粒,但这些小晶粒的空间取向与大晶粒保持着一定的位向关系,在重新加热时这些小晶粒还原成原来的奥氏体大晶粒,空间取向基本不变,在冷却到室温后,奥氏体大晶粒又重新分割成若干个小晶粒,这样从形式上看晶粒得到了细化,而实质上还是原来的大晶粒,断口仍保留了晶粒粗大的特征,材料韧性明显下降。这时也形成了稳定过热。材料过热后,强度指标下降并不明显,而对韧性指标则影响较为显著。特别是在脆性状态下,冲击值会显著降低,受到很小的作用力时就有可能发生断裂,所以危害较大。

过烧是指加热温度过高时,晶界氧化、出现显微空洞和开始部分熔化的现象[3][4]。金属材料的过烧,首先发生于晶界,这是由于晶界具有较高的动能,并且存在着大量的空位、位错以及低熔点化合物和杂质元素的富集,使晶界熔点最低,当材料加热温度过高、并在高温段停留时间过长时,首先在晶界上出现显微空洞以及氧化和熔化,材料过烧后,断口表面呈浅灰色、无金属光泽的极为凹凸不平的石状,严重时石状分布于整个断面,受力时表现为沿晶脆性断裂。

根据晶界的特性得知,晶界本身存在着许多合金碳化物、空位以及杂质元素的富聚等,当晶界发生氧化、出现显微孔洞和刚刚开始熔融时,用金相显微镜通常观察到的是较粗的黑色晶界,这时只能借助于电镜观察到晶界上的氧化物、空洞和轻微的熔化现象,只有当过烧严重时,才能用金相显微镜观察到晶界的氧化和熔化特征。

材料过烧后晶界脆化,晶粒间结合力显著下降,使材料的力学性能大幅度降低,特别是冲击韧性的影响最为严重。因此,在生产中材料或零件出现过烧时无法通过热处理的方法进行挽救,只能报废处理。

试验中2#出现的伪石状断口,其宏观形貌类似石状断口。它与石状断口的主要区别是在原奥氏体晶界上没有或仅有极少量的第二相质点析出。伪石状断口与石状断口一样,能降低钢的塑性和冲击韧性。对晶界无析出相的伪石状断口,用一般的热处理方法可以改善或消除,因此它是一种不稳定过热特征[5]。在个别部位析出的MnS可以看成是非金属夹杂物,在数量少于非金属夹杂物检验标准要求的数量范围内,对产品的质量不会造不良影响[4]。

3#和4#断口在扫描电镜下均为沿晶断裂,晶面上有大量的MnS析出,表现出了稳定过热特征。4#断口还出现了晶界熔化现象,形成了过烧。石状断口的成因是加热温度过高、奥氏体晶粒粗大、冷却时沿原奥氏体晶界析出第二相质点;多数合金钢析出的是硫化锰[1]。上述试验表明,在34CrNiMo6钢中石状断口的过热小平面是由大量韧窝组成的,韧窝底部有MnS沉淀。经调质后获得稳定过热的石状断口是一种不可逆缺陷,用热处理的方法不能改善或消除。过热不仅使晶粒长大,而且使那些分布在晶内的MnS夹杂物分解,形成硫和锰。而在随后的冷却过程中,硫和锰又重新化合成新的非常细小的MnS夹杂物。这种在固态下硫化物的分解和析出与液态向固态的结晶不同,他们沿着晶界边界析出,造成晶界弱化,在受到较小的作用力时就会沿晶界裂开,形成石状断口。因此出现石状断口时零件必须予以报废。

5 研究结果

通过对34CrNiMo6钢锻造过热、过烧宏观断口、微观断口及力学性能的分析研究,提供了34CrNiMo6钢过热、过烧的断口形貌、静态力学性能、金相组织及其相关研究数据,确定了过热过烧断口界限的评判依据,为准确判定锻件的内部质量提供了技术支持。