金属-金属间化合物叠层复合材料研究进展

2018-08-07孔凡涛王晓鹏陈玉勇

孔凡涛, 孙 巍, 杨 非, 王晓鹏, 陈玉勇

(1.哈尔滨工业大学 金属精密热加工国家级重点实验室,哈尔滨 150001;2.哈尔滨工业大学 材料科学与工程学院,哈尔滨150001;3.怀卡托大学 工程学院,新西兰 汉密尔顿 3204)

金属间化合物因具有高比强度、高弹性模量、高抗氧化性、良好的抗腐蚀性以及低密度等特性,使其在航空航天领域具有广阔的应用前景[1-3]。然而由于金属间化合物的本征脆性和环境脆性,其在室温下的塑性和韧性较低,严重限制了金属间化合物的进一步应用[4-5]。针对金属间化合物的特点,人们通过对自然界贝壳结构仿生学设计,在硬脆的金属间化合物中加入了软韧的金属,研制了金属-金属间化合物叠层复合材料[6-8]。金属和金属间化合物可以互相弥补材料内在的性能不足,其独特的层状结构设计降低了强度对缺陷的敏感程度,可使材料具有能量耗散结构的应力场,克服金属间化合物材料因韧性差而发生突发性断裂的致命弱点,从而成为一种高强韧性的复合材料[9-10]。叠层复合材料的高强韧性更容易满足航空航天对于新型结构材料的需要,已逐渐成为各领域的研究热点。近年来,人们对金属-金属间化合物叠层复合材料进行了广泛和深入的研究,但相关综述性文献较少。本文概括了几种常见的金属-金属间化合物材料叠层复合材料的制备方法,并分析了这些制备技术的优缺点,阐述了金属-金属间化合物叠层复合材料的增韧机理,分析了现阶段存在的问题,展望了金属-金属间化合物叠层复合材料的发展趋势。

1 金属-金属间化合物叠层材料的制备方法

1.1 热压扩散复合法

热压扩散复合法是目前制备金属-金属间化合物叠层复合材料最常用的方法。具体实施方法为:将两种不同材料的箔片或板材交替叠放在模具中,而后加热加压进行扩散复合,材料的层与层之间发生化学反应或原子间相互扩散,从而形成金属间化合物,最终得到金属-金属间化合物叠层复合材料[11]。

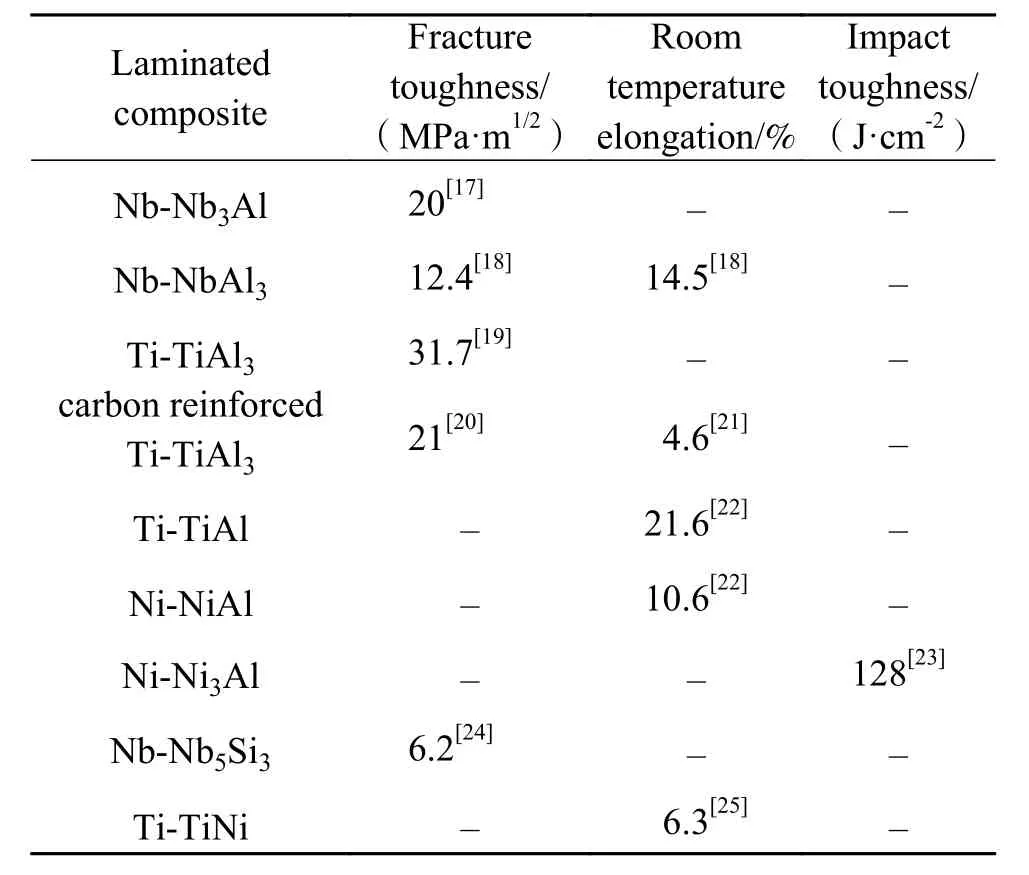

用热压法制备金属-金属间化合物叠层材料时,由于其中含有两种组元,所以其热压温度通常在熔点最低组元的熔点温度之下。为研究两组元之间的扩散热力学过程,通常通过计算获得金属间化合物吉布斯自由能与温度之间的关系[12-16],以控制金属间化合物的相组成。以Ti-Al系金属间化合物为例(如图1所示),TiAl2和Ti2Al5具有较低的形成自由能,但由于二者的形成需以TiAl为前提,所以在500~650℃,优先生成TiAl3相;当温度升高到700~1200℃时,在某一时间段内,材料中同时存在 Ti3Al,TiAl,TiAl2,Ti2Al5和 TiAl3几种金属间化合物;随着温度的继续升高和保温时间的延长,最终 Ti3Al,TiAl2,Ti2Al5和 TiAl3等金属间化合物全部消失,得到单一的TiAl合金。热压扩散复合法的反应动力学显示,熔点较低的金属会首先被激活,而后穿过另一金属的氧化层,与之形成金属间化合物。而后逐渐长大的金属间化合物会最终挤破金属的氧化层,使两种金属原子得以快速扩散,从而形成完整的金属间化合物层。目前国内外学者通过热压扩散复合法制备了多种金属-金属间化合物叠层复合材料,与金属间化合物相比,材料的力学性能均有显著提升(如表1所示)。

表1 金属-金属间化合物叠层复合材料的塑韧性Table1 Ductility and toughness of metal-intermetallic laminated composites

近年来,一种新型的金属-金属间化合物纤维增强叠层复合材料逐渐引起了人们的关注[21, 26-28]。其制备方法与单一的金属-金属间化合物叠层复合材料类似,但在制备前,会在两种金属中间夹杂纤维材料,而后用热压扩散复合法,通过原子间相互扩散,将纤维包埋于复合材料中。通过研究发现,在加入纤维后,除增加金属间化合物的断裂韧度外,金属-金属间化合物叠层复合材料的损耗模量、阻尼因子、抗压强度、屈服强度以及伸长率均有明显提升。

用热压扩散复合法制备金属-金属间化合物叠层复合材料时,由于熔点较低的金属的扩散速率会高于熔点较高的金属的扩散速率,导致在熔点较低的金属层中出现空位聚集区域,最后形成孔洞,即柯肯达尔效应(如图2所示)。随着反应的进行这些孔洞会慢慢向中心移动,并最终聚集在熔点较低金属的中间,且由于金属表皮氧化膜随孔洞推移到中心,使得孔洞在较大的压力和长时间的退火下也难以消除。

热压扩散复合法不但具有工艺设备简单、成本较低等优点,同时可以通过制备工艺控制残余韧性相和金属间化合物的体积分数及层间距,增大裂纹桥联和裂纹尖端卷积发生的概率,从而提升复合材料的力学性能;但柯肯达尔孔洞的存在会严重降低复合材料界面结合力,易出现分层现象。当出现分层现象后,裂纹会沿界面快速扩展,弱化裂纹尖端钝化增韧、裂纹桥联增韧、裂纹尖端卷积增韧等现象,从而大幅降低复合材料的力学性能。如何提升复合材料的致密度,是热压扩散复合法能否制备出性能较高的金属-金属间化合物叠层复合材料的关键。

1.2 轧制复合法

轧制法是制备薄板金属-金属间化合物叠层材料常用的方法之一。将金属板材或箔片表面进行光洁处理,而后交替叠放在包套或轧机上,再在一定的温度下进行轧制复合制备复合板材[30]。轧制法又分为冷轧法和热轧法。

1.2.1 冷轧复合法

冷轧复合法是将金属坯料在常温下对其施加压力进行轧制变形,仅在压力的作用下使不同金属复合的工艺方法。一般在冷轧过程中,两种金属间通常不会发生反应,所以为制备界面结合力较高的叠层复合材料,通常采用后续退火处理。对于冷轧复合法而言,变形量的大小和后续热处理工艺对复合板材的力学性能有重要的影响。当变形量较小时,层与层之间的结合力较低,容易出现分层现象;当变形量较大时,由于两种金属间的不协调和不均匀变形,复合板材的某一层出现扭曲甚至断裂的现象(如图3所示)[31]。同时板材压下量过大会导致板材中产生大量位错,这就使得在后续热处理过程中,板材中的孔洞会随着压下量的增加而增多[32]。

对于热处理工艺而言,当热处理温度较低或保温时间较短时,板材中的残余应力和位错并未完全消除,层与层之间的结合力较低,使得板材的塑性较低且易发生沿层开裂;当热处理温度较高或保温时间过长时,板材中的金属间化合物相的体积分数会随之增加,由于金属间化合物的本质脆性,使得板材在室温下的塑性和韧性会逐渐降低[33]。如通过先冷轧后退火的方法制备Ni-Al系金属-金属间化合物叠层复合材料时[34],冷轧过后形成Ni/Al叠层复合材料,Al层的变形极不均匀,界面蜿蜒曲折。在随后的热处理过程中,随着热处理时间的延长,金属间化合物相的体积分数逐渐增大。冷轧的变形量与热处理过程中金属间化合物相的生长速率成正相关。这是因为,当材料的变形量较大时,材料中的储存能较多,原子活性较高,在加热过程中,原子更容易被激活,发生扩散,从而形成金属间化合物。

1.2.2 热轧复合法

热轧复合法是将金属叠放在一起,而后通过焊接、热压或包套的方法使金属与氧气隔绝,防止在加热过程中金属氧化,而后在一定温度下通过轧制的方法制备叠层复合材料。在高温下,金属原子含有较高的能量,原子相互的扩散速率较快,在轧制过程中更容易形成牢固结合的界面。同时,在高温下金属软化,滑移系更易开动,金属的变形能力更好,变形更加均匀,界面不易扭曲和断裂,可解决由于两种金属变形不协调而导致的板材开裂的问题。与冷轧法不同是,热轧法除用两种纯金属制备金属-金属间化合物叠层复合材料外[35-36],还可直接利用金属和金属间化合物制备叠层复合材料。近年来,研究者用Ti-6Al-4V合金和Ti-43Al-9V-0.3Y合金通过包套热轧的方法制备了Ti/TiAl合金叠层复合材料[37-38]。复合板材的室温抗拉强度和伸长率分别超过 800 MPa 和 3%,断裂韧度>40 MPa·m1/2,而700 ℃下的强度仍然可以达到540 MPa。与相同条件下得到的TiAl合金板材的力学性能相比,室温强度、塑性、韧性均得到较大的提高。同时,对复合板材进行界面拉伸测试发现断裂发生在TiAl合金层,TiAl合金和Ti合金的界面为强结合,结合强度超过纯TiAl合金(如图4所示)。

轧制复合法具有成本低廉,工艺简单,可制备大尺寸复合材料等优点。同时对于轧制复合法而言,尤其是热轧复合法,其致密度和界面结合力较高,易于产生裂纹偏转、裂纹尖端钝化、裂纹局部应力再分布等增韧现象,可大幅增加复合材料的断裂韧度。较高的界面结合力可以紧紧束缚住脆性的金属间化合物层,使金属间化合物层延时开裂,提升复合材料整体的塑性。轧制过程中较大的变形量有利于细化晶粒,提升复合材料的强度,但较大的轧制应力会使韧性层发生严重的变形甚至断裂,从而弱化韧性层的增韧作用;同时由于两种金属在变形过程中的不协调性,使得最终制备出的复合材料的层间距,塑韧相的体积比难以控制,从而难以通过制备工艺调控复合材料最终的力学性能。

1.3 爆炸焊接法

爆炸焊接法是借助炸药爆炸产生的高强化学能使板坯高速碰撞基板,瞬间的高压破坏了板材表面的氧化皮,在露出的新鲜金属表面上形成一层焊接薄区,从而实现板材的结合。由于在爆炸焊接后需要后续热处理,所以爆炸焊接法通常用来制备金属-金属叠层复合材料如钛-钢[39]、铜-铝[40]、镁-铝[41]等。而对于金属-金属间化合物叠层复合材料的研究相对较少且主要集中于Ti-Al系金属间化合物。当两种金属通过爆炸焊接法连接在一起后,在界面处形成“涡流区”,涡流区即为焊点(如图5所示)。

由于爆炸瞬间产生的巨大能量,两种金属在界面处发生塑性变形以及化学反应,所以在涡流区同时存在两种金属单质和两种金属形成的金属间化合物[42]。这时界面处的涡流区通常是不连续的,形成界面波纹且厚度只在几十微米之间,金属间的相对结合力较弱。通过后续热处理工艺使两种金属相互扩散,增加界面结合强度,从而提升复合材料的力学性能。当通过热处理方法使一种金属完全消除,形成金属间化合物层时,其与另一种残余金属形成金属-金属间化合物叠层复合材料。由于在爆炸焊接后,涡流区的金属间化合物可以作为形核质点,在后续热处理过程中金属间化合物相的形成速率被加快。与单一热压法制备Ti/TiAl3叠层复合材料相比,爆炸焊接法的热处理时间缩短了将近 4 倍[42]。

爆炸复合法的优点是复合界面上看不到明显的扩散层,有利于后续热处理过程中调控层间距和韧脆相的体积分数,产品性能稳定,节约成本,操作简单。其缺点是生产效率低,不适合大批量生产,生产过程中过噪声大,安全性差。另外由于爆炸瞬间产生较大的冲击力,生产所需的板坯通常较厚,在后续热处理过程中烧结反应难以完全进行。同时由于金属间化合物的本质脆性,不能一步成形金属-金属间化合物叠层复合材料。

1.4 放电等离子烧结法

放电等离子烧结法(SPS)广泛应用于粉末冶金工艺,但其在叠层复合材料方面也有广泛的应用前景。其原理是利用脉冲电流通过烧结体的过程中产生大量热,使局部发生熔化,而后凝固,在较短的时间内使材料快速致密烧结[43-44]。放电等离子烧结法与爆炸焊接法相似,在快速烧结过程中,两种金属形成一个较薄的界面,而后通过热处理,使一种金属消失,形成完整的金属间化合物层。但与爆炸焊接法不同的是,放电等离子烧结法可以同时应用于箔-箔或箔-粉叠层复合材料,且烧结过后,复合材料的界面更加平整均匀。利用放电等离子烧结法可以在较低的温度下实现复合材料的高致密化,这是因为放电等离子烧结法在烧结过程中,局部温度较高[45],与其他制备方法相比,在相同的制备温度下原子扩散速率更高,易于实现高致密化。同时,由于烧结温度低、烧结时间短、冷却速率快,利用放电等离子烧结法制备的复合材料具有晶粒细小,残余韧性相体积分数高等优点,所以与一般制备方法相比,材料的力学性能更高。以箔-粉为原料采用放电等离子烧结法制备Nb-Nb5Si3复合材料时[46],材料的界面较为平整,脆性层和韧性层厚度均在几十微米之间。复合材料的室温断裂韧性达11.2 MPa·m1/2,是铸态 Nb-16Si合金的 3 倍(4.5 MPa·m1/2)。由于Nb相的存在,在裂纹扩展过程中发生裂纹偏转和桥联作用,增加了材料的断裂韧度(如图6所示)。

对于放电等离子烧结法制备的复合材料而言,其较高的致密化程度可以增加界面的结合强度,增加两种基体材料的束缚力,抑制层间分离,改变复合材料的局部变形模式,增加裂纹扩展的驱动力,从而提升复合材料的断裂韧度。同时较快的加热和冷却速率有利于提升残余韧性相的体积分数,细化晶粒,提升复合材料的力学性能,但较高的局部温度和较快的冷却速率使材料中尤其是界面处,含有大量的残余热应力,在变形过程中易于产生裂纹,有利于裂纹的快速扩展,降低复合材料的塑性和韧性。而且由于设备条件的限制,运用放电等离子烧结方法难以制备出大尺寸的复合材料。

1.5 气相沉积法

气相沉积又分为化学气相沉积(CVD)和物理气相沉积(PVD),由于CVD法具有生产周期长、成本高、不够环保等缺点,因此目前制备金属-金属间化合物叠层复合材料主要采用PVD技术[45]。而在PVD技术中,电子束气相沉积法(EB-PVD)逐渐成为制备金属-金属间化合物叠层复合材料的主流技术。EB-PVD是以电子束为热源的一种蒸镀方法,电子束通过磁场或电场聚焦在原材料上,使材料熔化并蒸发,而后蒸发的原材料气相原子以直线形式传递到基体表面并沉积成膜(如图7所示)。由于阴影效应和自阴影效应的存在,在沉积后的材料中会存在大量孔隙,降低材料的力学性能。而阴影效应与基体温度、入射角、入射原子动能和基板旋转速度息息相关,一般来说基体温度越高,原子入射动能越大,入射角越小,基板旋转速度越慢,材料的孔隙率越低。如何选择合理的工艺参数,提高材料的致密度,是运用EB-PVD法制备高性能金属-金属间化合物叠层复合材料的关键。用EBPVD法制备的复合材料的力学性能与纯金属间化合物相比,有较大提升。

如用EB-PVD法制备的Ni-Ni3Al叠层复合材料[48],在室温下的抗拉强度达797.9 MPa,伸长率超过6%,远远超过Ni3Al金属间化合物。对复合材料进行轧制和致密化处理后,材料在室温的塑性进一步提升,其中致密化处理后的叠层复合材料在室温的伸长率接近25%。而用EB-PVD法制备Ti-TiAl叠层复合材料时[49],经轧制致密化处理后,复合材料的抗拉强度达1400 MPa,室温伸长率超过4%。

EB-PVD法不受成分限制,几乎可以制备任意体系的微叠层复合材料,同时通过控制工艺参数,还可以控制复合材料的层间距和层厚比从而控制材料的力学性能。并且由于气相粒子的能量低,扩散速率缓慢,有助于获得界面清晰平整的叠层复合材料。而清晰平整的层状结构有利于复合材料的均匀变形,减少由于界面不平整带来的局部区域变形量较大、出现颈缩、应力集中等现象,但较高的制备成本制约了EB-PVD法的进一步应用,而且在制备过程中,原子的堆积难以致密化,残余孔洞较多,在后续致密化过程中也存在柯肯达尔效应、降低界面结合力、弱化裂纹桥联、裂纹钝化等增韧现象,降低复合材料的断裂韧性。

除上述单一方法制备金属-金属间化合物叠层复合材料外,还可以用两种或多种方法的组合制备金属-金属间化合物叠层复合材料,如采用先热压后轧制的方法制备Fe-Fe2Al5-Al[50]复合材料或通过先轧制后热压的方法制备Ti-TiAl叠层复合材料[51]。通过多种方法组合制备的叠层复合材料与单一方法相比,复合材料的致密度更高,界面结合强度更高,材料的力学性能更好。因此,运用多种组合工艺制备金属-金属间化合物叠层复合材料也具有广阔的应用前景。

2 金属-金属间化合物叠层复合材料的增韧机理

对于一般材料而言,其增韧机理可以大致分为材料本质增韧和外部增韧两个方面。对于本质增韧而言,其主要受晶粒尺寸、析出相和粒子间距等影响;而对于外部增韧而言,其主要是减小裂纹尖端的应力强度,从而减小裂纹扩展的驱动力。对于金属-金属间化合物层状复合材料而言,其内部和外部增韧机理主要有以下几点[52]。

2.1 内部增韧机理

(1)材料固有韧性:对于叠层复合材料而言,两种材料的本质韧性对复合材料的最终韧性有重大影响。一般来说,当两种材料的韧性较高时,复合材料的整体韧性也相对较高。但两种材料的韧性相差较大时,会导致韧性较好层的局部应力过大,加快韧性层的断裂,从而降低材料的整体的断裂韧性。

(2)界面结合力:两种材料的界面结合强度较高时,材料的整体韧性得到加强。当复合材料的界面分离时,韧性层的约束力降低,断裂速度加快,材料整体的断裂韧度降低(如图8所示)。当材料的界面结合强度较高时,较高的层间约束力可以减缓裂纹的扩展速率,提升材料的断裂韧度[19, 53-54]。

(3)层间距:随着材料层间距的增加,复合材料的韧性呈先增大后减小的变化趋势。这是因为当材料层间距较小时,复合材料整体的分层不明显,更趋近于单一基体材料,所以在裂纹扩展过程中,裂纹会快速地穿过或越过韧性层,减弱韧性层的约束力,降低复合材料的断裂韧度[55]。当材料的层间距过大时材料的断裂由平面应力转变为平面应变,加快了裂纹的扩展速率,降低了材料的断裂韧度[56]。

2.2 外部增韧机理

(1)裂纹偏转:这种机制发生在层与层发生分离或裂纹尖端遇到界面。较大的裂纹偏转可以减小局部应力强度的分部状态,并使裂纹远离最大应力平面(如图9所示)。但该机制与延性相的体积分数无关[18, 57]。

(2)裂纹钝化:当裂纹遇到破碎的区域并且因此发生偏转或变钝时,会产生这种增韧机制。进一步的裂纹生长需要重新成核,即吸收的大量的能量,导致韧性增加。但该机制与延性相的体积分数无关[58-60]。

(3)裂纹桥联增韧:在这种增韧机理中,裂纹会穿过不间断的韧性层,并且裂纹增长需要桥联韧带,桥联韧带必须具有足够的延展性以避免在裂纹尖端处或裂纹到来之前的断裂(如图9所示)。这种机制可以使阻力曲线(R曲线)上升,同时该增韧机制取决于延性相的体积分数[18, 57, 60]。

(4)局部应力再分布:在裂纹尖端前部,层与层的分离导致局部应力的减少和再分布。这种机制可以使R曲线上升[57]。

(5)裂纹尖端卷积:当复合材料中存在两种塑性不同的材料时,当裂纹延层扩展时,塑性较小的组分中的裂纹会向塑性较高的组分中发生偏转。这导致裂纹前端高度卷曲,并且可能导致界面处的分层。因此,由于裂纹需要在塑性较好的层中传播,所以裂纹增长速度减慢。该机制取决于延性相的体积分数,并可导致R曲线上升[57, 60]。

(6)局部变形模式改变:当裂纹延层扩展时,裂纹尖端处的变形模式会由平面应变改变到平面应力。这种变形模式的变化导致材料的断裂模式由平滑断裂转变为剪切断裂,因此增加了裂纹扩展所需的应力。这种增韧机制可能导致R曲线上升[56]。

3 结束语

金属-金属间化合物叠层复合材料具有良好的韧性、比强度,比模量以及高温性能,有望应用于飞行器蒙皮、发动机构件等航空航天结构材料[61]以及防弹装甲、热交换器、减震器等功能材料[62-63]。目前对于金属-金属间化合物叠层材料的研究由两组元向多组元发展,如向材料中加入增强纤维或增强颗粒等[51-64]进一步提升材料的力学性能。同时由于Ti-Al系金属-金属间化合物叠层复合材料的综合力学性能较高,逐渐成为所有金属-金属间化合物叠层复合材料的研究重点。但综合来说对于叠层复合材料的研究仍然存在很多局限,距离工业化生产和应用还有较大的差距:

(1)复合材料的形成机理还需系统深入的研究,如材料的反应热力学、动力学、微观组织性能对复合材料性能的影响以及界面产物的生成条件、形貌和生成比例等。

(2)加入塑韧相后会提升材料的断裂韧度,但裂纹产生的位置大多出现在界面区域或金属间化合物层。如何进一步提升界面区域和金属间化合物层的韧性,控制界面区域和金属间化合物层的含量,达到最佳的强韧性匹配,是金属-金属间化合物叠层复合材料能否应用的关键。

(3)金属-金属间化合物叠层复合材料目前的制备工艺还不成熟,成本较高。开发新的低成本制备方法,进一步提升复合材料的力学性能,有利于加快复合材料的工业化生产和应用。

(4)由于材料中存在大量的脆性金属间化合物,使得材料在后续的机加以及曲面成形均较为困难,因此开展对复合材料近成型工艺的研究具有重要的实际工程意义。