镁基复合材料研究进展及新思路

2018-08-07袁秋红京玉海

何 阳, 袁秋红, 罗 岚, 京玉海, 刘 勇

(1.南昌大学 机电工程学院,江西省轻质高强结构材料重点实验室,南昌 330031;2.宜春学院 物理科学与工程技术学院,江西 宜春 336000;3.南昌大学 材料科学与工程学院,南昌 330031)

镁合金是实际应用中最轻的金属结构材料,具有高比强、高比模和易回收等优点,被誉为“21世纪绿色工程材料”。随着许多金属矿产资源的日益枯竭,镁以其资源丰富而日益受到重视,特别是我国目前对结构轻量化要求较高的大飞机、绕月飞行器、高速轨道交通工具、电动汽车等,对镁合金有更大的需求,对其性能也提出了更高的要求[1-5]。

如何有效地提高镁合金综合力学性能以满足时代发展的需求已成为材料研究者追求的目标,也是目前材料科学领域的研究热点之一。提高镁合金的综合力学性能方法很多,如添加稀土、合金等元素开发新的合金体系、探索塑性变形工艺和复合材料制备技术等。镁基复合材料具有比强度高、比模量高、密度小和热稳定性好等一系列优点,同时还兼具有良好的阻尼性能和电磁屏蔽性能,被认为是继铝基复合材料之后又一影响力极强的轻金属复合材料。这些优异的特性使得镁基复合材料在汽车、航空航天、国防军工等领域具有广泛的应用前景和巨大的应用市场[6-9],因此,发展先进的镁基复合材料制备技术受到了前所未有的关注和重视。

从结构组成而言,镁基复合材料一般由增强体、镁基体及镁基体与增强相之间的界面区域组成。从复合材料设计理论而言,要保持轻质的条件下有效提高镁基体的综合力学性能,增强体的选择极其关键。通常镁基复合材料的增强体应具有以下三大特性:一是增强体具有优异的力学性能且密度小;二是在复合材料制备过程中增强体结构稳定、不容易被镁熔体损伤;三是增强体能与镁基体能形成良好的界面结合。针对这些特性,研究者们在设计和制备镁基复合材料时,常采用碳纳米管[13-16]、石墨烯[22-26]、SiC 颗粒[33-37]、纳米 TiC 颗粒[38]、Al2O3颗粒[39-40]、B4C 颗粒[41]等作为镁基复合材料的增强体,并开发出了众多体系的镁基复合材料。本文在此基础上分析镁基复合材料的研究现状,探讨制备高性能镁基复合材料存在的技术瓶颈、设计新思路和发展趋势。

1 镁基复合材料的研究现状

1.1 碳纳米管增强镁基复合材料

碳纳米管(carbon nanotubes,CNTs)自从 1991年被发现以来,因为其优异的综合性能而被国内外的科研工作者广泛关注和研究[10]。CNTs又称巴基管,具有较小的密度(约为钢的1/6)、高的长径比、高强度(约为钢的100倍)、高韧度和高弹性模量(达 1 TPa)。此外,CNTs具有较好的高温稳定性,不易与金属基体反应形成脆性界面,被广泛认为是改善镁基复合材料力学性能理想的增强材料[11-12]。

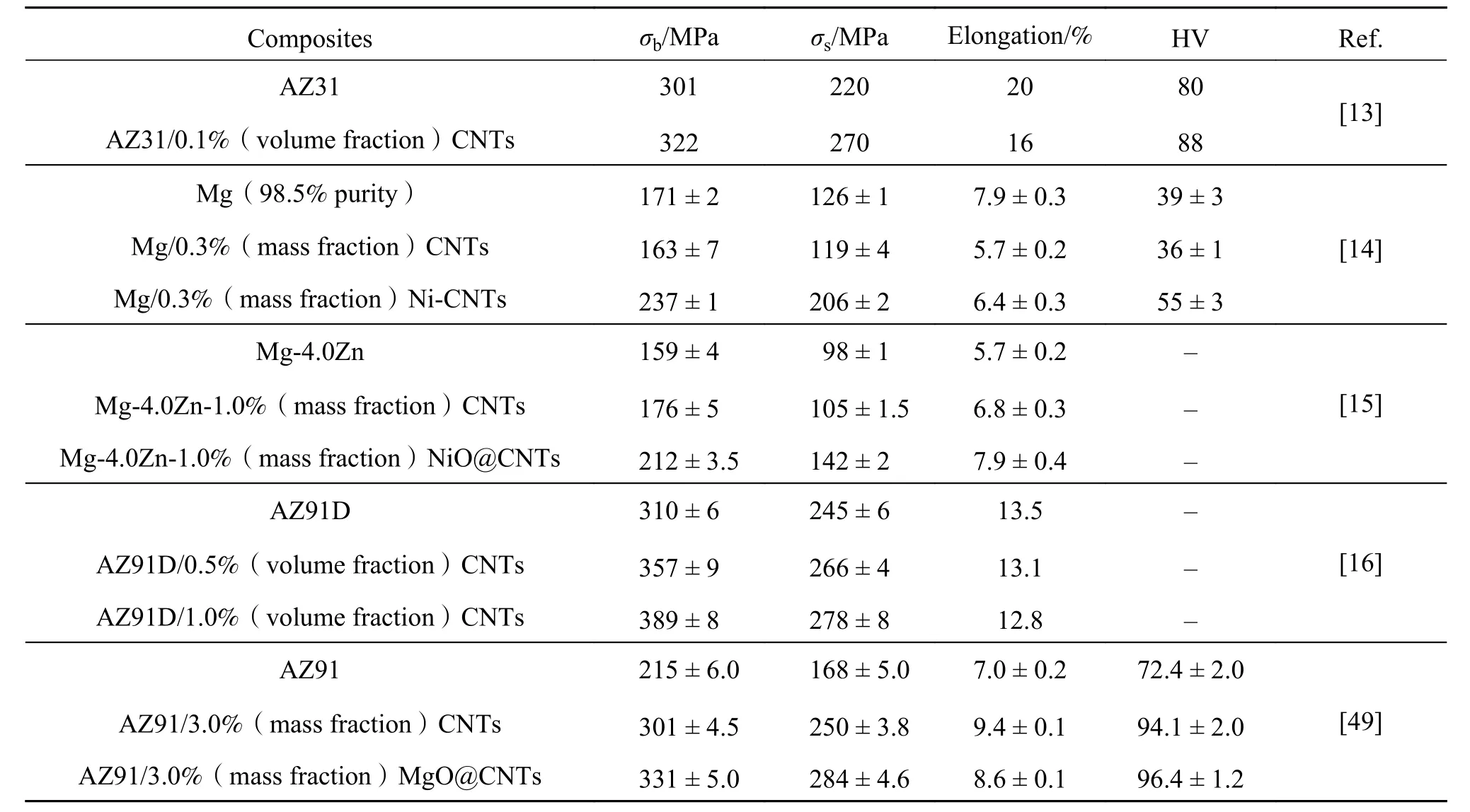

Han等[13]采用预分散技术制备了CNTs增强的镁合金(AZ31)复合材料,研究了复合材料的微观结构和力学性能。结果表明,预分散技术有效改善了CNTs在镁熔体中的分散性。TEM表征发现CNTs的结构未被损坏且与AZ31镁基体形成了良好的界面结合。当添加0.05%(体积分数)的碳纳米管时,复合材料的拉伸屈服强度和压缩屈服强度分别比基体合金提高了22.7%和53%(见表1)。复合材料屈服强度的提升是因为均匀分散的CNTs提高了异质形核率,有效细化了镁合金的组织;同时,CNTs与基体形成了良好的界面结合。尽管复合材料中未观察到CNTs结构的损伤,但由于熔体中 Al的存在,CNTs的腐蚀不可避免(C+Al→Al4C3)。为避免CNTs被Al损伤,同时改善界面结合质量,Nai等[14]在碳纳米管表面包覆Ni改性后添加到镁基体中制备了CNTs/镁基复合材料,结果表明:复合在基体中的CNTs结构完整,且其表面上的镍与镁基体发生界面反应,在界面处形成了Mg2Ni金属间化合物,进而改善了CNTs与镁基体的界面结合,复合材料的显微硬度、抗拉强度和屈服强度分别提高了41%、39%和64%(见表1)。

表1 碳纳米管增强的镁基复合材料的力学性能Table1 Mechanical properties of magnesium matrix composites reinforced by carbon nanotubes

为进一步改善CNTs与镁基体的界面结合质量,本课题组采用化学镀工艺对CNTs进行表面包覆NiO处理后,通过球磨和铸造相结合工艺制备了CNTs增强的Mg-4.0Zn镁基复合材料。与基体合金相比,复合材料的屈服强度和断裂伸长率分别提高了44.9%和38.6%[15]。复合材料力学性能的提高主要是由于增强了CNTs与镁合金的界面结合力、细化了晶粒组织和提高了CNTs在基体中的分散性。

开发新的制备工艺有效改善CNTs在镁基体中的分散性是制备高性能镁基复合材料的途径之一。Liang等[16]采用摩擦搅拌加工与超声波辅助挤压工艺制备了碳纳米管/镁基复合材料,测试了复合材料的力学性能,结果发现:复合在基体中的CNTs分散较均匀,复合材料展现出良好的综合力学性能(见表1),其原因是CNTs分散性较好且与镁基体形成了良好的界面结合,进而有效提高了CNTs的位错强化机制和应力转移强化作用。

上述研究结果表明,CNTs可有效提高镁合金的硬度、强度和塑性等力学性能,其强化机制主要有细晶强化、应力转移强化和位错强化机制等。改善CNTs在镁基体中的分散性、提高界面结合质量和细化镁基体的晶粒组织是改善镁合金综合力学性能的关键,也一直是CNTs增强镁基复合材料的研究热点。围绕这些关键点,科研工作者虽然取得了一定的研究成果,然而目前还未找到一条很有效的制备工艺,同时解决以上关键难点。因此,进一步探寻新的工艺以实现CNTs在镁基体中的均匀分散性、改善界面结合质量,同时兼顾晶粒细化效果,是开发轻质高强CNTs/镁基复合材料的重要研究方向。

1.2 石墨烯增强镁基复合材料

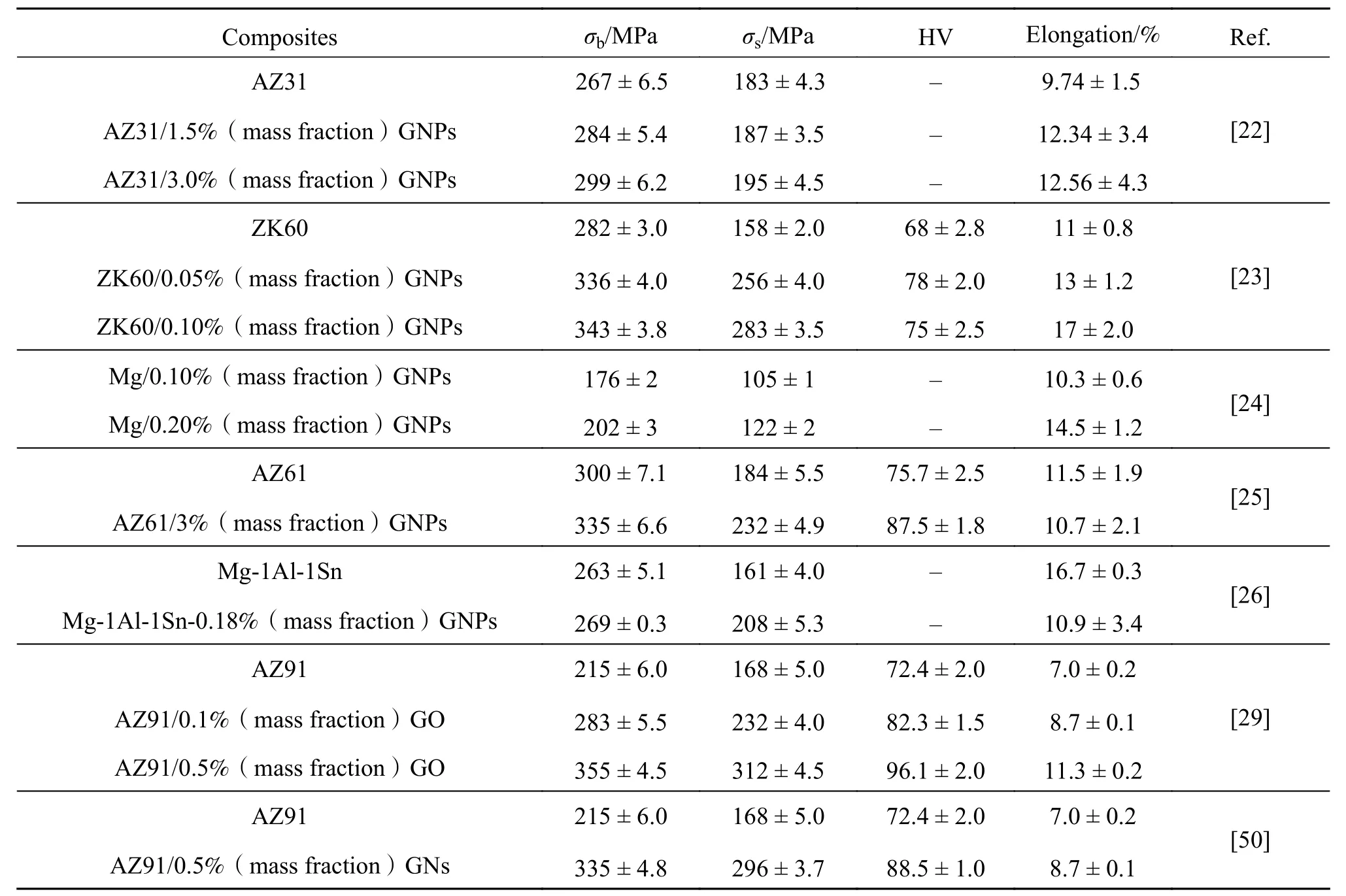

石墨烯(graphenes)是由sp2杂化碳原子构成的单原子层厚度的二维材料,具有优异的力学、热学和电学性能等特点,如其抗拉强度和弹性模量分别可达 125 GPa 和 1100 GPa、热导率高达 5150 W/(m·K)、电子迁移率为 1500 cm2·V·–1s–1[17-19]。石墨烯优异的物理化学特性,使其被认为是继CNTs后又一理想的复合材料增强体[20-21]。目前,石墨烯增强金属基复合材料尤其是镁基复合材料的研究还处于起始阶段,制备工艺主要有铸造工艺和粉末冶金工艺。Rashad等[22]采用搅拌铸造技术在AZ31基体中添加少量的石墨烯纳米片(graphene nanoplatelets,GNPs),进行热挤压后制备了GNPs增强的AZ31镁基复合材料。研究发现GNPs 有助于溶解Mg17Al12相并影响它们在复合材料基体中的生长,且随着GNPs含量的增加,复合材料的显微硬度、拉伸强度和伸长率也显著增加(见表2)。复合材料力学性能提高的原因是GNPs分散性较好且形成了强界面结合,使得应力转移强化效果明显。

表2 石墨烯增强镁基复合材料的力学性能Table2 Mechanical properties of graphene reinforced magnesium matrix composites

由于石墨烯片层与片层之间存在着强烈的范德华力,导致其在镁基体中极难均匀分散。因此,在制备石墨烯增强镁基复合材料过程中,如何将石墨烯有效地均匀分散到镁基体中是首要关键难点。目前,解决石墨烯在镁基体中的团聚问题,常采用类CNTs分散方法。如,Du等[23]采用了预分散技术和搅拌铸造工艺制备了低含量GNPs增强的镁基(ZK60)复合材料。双重分散技术有利于改善GNPs在镁基体中的均匀分散,TEM结果发现GNPs/镁的界面干净、整洁未有孔洞等缺陷,表明GNPs与镁基体的界面结合紧密。分散性的改善和良好的界面结合使复合材料的屈服强度提高了62%(见表2)。将镁粉先包覆一层PVA(poly-vinyl alcohol,聚乙烯醇)后再与超声分散均匀的石墨烯混合,可实现石墨烯在镁粉中形成微观上的预分散,添加到镁熔体中进一步搅拌分散可有效实现石墨烯在镁基体中形成宏观上的均匀分散,最终实现石墨烯在镁基体中的均匀分散,进而提高镁合金的综合力学性能(见表2)[24]。Rashad等[25]采用重熔稀释法来制备GNPs分散较均匀的镁基复合材料,复合材料的显微硬度、抗拉强度和抗压强度均有不同程度的提高(见表2)。

在获得均匀分散性条件下,提高界面结合是提高镁基复合材料力学性能的又一关键难点。Rashad等[26]采用液态分散法制备了含量较少的(0.18%,质量分数)GNPs增强的镁基复合材料,结果表明该复合材料屈服强度提高了29%,但伸长率却下降了34.7%(见表2)。当对GNPs包覆铝粉预处理后,复合材料强度和伸长率分别提高了29%和243%,其原因是包覆铝粉GNPs分散均匀,且与铝发生界面反应,生成纳米级Al4C3,形成界面结合进而提高界面结合强度[27-28]。为同时解决石墨烯在镁基体中的分散难和界面结合质量差的问题,本课题组采用具有优异分散性的氧化石墨烯为起始增强相,先在镁基体中形成均匀分散,再利用镁的强还原特性制备了原位还原石墨烯增强的镁基复合材料。结果表明,复合材料屈服强度和塑性分别提高了85.7%和61.4%(见表2)[29]。氧化石墨烯因含有丰富的含氧官能团而极容易均匀的分散到镁基体中,经烧结后镁将均匀分散在基体中的氧化石墨烯还原成石墨烯,同时发生界面反应生成界面产物MgO,有效改善了石墨烯与镁的界面结合质量(半共格界面)和细化晶粒组织(MgO异质形核)。

石墨烯对镁基复合材料的硬度、强度、塑性等力学性能具有良好的增强效果。石墨烯增强镁基复合材料的研究还处于起步阶段,其强化机制不明朗,制备工艺也非常有限。因此,进一步探索石墨烯增强镁基复合材料的制备工艺,研究石墨烯在镁基体的分散性、增强机制和界面结合机理是未来高性能镁基复合材料的重点研究方向之一。

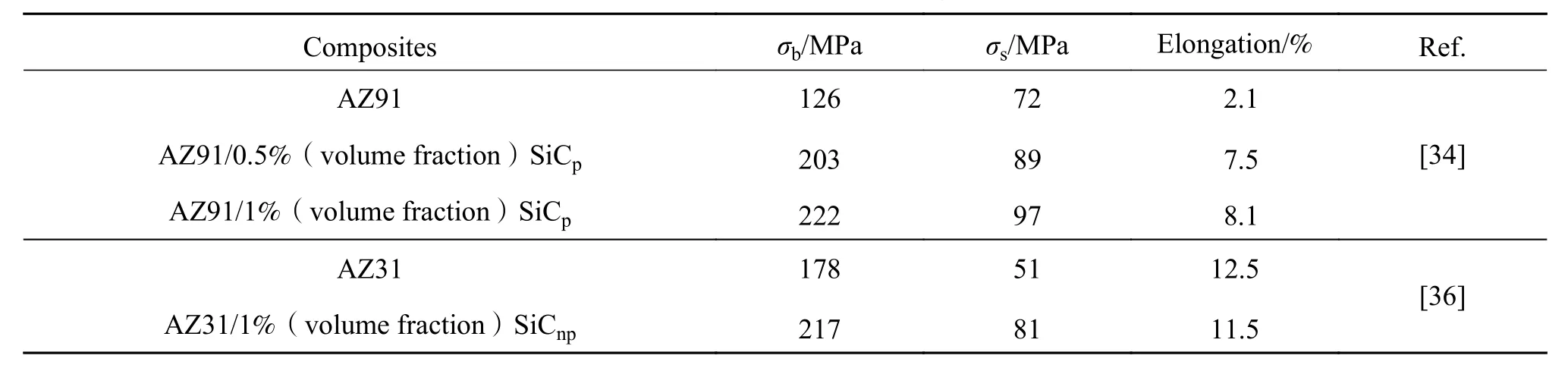

表3 SiC 增强镁基复合材料的力学性能Table3 Mechanical properties of SiC reinforced magnesium matrix composites

1.3 碳化硅颗粒增强镁基复合材料

碳化硅因为具有高硬度、高强度和能在镁熔体中形成非均匀成核效应等原因,被广泛用于制备高性能镁基复合材料,是镁基复合材料较理想的增强体[30-31]。此外,SiC具有低的热膨胀系数(4.04~4.28)× 10–6K–1[32],有利于制备出具有良好尺寸稳定性的镁基复合材料。

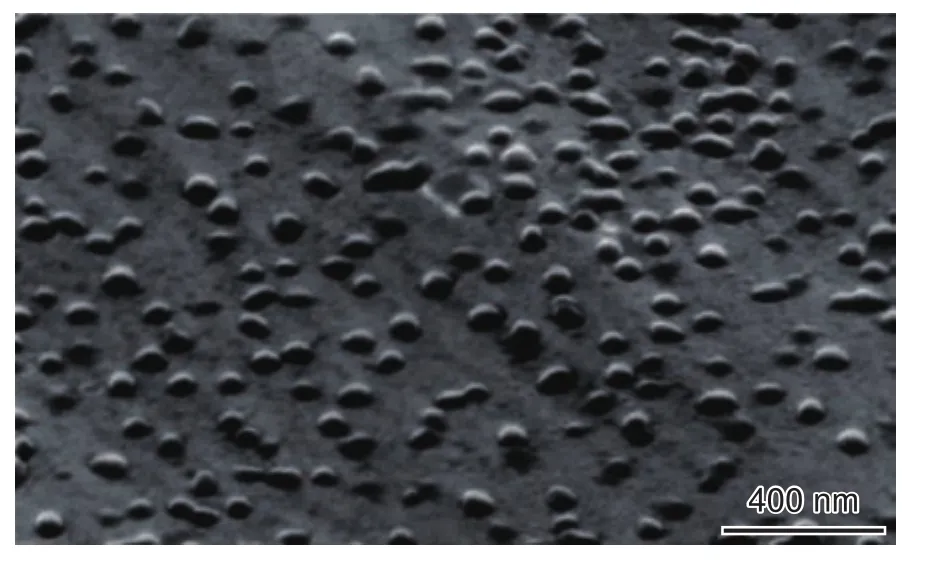

碳化硅纳米颗粒在尺寸上属于纳米级别,作为增强相添加到镁基体中,同样也会遇到团聚的问题。因此,解决纳米碳化硅在镁基体中的难分散的问题是制备高性能镁基复合材料的关键。Wang等[33]采用超声波分散法制备了SiC纳米颗粒增强的镁基复合材料。结果表明,碳化硅纳米颗粒可以通过超声振动高效均匀地分散到镁合金中,并有效细化了镁基体的晶粒组织,复合材料的力学性能得到显著提高。Nie等[34]采用相同分散工艺制备了尺寸为60 nm的SiC颗粒增强的镁基复合材料,发现随着SiC纳米颗粒体积分数的增加,复合材料的晶粒尺寸逐渐减小且Mg17Al12相也得到了细化。复合材料的极限抗拉强度、屈服强度和断裂伸长率提高较明显(见表3)。Wang等[35]采用超声波搅拌铸造工艺制备了SiC颗粒增强镁基复合材料,获得了相同的变化规律,随后,该课题组[36]采用超声振动辅助半固态搅拌铸造法制备了SiC纳米颗粒增强的AZ31镁基复合材料。SiC纳米颗粒的添加可以有效抑制剪切带的形成,有利于促进重结晶晶粒的生长和起到钉扎晶界的作用,进而细化晶粒组织,改善复合材料的力学性能(见表3)。Chen等[37]采用蒸发浓缩法成功制备了高含量(14%,体积分数)且均匀分布(图1所示)的纳米级SiC颗粒增强的镁基复合材料微观样品。利用纳米碳化硅在镁熔体中具有良好的自稳定性效应,使其均匀的分散在镁基体中。与此同时SiC纳米颗粒与镁基体形成了半晶格界面结合。均匀的分散性和强界面结合使得复合材料表现出超高的屈服强度(710 MPa)、弹性模量(86 GPa)、室温塑性(30%)和高温稳定性能(400 ℃ 屈服强度 123 MPa)。

图1 SiC 纳米颗粒分散在镁基体中 SEM 形貌[37]Fig.1 SEM image of SiC nanoparticles in Mg alloy matrix [37]

碳化硅纳米颗粒对镁基体组织具有较好的细化效果,能显著提高镁合金的力学性能。然而,要开发价格低廉、性能优异的镁基复合材料实现其工业化应用,还需探索新的制备工艺。

1.4 其他增强体增强镁基复合材料

除碳纳米管、石墨烯和SiC增强体外,TiC[38]、Al2O[39-40]、B4C[41]等纳米颗粒也是镁基复合材料常用的增强体。

与碳纳米管和石墨烯相比,TiC、Al2O3、BC4等纳米颗粒的力学性能相对较差。因此,添加这类纳米颗粒增强相主要是通过细化晶粒组织来强化镁合金基体,提高复合材料力学性能。李传鹏等[38]在Mg-8Al-1Sn(AT81)基体中加入纳米TiC颗粒后,晶粒尺寸显著变小,复合材料的室温性能(屈服强度为170 MPa,比基体提高了23.2%)和高温拉伸性能(100 ℃ 屈服强度 139 MPa,比基体提高了18.0%)提高幅度较大。复合材料力学性能的提高主要原因是纳米TiC颗粒起到了较好的细晶强化作用和与基体形成了良好的界面结合。

Nguyen等[39]采用熔体共沉积法和热挤压工艺制备了Al2O3/AZ31B纳米复合材料,发现纳米Al2O3颗粒均匀分布在基体中且与基体界面结合良好,随着纳米颗粒含量的增加,复合材料的显微硬度、压缩屈服强度和抗压强度逐渐增大。当Al2O3体积分数为5%时,复合材料的伸长率显著增加,其断裂功增长了4倍,表现出良好的综合力学性能[40]。Ghasali等[41]采用微波和放电等离子烧结工艺制备了Mg-B4C金属基复合材料。结果表明,复合材料的弯曲强度((191 ± 15)MPa)和显微硬度((92 ± 7)HV)提高显著,其原因是镁和 B4C 发生界面反应形成了新的强化相。

与上述单一增强相(只含1种增强体)相比,多相(含2种以上增强体)协同增强,因其能较好地改善增强体在镁基体中的分散性而引起了材料工作者的广泛重视。如Li等[42]采用催化化学气相沉积(catalytic chemical vapor deposition,CCVD)工艺在微米级Al2O3颗粒表面垂直生长分散均匀的CNTs,合成了CNTs-Al2O3新型纳米增强体,借助Al2O3大颗粒的运输作用,可将CNTs均匀分散到镁基体中,有效提高了镁基复合材料的力学性能,极限抗拉强度、断裂伸长率和硬度分别提高了约26.8%、20.9%和38.9%,显著高于Al2O3和CNTs单独增强的镁基复合材料,表现出优异的协同增强效应。Rashad等[43]采用超声分散技术将CNTs与石墨烯纳米片(GNPs)超声混合后合成了CNTs@GNPs新型多相增强体,通过具有一维尺度结构的CNTs有效分散和插入到GNPs片层之间,有效阻止了GNPs的团聚,使得CNTs@GNPs新型多相增强体具有更好的分散性,复合材料的强度和塑性得到显著的提升(屈服强度和伸长率分别提高19%和 137%),伸长率远高于CNTs和GNPs单独增强的镁基复合材料。

多相增强体在提升镁合金复合材料力学性能方面展现出了极大的优势,是未来研究的热点之一,尤其是多相体系的协同强化机理的研究是开发高性能镁基复合材料的关键。

1.5 镁基复合材料强韧化对比分析

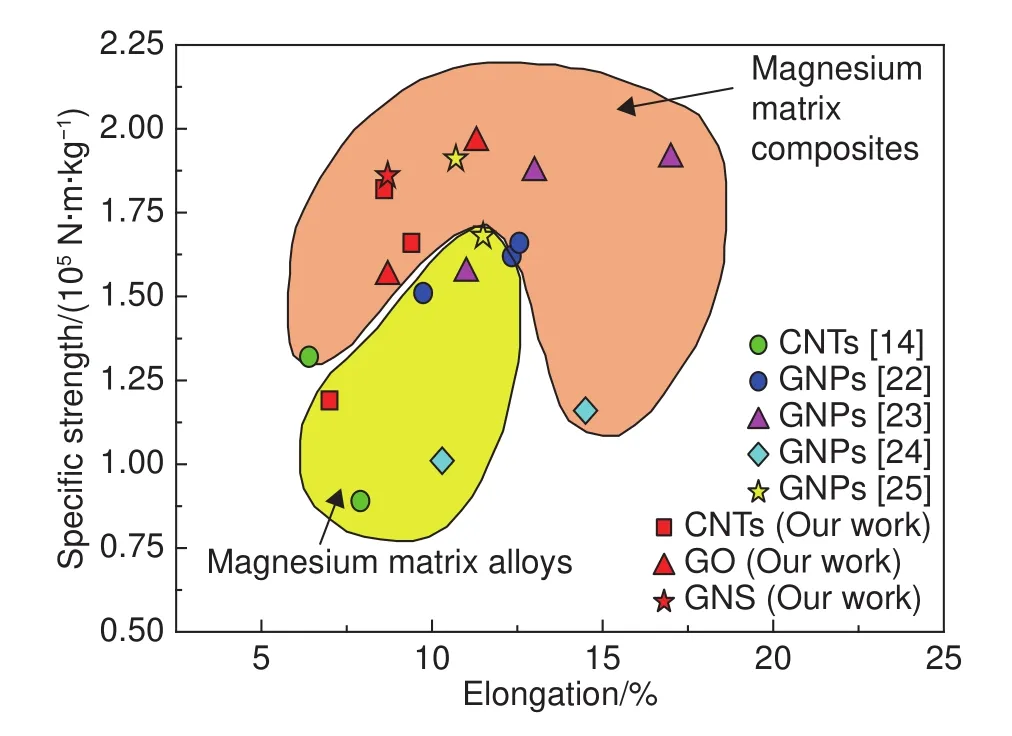

为更好地理解不同增强体对镁合金力学性能增强的差异性,本课题组对镁基复合材料的[14, 22-25,29, 49-50]伸长率-屈服强度图(图 2)和伸长率-比强度图(图3)进行了对比分析。

图2和3显示,随着增强体(碳纳米管、石墨烯)的添加,镁基复合材料的屈服强度、比强度和伸长率相对基体合金均有显著的提升,表明碳纳米管和石墨烯对镁合金的强度和塑形都有较好的增强效果。与碳纳米管相比,石墨烯在提升镁合金综合力学性能方面更具有优势,其原因可能是石墨烯具有更好的分散性和其独特的二维平面结构更有利于与镁基体形成强的界面结合。此外,图中还可发现采用氧化石墨烯为起始增强相可以获得综合力学性能最佳的镁基复合材料。氧化石墨烯因具有优异的分散特性,是目前改善石墨烯在镁基体中均匀分散的有效途径,这些特征为镁基复合材料设计和制备提供了一条很好的新思路和新方向。

图2 镁基复合材料伸长率-屈服强度对比Fig.2 Comparison of elongation -yield strength in magnesium matrix composites

图3 镁基复合材料伸长率-比强度对比Fig.3 Comparison of elongation-specific strength in magnesium matrix composites

2 镁基复合材料制备工艺瓶颈

尽管选择的增强体系不同,在其制备镁基复合材料过程中,存在的问题也大不相同,但对于纳米增强体增强的镁基复合材料而言,还存在着一些共性的瓶颈,主要体现在以下几方面:

(1)目前,用于增强镁基复合材料的增强体普遍具有纳米级尺度结构。因此,在制备镁基复合材料过程中,如何成功的均匀分散到镁基体中是主要的瓶颈之一[44]。随着增强体含量的增多,分散也越困难,进而导致其添加量受到限制,复合材料力学性能的提升有限。增强体在镁基体中的分散性差、团聚等现象是导致复合材料力学性能差的主要原因之一。如Shimizu等[45]采用球磨工艺将含量最高为5%的碳纳米管分散到镁基体中,进一步提高碳纳米管含量时,碳纳米管在基体中发生团聚现象,复合材料力学性能变差。

(2)增强体与镁基体的界面结合能力低,无法形成良好的界面结合强度是另一关键瓶颈。增强体与镁基体不能形成共格界面或化学键结合使得复合材料在受载过程中,应力难以有效的传递到这些具有优异力学性能的增强体上,导致镁基复合材料的力学性能提升幅度有限[46-47]。Kim等[48]通过工艺改进在CNTs与Cu基体之间引入氧离子,实现了CNTs与Cu基体之间化学键的结合,有效提高了CNTs与Cu基体的界面结合质量,使得复合材料力学性能显著提高,这一研究结果为镁基复合材料的界面设计[49-50]启发了新的方法和思维。

(3)由于增强体在与镁基体复合过程中,不可避免地会受到来自高温基体成分的侵蚀、腐蚀等物理化学作用,导致增强体的结构受损,复合材料力学性能提升幅度受限。如碳纳米管、石墨烯在镁铝合金体系中,极容易被腐蚀,导致其结构严重受损,进而影响其强化效果。因此,如何保持复合在基体中增强体的结构稳定性,是制备高性能镁基复合材料的又一关键瓶颈。

3 镁基复合材料设计新思路

针对目前镁基复合材料存在的增强体分散性差、添加量受限、界面结合弱和结构稳定性的瓶颈问题,材料科学工作者提出了一些新的设计思路以期获得性能更高的镁基复合材料,具体表现在以下四个方面:

(1)对增强体进行表面包覆改性处理

选择合适的过渡材料,采用合理的改性工艺,对增强体进行表面包覆改性,是解决增强体在镁基体中的分散性差和界面结合弱的有效途径。此外,改性过渡材料层的存在有效保护了分布在镁基体中增强体的结构完整性。正因如此,对增强体进行表面包覆改性处理,受到了越来越多的关注,如CNTs表面包覆 Si、SiO2、SiC、MgO、NiO 等[49-50],石墨烯表面包覆MgO、Cu、TiC等。这类工艺在提高界面结合质量、保护增强体的结构稳定性等方面具有非常好的效果,但增强体的添加体积分数受限,且含量增多时,也难分散。此外,工艺偏复杂,对工业化生产不利。因此,采用表面改性进行设计镁基复合材料需解决添加体积分数受限、工艺偏复杂等问题。

(2)开发与优化基体合金成分获得与增强体相匹配的合金体系

开发高性能镁基复合材料,基体合金的设计与选择至关重要。基体合金力学性能优异,更有利于实现增强体和基体合金的“强强联手”,开发出具有超高力学性能的镁基复合材料。如在镁基体中添加少量的 Sr、Ti、Ca、Zr等合金元素[51-53],可有效改善镁基体的晶粒组织,获得力学性能较好的基体材料。优化镁铝合金体系中铝的含量,获得与增强体(CNTs)相匹配的镁基体,最大程度提高镁基复合材料的力学性能[47]。针对碳纳米管、石墨烯易被铝腐蚀的特性,选择无铝镁合金体系为基体(Mg-Zn)获得力学性能更高的镁基复合材料[54-55]。

此外,开发新的合金体系,如在镁基体中添加稀土元素 Ce、Nb、Y、La等[56-58],获得优异力学性能的基体合金。目前,选择含稀土合金体系为基体开发高性能镁基复合材料,还未引起过多的关注和重视,相关文献报道也不多。

(3)开发全新的复合材料制备工艺

制备工艺的合理与先进对复合材料的力学性能起着决定性的作用。目前,镁基复合材料制备工艺主要有铸造工艺、粉末冶金工艺和塑性变形工艺三大类。结合这些工艺的特征和镁基复合材料现存的瓶颈问题,开发新的制备工艺是目前材料学者普遍关注的重点和研究热点,如采用蒸发浓缩法制备超高力学性能的碳化硅/镁基复合材料[37],预分散技术与铸造工艺、塑性变形工艺、粉末冶金工艺的组合与优化[59-60]。此外,开发镁基复合材料的3D打印技术和粉末注射成型技术并实现其工业化生产也是未来的研究热点[61-63]。

(4)开发新的增强相体系

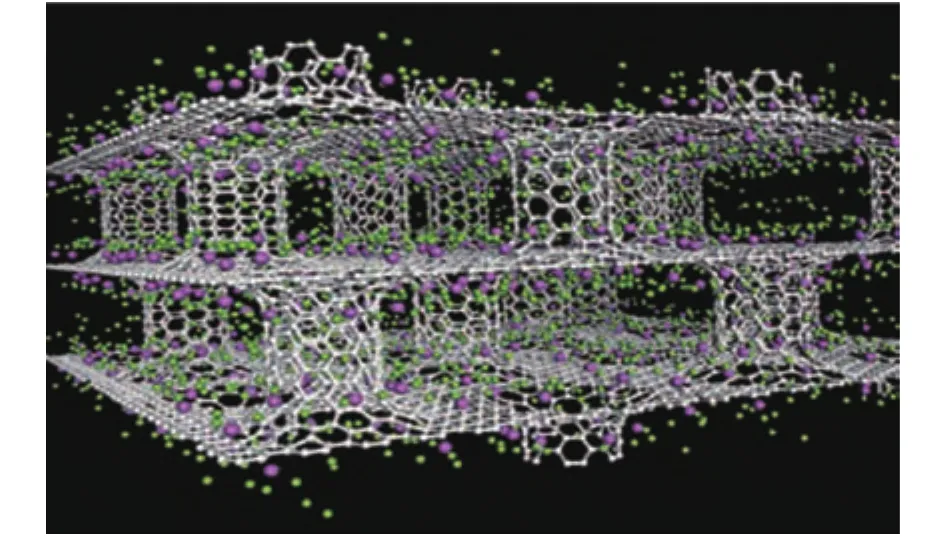

开发多相或三维尺度的新型增强体可有效克服单相增强体分散性差、添加量低等瓶颈问题而受到了越来越多的重视。如利用碳纳米管与石墨烯的自组装效应开发出了具有三维尺度结构的新型纳米碳材料增强体[43]以及开发具有三维柱状石墨烯/碳纳米管纳米结构增强体(图4所示)[64]、利用大尺寸的SiC硅颗粒为载体与CNTs混合合成了CNTs@SiC新型多相增强体[65]。实践证明,这类新型增强体在镁基复合材料力学性能提升方面具有显著的效果,展现出优异的特性,为镁基复合材料设计与制备提供了新的思路。

图4 三维柱状石墨烯/碳纳米管纳米结构增强体示意图[64]Fig.4 3D pillared VACNT/graphene[64]

4 镁基复合材料的发展趋势与研究方向

在增强体增强镁基复合材料的开发和实际应用过程中,最终目标是如何改善和提高镁合金的综合力学性能。未来镁基复合材料的发展趋势和研究方向依然是围绕目前复合材料设计和制备过程中存在的瓶颈问题来展开,具体可分为以下五方面:

(1)探索增强体改性工艺,获得极容易分散的增强体以同时解决分散难和界面结合弱的瓶颈问题。如本课题组利用氧化石墨烯具有优异的分散特性,与镁基体形成均匀分散的复合材料,通过界面反应在界面处形成纳米MgO提高界面结合强度,同时细化晶粒组织获得力学性能优异的镁基复合材料。

(2)基体合金成分优化。通过调控和优化合金成分,探索与增强体相匹配的镁合金基体可进一步改善镁基复合材料的力学性能。

(3)开发新型多相增强体。新型多相增强体集合了单相增强体的优异特性,同时具有更好的分散性,是未来解决增强体分散难的有效途径之一。

(4)开发新的制备工艺。在现有技术基础上整合与分散技术、铸造工艺、粉末冶金工艺、塑性变形工艺制备新能优异的镁基复合材料依然是未来的研究重点;同时,镁合金及其复合材料的3D打印技术也是未来关注的重点。

(5)运用第一性原理计算工具,探索镁基复合材料强化机理模型,研究复合材料的设计理论,是未来镁基复合材料的研究热点之一。