形状记忆聚合物复合材料可展开结构的研究进展

2018-08-07任天宁朱光明

任天宁, 朱光明, 聂 晶

(西北工业大学 理学院,西安 710129)

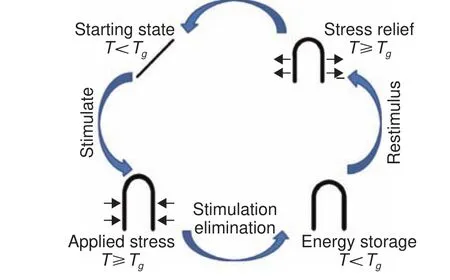

形状记忆聚合物(SMPs)材料是指对已赋形的高聚物在一定的条件下(如加热、光照或改变酸碱度等)实施变形,这种变形状态可以被保存下来;当对聚合物再进行加热、光照或改变酸碱度等刺激的时候,聚合物又可恢复到原来的赋形状态,并且在一定条件作用下能够产生高达100%的回复变形[1-7],聚合物的这种特性被称为形状记忆效应。图1为SMPs的一个完整的形状记忆循环过程。作为一种新型的智能材料,SMPs材料越来越受到人们的重视。特别是在航空航天领域中,它的某些性能有着其他材料无法代替的优点。例如,SMPs具有可恢复形变量大、感应温度低、加工成型容易等特点[8-9]。

虽然SMPs材料有着其独特的优势,但是也同样存在不足之处,例如力学性能较差,模量和强度较低,蠕变和松弛现象严重[8],这一系列的缺陷限制了其在实际应用中的使用。然而,对SMPs进行改性,并加入增强相后,SMPs材料的刚度和回复力会急剧提高,从而可在某些部件上代替形状记忆合金(SMA)和形状记忆陶瓷(SMC)[10-12]。因此,SMPs在空间可展开结构中具有很大的应用潜力,比如在卫星天线、太阳能电池板展开结构中的应用。为满足未来高无线电频率大天线任务的要求,NASA正资助开发膜壳反射段(MSRS)空间可展开反射技术[13],其展开结构应用了SMPs复合材料,满足了高精度,高稳定性的要求。美国用SMPs复合材料制备智能微型可控卫星(DINO Sat)铰链驱动翅片,从而控制卫星的方向[14]。美国RoadRunner卫星的太阳能电池板的展开也是利用SMPs复合材料铰链来实现的[15]。

图1 SMPs 的形状记忆循环过程Fig.1 Cyclic process of shape memory polymers

本文分析聚合物形状记忆的机理、力学性能、形状变化固定率和回复率等,综述 SMPs 复合材料在空间可展开结构中的应用。

1 SMPs 复合材料在可展开结构中的应用

SMPs复合材料具有可回复应变大、变形回复输出力较大、可靠性高、低密度、高刚度、高强度和低成本等优点[16]。对于航空航天用形状记忆展开结构来说,其展开结构多为电致SMPs复合材料,因此,聚合物的增强应当关注两个方面,其一为增强SMPs材料的力学性能,使其可以承载展开结构的载荷,并且保持展开状态;其二应当提高SMPs材料的导电性能,使其电致加热,能够达到复合材料的展开温度。

目前SMPs增强方式主要有:连续纤维增强复合材料、短纤维增强复合材料、颗粒增强复合材料[17]。一般来说,短纤维和颗粒增强聚合物复合材料不能单独用于结构材料[18]。因为短纤维和颗粒增强复合材料在强度和刚度上有所限制,无法达到作为结构件的要求,但是在电致加热方面具有一定的优势,例如在材料中加入碳纳米[19-20]、碳粒子[21-22]、镍锌铁氧体[23]等。连续纤维增强SMPs其强度和刚度具有明显的提高,可以达到作为结构件力学性能的要求。目前能作为展开结构达到相关力学性能的基体主要有热固性树脂有环氧树脂[24-25]、氰酸酯树脂[26]、苯乙烯[27-28]。

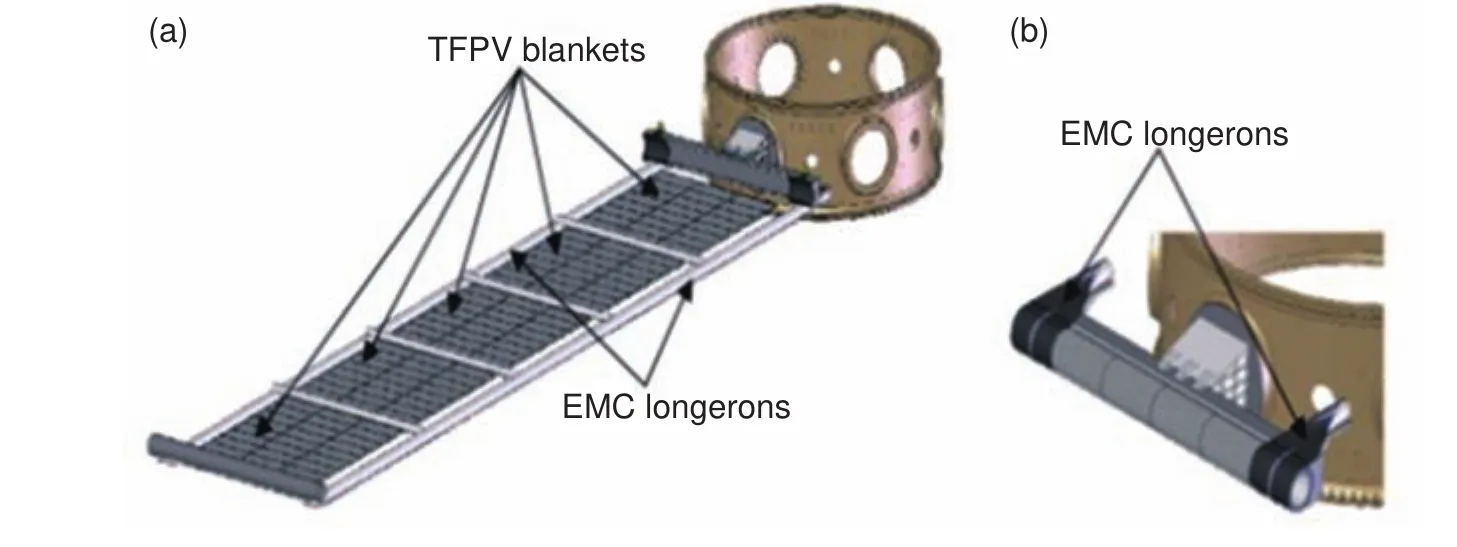

图2 太阳能电池阵示意图[32] (a)展开结构图(b)收缩结构图Fig.2 Schematic diagram of solar array[32] (a)unfolded structure diagram;(b)folded structure

图3 天线结构示意图[32] (a)展开天线板(b)收缩天线板Fig.3 Schematic diagram of antenna structure[32] (a)unfolded antenna plate(b)folded antenna board

1.1 环氧基 SMPs复合材料

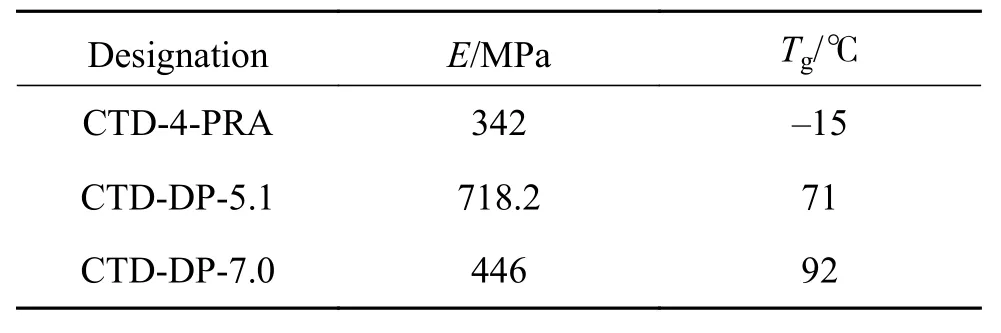

环氧树脂具有力学性能好,吸水率低,耐温性高,固化收缩率低和热膨胀系数低等优点[29],因而在目前的实际应用中,环氧基的SMPs复合材料展开结构应用较多。目前美国CTD(composite technology development)公司开发出的TEMBO®系列纤维增强的弹性记忆复合材料(SMC),已经投入实际的应用,所用到的环氧树脂种类如表1所示。

表1 CTD 系列热固性 epoxy-SMP 树脂[30]Table1 CTD series thermosetting epoxy-SMP resin

CTD公司利用TEMBO®系列形状记忆环氧树脂作为基体材料,与传统的纤维增强材料进行复合,设计出太阳能电池阵的展开结构[31],使得电池阵能够完全展开,通过该结构做到能量的存储与释放。与传统的硬质树脂复合材料相比,对纤维或树脂没有明显的损伤,相比于传统的金属材料而言,具有质轻的优势,从而减小了发射装置的总体质量。截至目前,TEMBO®形状记忆复合材料已经装配到各种各样的展开结构中。Keller等[32]利用TEMBO®设计了如图2、图3所示的空间展开结构作为柔性精度反射器。由于TEMBO®系列形状记忆材料可以获得较高的应变能而不会表现出明显的蠕变现象,并且可以控制能量的释放,在展开结构展开结束时避免受到高的冲击,同时可以使得反射表面展开的刚度和精确度得到增加。该展开材料的应用可以在原用金属材料的基础上节省至少60%的能量,其回复率可以达到100%。形状记忆材料的应用可以提供充足的应变能量存储能力,减少昂贵的发射锁装置和展开减震装置。

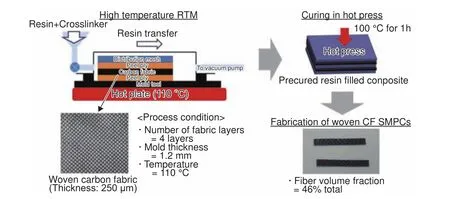

目前利用环氧树脂制备SMPs复合材料展开结构的一般方法为环氧树脂与增强体进行层状堆叠进行固化成型。Hong等[33]用Epofix®环氧树脂为基体与碳纤维进行复合制作出碳纤维增强SMPs复合材料(图4为碳纤维增强形状记忆聚合物复合材料的制作流程)。以聚醚胺D230作为固化剂,树脂和固化剂的重量比为7∶2。将树脂与固化剂在100 ℃下共混1 h,完全固化的环氧型SMPs的玻璃化转变温度大约为60 ℃。然后将厚度为0.3 mm的碳纤维织布堆叠四层,利用真空辅助树脂传递模塑工艺(VARTM),与SMPs进行复合,将模具在100 ℃下热压1 h。制备试样测试结果显示其恢复率和固定率分别为98%和90%,借助于仿真技术进行模拟,表明该结构材料可以满足展开结构的要求。

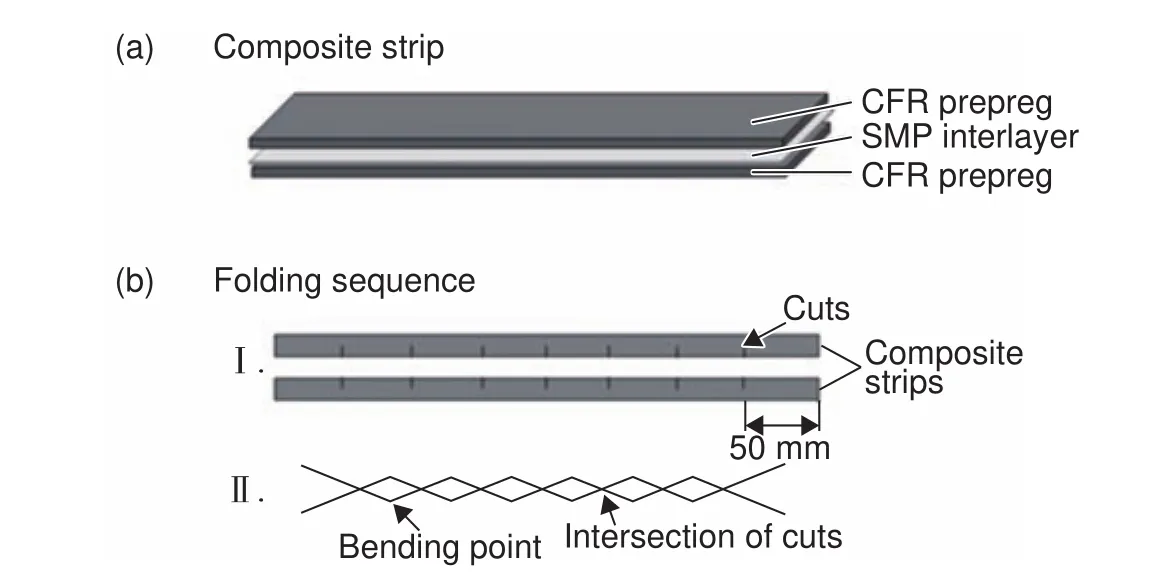

Fabrizio[34]利用碳纤维作为增强相,以3M Scotchkote 206 N环氧树脂粉末作为基体压制成“三明治”结构的形状记忆复合板,其展开强度达到101.8 N/mm2。Santo等[35]也制得“三明治”夹层结构的SMPs复合材料展开结构,该材料的外皮是为热固性碳纤维预浸料(HexPly® M49/42%/200T2X2/CHS-3K by Hexcel),其编织方式为双轴向径编织(0/90),它具有高的强度和刚度但没有任何形状记忆行为,通常在航空航天领域应用较为广泛,“三明治”展开结构的形状记忆性能取决于环氧树脂(3M Scotchkote 206 N)夹层,根据实验测定,该结构在30 s左右即可恢复原状并且具有足够的强度。Santo等[36]利用相同的方法制作了如图5所示结构的SMPs复合材料,根据测试完全展开需要200 s的时间,该结构完全伸展开后其长度为折叠长度的6倍,并且在展开的过程中没有明显的损坏,弯曲区可以保持原来的平整度。

图4 碳纤维增强 SMPs 复合材料的制作流程[33]Fig.4 Schematic diagram of fabrication of Cf/SMPs composites[33]

图5 复合材料设计结构方案(a)和组合顺序和复合材料的折叠方案(b)[36]Fig.5 Scheme of composite strip(a) and scheme of sequence of combination and folding of composite strips(b)[36]

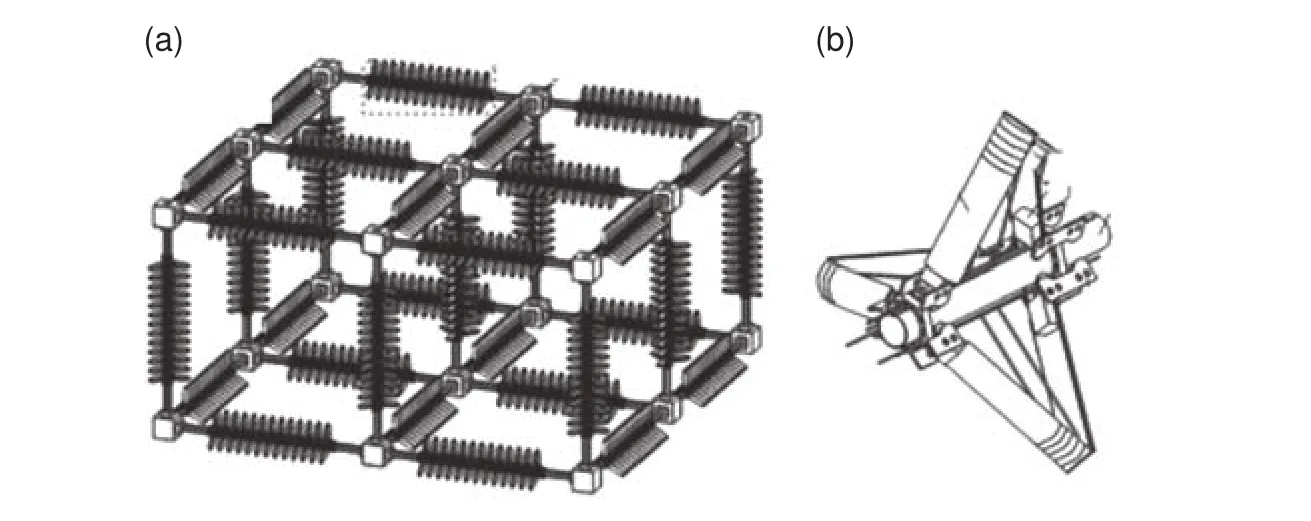

Li等[24]利用碳纤维环氧树脂基SMPs设计了如图6所示的展开结构,四层碳纤维的取向为0°/90°/0°/90°。其每个三纵梁单元如图 6(b)图所示,在展开过程中每个单元的恢复力大约为8.5 N,简化的立方体可展开支撑结构可以自行展开,平均每个方向的展开时间为465 s。

Zhang等[37]首先利用(3-氨基丙基)三乙氧基硅烷(KH-550)处理氧化石墨烯,制备功能化石墨烯(functionalized graphene,FG)。然后用制得的FG增强聚氨酯/环氧树脂(PU/EP),由于化学键的形成,FG很好地分散在PU/EP基体中,并且机械性能也相应提高,热降解温度相较于单纯的PU/EP基体提高了50 ℃,在加入2%(质量分数,下同)FG后,PU/FG/EP形状记忆复合材料的电导率为82.713 ×106S/m,其固定率为96%,形状恢复率为94%。

Zhang等[38]利用碳纤维织物增强环氧基SMPs,所用的碳纤维为T300-3K,其结构如图7所示。SMPs复合材料采用模压成型,制备工艺为:首先,将碳纤维织物铺在模具中;然后,为了防止气泡和皱纹的出现,将环氧树脂缓慢地倒入模具中;最后,将模具放在干燥箱中固化。纤维增强环氧基SMPs复合材料的玻璃化转变温度大约为100 ℃,在25 ℃时其储能模量为14.5 GPa,随着温度的升高,其储能模量因为相变随之下降。该结构使用的加热装置为电加热膜其电阻为86 Ω,当加入38 V电压时其恢复力矩为 0.29 N·m。

图6 立方体可展开支撑结构(a)和三纵梁展开层合板(b)[24]Fig.6 cubic deployable support structure (a) and three-longeron deployable laminates(b)[24]

图7 用于展开桁架装配的层合板[38]Fig.7 Laminates used to assemble deployable truss[38]

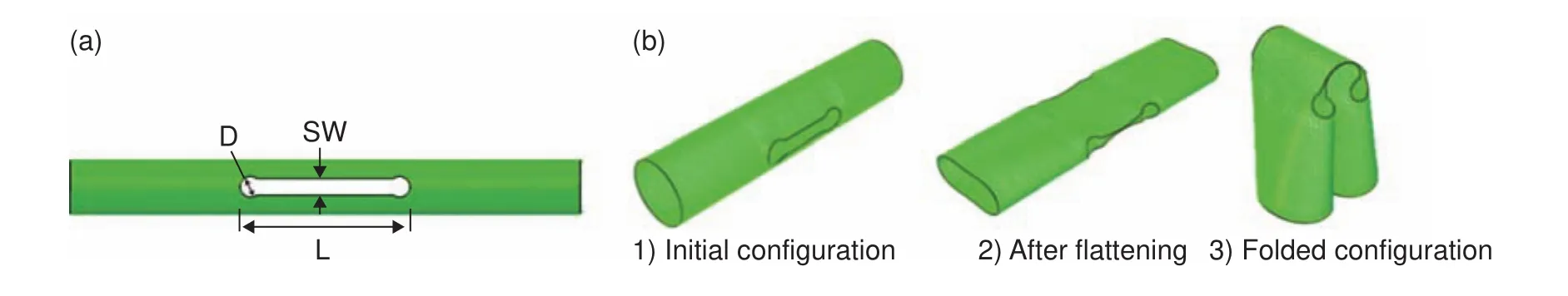

Fang等[13]设计了如图8所示的铰链结构。用两层平纹碳纤维织布(T300-1k)填充环氧树脂预浸料(Hexply 913),其设计的初始结构完全连续,从而满足刚度和稳定性的要求。折叠90°展开时间为0.3 s。

1.2 氰酸酯树脂基 SMPs复合材料

氰酸酯树脂(CE)具有良好的力学性能、良好的尺寸稳定性、高的耐热性能以及成型工艺性[39]。但是CE在固化后,结晶度高,交联密度大、分子链刚性大等,导致其脆性相对比较大,韧性往往不能达到作为结构材料的使用要求,从而制约了CE在航空展开结构中的应用。另外,由于展开结构在航空应用中,主要以电致加热为主,因此CE较高的玻璃化转变温度也是制约其应用的一个方面;然而,由于其具有优良的力学性能,所以对CE进行改性后应用于展开结构中也是具有很好的前景。CE改性的方法主要包括:与热固性树脂共混[40]、与热塑性树脂共混[41-42]、与橡胶弹性体共混[43]、纳米无机材料改性[44]等方法。

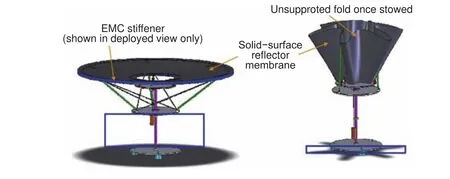

图8 SMPS复合材料可展开结构复合铰链 (a)弹性交联结构;(b)弹性铰链展开顺序Fig.8 Shape memory polymer composite material deployable structure composite hinge (a)tape-spring hinge structure;(b)folding sequence of tape-spring hinge

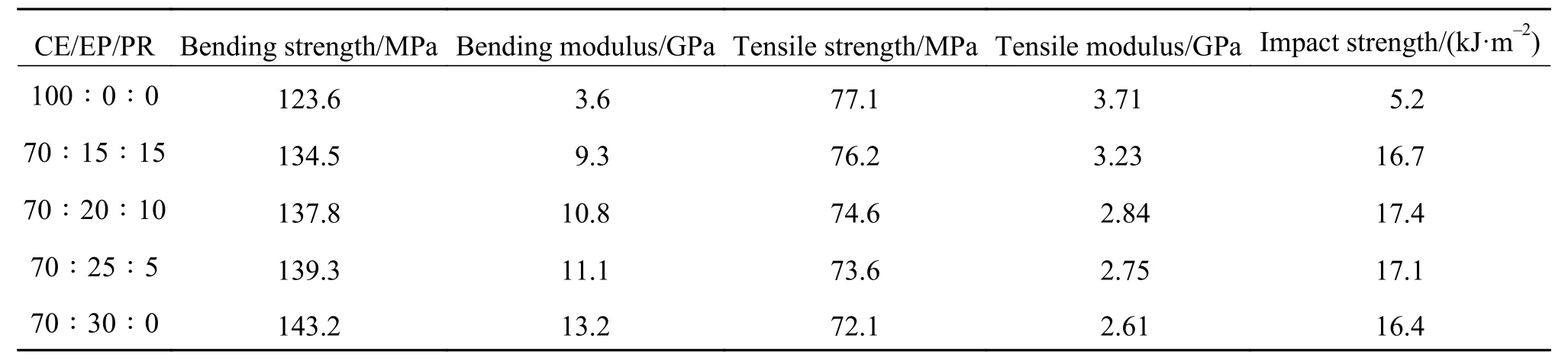

Zeng等[45]在酚醛基环氧树脂/双酚A型氰酸酯树脂体系中分别加入羧基丁腈橡胶(CRBN)和端羟基丁腈橡胶(HTBN),其中CE/EP混合比例为70/30。发现当CRBN和HTBN分别加入的含量为8%时,两者强度均达到最高,CE/EP/HTBN体系的耐冲击强度可以达到11.6 kJ/m2,而CE/EP/CRBN体系的耐冲击强度则略低。从结果来看,在CE/EP基体中加入CRBN和HTBN后对其韧性有了明显的改善,同时保持其高稳定性、模量和介电性能。Lu等[26]用酚醛树脂和环氧树脂改性氰酸酯,在保持氰酸酯优良的介电性能和力学性能的同时获得所期望的韧性,其 CE/EP/PR 的比例分别为 100∶0:0、70∶15∶15、70∶20∶10、70∶25∶5、70∶30∶0,氰酸酯树脂可以与EP和PR反应,在固化的CE中减少三嗪结构的含量,当CE/EP/PE的比例为70∶15∶15时其弯曲强度和抗冲击强度分别达到了134.5 MPa和16.7 kJ/m2,但是使CE的介电性能略有损失(见表2)。结果表明添加了EP和PR可以使氰酸酯树脂的韧性增加。

表2 CE/EP/PR 树脂的力学性能Table2 Mechanical properties of CE/EP/PR

在降低CE玻璃化转变温度方面,目前的文献报道比较少,主要的方式是以玻璃化转变温度较低的树脂与C进行共混。王坤等[46]选择聚丁二烯环氧树脂(PBEP),以不同质量配比与双酚A型氰酸酯(BACE)进行混合共聚,经适度交联固化后制备出嵌段聚合物,并对该聚合物的结构与交联程度、力学性能、动态力学性能和形状记忆性能进行了研究。结果表明,经适度交联固化的聚合物体系具有良好的形状记忆特性,随着聚丁二烯环氧树脂用量的增加,弯曲强度和储存模量降低,玻璃化转变温度(Tg)降低;形变恢复率均为100%,形变恢复速率随聚丁二烯环氧树脂用量的增加而增大。进一步在PBEP/BACE体系中填充炭黑(CB)发现,CB赋予了形状记忆材料优良的导电性能。同时,PBEP/BACE/CB系由于CB的加入,其储能模量略有增加,当CB的含量为3%时,储能模量在40 ℃时为1796 MPa。Niu 等[47]利用液体端羧基丁腈(CTBN)和双酚A型氰酸酯(BACE)在一定条件下共聚,按120 ℃/2 h + 140 ℃/2 h + 160 ℃/2 h + 180 ℃/1 h 工艺进行固化从而制备出玻璃化转变温度(Tg)较低的形状记忆体系。其实验结果表明适当含量的CTBN可以使CE具有优良的形状记忆效应,其最低的Tg可以达到138 ℃,最大形变恢复率为100%。

1.3 聚苯乙烯基 SMPs复合材料

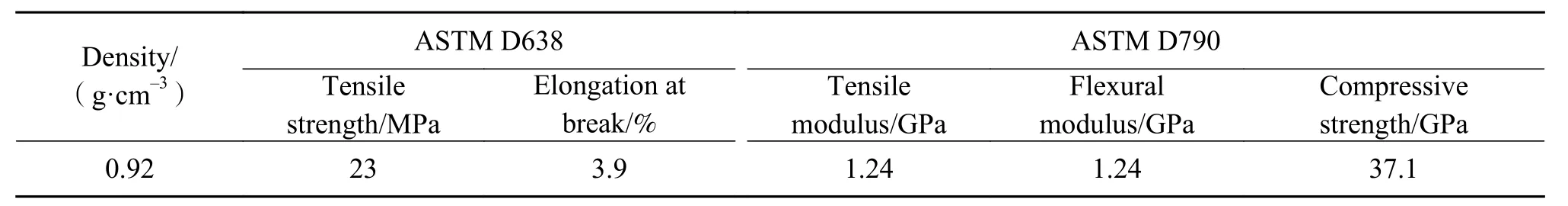

聚苯乙烯是人们研究较早的合成高分子材料之一,是由苯乙烯单体经聚合反应得到的高分子材料。苯乙烯材料的强度高、刚性大,玻璃化转变温度相对较低,因而是作为结构材料的选择之一。然而,聚苯乙烯具有较高的脆性,其断裂伸长率不到2%,因此改善聚苯乙烯的脆性也是一个重要的课题。表3为美国CRG公司生产的Veriflex®系列苯乙烯SMPS的性能,其Tg为62 ℃。

表3 CRG 公司苯乙烯 SMPs 的性能Table3 Properties of styrene SMPs from CRG Company

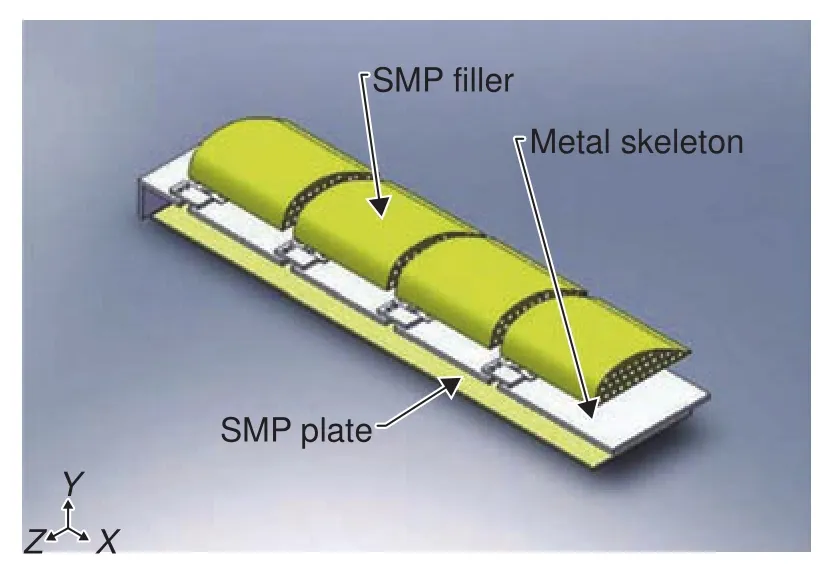

Leng等[48]用聚苯乙烯作为基体,将其与固化剂以28∶1的比例进行混合,然后注入模具内,再将其置于高温炉中在75 ℃下固化24 h制备SMPs。由于所制备的形状记忆材料不具备适用力学性能,因此只能作为驱动装置。在该设计中选用金属骨架作为主要的承力结构,并且提供主要形状恢复力的变形结构。将电阻加热膜贴附在表面,作为加热源,其结构如图9所示。在外加直流电压20 V,总电流3 A的条件下,形状记忆材料恢复其初始状态需要75 s,恢复率可达到100%。

图9 可展开变形结构图解Fig.9 Illustrations of designed deployable morphing structure

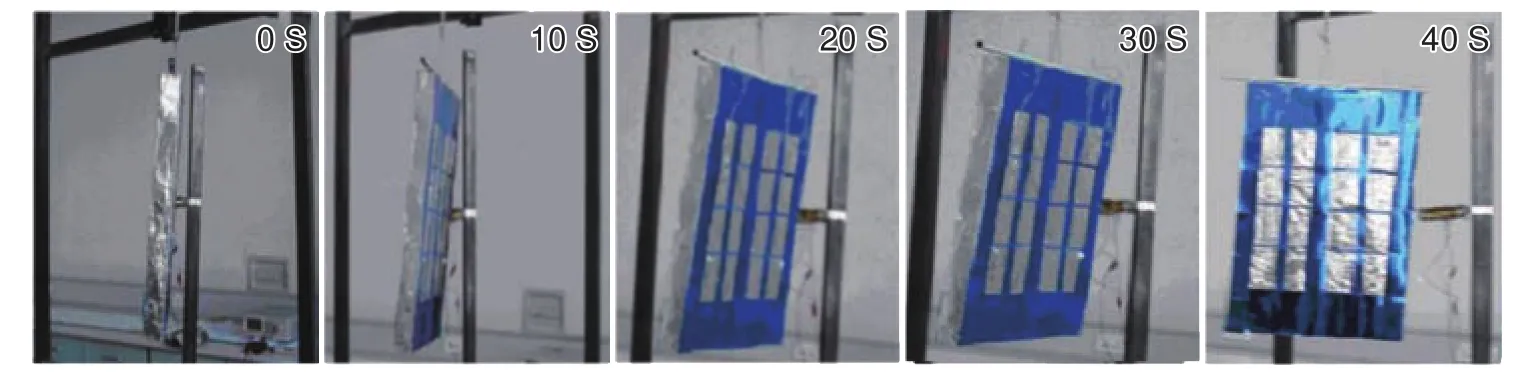

Liu等[25]和Wang等[49]利用碳纤维织物增强热固性苯乙烯基SMPs,制作过程应用了纤维增强复合材料的标准制造技术,即预浸织物的固化。该碳纤维复合材料利用三层平坦的碳纤维织物进行固化成型,复合材料的Tg为64 ℃,利用与表面结合的加热器通电加热进行测试来评估展开结构的性能。设计的SMPs复合材料铰链结构如图10所示,由两片SMPs复合材料组成,其长度均为100 mm,弯曲半径为125 mm,厚度为3 mm,每片的重量为14.5 g。图11中所示的为太阳能电池阵列通过SMPs复合材料铰链结构的展开过程。根据实验结构显示,材料的储能模量为2750 MPa,其形状固定率和恢复率接近于100%。

图10 一种 SMPs复合材料铰链结构Fig.10 A prototype of SMPC hinge

图11 太阳能的一个电池阵通过SMPs复合材料铰链的展开过程Fig.11 Process of deployment in a sequence of solar arrays actuated by SMPC hinge

Lu等[50]利用聚苯乙烯树脂作为形状记忆材料基体,按比例28∶1加入交联剂。首先将4 μm的炭黑颗粒用超声设备悬浮在乙醇溶剂中,然后真空过滤,最后加热除去其他残留溶剂。将短切碳纤维置于去离子水中,机械搅拌并且置于120 ℃的烘箱中干燥去除纤维表面的水分或树脂涂层。然后,交联剂与树脂混合并机械搅拌。再将纤维填料混入,脱气 30 min,最后 75 ℃ 恒温固化 24 h。结果表明,虽然填料的加入对材料的记忆性能有所影响,但是其导电性能和材料的力学性能均得到了很大的改善,可以满足展开结构的要求。

Lan等[51]利用纳米碳粉(30 nm)填充入苯乙烯基SMPs中制备了热固性苯乙烯SMPs纳米复合材料。实验结果表明,在填充入大约3.8%(体积分数,下同)的填料后,SMPs表现出良好的导电性能。由于具有相对较高的导电率,样品中填充入10%纳米碳粉,当被30 V的电压加热时表现出好的电致形状恢复性能,在测试过程中表现出良好的力学性能,能够达到结构材料的要求。

2 结束语

SMPs作为一种智能材料,在用于展开结构时具有展开过程平缓,振动小,强度高,导电性能优良等优点,非常适合在航空航天领域中进行应用,但是在实际应用中还存在一些问题:(1)电致效率的问题。在复合材料展开过程中,需要了解电压与加热温度、展开程度以及展开力之间的关系,从而更好地对结构的展开进行控制;(2)太空环境无法进行模拟。在实际的太空环境中聚合物在各种射线环境下会发生变化,从而引起材料性能的改变。