TiC含量对激光熔覆制备TiC/Ti基复合涂层组织与性能的影响

2018-06-09杨胶溪王艳芳贾无名王喜兵

杨胶溪, 余 兴, 王艳芳, 贾无名, 陈 虹, 王喜兵

钛合金具有密度小、比强度高、耐蚀性优异以及良好的抗氧化性和高温性能等优点,是先进飞机、高推比发动机、舰船雷达轴等重要的结构材料,但钛合金存在硬度低、耐磨性差等缺点,在一定程度上限制了其应用范围[1-3]。为了提高钛合金的表面性能,目前研究最多的方法是激光氮化与激光熔覆,但激光氮化钛合金所制备得到的氮化层存在厚度较薄、厚度不均匀、开裂敏感性高、氮化过程难于保护、复现性很差等问题,至今仍无理想的方法解决[4]。

激光熔覆是以高能量密度的激光为热源在基材表面熔覆合金粉末材料,使之与基体实现冶金结合。激光熔覆技术具有稀释率可控、热变形和热影响区小等优点。熔覆层质量与材料性质和激光工艺参数关系很大,只要选取合适的熔覆材料体系及熔覆工艺就可获得无裂纹萌生、厚度可控、性能优良的涂层[5]。以TiC+Ti混合粉末作为钛合金表面的熔覆材料体系具有很多优点:Ti的密度(4.93 g/cm3)与TiC的密度(4.51 g/cm3)相差很小,使粉末易于混合均匀;作为复合材料常用的增强相,TiC在Ti液相中具有较高的溶解度。因此许多学者在钛合金表面制备TiC/Ti基复合材料,并对其组织与性能进行研究[6-7]。张可敏等[8]通过预置质量比TiC∶Ti=1∶3的混合粉末,在TC4合金表面获得了TiC/Ti基复合涂层,其显微硬度值最高可达1400HV,为基材的4.5倍;但目前鲜见TiC含量对TiC/Ti基复合涂层承载性能、组织与耐蚀性能影响的报道。本研究设计几种不同质量分数的Ni包TiC+TC4合金粉末,选择合适的激光熔覆工艺参数在TC4合金表面制备熔覆层,研究TiC含量对熔覆层微观组织、耐蚀性能及承载性能的影响,并对其机理进行分析。

1 实验材料与方法

所用基材为表面经喷砂处理的TC4钛合金,主要成分(质量分数%)为:≤ 0.30 Fe,≤ 0.10C,≤ 0.05 N,≤ 0.015 H,≤ 0.20 O,5.5~6.8 Al,3.5~4.5 V,余量Ti。金相试样和腐蚀试样尺寸规格为15 mm ×10 mm × 8 mm,滚压承载实验试样尺寸为45 mm ×8 mm的圆盘,其上表面加工有一环形凹槽,深度为1 mm,如图1所示,激光熔覆前用酒精擦拭去除油污。

熔覆层材料为不同质量分数的Ni包TiC+TC4混合粉末,其中Ni包TiC粉末中Ni含量为6%。在激光熔覆前将该系列粉末进行充分混合与干燥,鉴于激光熔覆工艺参数对所制备涂层性能的影响,本实验制备的所有样品均采用相同的工艺参数:激光功率为1200 W,扫描速率为350 mm/min,送粉速率为11 g/min,搭接率为40%。粉末配比如表1所示。实验所用设备为DISTA3000型半导体激光器,焦距为315 mm,离焦量40 mm,光斑尺寸为2 mm,使用MetcoTwin 10C型双筒送器进行同步送粉,以氩气作为保护气体。

表1 激光熔覆样品的实验编号及粉末配比Table 1 Experiment numbers and powder ratio of laser cladding specimen

对所制备激光熔覆样品经线切割得到尺寸为15 mm × 10 mm × 8 mm 的金相试样,打磨、抛光后,用HF:HNO3:H2O=1:5:44(体积比)的混和溶液进行腐蚀,腐蚀时间60 s,用酒精在超声波中进行清洗。用Quanta 200型和LEO1450型扫描电镜观察形貌,用其附件X射线能谱仪(EDS)进行成分分析。使用D8 ADVANCE型X射线衍射仪对熔覆层进行相关物相分析。用CHI 660D型电化学工作站测定熔覆层的腐蚀性能,将样品切割成块状,用导电胶与铜导线连接后使用环氧树脂进行封装,然后用酒精超声波清洗,工作面积为100 mm2,采用三电极体系,熔覆样品为工作电极,参比电极为饱和甘汞电极(SCE),辅助电极为铂丝电极,动电位极化扫描速率为20 mV/min,扫描范围–1.0~1 V,电解液为中性3.5%NaCl溶液。用MMG-10型高温高速摩擦磨损试验机对试样进行滚压承载实验,滚珠材料为GCr15,滚珠半径2.4 mm,单个滚珠与试样接触压力为8.5 GPa,滚压120次后用WYKO NT1100型白光干涉仪测量试样的压痕深度以表征样品的承载性能。

2 结果与分析

2.1 熔覆层组织与结构

图2为Ti-5试样熔覆层的整体形貌。由图2可以看出,熔覆层厚度约为750 μm,与TC4合金基体界面存在少量气孔,无裂纹产生,冶金结合状态良好。这是由于 TC4 的热膨胀系数(8.20 × 10–6K–1)与 TiC的热膨胀系数(7.74 × 10–6K–1)相差不大,在快速冷却过程中没有产生大的热应力,避免了裂纹萌生[9-10]。

图3为Ti-3,Ti-5和Ti-6试样熔覆层低倍的扫描电镜形貌。由图3可见,熔覆层由白亮的枝晶、灰色圆形颗粒和大小各异、形状不规则的黑色颗粒组成。这是因为Ti的熔点(1668 ℃)远低于TiC的熔点(3250 ℃),激光加热作用下,随温度升高,会有部分固相TiC颗粒向液态熔池中熔解,在冷却过程中,随温度下降,TiC则以枝晶形式析出,而Ti元素分布于枝晶间[11-13]。另外,粉末材料中TiC含量的增加提高了熔覆层的平均熔化温度,在激光熔覆工艺一定时,涂层中必然有更多的TiC颗粒未能完全熔解,使得熔覆层中颗粒数量随粉末材料中TiC含量的增加而增多[14-15]。

图4 是Ti-5试样中典型颗粒的二次电子及背散射照片。由图4可以看出,涂覆层中存在两种颗粒,显然两种颗粒由不同的相组成,形状较为规则的A处为未熔解或部分熔解的TC4合金颗粒,而形状不规则的B处则为激光熔覆过程中未完全熔解的TiC颗粒。

图5 为Ti-5试样熔覆层X射线衍射图谱。由图5可知,熔覆层的主要物相为TiC和少量TiC0.95,NiTi2和α'-Ti组成。其中NiTi2相是由于Ni包TiC颗粒中的Ni与Ti元素形成的金属间化合物生成的,熔覆层中α'-Ti相是由于激光熔覆过程中快速加热和冷却使得粉末中的钛发生马氏体相变,从而形成针状马氏体组织而形成的。

2.2 熔覆层显微硬度分析

采用HV-1000型显微硬度计测试样品熔覆层的显微硬度,载荷9.8 N,加载时间10 s。图6是所得各样品的显微硬度曲线,从图6可以看出,Ti-1样品在距表面800 μm以内硬度较为均匀,但其平均硬度较低,约为580HV,较基体TC4合金硬度稍有提高。其余3个样品硬度曲线整体波动较大,硬度平均值随熔覆层中TiC含量的增加而增加,这与熔覆层中TiC枝晶和TiC硬质相颗粒的分布情况有关。熔覆层中TiC硬质颗粒的硬度在1000~1500HV波动,热影响区的硬度约为437HV,基体的硬度为343HV左右。

2.3 熔覆层耐蚀性能分析

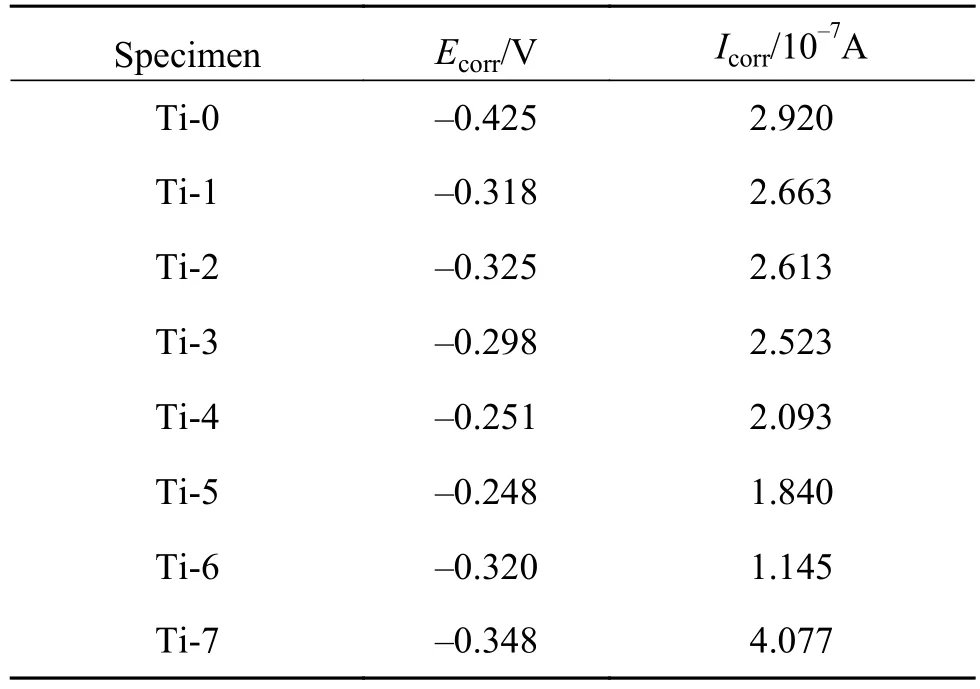

图7 所示为熔覆试样的Tafel极化曲线,对该极化曲线进行拟合得到各样品的腐蚀电位及腐蚀电流值,结果如表2所示。与表2中未经激光处理样品 Ti-0 的腐蚀电流(I0= 2.920 × 10–7A)比较发现,Ti-1,Ti-2,Ti-3,Ti-4,Ti-5 和 Ti-6 样品腐蚀电位较高,腐蚀电流较小,耐蚀性能较好,随着TiC含量的增加(从10%增加到60%),耐蚀性能逐步提高。这是因为激光熔覆得到的TiC+Ti涂层与基体呈良好的冶金结合、无裂纹产生,且熔覆层中TiC陶瓷相具有良好的抗化学侵蚀能力,TiC含量的增加减少了单位面积中Ti的比例,提高了熔覆层的耐蚀性能。而Ti-7样品的腐蚀电流低于原始样品,耐蚀性能变差,这是因为TiC含量为70%的熔覆层存在较多气孔,随着腐蚀的进行,Cl–通过气孔到达熔覆层与基体界面,加速了腐蚀过程。

2.4 熔覆层承载性能分析

滚压承载实验后各试样形貌如图8所示。由图8可见,TiC含量不高于50%试样的压痕处发生不同程度的塑性形变,压痕表面光滑,无碎屑产生。Ti-6熔覆层表面被压裂,产生少量碎屑,Ti-7试样熔覆层表面被完全压溃,这是因为熔覆层中硬质相TiC含量增加,韧性相Ti含量减少,使得熔覆层塑性降低,脆性增加。

表2 激光熔覆样品塔菲尔拟合数据Table 2 Tafel fitting data of laser cladding specimens

使用三维形貌仪随机选取均匀分布的6个点进行压痕深度测量,结果如图9所示。Ti-6,Ti-7试样由于熔覆层表面被压溃,接受不到反射光,无法进行测量。由图9可知,在单珠接触压力为8.5 GPa条件下,各熔覆试样压痕深度均小于未经激光熔覆的样品,熔覆层可有效提高基体的承载性能,在TiC含量为10%~50%范围内,熔覆层的压痕深度随TiC含量的增加而减小,Ni包TiC含量为50%的熔覆样品压痕深度平均值最小,约为20.45 μm,承载性能最优,这是因为熔覆层表面平均硬度随熔覆粉末中Ni包TiC含量的增加而增大,同时含量不高于50%的熔覆层皆具有较好的韧性。

图10为激光熔覆试样的压痕形貌。观察Ti-6试样压痕宏观形貌(图10(a))发现,压痕处产生与滚压方向垂直或平行的网状裂纹。图10(b),(c)所示为Ti-7熔覆样品压痕的宏观形貌及高倍微观形貌,观察发现,该熔覆层表面被压溃,组织蓬松,发生层离现象,这是因为高的单珠接触压力下,重复的滚压使接触区产生很大的局部应力,一旦应力大于材料的屈服极限便产生裂纹,随着载荷持续向内部扩展,由于熔覆层中硬质相含量随熔覆粉末中TiC含量的增大而增加,熔覆层脆性增加,在高载荷作用下裂纹更易萌生并扩展,交错的裂纹导致片状熔覆层脱落,产生层离现象。

3 结论

(1)激光熔覆Ni包TiC+Ti混合粉末可在TC4合金表面制备无裂纹、与基体呈良好冶金结合的TiC+Ti熔覆层,熔覆层主要物相为TiC以及少量TiC0.95,NiTi2和α'-Ti。由于熔覆层中存在未完全熔解的TiC颗粒和Ti颗粒,涂层整体硬度波动较大,其中硬质相硬度为1000~1500 HV,热影响区硬度约为437 HV,基体硬度约为343 HV。

(2)Ni包TiC+Ti混合粉末中Ni包TiC含量不高于60%的熔覆层腐蚀电流均比纯TC4粉末熔覆样品小,其中Ni包TiC含量为60%的熔覆层耐蚀性能最优。TiC+Ti熔覆层冶金质量较高,且熔覆层中TiC相具有良好的抗化学侵蚀能力。Ni包TiC含量为70%的熔覆层由于存在较多气孔,耐蚀性能低于纯TC4粉末熔覆样品。

(3)Ni包TiC含量不高于50%时,激光熔覆样品压痕深度均小于纯TC4粉末熔覆样品,TiC+Ti熔覆层可有效提高基体的承载性能,其中Ni包TiC含量为50%的熔覆样品承载性能最优。Ni包TiC含量为60%和70%时的熔覆层硬质相含量过多,脆性过大,在高接触应力下持续的滚压使得裂纹萌生并扩展,发生层离现象,承载性能变差。

[1] 张凤英, 谭华, 陈静, 等. 激光立体成形Ti-Al-V系的合金力学性能[J]. 中国激光, 2016, 39(6): 82-88.

(ZHANG F Y, TAN H, CHEN J, et al. Mechanical properties of laser solid formed Ti-Al-V ternary system titanium alloys[J]. Chinese Journal of Lasers, 2016, 39(6): 82-88.)

[2]LIN Y C, LINY C, CHENY C. Evolution of the microstructure and tribological performance of Ti-6Al-4V cladding with TiN powder[J]. Materials and Design, 2012,36: 584-589.

[3] 陈曦, 姚刚, 黄锐, 等. TC4钛合金加入铝夹层的激光焊接[J]. 中国激光, 2013, 40(6): 183-188.

(CHEN X, YAO G, HUANG R, et al. Laser welding of TC4 titanium with aluminum insert[J]. Chinese Journal of Lasers, 2013, 40(6): 183-188.)

[4]SELAMAT M S, BAKER T N, WATSON L M. Study of the surface layer formed by the laser processing of Ti-6AI-4V alloy in a dilute nitrogen environment[J]. Materials Processing Technology, 2001, 113(1/2/3): 509-515.

[5] 牛伟, 孙荣禄. 钛合金激光熔覆的研究现状与发展趋势[J]. 材料导报, 2016, 20(7): 58-60+68.

(NIU W, SUN R L. Research progress and development on laser cladding on titanium alloys surface[J]. Materials Review, 2016, 20(7): 58-60+68.)

[6] 牛伟, 孙荣禄, 雷怡文, 等. 激光熔覆Ti6Al4V合金表面激光熔覆钛基复合涂层的显微组织研究[J]. 金属热处理, 2008(7): 50-52.

(NIU W, SUN R L, LEI Y W, et al. Microstructure of laser clad Ti-based composite coating on Ti6Al4V alloy[J]. Heat Treatment of Metals, 2008(7): 50-52.)

[7]YANG Y L, ZHANG D, YAN W,et al. Microstructure and wear properties of TiCN/Ti coatings on titanium alloy by laser cladding[J]. Optics and Lasers in Engineering, 2010, 48(1): 119-124.

[8]ZHANG K M, ZOU J X, LI J, et al. Surface modification of TC4 Ti alloy by laser cladding with TiC+Ti powders[J].Transactions of Nonferrous Metals Society of China,2010, 20(11): 2192-2197.

[9] 武万良, 李学伟, 刘万辉, 等. TiC增强钛基复合材料激光熔覆层显微组织及形成机理[J]. 稀有金属材料与工程, 2006, 35(9): 1363-1366.

(WU W L, LI X W, LIU W H, et al. Microstructure and formation mechanism of TiC reinforced titanium matrix composite layer by laser cladding[J]. Rare Metal Materials and Engineering, 2006, 35(9): 1363-1366.)

[10]LI G A,ZHEN L,LIN C, et al. Deformation localization and recrystallization in TC4 alloy under impact condition[J]. Materials Science and Engineering:A, 2005,395(1/2): 98-101.

[11]武万良, 黄文荣, 杨德庄, 等. Ti-6Al-4V 合金基体上激光熔覆Ti+TiC粉末的显微组织[J]. 激光技术, 2003, 27(4): 307-310.

(WU W L, HUANG W R, YANG D Z, et al. Microstructure of laser clad Ti+TiC powders on Ti-6Al-4V alloy substrate[J]. Laser Technology, 2003, 27(4): 307-310.)

[12]HOCHE D, RAPIN G, SCHAAF P. FEM simulation of the laser plasma interaction during laser nitriding of titanium[J]. Applied Surface Science, 2007, 254(4): 888-892.

[13]YILBAS B S, KARATAS C, USLAN, et al. CO2laser gas assisted nitriding of Ti-6Al-4V alloy[J]. Applied Surface Science, 2006, 252(24): 8557-8564.

[14]YANG Y L, ZHAO G J, ZHANG D, et al. Improving the surface property of TC4 alloy by laser nitriding and its mechanism[J]. Acta Metallurgica Sinica(English Letters),2005, 19(2): 151-156.

[15]MOUTARLIER V, GIGANDET M P, NORMAND B,et al. EIS characterization of anodic films formed on 2024 aluinium alloy, in sulphuric acid containing molybdate or permanganate species[J]. Corrosion Science, 2005, 47(4): 937-951.