Nb 对双相不锈钢激光熔覆组织及性能的影响研究

2020-07-16黄恩泽杜开平王旭皮自强章德铭

黄恩泽,杜开平,王旭,皮自强,章德铭

(1. 北京矿冶科技集团有限公司,北京 100160;2. 特种涂层材料与技术北京市重点实验室,北京 102206;3. 北京市工业部件表面强化与修复工程技术研究中心,北京 102206)

0 引言

激光熔覆技术是一种利用激光的高能量密度将金属表面的合金粉末进行快速熔化,并且通过快速冷却和快速凝固的过程,将涂层材料熔覆在基体表面形成一层具有良好机械性能的熔覆层,改变表面层的组织和成分,由此来提高材料表面的硬度、耐磨性和耐蚀性等性能[1-2]。由于材料的服役环境逐渐恶劣,严重影响了正常的生产制造,因此制备具有高性能的熔覆层迫在眉睫,这就对熔覆层的力学性能和抗腐蚀性能提出了更高的要求。

针对目前钢铁材料表面的铁基熔覆层耐磨性、耐蚀性较差的问题,现在研究者主要利用两种方法来解决上述问题,分别是通过改善熔覆层中的合金元素的含量以及添加微量元素这两种方法来提高熔覆层的表面性能。孙有政[3]研究了不同比例Ni 含量的铁基合金粉末熔覆到Cr5 支承辊钢表面激光熔覆层的组织和性能,发现熔覆层的截面组织均为鱼骨状和网状枝晶,当Ni 含量为8%的时候,熔覆层的硬度可达500HV。Qin[4]等人研究了激光熔覆二次硬化钢中Ni 在熔覆层及热影响区的相组成、显微组织及其性能的影响。除了研究微量元素含量对熔覆层物相组成和微观组织的影响之外,研究者还在熔覆层中添加微量元素,检测在熔覆层中原位自生的小尺寸颗粒对熔覆层性能的影响。随金文[5]在铁基粉末中添加Ti、V 和石墨,在激光熔覆过程中原位自生成(Ti,V)C 复合颗粒,有利于提高熔覆层的耐磨性,但却没有对熔覆层的耐蚀性进行分析。黄凤晓[6]在球墨铸铁中添加Nb,在激光熔覆过程中形成了分布均匀的NbC 颗粒,不仅提高了形核率,同时还细化了晶体,但未对熔覆层的性能进行分析。随着模拟技术的发展,一些学者开始尝试利用Thermo-Calc 热动力学软件对激光熔覆层的成分进行设计和优化。高向宙[7]利用Thermo-Calc 软件及相应的Ni 基合金数据库对27SiMn 合金表面激光熔覆FeNiCrB 系合金熔覆层凝固过程中各析出相进行了热力学计算分析,为激光熔覆FeNiCrB 系合金涂层成分设计和工艺优化提供了理论依据,但并未进行实验验证,有所不足。

双相不锈钢熔覆层的耐腐蚀性主要与熔覆层中Cr 有关,Cr 在熔覆层中的位置以及存在方式对耐蚀性有很大影响。在激光熔覆的过程中,Cr容易与C 结合形成碳化物,这样就会导致熔覆层中出现贫Cr 现象,因此耐腐蚀性降低。但Nb与Cr 相比与C 的结合力更强,因此可以通过添加微量元素Nb,使其优先与C 结合形成Nb 的碳化物,这样就能促进Cr 在晶界析出,从而提高熔覆层的耐腐蚀性能。另外,Nb 的碳化物硬度较高,尺寸较小,可以提高熔覆层的力学性能,因此硬度和耐磨性得到了提高[7]。

本文在双相不锈钢中添加Nb,对不同含量的Nb 所制备熔覆层组织进行分析和比较,在此基础上对Nb 含量进行优化,最终达到提高熔覆层硬度、耐磨性和耐蚀性的目的。

1 材料及方法

1.1 试验材料

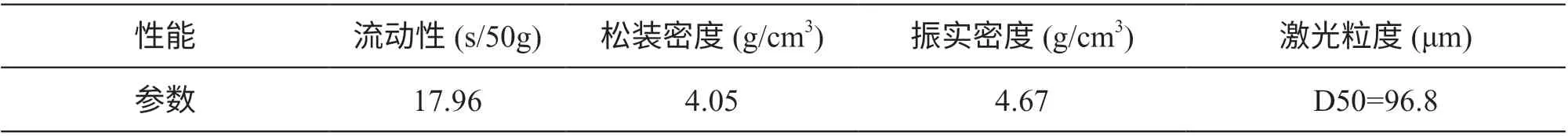

选择尺寸为100mm×100mm×20mm 的45钢作为基体,激光熔覆前基材表面用砂纸去除氧化层并用酒精清洗。将双相不锈钢合金粉与纯Nb 粉末(粉末中值粒径为53μm)混合,其中纯Nb 粉末的质量百分比分别为0.6%、1.0%、1.4%、1.8%、2.2%。双相不锈钢合金粉的主要化学成分、双相不锈钢合金粉的性能分别如表1、表2 所示。

表1 双相不锈钢合金粉主要化学成分Table 1 Main chemical composition of duplex stainless steel alloy powder

表2 双相不锈钢合金粉主要性能Table 2 Main properties of duplex stainless steel alloy powder

1.2 试验方法

激光熔覆试验在德国GTV MF-LC 2000 型激光熔覆设备中进行,采用同步送粉法,激光工艺参数如下:光斑直径为3.18mm,送粉速度为22g/min,激光功率为2600W,扫描速度为8mm/s,熔覆层厚度为2.0mm,搭接率为50%。

对所制备的熔覆层进行切割,方向为沿垂直于熔覆方向,得到尺寸为15mm×15mm×10mm的试样,对切割得到的样品进行打磨、抛光等处理,然后对样品进行腐蚀试验,腐蚀剂为王水溶液(HNO3:HCl=1: 3),利用扫描电子显微镜(SEM)对熔覆层腐蚀面的微观组织进行形貌观察,利用能谱仪(EDS)对组织中的物相组成进行成分检测。利用显微硬度计对试样进行硬度试验,载荷力200g。利用UMT 摩擦磨损试验机对试样进行摩擦试验,试验条件为150N/15min。利用电化学工作站对试样进行电化学试验,试验条件为3.5wt.%的NaCl 水溶液。

2 结果与分析

2.1 Nb 对熔覆层显微组织的影响

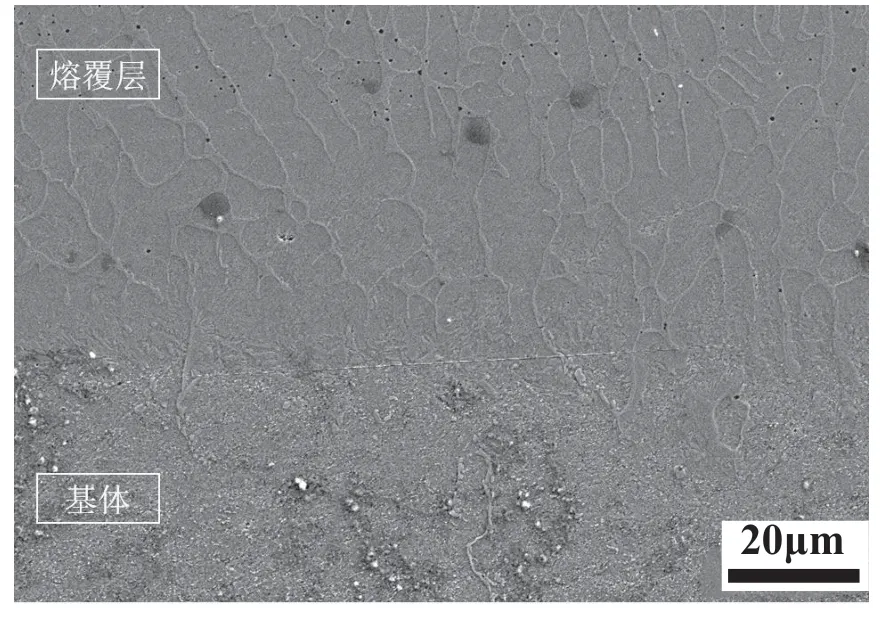

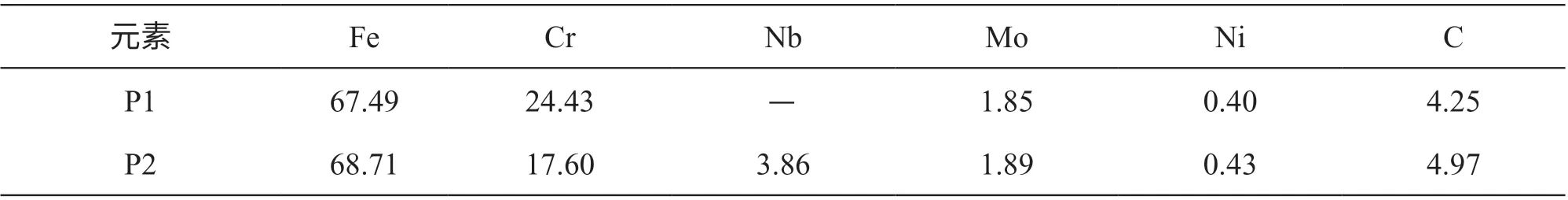

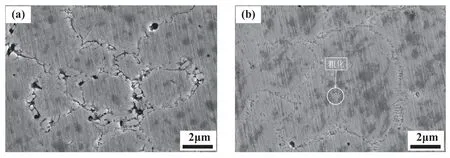

图1 是熔覆层与基体交界处图。图2 是熔覆层截面显微组织图。图2(a)是未添加Nb 的显微组织图,图2(b)是添加Nb 的显微组织图。未添加Nb 的显微组织中晶界处的碳化物呈网格状,而添加了Nb 的显微组织中晶界处的碳化物呈颗粒状。对上述碳化物进行EDS 能谱检测成分分析,其结果如表3 所示。从表3 中可以看出,添加了Nb 后,晶界处主要是Nb 的碳化物,Cr 含量明显降低,这说明Nb 的添加有利于减少Cr 的碳化物形成。

图1 熔覆层与基体交界处图Fig.1 Interface between cladding layer and substrate

图2 添加Nb 前后熔覆层显微组织图:(a)未添加Nb;(b)添加NbFig.2 Microstructure of cladding layer before and after adding Nb: (a)Nb is not added, (b)Nb is added

表3 EDS 成分分析(wt.%)Table 3 EDS component analysis (wt.%)

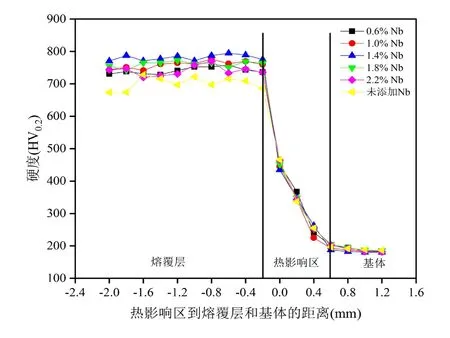

2.2 不同Nb 含量对熔覆层显微硬度的影响

图3 是不同Nb 含量下熔覆层的显微硬度和未添加Nb的熔覆层显微硬度图。从图中可以看出,沿熔覆试样由表及里方向,显微硬度分布曲线呈现三台阶状,它们分别对应于熔覆层、热影响区以及45#钢基体,而且添加Nb 的熔覆层的显微硬度比未添加Nb 的显微硬度有明显的提高。从图中还可以看出,Nb 含量的增加使熔覆层硬度先增大后降低,当Nb 含量为1.4%的时候,熔覆层的显微硬度最高。当Nb 含量从0.6%增大到1.4%的时候,熔覆层的硬度逐渐增大,这是因为随着Nb 含量的增加,Nb 代替了一部分Cr 与C 结合形成了碳化物,因此使得熔覆层的硬度得到了提高。当Nb 含量从1.4%增大到2.2%的时候,熔覆层硬度又有所降低,这是因为熔覆层中Nb 含量过高会导致Nb 的碳化物颗粒发生粗化现象,以至于在碳化物周围出现贫碳现象,如图4 所示,使得马氏体基体产生奥氏体化,最终导致基体硬度降低,硬质相和基体之间的结合强度下降。

图3 不同Nb 含量下熔覆层显微硬度Fig.3 Microhardness of cladding layer with different Nb content

图4 不同Nb 含量下熔覆层显微组织图:(a)1.4% Nb; (b)2.2% NbFig.4 Microstructure of cladding layer with different Nb content: (a)1.4% Nb, (b)2.2% Nb

2.3 不同Nb 含量对熔覆层耐磨性的影响

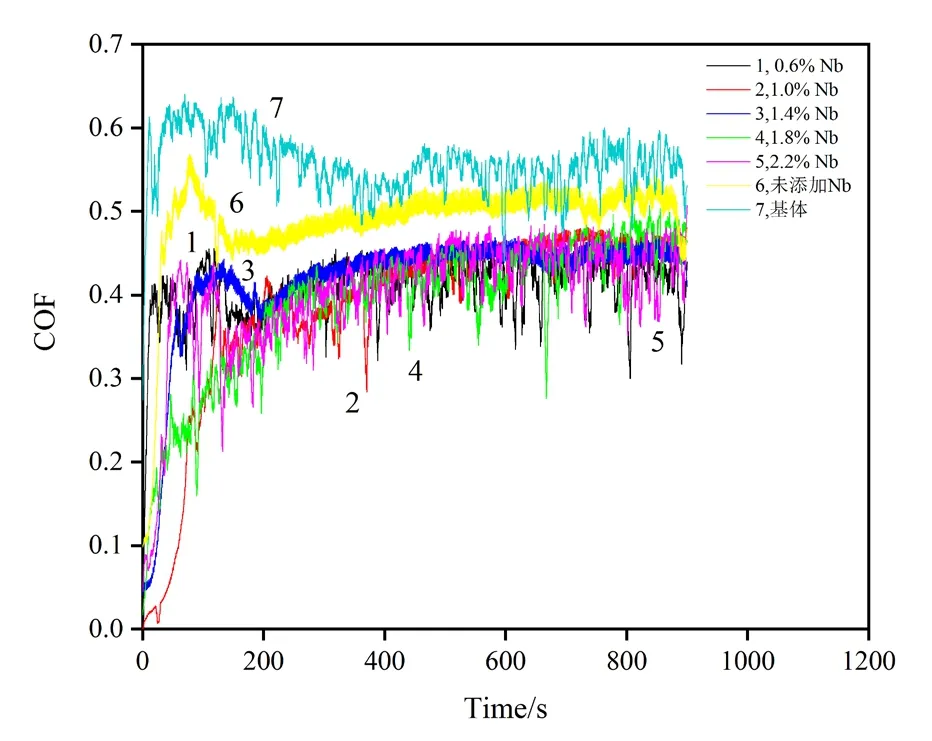

图5 为基体与不同Nb 含量熔覆层的摩擦系数图。从图中可以看出,熔覆层首先处于初始跑合阶段,之后进入稳定磨损阶段,摩擦系数也逐步趋于稳定。其中,添加了Nb 的熔覆层摩擦系数均比基体和未添加Nb 的熔覆层摩擦系数低,说明Nb 的添加不仅起到了减摩耐磨效果,而且效果比未添加Nb 的好。同时,在Nb 含量为1.4%的时候,熔覆层跑合阶段相对较短,进入稳定磨损阶段后摩擦系数较为平稳,波动范围小。而Nb 含量为0.6%、1.0%、1.8%、2.2%的熔覆层经历了较长的跑合阶段,在稳定磨损后摩擦系数的波动范围略大。综上,Nb 含量在1.4%的时候,熔覆层的耐磨性最优。

图5 基体与不同Nb 含量熔覆层的摩擦系数Fig.5 The friction coefficient of substrate and the cladded layers with different Nb contents

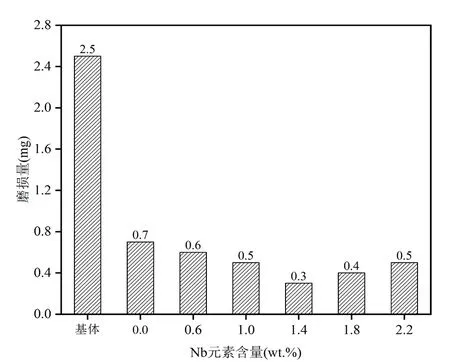

图6 是基体及不同Nb 含量下熔覆层的磨损失重对比图。从图中可以看出,熔覆层的磨损失重明显低于基体,而且添加Nb 的磨损失重比未添加Nb 的低。当熔覆层中Nb 含量为1.4%的时候,其磨损失重最低,这与上述实验结果具有较好的一致性,因此说明Nb 含量为1.4%的时候熔覆层的耐磨性最好。

图6 基体及不同Nb 含量下熔覆层磨损失重Fig.6 The weight losses of substrate and cladding layer with different Nb content

2.4 不同Nb 含量对熔覆层耐蚀性的影响

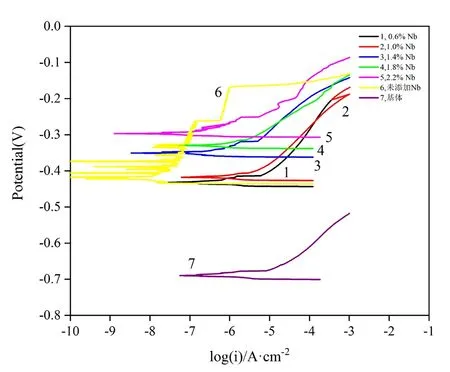

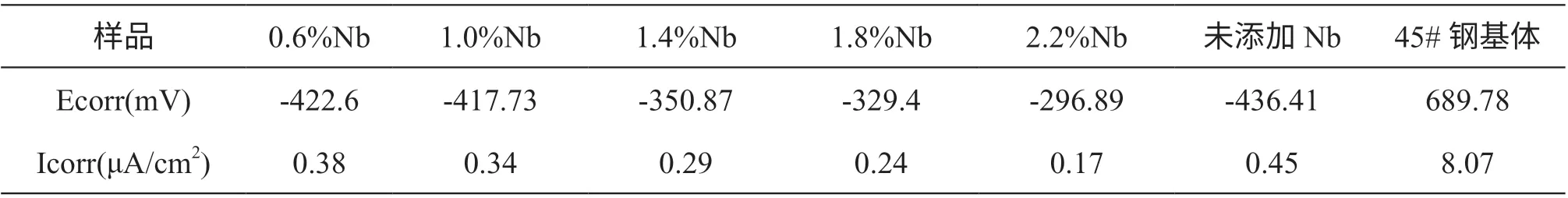

为了研究熔覆层的腐蚀性为,利用电化学工作站,测量了基体和熔覆层的动电位极化曲线图。图7 是基体与熔覆层在3.5 wt.%的NaCl 溶液中测得的动电位极化曲线。从图中可以看出,基体在溶液中表现为单一活性溶解,而熔覆层则具有明显的钝化行为。对所得到的极化曲线特征转变点进行标定,利用塔菲尔线性外推法,得到了不同Nb 含量的熔覆层和基体的自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)特征腐蚀参数,如表4 所示。对于熔覆层来说,在3.5 wt.%的NaCl 溶液中,其阳极极化区域没有出现活化-钝化的转变,而是随着电位升高直接由塔菲尔区域进入到钝化区域,说明在该腐蚀条件下熔覆层的表面可以自发地形成保护性的钝化膜。从表中可以看到,通过塔菲尔线性外推法计算得出,未添加Nb 的熔覆层在NaCl 溶液中的自腐蚀电位为426.41mV,远高于基体的689.78mV;其自腐蚀电流密度为0.45μA/cm2,远小于基体的8.07μA/cm2,说明熔覆层自发状态下腐蚀倾向较低,腐蚀速率较慢,耐蚀性比基体优良,能够对基体起到良好的防护作用。而对比不同Nb 含量下所制备熔覆层,其腐蚀行为相似,但随着Nb 含量的增大,自腐蚀电位逐渐增大,自腐蚀电流密度逐渐降低,说明Nb 含量越高熔覆层的耐蚀性越好。

图7 基体及不同Nb 含量下熔覆层的动电位极化曲线Fig.7 Dynamic potential polarization curves of substrate and the cladding layer with different Nb content

表4 极化曲线测试结果Table 4 Polarization curve test results

3 结论

(1)在双相不锈钢合金粉中添加Nb 进行激光熔覆实验,将所制备的熔覆层与未添加Nb 制备的熔覆层进行对比,发现未添加Nb 的熔覆层晶界处碳化物主要是Cr 的碳化物,而添加了Nb 的熔覆层晶界处碳化物是Cr 和Nb 的碳化物,同时Cr 的含量明显降低。

(2)熔覆层中添加Nb 后,其硬度和耐磨性比未添加Nb 的熔覆层有显著提高。当熔覆层中Nb的含量从0.6%增加到2.2%的时候,其硬度和耐磨性先提高后降低,这是因为随着Nb含量的增加,熔覆层中Nb 的碳化物颗粒逐渐增多,有利于提高硬度和耐磨性;但Nb 含量过多时,Nb 的碳化物颗粒发生粗化现象,在碳化物周围出现贫碳现象,使得马氏体基体产生奥氏体化,最终导致基体硬度降低,硬质相和基体之间的结合强度下降,因此Nb 含量为1.4%的时性能最优。

(3)在3.5 wt.% NaCl 水溶液中,相比于基体的单一活性溶解,熔覆层具有明显的钝化行为,而且保持了较高的自腐蚀电位和较低的自腐蚀电流密度,耐蚀性远优于基体。当熔覆层中添加Nb后,其耐蚀性比未添加Nb 的熔覆层有显著提高,抗腐蚀得到了明显改善,而且随着Nb含量的增加,熔覆层的耐蚀性也逐渐提高。