低温球磨对7050铝合金组织及力学性能的影响

2018-06-09张海平王旭东李炯利何天兵陈军洲

张海平, 王旭东, 李炯利, 何天兵, 曹 振, 陈军洲

Al-Zn-Mg-Cu系(7×××)铝合金具有比强度高,热加工性能好,耐蚀性能优良等特点,自问世以来便是航空航天领域的重要结构材料[1-2],采用优化合金成分、改进熔炼工艺、改进热处理和热加工工艺等方法提高Al-Zn-Mg-Cu系合金室温拉伸性能的幅度已十分有限[3]。机械合金化是将粉末材料在高能球磨机内进行球磨,粉体被反复挤压、变形、断裂及焊合,从而在较短时间内使材料的晶粒降至100 nm以下[4]。低温球磨是在传统机械球磨过程中引入液氮等低温介质,可以有效减少粉体材料的氧化,还能抑制回复和再结晶作用,从而更快实现粉体材料的晶粒细化,国内外学者在Fe[5],Ti[6],Mg[7]和Al[8-10]等基体中均开展了相关研究。

前期报道过采用低温球磨来制备纳米晶7050铝合金的相关研究[11],但是由于球磨参数与热等静压工艺的不匹配,使得样品内部存在较多孔隙,降低了铝合金块体的力学性能。本工作在前期研究的基础上,采用优化后的低温球磨工艺制备了7050铝合金纳米晶粉末,采用热等静压、热挤压的方式获得致密的铝合金杆材,并对所制备材料的微观组织及力学性能进行分析。

1 实验材料方法

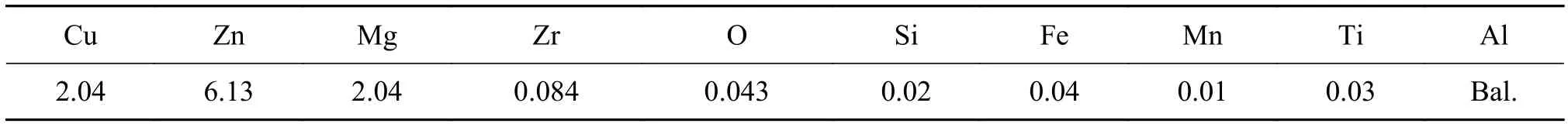

实验所用7050粉末为氮气雾化制备,粒度为200~400目,基本化学成分如表1所示。液氮为北京京高气体有限公司提供的99.999%高纯液氮。

实验步骤:(1)将7050铝合金粉末置于搅拌式球磨机中,充入液氮,待液氮全部浸没磨球后,开始球磨,转速180 r/min,球磨时间为2 h。磨球材质为轴承钢,球料比为30∶1,球磨过程中始终保持液氮浸没全部磨球。球磨后取出粉体,在氮气保护手套箱中使液氮挥发,粉体恢复至室温,并装入铝合金包套;(2)从手套箱取出包套后立即进行真空除气,除气温度为400 ℃,时间为2 h,真空度为2 ×10–3Pa,除气结束后将包套焊合密封;(3)将密封后包套进行热等静压,温度为460 ℃,压力110 MPa,保温保压2 h,待炉温降至100 ℃后取出样品,机械加工去掉外层包套,得到80 mm× 110 mm坯料;(4)将坯料在420 ℃下,挤压为直径15 mm杆材,用于后续组织、性能分析;(5)挤压杆材进行T6热处理,470 ℃固溶2 h,水淬,120 ℃时效24 h。为了进行比较,采用未球磨的7050粉体,采用相同热等静压、热挤压和热处理工艺制备了空白样品。

表1 雾化7050铝合金粉体化学成分(质量分数/%)Table 1 Chemical composition of as-atomized 7050 aluminum alloy powder (mass fraction/%)

采用阿基米德排水法测量制备的7050铝合金样品密度;采用显微硬度仪测定合金维氏硬度,9.8 N载荷下保压15 s,每次测5点,取平均值;采用D8 advance X射线衍射仪分析粉体、块体材料的物相变化;采用leica DM4M光学显微镜、Tecnai G2 F20透射电子显微镜观察合金的微观组织;采用JEOL JSM-7001F扫描电子显微镜对材料进行EBSD分析;采用Instron 5887万能材料试验机测试材料拉伸性能,试样标距段长度25 mm,直径5 mm,拉伸速率1 mm/min,拉伸性能取3次平均值。

2 结果与分析

2.1 低温球磨对粉末的影响

气雾化7050粉体以及低温球磨2 h后的粉体形貌如图1所示。原始气雾化粉体为规则球形,尺寸约30~70 μm;液氮低温球磨2 h后,粉体形貌变得不规则。研究表明[11-12],不规则形貌的粉体有利于热等静压过程中粉体的装填,对烧结过程中粉体的致密化有积极作用,相对于球磨后薄片状粉末,能有效提高烧结后样品致密度。

图2(a)为气雾化粉体和低温球磨后粉体的XRD图谱,可以看到,低温球磨后Al和MgZn2的特征峰均发生宽化。在球磨过程中,晶粒细化和微观畸变都会使得XRD峰宽化,平均晶粒尺寸d与粉末均方根应变 < e2>1/2满足以下方程[13-14]:

式中:δ(2θ)为测量的积分宽度;θ0为衍射峰对应的衍射角;λ为入射波长。

采用最小平方拟合 δ(2θ)2/tan2θ0和 δ(2θ)/(tanθ0sinθ0)可得到 d 和 < e2>1/2(如图 2(b)所示)。由式(1)可得到,气雾化后粉末晶粒为103 nm,均方根应变 < e2>1/2为 5 × 10–4;而经过 2 h 低温球磨后,粉末晶粒降低到54 nm,均方根应变 < e2>1/2为2 × 10–3。说明经过低温球磨,粉末晶粒得到了明显细化,同时粉末内部的微观应变明显增大。

2.2 低温球磨对块体组织的影响

挤压后7050杆材的密度如表2所示,相对于7050 合金的典型密度(2.83 g/cm3)[15],气雾化粉体和低温球磨粉体制备的样品均达到了较高的致密度(> 99%),经低温球磨工艺的样品致密度略有提高。

气雾化粉末和低温球磨粉末经热等静压,热挤压的方式获得了直径15 mm杆材,两者的挤压态和T6热处理态样品的OM和EBSD组织图片如图3所示。由图3可以看到,在挤压态,低温球磨粉末制备的样品晶粒尺寸(2.34 μm)比气雾化粉末制备的样品晶粒尺寸(3.42 μm)降低了31.6%,而经过T6热处理后,气雾化粉末制备的样品晶粒尺寸(56.5 μm)长大到16.5倍,而低温球磨粉末制备的样品晶粒尺寸变化不明显(2.39 μm),与之前报道的结果相似[11]。在低温球磨过程中,作为球磨介质的液氮和铝合金粉末发生部分反应,产生了细小的AlN颗粒,同时装有低温球磨粉末的包套从手套箱中取出后难以保证粉末完全不与空气接触,球磨后新鲜的Al合金表面易与空气中氧气发生反应,生成Al2O3。正是由于AlN,Al2O3等细小颗粒的存在,能起到钉扎晶界、阻碍热处理过程中晶粒长大的作用。

表2 7050铝合金气雾化与低温球磨粉体制备的块体密度Table 2 Comparison of 7050 aluminum alloy buck density of as-atomized and cryomilled powder after extrusion

气雾化粉末和低温球磨粉末制备的块体经T6热处理后样品的TEM图像如图4所示,XRD图谱如图5所示。可以看到,除Al基体以外,两个样品中均存在纳米级针状的CuAl2相和等轴的Al2CuMg相[16],但是未经球磨的样品中,XRD中析出相的衍射强度和TEM中析出相的数量均明显小于低温球磨的样品。这主要是因为经气雾化和低温球磨后,样品中的合金元素多数仍固溶于Al基体中(如图2(a)所示),热等静压+热挤压过程中固溶的合金元素形成了析出相,而在随后的T6热处理过程时,析出相将回溶到铝基体中;但是未经低温球磨的样品,晶粒在热处理时发生明显长大,使得部分析出相能充分长大,最终达到亚微米级(如图4(a)所示),而低温球磨的样品晶粒在热处理过程中变化不明显,使得热处理后析出相难以充分长大;正是由于热处理后晶粒尺寸的显著差距,使得未低温球磨样品中存在亚微米的析出相和少量的纳米析出相,而低温球磨后样品中只存在大量细小、均匀分散的纳米级析出相。

2.3 低温球磨对力学性能的影响

气雾化粉体和低温球磨粉体制备的块体挤压态和热处理态的显微硬度结果如图6所示,相对于挤压态,T6热处理后材料的显微硬度明显提高,但在相同状态下,低温球磨样品和气雾化样品相比,其显微硬度提升并不明显。

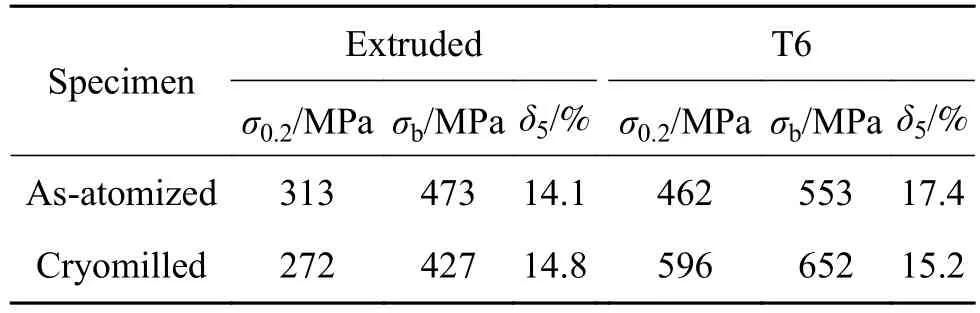

两种样品的拉伸性能结果如表3所示,挤压态时,低温球磨样品的屈服强度和抗拉强度均低于未球磨粉体成型得到的样品,这主要是因为低温球磨后的粉末表面存在细小的AlN,Al2O3等硬质颗粒,挤压后易在材料中形成局部内应力,从而在拉伸过程中引发微裂纹,从而降低挤压态材料的强度。两种样品经过T6热处理后,两者的屈服强度、抗拉强度和伸长率均明显提高,更重要的是,低温球磨样品的屈服强度和抗拉强度相对于未经球磨的样品分别提高了29%和18%;另一方面,T6热处理后,样品的拉伸断口如图7所示,可以看到两种样品的拉伸断口均存在大量的韧窝,说明引入低温球磨后,材料仍保持了良好的塑性。这主要是因为热处理过程消除了挤压过程中产生的内应力,同时低温球磨的引入显著的细化了材料晶粒,并且使材料中的析出相由亚微米转变为纳米级,均匀分布于基体中(如图4所示),能有效提高材料的强度,同时对材料的塑性影响较小。

表3 7050铝合金气雾化粉体与低温球磨粉体烧结后块体挤压态与T6态力学性能对比Table 3 Comparison of mechanical properties of 7050 aluminium alloy samples prepared from as-atomized powder and cryomilled powder after extrusion and T6 heat treatment

3 结论

(1)低温球磨使气雾化球形7050铝合金粉末变成不规则状,粉末的晶粒由103 nm细化到54 nm。粉末内部的均方根应变 < e2>1/2由 5 × 10–4提高到2 × 10–3。

(2)气雾化粉体和低温球磨粉体制备的样品致密度均在99%以上;挤压后,低温球磨粉末制备的样品晶粒尺寸比气雾化粉末制备的样品降低了31.6%,T6热处理后,气雾化样品晶粒长大到16.5倍,而低温球磨样品的晶粒尺寸基本不变。

(3)热处理后,两样品在基体中均析出了纳米级的CuAl2相和Al2CuMg相,但低温球磨样品中的析出相数量明显多于气雾化样品。

(4)热处理后,两样品的显微硬度均大幅提高,但两样品间的显微硬度差异较小。低温球磨样品抗拉强度比气雾化样品提高了18%,且两样品的延伸率均大于15%。

[1] 王洪斌, 黄进峰, 杨滨, 等. Al-Zn-Mg-Cu系超高强度铝合金的研究现状与发展趋势[J]. 材料导报, 2003, 17(9):1-4.

(WANG H B, HUANG J F, YANG B, et al. Current status and future directions of ultrahigh strength Al-Mg-Cu aluminum alloys[J]. Materials Review, 2003, 17(9):1-4.)

[2]WILLIAMS J C, JR E A S. Progress in structural materials for aerospace systems[J]. Acta Materialia, 2003,51(19): 5775-5799.

[3] 丛福官, 赵刚, 田妮, 等. 7×××系超高强铝合金的强韧化研究进展及发展趋势[J].轻 合金加工技术 ,2012 ,40(10):23-33.

(CONG F G, ZHAO G, TIAN N, et al. Research progress and development trend of strengthening-toughening of ultra-high strength 7××× aluminum alloy[J]. Light Alloy Fabrication Technology, 2012, 40(10): 23-33.)

[4]ROSENKRANZ S, BREITUNG-FAES S, KWADE A.Experimental investigations and modelling of the ball motion in planetary ball mills[J]. Powder Technology, 2011,212(1): 224-230.

[5]PEREZ R J, HUANG B, LAVERNIA E J. Thermal stability of nanocrystalline Fe-10wt% Al produced by cryogenic mechanical alloying[J]. Nanostructured Materials,1996, 7(5): 565.

[6]ERTORER O, TOPPING T, LI Y, et al. Enhanced tensile strength and high ductility in cryomilled commercially pure titanium[J]. Scripta Materialia, 2009, 60(7): 586-589.

[7]GUAN D, RAINFORTH W M, SHARP J, et al. On the use of cryomilling and spark plasma sintering to achieve high strength in a magnesium alloy[J]. Journal of Alloys& Compounds, 2016, 688: 1141-1150.

[8]KAISAR K H, HOFMEISTER C, PEDIGO A, et al.Tensile properties and microstructure of a cryomilled nanograined Al-Mg alloy near the AA5083 composition[J]. Materials Science & Engineering:A, 2017, 705:239-248.

[9]KELLOGG F, MCWILLIAMS B, SIETINS J, et al.Comparison of SPS processing behavior between as atomized and cryomilled aluminum alloy 5083 powder[J]. Metallurgical & Materials Transactions A, 2017,48(11): 5492-5499.

[10]MA K, WEN H, HU T, et al. Mechanical behavior and strengthening mechanisms in ultrafine grain precipitationstrengthened aluminum alloy[J]. Acta Materialia, 2014,62: 141-155.

[11]李炯利, 王海鹏, 厉沙沙. 低温球磨制备块体纳米晶7050铝合金的组织和性能研究[J]. 稀有金属材料与工程, 2015, 44(1): 152-157.

(LI J L, WANG H P, LI S S. Microstructure and properties of bulk nanocrystalline al 7050 alloy prepared via cryomilling[J]. Rare Metal Materials and Engineering,2015, 44(1): 152-157.)

[12]CHEN H B, TAO K, YANG B et al. Nanostrucmred A1-Zn-Mg-Cu alloy synthesized by cryomilling and spark plasma sintering[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 1110-1115.

[13]ZHOU F, LIAO X Z, ZHU Y T, et al. Microstructural evolution during recovery and recrystallization of a nanocrystalline Al-Mg alloy prepared by cryogenic ball milling[J]. Acta Materialia, 2003, 51(10): 2777-2791.

[14]陈汉宾, 程军胜, 杨滨, 等. 放电等离子烧结制备Al-Zn-Mg-Cu纳米晶合金的组织[J]. 北京科技大学学报, 2007,29(3): 293-297.

(CHEN H B, CHENG J S, YANG B, et al. Microstructure of a bulk nanocrystalline Al-Zn-Mg-Cu alloy prepared by cryomilling and spark plasma sintering[J].Journal of University of Science and Technology Beijing,2007, 29(3): 293-297.)

[15]黄伯云, 李成功, 石力开等. 中国工程材料大典第4卷:有色金属材料工程(上)[M].北 京:化 学工业出版社 ,2006.

(HUANG B Y, LI C G, SHI L K, et al. Chinese materials engineering canon volume 4: nonferrous materials engineering[M]. Beijing: Chemical Industry Press, 2006.)

[16]田晓风, 樊建中, 肖伯律, 等. 纳米晶Al-Cu-Mg合金的微观组织与力学性能研究[J]. 稀有金属, 2007, 31(2):165-168.

(TIAN X F, FAN J Z, XIAO B L, et al. Study on microstructure and mechanical properties of nanocrystalline Al-Cu-Mg alloy[J]. Chinese Journal of Rare Metals, 2007,31(2): 165-168.)