发动机防喘引接管断裂分析

2018-05-17郑真,陈星,张爽

郑 真,陈 星,张 爽

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095; 3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095;5.中国航发西安航空发动机有限公司,西安 710021)

0 引言

发动机防喘引接管的作用是将高压气体引入外函道以供防喘调节器工作,其受力状态较为复杂,除受到振动载荷的作用外,还会受到气动载荷等附加载荷。该防喘引接管曾经使用的材料为GH536高温合金,由于其钎焊结构疲劳抗力不足,多次在弯管段球座根部发生疲劳断裂[1],后将零件材料改为0Cr18Ni9钢,管件接嘴部分的焊接工艺为氩弧焊。

飞机发动机在空中飞行时发生喘振现象,地面检查发现发动机防喘引接管断裂,该现象发生数次,工作时间分别在几个小时到100多个小时不等,多个引接管的断裂位置和断裂特征有明显的共同点,断裂性质为应力腐蚀断裂,但也存在疲劳扩展特征。本研究对其中2个典型断裂件进行综合分析。

引接管材质为0Cr18Ni9钢,工艺流程为:氩弧焊→校正→真空钎焊→真空固溶、时效→校正→液压试验→检验。本研究分析引接管的断裂情况,从引接管材质、应力状态和使用环境等方面寻找原因,并提出了改进建议,以期为引接管的安全使用提供参考,对应力腐蚀与腐蚀疲劳扩展的分析鉴别也具有重要意义。

1 试验过程和结果

1.1 宏微观观察

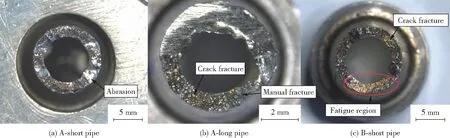

断裂防喘引接管A、B的宏观形貌如图1所示,管件均断裂于引接管短管接嘴侧距焊缝约3 mm处,引接管A在长管同一位置发现裂纹。将长管裂纹人工打开,2个短管和1个长管的断口宏观形貌如图2所示,可见2个短管原始裂纹断口均较为平坦,高差较小,无明显变形,断口可见磨损痕迹,部分区域呈金黄色。

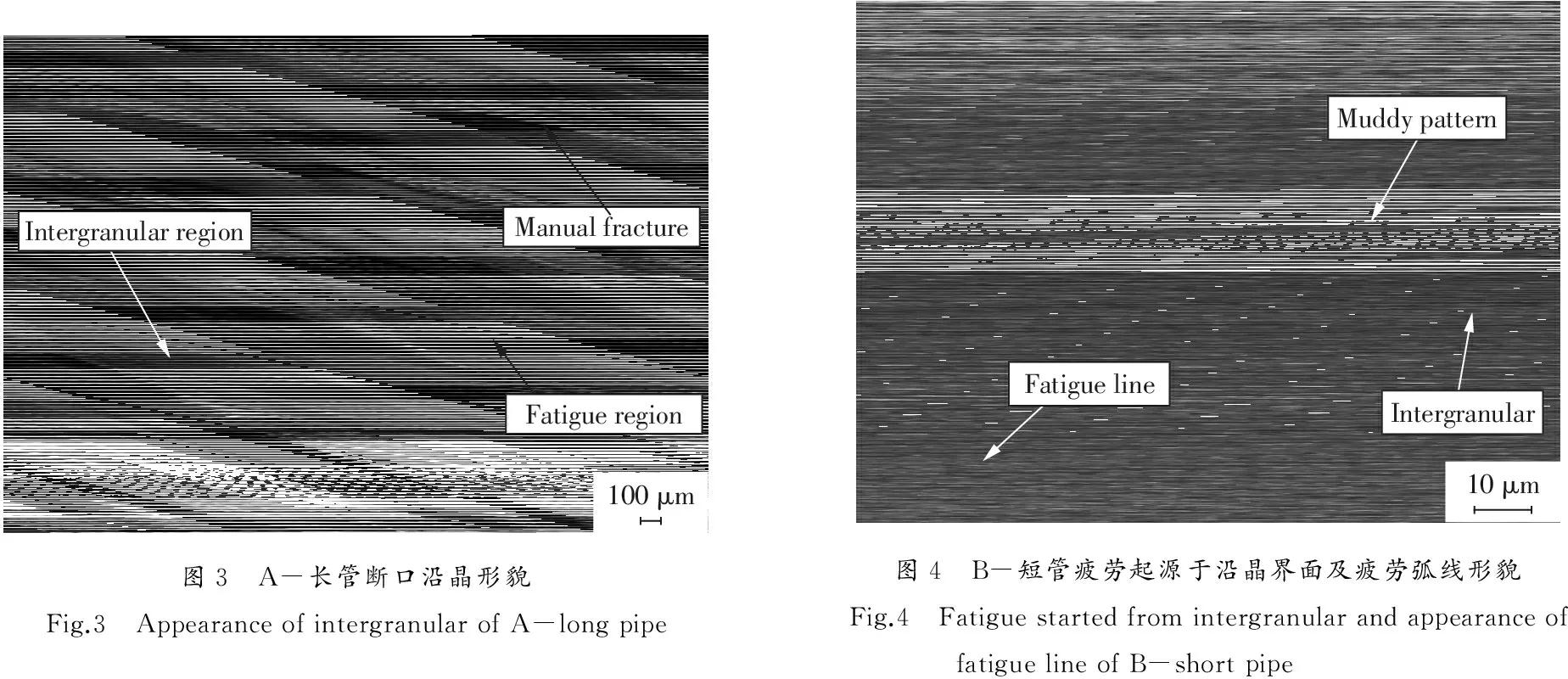

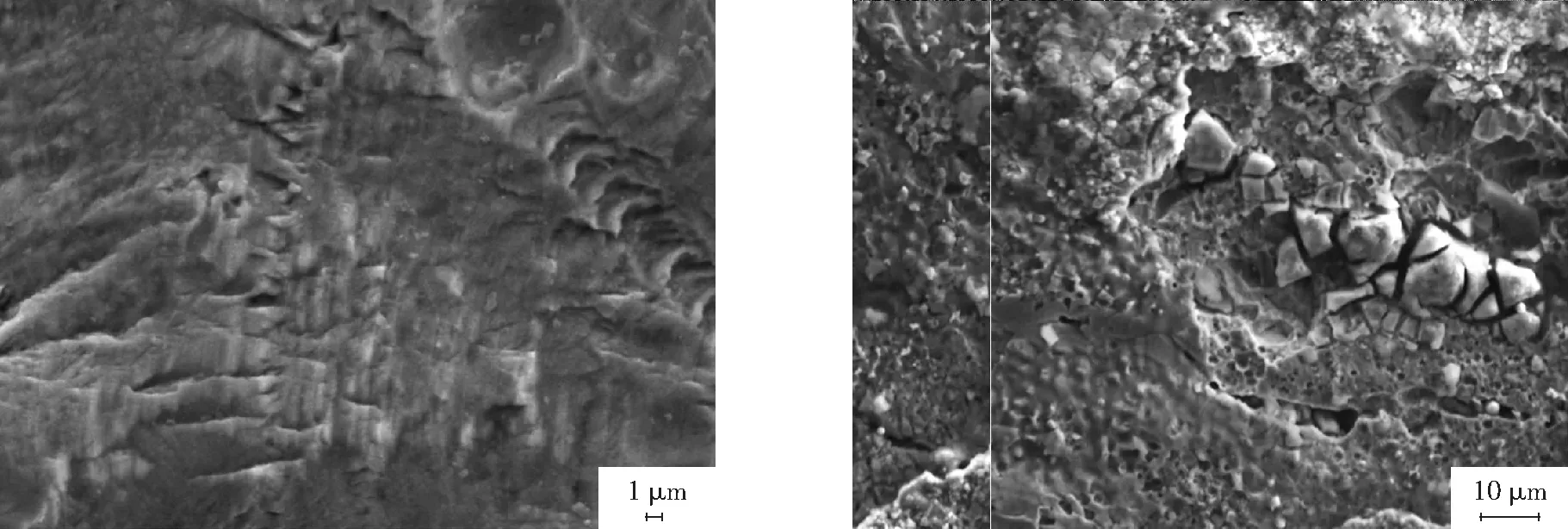

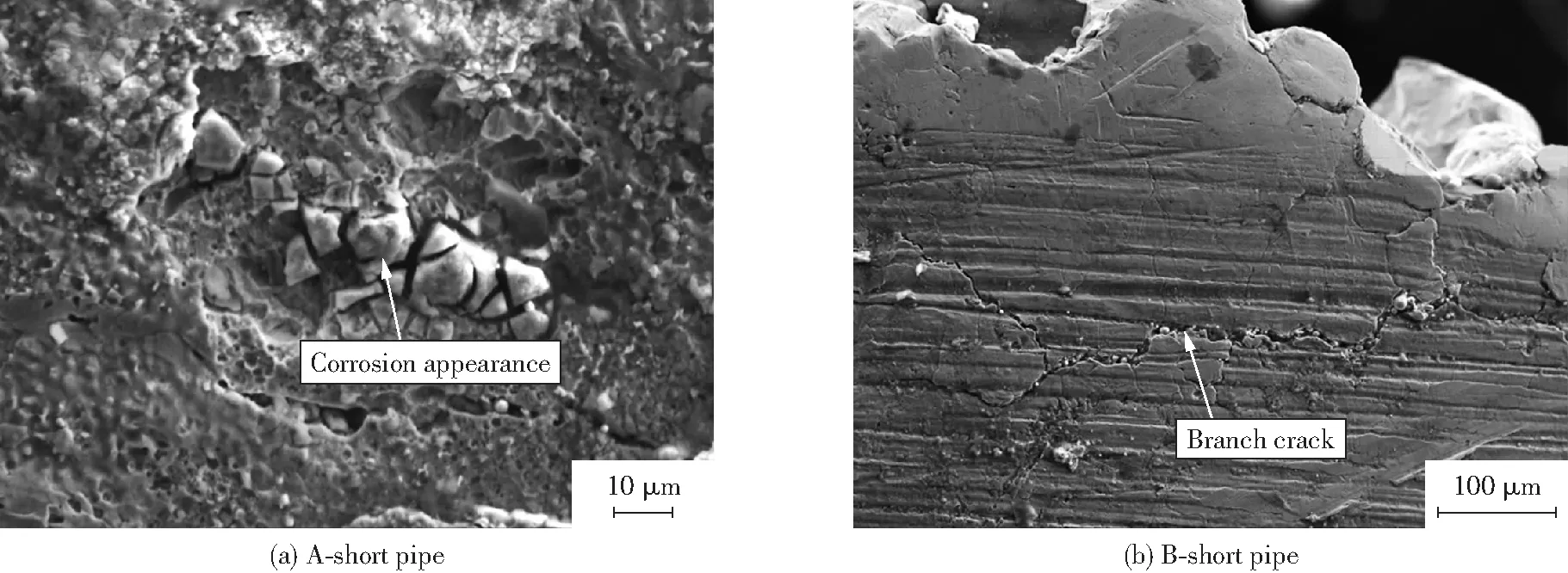

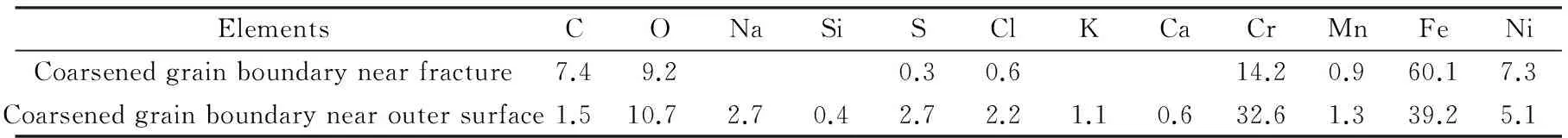

采用JXA-8100型电子探针进行微观观察,2个短管断口的沿晶特征约占整个断面的2/3,A-长管断口形貌如图3所示,沿晶特征一侧为疲劳区,人工打开断口可见明显塑性变形(放大可见韧窝特征)。金黄色区域放大观察可见疲劳特征,疲劳为多源起源,大部分起源于沿晶裂纹尖端(也有一处起源于引接管外表面),起源附近晶面上可见“泥纹花样”,疲劳区可见疲劳弧线特征(图4)。疲劳扩展区可见疲劳条带形貌,后期可见“河流花样”的准解理形貌(图5)。断面上可见沿晶二次裂纹,且断口附近外表面也发现有分叉裂纹和“泥纹花样”(图6)。疲劳区未见腐蚀产物。采用Oxford E-350型能谱仪(EDS)对A-短管断面、外表面的腐蚀产物和疲劳区进行微区成分分析,腐蚀产物含有S、Cl等腐蚀性元素(表1)。

图1 防喘引接管断裂位置及宏观形貌Fig.1 Fracture position and macro appearance of antisurge lead pipe

图2 防喘引接管断口宏观形貌Fig.2 Fracture appearance of antisurge lead pipe

ManualfractureFatigueregionIntergranularregion100μm图3 A-长管断口沿晶形貌Fig.3 AppearanceofintergranularofA-longpipeMuddypatternIntergranularFatigueline10μm图4 B-短管疲劳起源于沿晶界面及疲劳弧线形貌Fig.4 FatiguestartedfromintergranularandappearanceoffatiguelineofB-shortpipe

图5 A-长管扩展区疲劳条带形貌及准解理形貌Fig.5 Fatigue striation and quasi-cleavage appearance of extension region of A-long pipe

图6 断口附近外表面龟裂腐蚀形貌Fig.6 Corrosion appearance of internal surface near the fracture 表1 A-短管能谱分析结果 (质量分数 /%)Table 1 EDS results of A-short pipe (mass fraction /%)

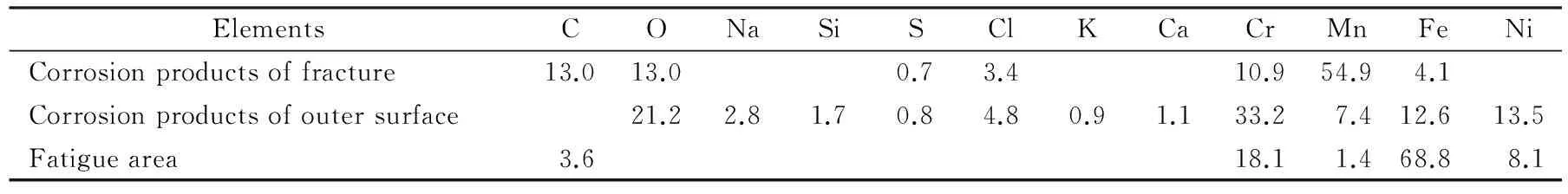

ElementsCONaSiSClKCaCrMnFeNiCorrosionproductsoffracture13.013.00.73.410.954.94.1Corrosionproductsofoutersurface21.22.81.70.84.80.91.133.27.412.613.5Fatiguearea3.618.11.468.88.1

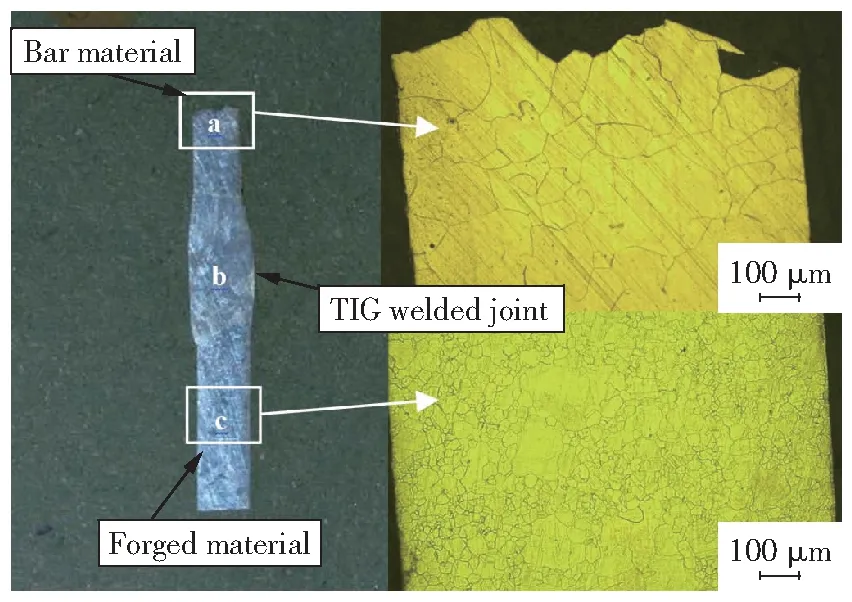

1.2 金相组织检验

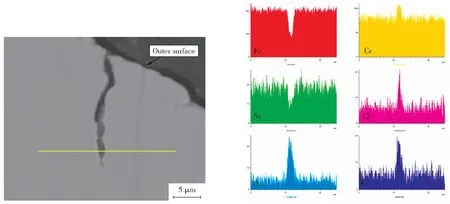

从断口沿晶区截取垂直于断口的截面试样,磨抛腐蚀后采用奥林巴斯SZ 61型金相显微镜进行组织检查,腐蚀剂选用CuSO4·5H2O 4 g+HCl 20 mL+水20 mL溶液。接嘴侧管件由棒料加工而成,焊接另一侧管件由锻件加工而成,其组织均为奥氏体晶粒,二者材料的晶粒度差别较大(图7),晶界上未见明显碳化物。参照GB/T 6394—2017,采用对比法对断裂接嘴处组织的晶粒度进行评级,其晶粒度约为1.5级,与接嘴基体晶粒大小无明显差别。抛光态的试样可见二次裂纹和粗化晶界(图8),此外,引接管内外表面也可见粗化晶界形貌,其元素分布见图9。能谱分析结果表明粗化晶界内含有少量腐蚀性元素(表2)。参考文献[2]、文献[3],这2件引接管为典型的应力腐蚀开裂,其中应力腐蚀裂纹的分叉裂纹为区分实际断裂构件是应力腐蚀、腐蚀疲劳或者晶间腐蚀的重要特征。

图7 防喘引接管A-短管金相组织Fig.7 Microstructure of A-short pipe

图8 防喘引接管粗化晶界Fig.8 Coarsened grain boundary of the antisurge lead pipe

图9 B-短管粗化晶界能谱线分析结果Fig.9 EDS line analysis results of B-short pipe coarsened grain boundary 表2 粗化晶界能谱分析结果 (质量分数 /%)Table 2 EDS results of coarsened grain boundary (mass fraction /%)

ElementsCONaSiSClKCaCrMnFeNiCoarsenedgrainboundarynearfracture7.49.20.30.614.20.960.17.3Coarsenedgrainboundarynearoutersurface1.510.72.70.42.72.21.10.632.61.339.25.1

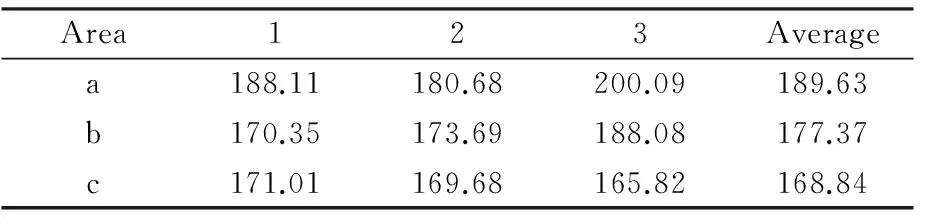

1.3 显微硬度测量

在图7中a、b、c处对引接管材料进行显微硬度测量,结果见表3,可见,断口附近硬度>焊缝硬度>焊缝另一侧硬度。

表3 显微硬度分析结果Table 3 Microhardness results HV0.2

2 分析与讨论

引接管裂纹首先沿晶扩展(面积约占整个断口的2/3),断面上有S、Cl等腐蚀元素,断面和管内外壁可见分叉裂纹和“泥纹花样”腐蚀产物,然后发生疲劳扩展,人工打开断口为韧窝形貌,说明引接管的失效模式为应力腐蚀引起的沿晶开裂,随后裂纹在交变应力下发生了疲劳扩展,最终导致引接管断裂。不锈钢的晶间腐蚀在理论与实践上已得到较好解决,应力腐蚀开裂逐渐成为不锈钢腐蚀破坏中最突出的问题[4-5]。

在使用条件下产生应力腐蚀开裂的影响因素很多,主要有材料因素(成分、组织、状态等)、力学因素(振动载荷、气动载荷、残余应力等)、环境因素(温度、介质的种类、浓度等)。本研究中,引起应力腐蚀的条件主要有:

1)材料因素。材料本身的应力腐蚀敏感性高;引接管断口组织的晶粒度为1.5级,明显过于粗大,粗大奥氏体组织对应力腐蚀及裂纹传播比较敏感[6]。

2)力学因素。应力腐蚀的应力源可以由外加载荷引起,也可在锻造、机加工、焊接、热处理等加工成型工艺中产生,引接管在热处理后还经过校正和装配,存在装配应力,还有焊接、冷加工产生的残余应力,很容易成为应力腐蚀的力学原因;此外,断口的磨损特征与多源疲劳特征说明引接管承受了较大的振动应力。

3)环境因素。引接管的工作温度大约在300~500 ℃,存在高温环境;引接管断面和内外表面均发现有S、Cl元素,存在腐蚀性介质,金属材料只有在特定的活性介质中才发生应力腐蚀开裂,如钢在Cl-的作用下比较敏感[7-10],除氯化物外,硫化氢水溶液、硫酸和亚硫酸也是奥氏体不锈钢的常见腐蚀介质[11]。

综上所述,引接管存在高温环境和腐蚀性环境,引接管接嘴晶粒粗大,材料应力腐蚀敏感性较强,在残余应力、装配应力以及振动应力的作用下,发生了应力腐蚀。

材料的应力腐蚀断裂是多个因素共同作用产生的,其发生原因、过程和机理仍需要开展大量的工作来进行深入研究[4]。

3 改进措施

通过对防喘引接管开裂情况的分析,可以从以下方面进行改进:

1)改善材料的显微组织,严格控制引接管接头侧棒料的晶粒度,降低其应力腐蚀敏感性,此外,0Crl8Ni9材料由于耐Cl-应力腐蚀性差,不适宜在Cl-环境中使用;

2)严格控制装配过程中装配应力和振动应力的大小;

3)若腐蚀性环境不可避免,应在相应环境下采取表面钝化处理和表面涂层处理等手段改善不锈钢材料耐应力腐蚀性能[12]。

4 结论

1)引接管的失效模式主要为应力腐蚀引起的沿晶开裂,随后裂纹在交变应力下发生疲劳扩展,最终导致引接管断裂。

2)引接管存在腐蚀性环境,引接管接嘴晶粒粗大,材料应力腐蚀敏感性较强,在焊接残余应力和装配应力的作用下,发生了应力腐蚀。

3)建议严格控制引接管接头侧棒料的晶粒度,降低其应力腐蚀敏感性;并建议严格控制装配过程,控制装配应力和振动应力的大小;可采取表面钝化处理和表面涂层处理等手段改善不锈钢材料耐应力腐蚀性能。

参考文献

[1] 胡安辉,刘长牢,邵超. 防喘压力信号管断裂分析[J]. 失效分析与预防,2009,4(3):161-164.

[2] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2005:189-197.

[3] 陶春虎,刘高远,恩云飞,等. 军工产品失效分析技术手册[M]. 北京:国防工业出版社,2009:76-79.

[4] 杨宏泉,段永锋. 奥氏体不锈钢的氯化物应力腐蚀开裂研究进展[J]. 全面腐蚀控制,2017,31(1):13-19.

[5] 徐增华. 金属耐蚀材料 第六讲 奥氏体不锈钢[J]. 腐蚀与防护,2001,22(6):275-278.

[6] 肖纪美. 不锈钢的金属学问题[M]. 北京:国防工业出版社,2006:248.

[7] 宫文彪,孙焕焕,王辉,等. 0Crl8Ni9不锈钢列车贮水箱点蚀与开裂原因分析[J]. 焊接,2005(2):17-19.

[8] 崔卫中. 0Cr18Ni9不锈钢卷板裂纹异议分析[J]. 山西冶金,2008(4):17-18.

[9] 韦绍杰,魏德强,董鑫. 1Crl8Ni9不锈钢缸体应力腐蚀破裂失效分析[J]. 热加工工艺,2012,41(22):235-237.

[10] 杨睿,马颖江,王琳,等. 空调连接管的一种典型腐蚀失效分析[J]. 失效分析与预防,2016,11(6):383-390.

[11] 邱宏斌. 奥氏体不锈钢输油管道焊缝的应力腐蚀失效分析[J]. 化工设备与管道,2011,48(4):68-72.

[12] 吴晨,陈琦,王继峰,等. 管道阀门不锈钢螺栓断裂原因分析[J]. 石油化工设备,2015,44(3):83-87.