晶粒尺寸影响金属钝化行为的研究进展

2018-05-17田文明巢昺轩李智勇韩凤鸣

田文明,巢昺轩,李智勇,郭 楠,韩凤鸣

(昌河飞机工业集团有限责任公司,江西 景德镇 333002)

0 引言

随着当今社会的不断发展,对金属材料综合性能的要求不断提高,对材料的微观结构进行调控、定制变得非常必要。细化晶粒是切实可行的方案之一,理论上能同时提高金属的强度、硬度及延展性。但超细晶金属往往通过大塑性变形得到,无论何种加工制备手段,都会造成金属材料晶粒尺寸及其分布区间的显著改变,进而影响晶界、缺陷的密度及其电化学反应活性,最终造成金属材料腐蚀特性和服役性能的改变;因此,研究晶粒尺寸对金属钝化行为的影响作用及机理非常必要。

金属的钝化行为基本可以描述为单层金属氧化物生成并紧密贴附于金属表面,形成了阻挡金属基体与环境介质接触的阻挡层,并阻止或减缓金属的进一步氧化腐蚀。晶粒细化及随晶粒细化不断增加的晶界体积分数会显著改变金属的钝化能力和钝化膜特性。如通过磁控溅射的方法获得的细晶粒的不锈钢表现出比铸造不锈钢优秀得多的局部腐蚀抗性,通过表面喷丸和退火处理细化晶粒同样能够提高不锈钢的钝化能力并使其更不易发生局部腐蚀[1-2]。Wang等[2]发现,当Fe10Cr合金的晶粒尺寸减小到nm级时,其钝化膜的化学稳定性得到了显著提高。还有大量的研究发现,对不锈钢、镍基合金、镁合金及铝合金进行晶粒细化均会显著增强合金钝化膜的稳定性和点蚀抗性[1-6]。晶粒尺寸的改变通常会影响钝化膜的化学成分、微观结构及半导体性质等特征。

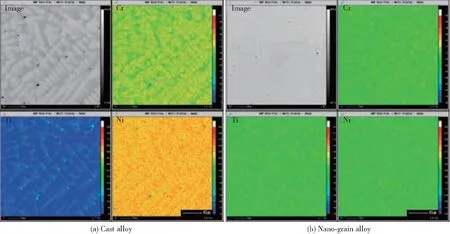

1 晶粒尺寸对钝化膜化学性质的影响

对于很多纯金属或合金来说,晶粒细化均会改变其钝化膜的化学组成。Wang等[2]发现,通过细化晶粒可以增加Fe10Cr合金钝化膜中Cr元素的含量,相对于粗晶合金,更多的Cr3+和少量的Fe2+参与到了钝化膜的形成过程中,这可以显著增强钝化膜的耐蚀性能,随后的电化学阻抗谱(EIS)测试证明了这一点。Ye等[7]研究了纳米晶309不锈钢和铸造粗晶309不锈钢在过钝化电位区的腐蚀行为,通过电子探针微分析仪(EMPA)研究了钝化膜上元素的面分布特征,发现Cr元素在细晶合金钝化膜上分布得更均匀,而在粗晶合金上钝化膜中的Cr元素就存在偏析。细化晶粒也会显著增强镍基合金在NaCl溶液中的电化学腐蚀抗性,X射线光电子能谱(XPS)测试表明细晶粒合金钝化膜中只存在Cr和Ti元素,而粗晶粒合金钝化膜中则还含有Ni元素,Liu等[8]认为在粗晶的晶界处富集有更多的Ni元素,而在钝化发生时是Cr、Ti元素最先氧化成膜,粗晶晶界处高浓度的镍氧化物将阻挡完整均一的Cr、Ti氧化膜的形成并嵌入其中,破坏其完整性和均一性,导致粗晶钝化膜耐蚀性更差。图1表明了该镍基合金钝化膜上元素的分布规律,可以看出,细化晶粒会显著改善元素在钝化膜中的均匀分布,促进均一钝化膜的快速生长,同时细化晶粒也会加速Cr、Ti等成膜元素的扩散,因此,随着晶粒的细化钝化膜中Ni元素的含量会降低,这有利于钝化膜耐蚀性的提高。

图1 Cr、Ti、Ni元素在合金中的分布图[8]Fig.1 Element maps of Cr, Ti and Ni element on the surface of alloys

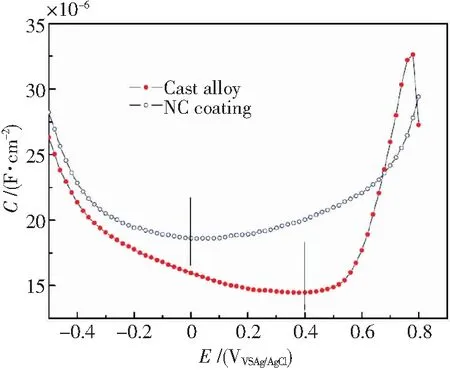

在有Cl-存在于介质中时,晶粒尺寸的改变也会影响Cl-并入钝化膜的行为[7-10]。Liu等[11]研究了酸性NaCl溶液中镍基合金的成膜行为,发现虽然粗细晶粒合金钝化膜中均主要含有Cr元素,但Cl-参与到了粗晶粒合金的成膜过程中并嵌入了钝化膜,而nm级细晶粒合金钝化膜中则不含有Cl元素,这表明晶粒细化降低了合金对Cl-的吸附能力,限制了Cl-嵌入钝化膜的进行,零电荷电位测试证明了这种观点(图2),由于双电层电容值更大且零电荷电位更负,表明在纳米晶合金上Cl-的吸附显著降低。Szklarska-Smialowska等[12]认为金属表面的缺陷密度将显著改变Cl-的吸附及分布行为,虽然金属表面的晶界及缺陷密度会随着晶粒的细化而增加,但相对于粗晶粒金属每个缺陷部位吸附的Cl-浓度则会显著降低,因此对于细晶粒金属要维持Cl-的局部富集(达到临界值)和其后的酸化,就需要更大的驱动力,也就是一个更大的阳极过电位,往往nm级细晶金属上的钝化膜具有更好的局部腐蚀抗性。而Ye等[7]给出了另外的解释,认为Cr元素非常容易与Cl元素成键,细化晶粒的镍基合金中含有更多晶界,而Ni元素易于在晶界处富集,这就造成了细晶镍合金表面Cr元素的减少,降低了对Cl-的吸附。Liu等[13]发现,随着晶粒的细化工业纯铝上的钝化膜由n-型半导体转变为p-型半导体,钝化膜导电性的改变也会减缓Cl-的吸附。

图2 双电层电容与电极极化电位间的关系,溶液为 0.5 mol/L NaCl + 0.01 mol/L H2SO4[11]Fig.2 Double-layer capacities as a function of electrode potential for cast alloy and nano-grain alloy in 0.5 mol/L NaCl+0.01 mol/L H2SO4 solution

2 晶粒尺寸对钝化膜结构的影响

晶粒尺寸的改变首先会显著改变钝化膜的厚度。Liu等[8]用XPS研究了不锈钢在3.5%NaCl(质量分数,下同)溶液中的成膜行为,发现经过40 s的氩离子轰击后,粗晶上还存在Cr3+的峰,而细化晶粒的不锈钢上Cr3+的峰已经消失,这表明细化晶粒会减薄钝化膜的厚度,可能的原因是晶粒细化促进了元素在金属表面的均匀分布,能够促使更致密的钝化膜更快地形成,而致密钝化膜一旦形成则钝化膜的生长就会停止。而Zhang等[14]却发现,含有稀土元素的镁合金则是晶粒越小生成的钝化膜越厚,由于镁合金的钝化膜主要是腐蚀产物层,该层致密的腐蚀产物能阻滞金属腐蚀溶解的进一步进行,而细化晶粒会使金属表面金属离子的扩散速度加快,导致生成更厚的腐蚀产物层。

晶粒尺寸同样对钝化膜的致密度有着显著的影响,通过阴极极化去除不锈钢表面在空气中形成的氧化膜,再通过恒电位阳极极化的电流变化可以判断钝化膜的生长及致密化程度,式(1)给出了具体的评价方法。

I=10-(A+klgt)

(1)

式中:I为电流密度,A为极化常数,k为恒电位极化时双对数曲线的斜率,t为时间。当k=-1时,表明生成了致密的保护性极好的钝化膜;而当k=-0.5时,则表明生成了多孔的钝化膜,金属上会发生溶解及腐蚀产物的沉淀[15],对于309不锈钢,粗晶粒上会形成多孔的较厚的钝化膜,而随着晶粒的逐渐细化钝化膜会变薄变得更加致密[16]。Liu等[8]发现,在3.5%NaCl溶液中粗晶粒镍基合金上会生成多孔的含有大量缺陷的较厚钝化膜,而细晶(纳米晶)合金上刚生成的钝化膜是多孔的,但随后会慢慢转变为更致密的钝化膜。钝化膜的初始生长行为往往会决定钝化膜最终的致密程度。

最初的氧化层形成后会伴随着金属氧化物的持续生长,而通过阳离子扩散生长的金属氧化物需要金属中的位错、空位及取向错误点的持续移动来消除阳离子空位以保持膜层完整性[16]。虽然粗晶粒金属的晶界上有更多的位错及取向错误,但常温下晶界会限制位错的移动;因此,氧化物/金属界面的推进(阳离子空位的消除)会被晶界阻碍,造成阳离子空位在界面处的积累,当空位积累到一定量时,就会在氧化膜上形成孔洞,粗晶粒金属上钝化膜的质量更差,含有更多孔隙[16]。虽然细晶粒金属上含有更多的晶界,对钝化膜的完整性非常不利,但由于晶粒的细化会增加金属离子的扩散速率,钝化膜成膜速度极快,而且即使膜层出现了破裂,也会以更快的速度修复[17-19],因此,随着晶粒的细化,钝化膜的致密性反而会提高。

3 晶粒尺寸对钝化膜半导体性质的影响

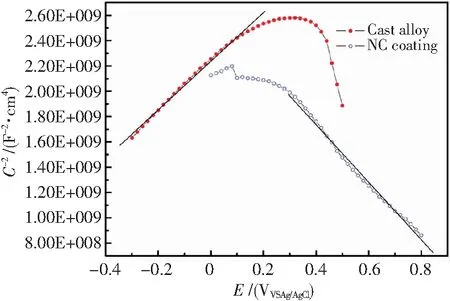

钝化膜的半导体性质对钝化膜的耐蚀性有着重要影响,主要包括钝化膜的半导体类型、钝化膜中载流子的密度及电子能级等方面。晶粒尺寸的改变可以改变钝化膜的类型,粗晶Fe20Cr的钝化膜是p-型氧化膜,而随着晶粒的细化(达到100 nm时),细晶粒Fe20Cr的钝化膜在低极化电位下是无定形态的,在高极化电位下会转变为n-型氧化膜[3]。对于纯铝,在酸性(pH=2)Na2SO4溶液中,无论是在粗晶粒上还是在nm级细晶粒上形成的钝化膜均是n-型的;在酸性(pH=2)NaCl溶液中,粗晶粒纯铝上的钝化膜是n-型的,而随着晶粒的逐渐细化,钝化膜会逐渐显现出p-型半导体的性质(图3);在NaF溶液中,当F-浓度大于0.03 mol/L时粗晶粒纯铝的钝化膜是n-型半导体,而细晶(纳米晶)纯铝的钝化膜则变成了p-型氧化膜[20]。

图3 铸造粗晶粒纯铝及纳米级细晶粒纯铝钝化膜 在0.5 mol/L NaCl+0.05 mol/L H2SO4溶液中的 Mott-Schottky测试曲线[20]Fig.3 Mott-Schottky plots of the passive film formed on cast pure aluminum and nano-grain pure aluminum in 0.5 mol/L NaCl+0.05 mol/L H2SO4 solution[20]

Meng等[3]认为在Fe10Cr合金中由于Fe2+有比Cr3+快得多的扩散速率(Fe:Cr=9:1),因此粗晶上形成的钝化膜中会含有更多的Fe2+,因此钝化膜显现出n-型半导体的性质,而晶粒细化时会加速Cr3+的扩散,因此这可能会改变钝化膜的半导体类型。对于易钝化金属(铝合金、不锈钢及镍合金等),另一种理论认为,随着晶粒的细化,钝化膜中嵌入的Cl-的浓度会发生改变,这促使钝化膜的半导体性质的改变[12]。纯Al2O3是n-型半导体,Cl-可以占据其中的O空位并嵌入Al2O3晶格中,随着晶粒细化,Cl-嵌入量的增加导致钝化膜最终转变成了p-型半导体[9];同时,F-、Cl-的嵌入量也会导致细晶粒纯铝上钝化膜半导体性质的改变。当Cl-浓度小于F-浓度时,F-起主要作用(嵌入量多),此时钝化膜为n-型半导体;而当Cl-浓度大于F-浓度时,Cl-起主要作用(嵌入量多),钝化膜转变为p-型半导体[20-22]。但是,以上的推测并未得到实验的直接证实。对于镍基合金,铸造粗晶合金上是n-型钝化膜,而在磁控溅射制备的nm级细晶合金上则生成p-型半导体膜,XPS测试表明粗晶合金的钝化膜中有Cl-的嵌入,而细晶钝化膜中则不含有Cl-[11],这主要是由于晶粒细化后的镍基合金对Cl-的吸附能力减弱,导致Cl-无法嵌入细晶合金的钝化膜中。由于晶粒细化将导致金属表面能的改变,因此将显著影响阴离子吸附和嵌入钝化膜的能力并改变钝化膜的半导体性质。对于纯铝,由于Al原子的电子构型是[Ne]3s23p1,并不容易与Cl-成键,因此粗晶粒纯铝上Cl-吸附量较少,而随着晶粒的细化,晶界处的缺陷密度升高,使得细晶粒纯铝表面更容易吸附Cl- [21-23]。而对镍基合金来说,Ni、Cr的电子构型分别为[Ar] 3d84s2和[Ar] 3d54s1,d轨道多用于形成化学键,由于Ni的d轨道已占满,而Cr的d轨道不满,因此Cr比Ni要更易于与Cl-成键,随着晶粒的细化晶界增多,导致细晶镍合金表面有更多的Ni元素,阻碍了Cr对Cl-的吸附,因此细化晶粒会减缓Cl-吸附与并入钝化膜[24]。

此外,细化晶粒可以显著减小Fe20Cr、309不锈钢、镁合金及镍基超级合金钝化膜中载流子的密度[7-11];而对于纯铝,无论溶液中是否含有Cl-均会使其钝化膜中的载流子密度上升[9]。载流子密度的降低可能是由于细化晶粒能使金属钝化膜变得更加致密。同时Li等[25]指出,细化金属晶粒会使钝化膜的能带增加,电子由价带跃迁到Fermi能级变得更加困难,这也会造成膜层中受子密度的降低。而铝合金钝化膜中载流子浓度随晶粒尺寸的减小而增加主要是由于晶粒细化显著增加了钝化膜中的缺陷密度[9]。由点缺陷模型可以计算钝化膜中载流子的扩散系数,在304不锈钢上[26],由于细化晶粒会显著降低膜层与金属界面上的载流子密度及其扩散系数,这就降低了钝化膜的电化学反应活性,提高了钝化膜的耐蚀性。Liu等[11]研究了晶粒尺寸对镍基超级合金钝化膜耐蚀性能的影响,发现晶粒细化后Cl-的吸附变弱,钝化膜变致密,载流子的扩散系数明显降低,提高了钝化膜的耐蚀性和稳定性。此外,由于细化晶粒可以使钝化膜由n-型半导体变为p-型,也可以使p-型变为n-型,因此很难下结论说n-型或p-型半导体膜哪种更耐蚀。

4 晶粒尺寸对钝化膜生长及局部破坏的影响

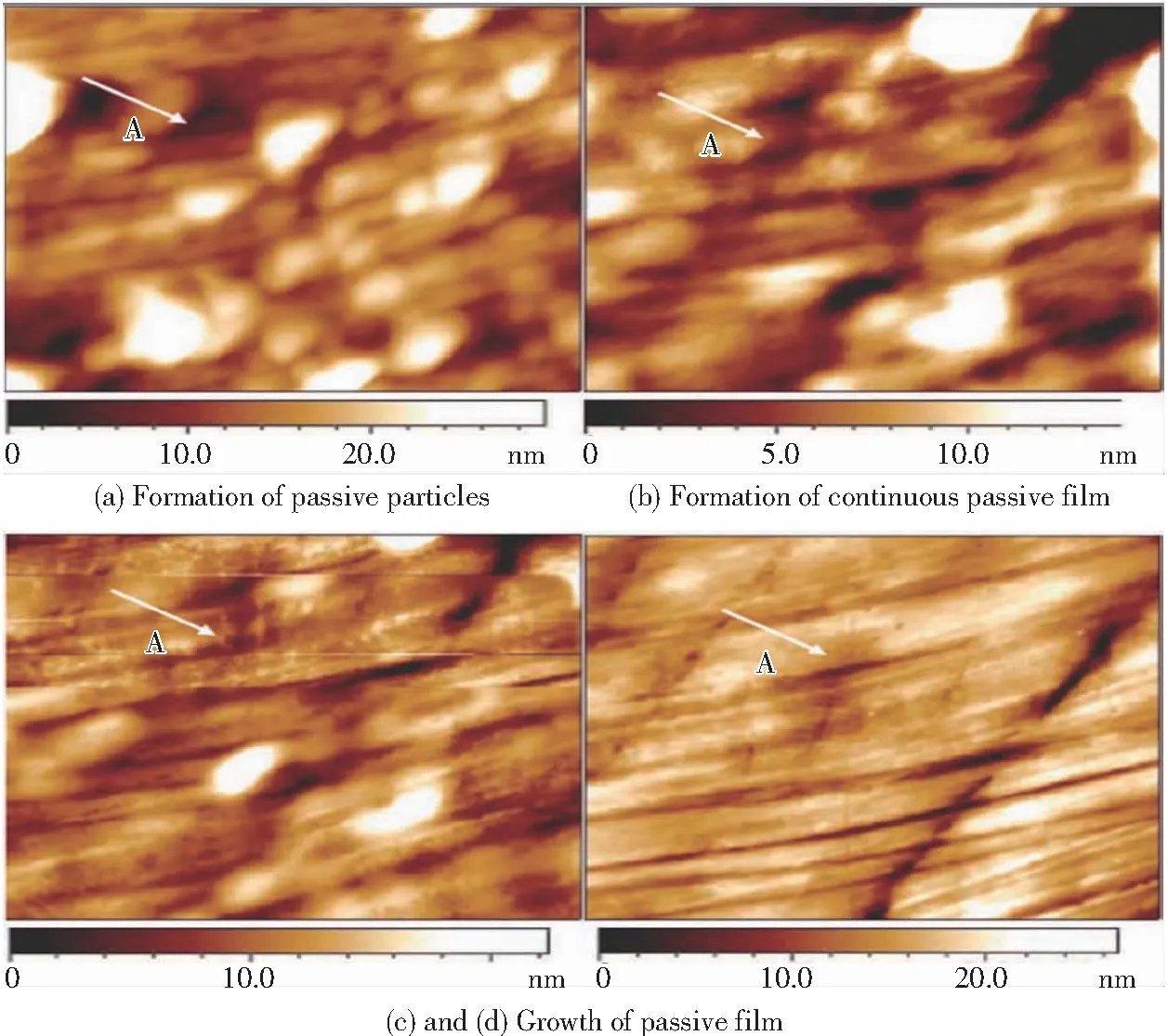

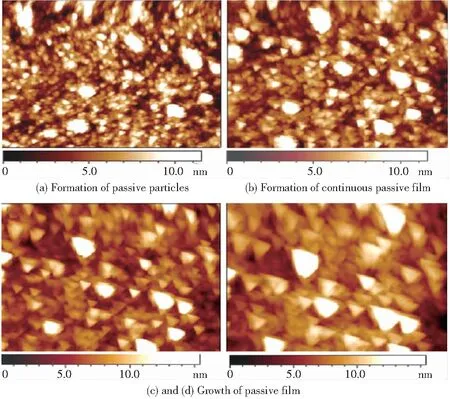

晶粒细化会影响钝化膜的形貌及生长行为,但是很少有研究能够原位观测钝化膜的生长行为,因为其难度很大。Liu等[27]用原子力显微镜(AFM)原位观测了304不锈钢上钝化膜的生长行为(图4、图5),粗晶上钝化膜起源于晶界部位,向晶粒内部扩展逐渐形成完整的钝化膜;而随着晶粒尺寸的减小,钝化膜的形核点会显著增加,晶界及二次夹杂相部位均是钝化膜的起始生长点,钝化膜生长点多扩展速率快,可以极快地形成一个致密完整的钝化膜,而且在纳米晶304不锈钢上,作为钝化膜形核点的氧化物颗粒也会在钝化膜生长的同时不断长大增多,这是细化晶粒导致钝化膜生长速率极大增加的主要原因。划伤实验也表明,随着晶粒的细化,钝化膜的修复速率也会显著增加,学者们认为,细化晶粒增加了氧的吸附动力学,同时加快了金属离子的扩散,促进了钝化膜的形核生长[21-24,26]。此外,晶粒尺寸(晶界密度)与氧化物的Pilling-Bedworth比率也有关系,当该比率大于1时,晶粒尺寸的减小(晶界数量的增加),增加了钝化膜上的晶界数量,能够减小金属基体与氧化膜间的错配度[6,24],生成的氧化膜更不易翘曲、脱落,具有更好的保护性。但这种解释也仅是推测,并未有研究加以证实[6,17-19]。

图4 粗晶粒304不锈钢在NaCl溶液中钝化膜生长AFM原位观测照片[27]Fig.4 In-situ AFM images of passive film growth on cast 304 stainless steel in NaCl solution

图5 纳米晶304不锈钢在NaCl溶液中钝化膜生长AFM原位观测照片[27]Fig.5 In-situ AFM images of passive film growth on nano-grain 304 stainless steel in NaCl solution

钝化膜的破坏起始于微小的点蚀,Tian等[28]通过恒电位极化发现在粗晶粒铝合金上形成的亚稳态点蚀是一个慢速的过程,单个亚稳态蚀孔有更长的生命周期;而随着晶粒尺寸的减小,亚稳态的形核数量一般会增加,但可以确定的是细晶金属上的亚稳点蚀是快速事件,蚀孔拥有很短的生命周期,蚀孔一出现很快就再钝化了,因此有理由相信,粗晶金属钝化膜上出现的破损具有更大的几何尺寸,同时也更难以修复,而随着晶粒的细化钝化膜上的破损尺寸变小更容易修复。同时,Moayed等[29]发现粗晶粒不锈钢上易形成少量的大尺寸蚀孔,大尺寸的破损不易修复易持续生长而稳定化。虽然由于细化晶粒后会增加点蚀形核的几率,但由于破损尺寸小易于修复反而不易形成宏观可见的稳定蚀孔。点蚀形核的部位多为氧化物的颗粒部位(晶界处),即氧化物膜的接合部位,随着晶粒的细化,细晶不锈钢钝化膜上多生成浅碟型的蚀孔,蚀孔的生长速率也很慢,原位AFM监测发现在浅碟蚀孔生长的同时伴随着氧化物的生长,钝化膜在持续修复,蚀孔的稳定化和持续生长受到限制;而在粗晶不锈钢上则较少观察到钝化膜的修复行为[11]。

5 以往研究中存在的局限

综合已有的研究,目前大家比较认可的结论是,在钝化环境中,细化晶粒加快了金属的钝化动力学,较多的晶界和三重接头也通过钉扎原理为钝化(氧化物)膜层提供了良好的附着力,钝化膜不易发生破裂溶解。虽然针对晶粒尺寸对金属钝化特性影响的研究已经取得了一些成果,但是总体来说,此领域的研究结果重现性较差,机理解释也并不统一,以往的研究存在着如下问题和局限[28,30-31]:

1)很难将晶粒尺寸从其他结构因素中剥离出来单独加以研究。很多金属晶粒尺寸的改变工艺往往与等通道挤压(ECAP)及反复轧制等大塑性变形相关,晶粒在大变形、破碎、翻转的过程中晶面指数、应力水平及位错密度等也会显著改变且不可控不可预测。此外,位错、空位的迁移积累甚至会形成宏观的孔隙和裂纹,实际研究中这些因素对金属钝化行为的影响往往大于晶粒尺寸的影响,因此得到的实验结果缺乏代表性、准确性[21-25]。

2)针对相同的晶粒尺寸,不同的(晶粒细化)工艺路线往往造成缺陷密度、残余应力及晶体类型的显著差异,因此同样是研究晶粒尺寸对钝化行为的影响,针对特定的晶粒尺寸,不同的研究者往往给出不同甚至是完全相反的结论[30-31]。

3)由于晶粒细化机理的限制,已知的晶粒尺寸调控方法(包括塑性变形、细晶热处理、表面改性)无法精确控制晶粒尺寸,晶粒细化时随机性太大,晶粒尺寸的分布区间非常宽泛,在平均晶粒尺寸一定的情况下,最大晶粒和最小晶粒可以相差3个数量级,此时获得的晶粒尺寸与金属钝化特性间的关系缺乏代表性[28,30-31]。

6 结束语

晶粒尺寸的变化能显著改变钝化膜的化学性质、内部结构、半导体特性以及钝化膜的生长/破坏行为,从而影响金属材料的腐蚀特性及失效模式。在钝化介质中,细化晶粒能够加快钝化膜的生长和修复速度,减少钝化膜中缺陷的密度,并减小缺陷的几何尺寸,显著增强了钝化膜的稳定性和金属的耐蚀性。致钝环境中,细化晶粒是提高金属综合性能的有效手段。但是目前,由于细晶工艺路线及机理的差别,不同研究者的研究结果一致性较差,深层次机理有待进一步揭示。

参考文献

[1] Shen C B, Wang S G, Yang H Y, et al. The adsorption stability & inhibition by allyl-thiourea of bulk nanocrystalline ingot iron in dilute HCl solution[J]. Applied Surface Science,2006,253(4): 2118-2122.

[2] Wang X Y, Li D Y. Mechanical and electrochemical behavior of nanocrystalline surface of 304 stainless steel[J]. Electrochimica Acta,2002,47(24):3939-3947.

[3] Meng G, Li Y, Wang F H. The corrosion behavior of Fe10Cr nanocrystalline coating[J]. Electrochimica Acta,2006,51(20): 4277-4284.

[4] 陈跃良,王安东,卞贵学,等. 2024-T3铝合金在不同酸性水溶液中的电化学行为[J]. 失效分析与预防,2017,12(2):78-86.

[5] 黄志涛,田文怀,锁红波. Mo、Mn元素对SUS430LX铁素体不锈钢点蚀的影响[J]. 失效分析与预防,2015,10(5): 270-273.

[6] 刘松. 不同δ铁素体含量的1Cr17Ni2钢耐腐蚀性能研究[J]. 失效分析与预防,2017,12(4):265-268.

[7] Ye W, Li Y, Wang F H. The improvement of the corrosion resistance of 309 stainless steel in the transpassive region by nano-crystallization[J]. Electrochimica Acta,2009,54(4): 1339-1349.

[8] Liu L, Li Y, Wang F H. Influence of micro-structure on corrosion behavior of a Ni-based superalloy in 3.5% NaCl[J]. Eletrchimica Acta,2007,52(25):7193-7202.

[9] Zhang B, Li Y, Wang F H. Electrochemical corrosion behavior of microcrystalline aluminium in acidic solutions[J]. Corrosion Science,2007,49(5):2071-2082.

[10] Mccafferty E. The electrode kinetics of pit initiation on aluminum[J]. Corrosion Science,1995,37(3):481-492.

[11] Liu L, Li Y, Wang F H. Influence of nanocrystallization on passive behavior of Ni-based superalloy in acidic solutions[J]. Elecrochimica Acta,2007,52(7):2392-2400.

[12] Szklarska-Smialowska Z. Pitting corrosion of aluminum[J]. Corrosion Science,1999,41(9):1743-1767.

[13] Liu X, Frankel G S. Effects of compressive stress on localized corrosion in AA2024-T3[J]. Corrosion Science,2006,48(10):3309-3329.

[14] Zhang T, Meng G, Shao Y, et al. Corrosion of hot extrusion AZ91 magnesium alloy. Part II: Effect of rare earth element neodymium (Nd) on the corrosion behavior of extruded alloy[J]. Corrosion Science,2011,53(9):2934-2942.

[15] Gebert A, Wolff U, John A, et al. Stability of the bulk glass-forming Mg65Y10Cu25 alloy in aqueous electrolytes[J]. Materials Science and Engineering A,2001,299(1-2):125-135.

[16] Ye W, Li Y, Wang F H. Effects of nanocrystallization on the corrosion behavior of 309 stainless steel[J]. Electrochimica Acta,2006,51(21): 4426-4432.

[17] 吴沛沛,田爱琴,段浩伟,等. 晶粒尺寸对Al-Zn-Mg铝合金应力腐蚀敏感性的影响[J]. 失效分析与预防,2016,11(1):6-12.

[18] 朴楠,陈吉,尹成江,等. 超细晶304L不锈钢在含Cl-溶液中点蚀行为的研究[J]. 金属学报,2015,51(9):1077-1084.

[19] 汪秀秀,李阳. 稀土对超级铁素体不锈钢组织和性能的影响[J]. 失效分析与预防,2016,11(6):344-349.

[20] Zhang B, Li Y, Wang F H. Electrochemical behaviour of microcrystalline aluminium in neutral fluoride containing solutions[J]. Corrosion Science,2009,51(2):268-275.

[21] Mostaed E, Hashempour M, Fabrizi A, et al. Microstructure, texture evolution, mechanical properties and corrosion behavior of ECAP processed ZK60 magnesium alloy for biodegradable applications[J]. Journal of the Mechanical Behavior of Biomedical Materials,2014,37:307-322.

[22] Abdelaal M I, Sadawy M M. Influence of ECAP as grain refinement technique on microstructure evolution, mechanical properties and corrosion behavior of pure aluminum[J]. Transactions of Nonferrous Metals Society of China,2015,25(12):3865-3876.

[23] Liu Y, Jin B, Lu J. Mechanical properties and thermal stability of nanocrystallized pure aluminum produced by surface mechanical attrition treatment[J]. Materials Science & Engineering A,2015,636:446-451.

[24] Liu L, Li Y, Wang F. Electrochemical corrosion behavior of nanocrystalline materials-a review[J]. Journal of Materials Science & Technology,2010,26(1):1-14.

[25] Li Y, Zhang T, Wang F. Effect of microcrystallization on corrosion resistance of AZ91D alloy[J]. Electrochimica Acta,2006,51(14):2845-2850.

[26] Li N, Li Y, Wang S, et al. Electrochemical corrosion behavior of nanocrystallized bulk 304 stainless steel[J]. Electrochimica Acta,2006,52(3):760-765.

[27] Liu L, Li Y, Wang F H. Pitting mechanism on an austenite stainless steel nanocrystalline coating investigated by electrochemical noise and in-situ AFM analysis[J]. Electrochimica Acta,2008,54(2):768-780.

[28] Tian W, Li S, Wang B, et al. Pitting corrosion of naturally aged AA 7075 aluminum alloys with bimodal grain size[J]. Corrosion Science,2016,113:1-16.

[29] Aghuy A A, Zakeri M, Moayed M H, et al. Effect of grain size on pitting corrosion of 304L austenitic stainless steel[J]. Corrosion Science,2015,94:368-376.

[30] Tian W, Li S, Chen X, et al. Intergranular corrosion of spark plasma sintering assembled bimodal grain sized AA7075 aluminum alloys[J]. Corrosion Science,2016,107:211-224.

[31] Tian W, Li S, Liu J, et al. Preparation of bimodal grain size 7075 aviation aluminum alloys and their corrosion properties[J]. Chinese Journal of Aeronautics,2017,30(5):1777-1788.