钢丝绳开裂原因分析

2018-05-17何玉怀刘新灵

赵 凯,何玉怀,刘新灵

(1.中国航发北京航空材料研究院,北京 100095;2.航空工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.材料检测与评价航空科技重点实验室,北京 100095)

0 引言

钢丝绳具有强度高、自重轻、承载能力大、运行平稳、工作可靠等优点,被广泛应用于煤炭、冶金、石油、交通运输、港口等国民经济的各个领域。服役中的钢丝绳长时间受使用工况影响,会产生各种损伤,从而导致其强度降低,甚至会发生断裂。钢丝绳在实际使用过程中的受力状态复杂,是拉伸、弯曲和扭转等多重复杂应力的叠加组合。钢丝绳内部产生的摩擦力和挤压应力,随受载条件的变化而承受交变负荷、冲击负荷的作用。所有这些都影响钢丝绳的强度和使用寿命。由于钢丝绳失效断裂机制复杂,钢丝绳的失效研究一直受到国内外研究者的重视[1-7]。钢丝绳在服役中与滑轮、绳索等组成一个滑轮系统,承受表面间歇滚压、摩擦(磨损)、间歇弯曲、拉直以及拉伸等交变载荷;因此,钢丝绳除个别情况是过载断裂外,主要表现为疲劳失效,具体表现为钢丝绳表面磨损及钢丝断裂[8-11]。

飞机座舱钢丝绳在外场使用过程中发生断裂。该钢丝绳在飞机舱盖开启和关闭时起辅助拉舱盖作用,正常情况下,钢丝绳承受拉应力,在飞行过程中会受到振动载荷作用。断裂钢丝绳于2013年装机,2016年11月损坏,使用时长为2年多,飞行300 h左右。目前在外场的9架飞机中有4架飞机的钢丝绳发生断裂。该钢丝绳材质及加工过程未知。

本研究对钢丝绳外观进行观察,对钢丝绳钢丝断口进行宏微观观察、能谱分析和金相组织检查。确定钢丝绳的开裂性质,并分析钢丝绳的失效原因;提出改进建议,为预防此类故障的再次发生提供借鉴。

1 试验过程与结果

1.1 外观观察

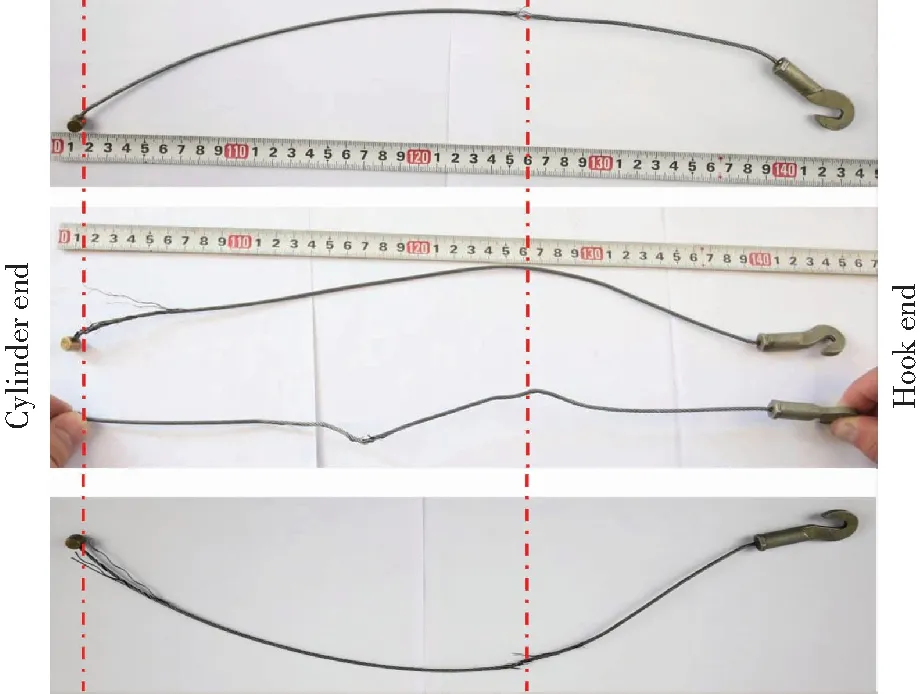

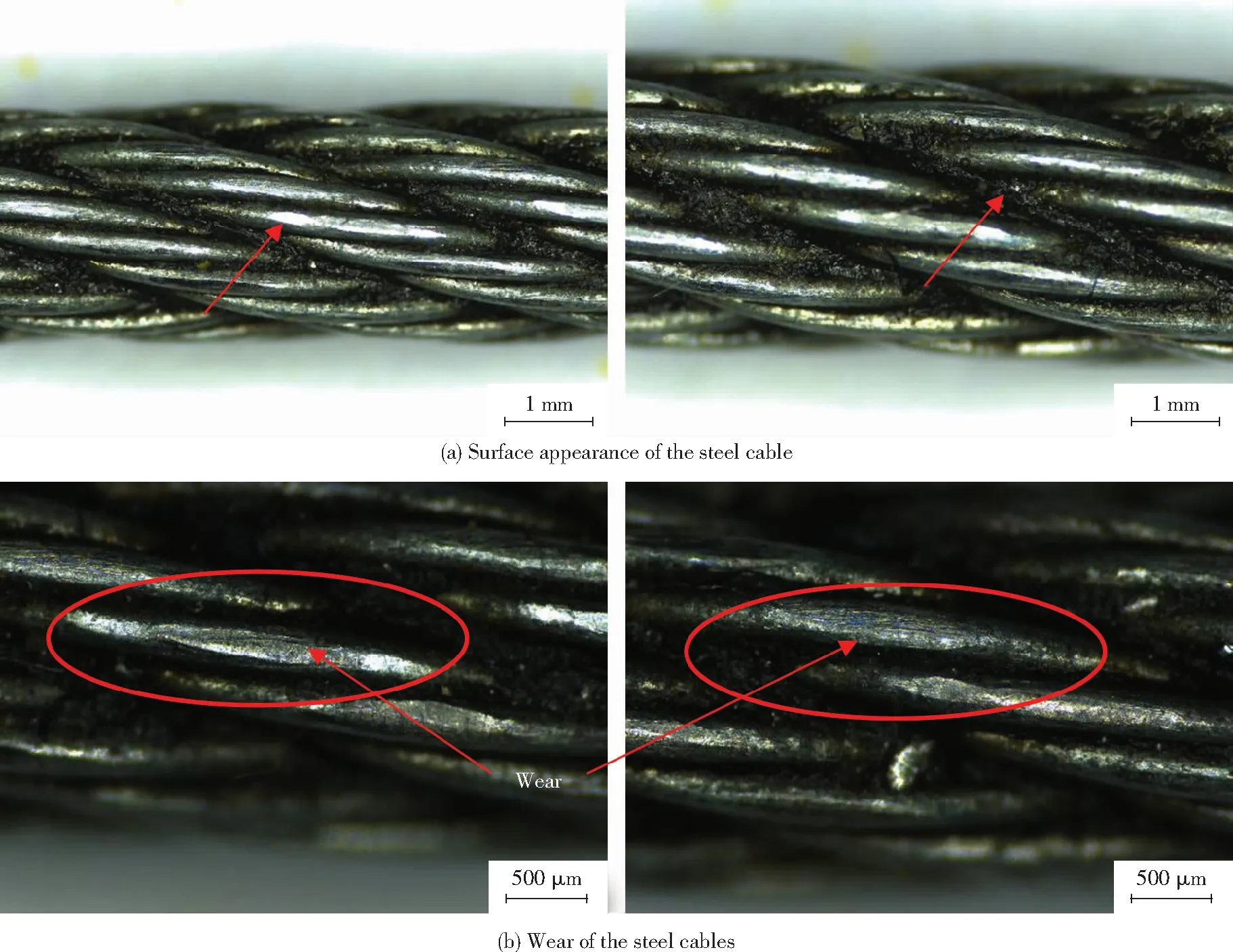

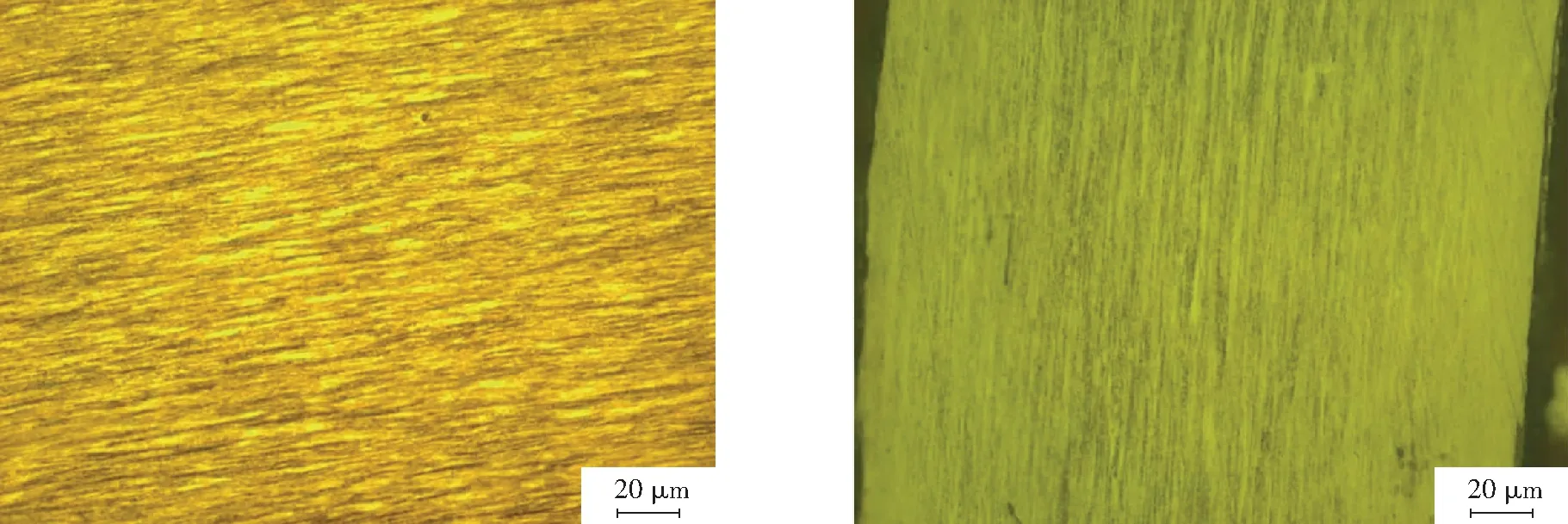

对4根开裂的钢丝绳断裂位置、断裂钢丝的数量占比进行统计,结果见表1,断裂钢丝绳的外观形貌如图1所示。表1统计结果与图1表明,4根钢丝绳开裂的位置基本集中在圆柱体一端及距圆柱端2/3处,圆柱体一端为与涡卷弹簧相固定的一端,此处的钢丝绳弯曲变形最严重;钢丝绳长度的距圆柱端2/3处为与定滑轮接触最多的位置。钢丝绳未开裂处的股与股之间存在疑似油污的物质,呈现黑色粉末状(图2a)。最外表面的钢丝存在明显的磨损痕迹(图2b)。

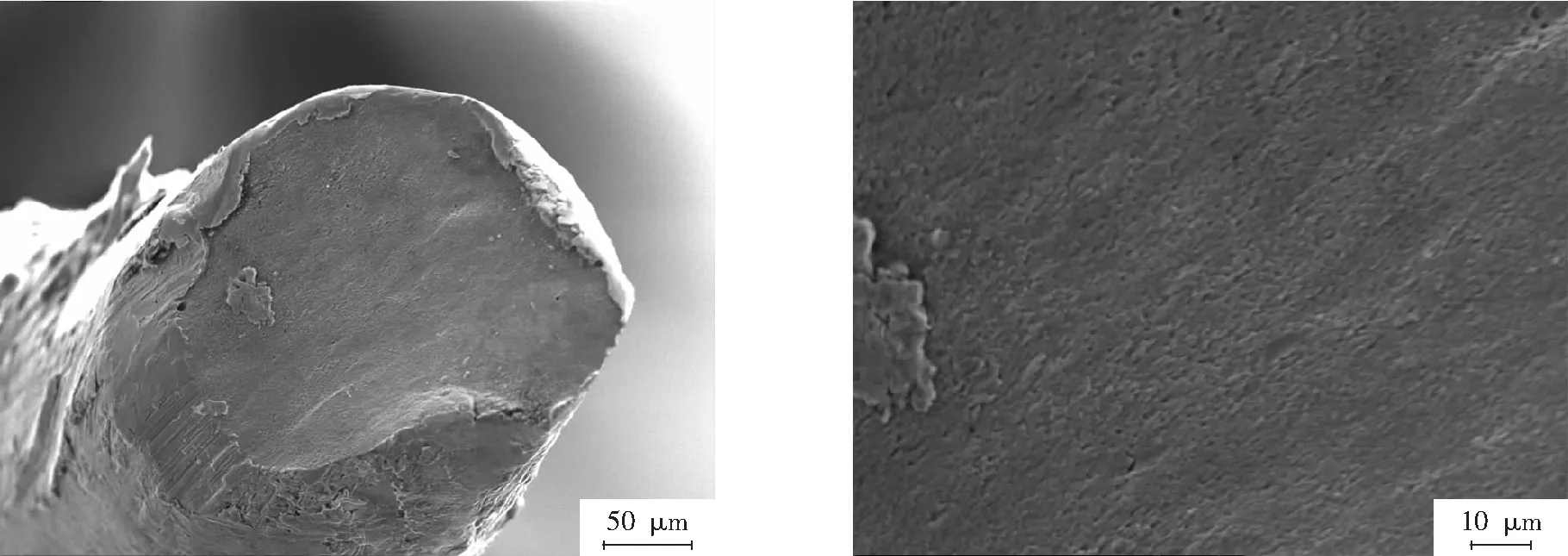

1.2 断口微观观察

在JSM5600LV扫描电镜下观察断口微观形貌。钢丝绳大部分的钢丝断口为疲劳断口,源区位于表面,呈线源特征,源区及侧表面有磨损特征,疲劳裂纹萌生于磨损处(图3a);疲劳扩展区可见疲劳条带特征及二次裂纹,疲劳扩展区占钢丝断口面积的1/2左右(图3b);瞬断区为韧窝形貌(图3c)。此外,部分钢丝断口为过载断裂,断口微观可见明显的拉长韧窝(图4)。钢丝表面存在明显的拉拔痕迹(图5)。这些拉拔痕迹破坏了钢丝表面的完整性。

图1 失效件外观Fig.1 Macro-morphology of the failed part 表1 各钢丝绳失效情况统计Table 1 Statistical result of all the failed steel cables

FracturelocationProportionoffracturedsteelwiresSimilarityLengthofthe2/31/2Cylinderend1/2Lengthofthe1/3andthe2/31/3Lengthofthe2/3andthecylinderend4/5Usedinthesameplanefor300hours,thehardnessandtheconstituentaresimilar,therearechippingsandwearonthesurface

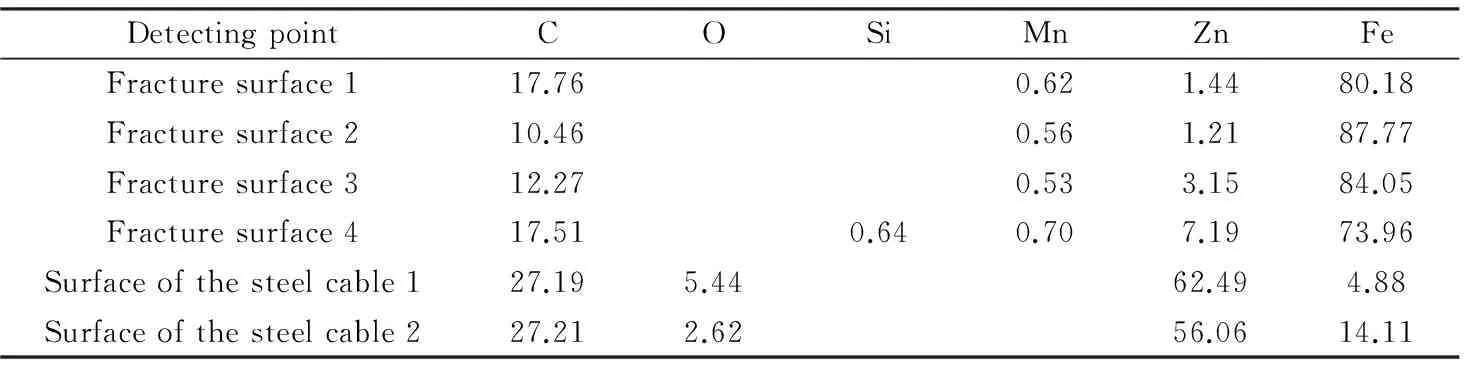

1.3 能谱检测分析

对钢丝绳断口进行能谱成分分析,结果见表2。结果表明,钢丝表面主要成分为Zn元素,据此可以推断钢丝表面进行过镀锌处理。钢丝断口存在Mn、Zn元素,Zn元素应该来源于表面镀锌层,因此钢丝主要成分为Mn、Fe元素,根据Mn元素的含量可大致推测钢丝绳所用的材料为碳素钢。

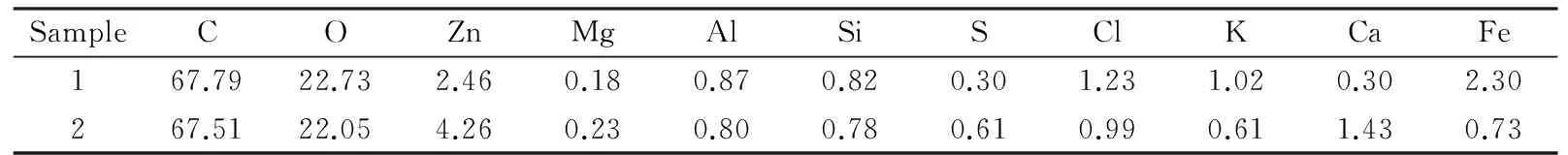

此外,对钢丝绳股与股之间的碎屑进行能谱成分分析,结果见表3。结果显示,碎屑主要元素为C、O、Zn元素,据此推断这些碎屑应为残存的油污以及磨损下来的镀锌层。

表2 断口能谱分析结果 (质量分数 /%)Table 2 EDS analysis results of the fractures (mass fraction /%)

图2 钢丝绳未断处表面形貌Fig.2 Appearance of the outer surface

1.4 金相检查

平行于钢丝绳钢丝分别制取金相试样。磨制抛光,利用硝酸酒精腐蚀后进行金相组织观察。钢丝的组织为拉长的形变马氏体,组织均匀,未发现冶金缺陷(图6)。

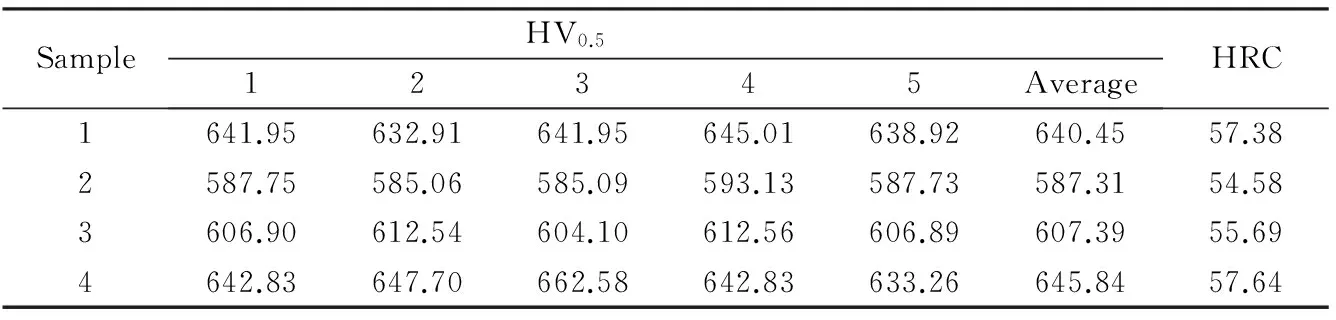

1.5 硬度检查

平行于钢丝绳钢丝分别制取4个硬度试样,磨制抛光后对各钢丝绳的钢丝进行显微硬度测量,并参照GB/T 1172—1999换算成洛氏硬度,结果见表4。结果表明,钢丝硬度不均匀,换算的洛氏硬度平均值范围为HRC 54.58~57.64。

表3 碎屑能谱分析结果 (质量分数 /%)Table 3 EDS analysis results of the chippings (mass fraction /%)

表4 硬度测试结果Table 4 Hardness of the failed part

2 分析与讨论

钢丝绳钢丝的组织为拉长的形变马氏体,组织均匀,未发现冶金缺陷。钢丝绳钢丝硬度不均匀,钢丝绳换算的洛氏硬度平均值范围为HRC 54.58~57.64,这表明该批次钢丝绳在加工时质量存在差异性。

钢丝绳在飞机舱盖开启和关闭时只起辅助拉舱盖作用,钢丝绳受拉紧力作用,而且此拉紧力为静应力。但钢丝绳大部分钢丝为疲劳断裂,这表明其必然受到了交变载荷作用。飞机在工作状态下会产生振动载荷,钢丝绳不可避免地也会受到影响;因此,引起钢丝绳疲劳断裂的交变载荷应该来源于振动载荷与拉紧力的叠加。

图4 断口微观形貌Fig.4 Microscopic appearances of the fracture

图5 钢丝表面形貌Fig.5 Microscopic appearances of the outer surface

图6 钢丝绳金相组织Fig.6 Microstructure of steel cable

钢丝绳大部分的钢丝为疲劳断裂特征,疲劳扩展区面积至少占钢丝总面积的1/3~1/2;部分断口为过载断裂特征。此外,外场9架飞机中有4架飞机的钢丝绳出现了断裂。通过对各钢丝绳断裂位置进行比较发现,断裂位置基本都位于圆柱体一端或距圆柱端2/3处,距圆柱端2/3处位置应是舱盖关闭时钢丝绳与滑轮接触位置,此时,钢丝绳受振动载荷与拉紧力的叠加影响。3#钢丝绳还在距圆柱端1/3位置处过载断裂,这是舱盖开启时钢丝绳与滑轮接触处,此处钢丝绳受力最大。圆柱体一端处的钢丝由于与涡卷弹簧相接,弹簧处于卷曲时,该处的钢丝变形最大,也是容易发生断裂的位置。结合钢丝绳的断裂特征及断裂位置,可以确定钢丝绳受到相对较大的载荷作用,存在着安全裕度不足的问题。

钢丝绳表面还存在较多的碎屑,这些碎屑主要成分为残存的油污以及磨损下来的锌层。磨损下来的碎屑可能会进一步加速磨损,破坏钢丝的表面完整性。对钢丝绳表面进行观察也发现确实存在较为明显的磨损。这些损伤可能会对钢丝绳钢丝的疲劳裂纹萌生起到促进作用。

钢丝绳表面较为干燥。文献[12-13]表明,润滑状况对钢丝绳使用寿命有重要影响,对钢丝绳进行系统维护润滑,使之经常处于良好的润滑状态,其使用寿命可延长2~3倍。润滑不良导致钢丝绳内部钢丝间摩擦因数增大,使钢丝微动磨损速率加快,润滑失效的同时导致钢丝被腐蚀速率加快,磨损与腐蚀均造成该处钢丝横截面积减小,钢丝绳受到轴向力作用在磨损处产生应力集中,从而引起在磨损损伤处萌生疲劳微裂纹,显著降低钢丝绳使用寿命。针对钢丝绳内部钢丝表面磨损采取的各类润滑措施,是延长钢丝绳使用寿命的新途径[14-19]。

3 结论

1) 钢丝绳大部分钢丝的失效性质为疲劳断裂,少部分钢丝的失效性质为过载断裂;

2) 钢丝绳的失效原因主要为受载相对较大;

3) 钢丝绳表面润滑不足及磨损会对疲劳裂纹的萌生产生促进作用。

参考文献

[1] 吕晓晖,陈志平,王松根,等. 钢丝绳失效机制研究[J]. 金属制品,2013,39(5):1-5.

[2] 李丽,姜淑贤. 钢丝绳使用寿命影响因素分析[J]. 现代机械,2004(4):12-13.

[3] 岳文选. 钢丝绳疲劳强度的综合研究[J]. 煤炭学报,1992,7(3):94-104.

[4] 陶德馨,徐长生,刘灼龙,等. 钢丝绳接触状态对弯曲疲劳寿命的影响[J]. 武汉水运工程学院学报,1991,5(4):387-392.

[5] 王以元. 提升钢丝绳的失效与寿命预测[J]. 矿山机械,1991(10):13-15.

[6] 文宏光,屈本宁,李剑云. 钢丝绳的拉伸疲劳性[J]. 昆明理工大学学报,2000,25(1):28-33.

[7] 景天虎. 固定载荷模式下钢丝绳疲劳寿命的预测模型初探[J]. 矿山机械,2007,35(11):76-78.

[8] 景天虎. 随机载荷下钢丝绳疲劳寿命的预估[J]. 起重运输机械,2008(5):73-76.

[9] 黄忠渠. 影响钢丝绳疲劳断裂的因素及提高疲劳寿命的技术措施[J]. 起重运输机械,2010(6):71-75.

[10] 朱维军,杨恒,孙杰. 提高钢丝绳疲劳寿命的措施[J]. 金属制品,2012,38(4):9-12.

[11] 王春晖,姚戈,尹万全. 小直径钢丝绳的轴向疲劳断裂分析[J]. 金属制品,2001,27(2):35-38.

[12] 黄江水. 钢丝绳的疲劳试验与疲劳性能[J]. 金属制品,1993,19(5):23-26.

[13] 马光全. 钢质滑轮硬度对6×19W+IW R钢丝绳疲劳寿命的影响[J]. 金属制品,2009,35(3):50-52.

[14] 张栋,钟培道,陶春虎,等. 失效分析[M]. 北京:国防工业出版社,2004:229-231.

[15] 钟群鹏,赵子华. 断口学[M]. 北京:高等教育出版社,2006:260-266.

[16] 马军,葛世荣,张德坤. 钢丝绳股内钢丝应力-应变分布的计算模型及数值模拟[J]. 机械工程学报,2009,45(11):277-282.

[17] 谢小鹏,贾尚雨,牛高产. 不旋转钢丝绳力学模型的研究[J]. 煤矿机械,2010,31(8):95-97.

[18] 李婷,苗运江. 基于workbench的钢丝绳疲劳寿命分析[J]. 煤矿机械,2011,32(5):53-55.

[19] 袁建宇,谢国君,韩露. 冷拉弹簧钢丝卷制断裂原因分析[J]. 失效分析与预防,2017,12(3):174-179.