基于细观力学有限元法的碳纤维增强铝合金复合材料横向拉伸行为研究

2018-05-17王振军周金秋蔡长春徐志锋

田 亮,王振军,周金秋,蔡长春,徐志锋,余 欢

(南昌航空大学 航空制造工程学院,南昌 330063)

0 引言

连续碳纤维增强铝合金复合材料(CF/Al 复合材料)充分发挥碳纤维高强度、高模量和铝合金基体高韧性的特点,具有密度低、比强度和比模量高以及热膨胀系数低等优良的综合性能[1]。相比树脂基复合材料,CF/Al 复合材料具有优良的热稳定性和热持久强度,且抗老化和导热导电性能优势明显;密度远低于钛合金,且具有良好的抗蠕变、抗疲劳性能和热尺寸稳定性[2-3]。因此,CF/Al 复合材料在航空航天领域作为钛合金和树脂基复合材料等传统结构材料的有力竞争者和替代者而备受国内外研究者重视[4-5]。多年来,世界知名的航空发动机设计与制造商对连续碳纤维增强金属基复合材料在航空发动机上的应用做了广泛探索和研究,其中连续碳纤维增强铝基复合材料被认为最有潜力应用于航空涡扇发动机冷端部件结构[6]。现阶段,关于碳纤维增强铝基复合材料的研究集中在制备方法、成形工艺、界面组织及性能以及热残余应力等方面[7-12],而关于碳纤维增强铝基复合材料断裂力学行为与失效机理的研究并不多。深入掌握CF/Al复合材料弹塑性变形力学特点,并从细观层次揭示基体和增强体以及界面的损伤和失效过程对复合材料在宏观断裂行为上的影响机理,不但是开展CF/Al复合材料制备和性能设计的前提,也是其材料使用过程中失效和破坏行为分析的理论依据。但复合材料复杂的微观结构特点使得其变形力学行为和断裂失效机理不同于金属材料[13-14]。

目前,如何从细观层次掌握CF/Al复合材料微观结构及界面损伤演化规律,进而揭示CF/Al复合材料断裂与失效的内在机制,已成为当前急需解决的关键问题。

CF/Al复合材料基体性能和界面性能均不同于传统的聚合物基复合材料,其细观力学有限元模拟研究的较少。仅采用试验手段无法深刻揭示微观结构损伤对铝基复合材料宏观断裂行为的影响。本研究针对连续CF/Al复合材料横向拉伸断裂力学行为问题,通过建立适当的细观力学单胞有限元模型,采用试验与数值模拟结合的方法,研究CF/Al复合材料横向拉伸中基体合金和界面损伤与失效对其宏观断裂力学行为的影响,探索从微观尺度层次分析和揭示CF/Al复合材料横向拉伸时的断裂与失效机理。

1 试验材料与方法

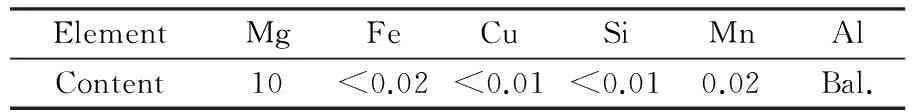

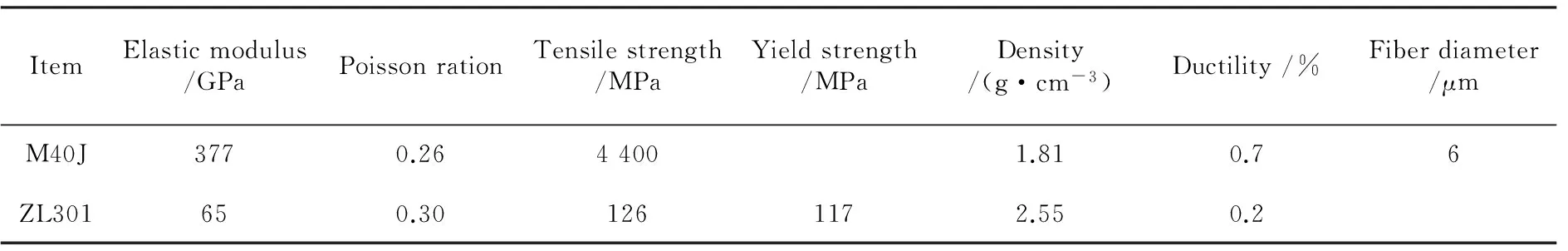

以碳纤维M40J为增强体、铸造铝合金ZL301为基体制备CF/Al复合材料。ZL301化学成分见表1,M40J和ZL301基本性能见表2。

表1 铝合金ZL301化学成分 (质量分数 /%)Table 1 Chemical component of aluminum alloy ZL301 (mass fraction /%)

表2 碳纤维M40J和铝合金ZL301力学性能参数Table 2 Mechanical parameters of carbon fiber M40J and aluminum alloy ZL301

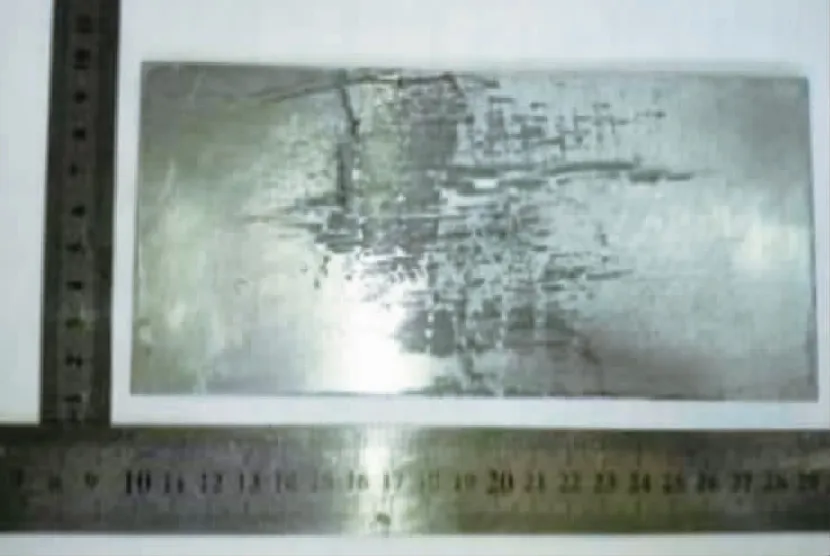

将单向碳纤维布沿着纤维方向平铺,铺层到一定厚度时,在碳纤维层的上面和下面用提前设定好尺寸的石墨板加紧,待加紧后单向纤维布的厚度满足3~5 mm的条件时,用胶带将石墨板和碳纤维布缠绕加固即得到预制体。用不锈钢焊接后封装预制体,并用相关设备检验封装模具的气密性,符合要求即可。本试验中的浸渗温度为720 ℃,纤维预热温度为560 ℃,采用真空气压浸渗工艺[15]制备板状CF/Al复合材料,如图1所示。

按照GB/T1447—2005设计横向拉伸试样尺寸,用电火花线切割机加工出复合材料拉伸试样,如图2所示。拉伸速率设定为0.5 mm/min,在INSTRON8801试验机上对横向试样进行准静态拉伸并获得横向拉伸应力-应变曲线,采用NovaNanoSEM450(美国FEI公司)INCA250X-Max50型扫描电镜观察拉伸试样断口形貌;利用有限元仿真软件ABAQUS建立细观力学的RVE模型,对CF/Al复合材料横向准静态拉伸过程进行数值模拟。通过试验和模拟结果的对比,分析CF/Al复合材料横向拉伸变形力学行为及其失效机理。

图1 CF/Al 复合材料板材Fig.1 CF/Al composite plate

图2 CF/Al 复合材料横向拉伸式样Fig.2 Transverse tensile sample of CF/Al composite

2 单胞RVE有限元建模

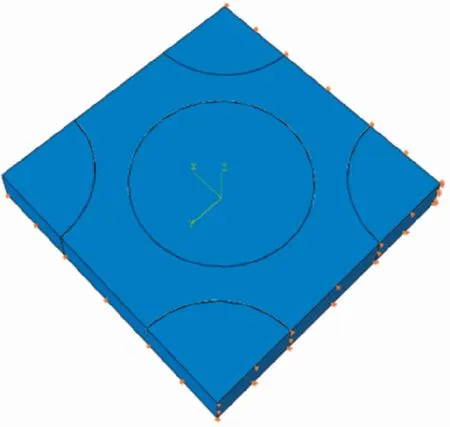

单胞RVE建模包括单胞尺寸的确定、单胞周期性边界条件施加、横向位移载荷施加等。通过试验测得碳纤维增强铝基复合材料中碳纤维体积分数为55%,碳纤维单丝直径为6 μm,RVE横截面边长公式定义为:

(1)

式中,r和L分别为碳纤维M40J的单丝半径和RVE的横截面边长。由式(1)计算得到RVE横截面边长为10.137 μm,所建立的RVE三维模型如图3所示。

图3 RVE三维模型图Fig.3 Three-dimensional model of RVE

考虑到本试验从细观力学角度分析复合材料横向断裂,且该RVE模型网格划分较多,因此仿真模拟采用简化后的均匀化边界条件,如图4所示,即为相邻3个面在对应方向上的位移为零,沿着y轴正方向施加位移载荷。在施加简化后的均匀后边界条件后,沿着RVE横向,两相对平行的面,一面固定,另一面施加单方向位移载荷。针对CF/Al复合材料横向准静态拉伸变形,有限元建模中基体初始损伤准则采用延性金属(DUCTILE DEMAGE)损伤本构,设置失效应变、应力三轴度、应变速率3项参数;损伤演化准则采用基于位移的线性损伤演化本构关系,根据界面结合强度试验结果[16],设定损伤失效位移取值为0.009 mm。

图4 简化后的均匀化边界条件Fig.4 Simplified homogenization boundary conditions

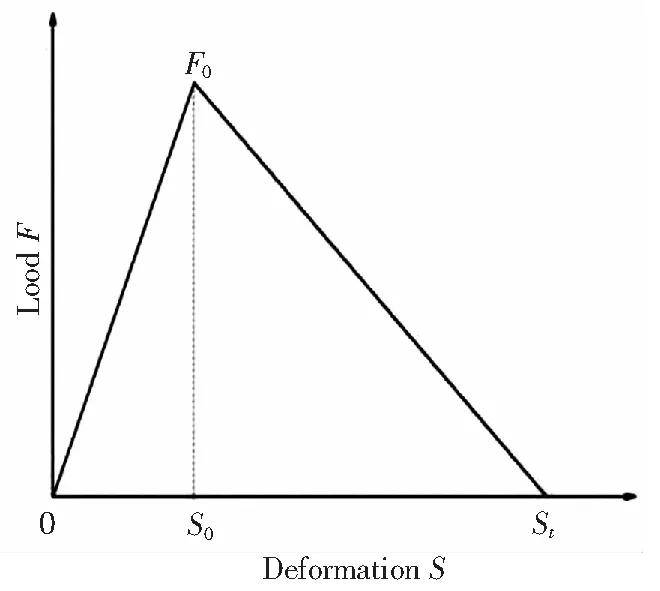

碳纤维增强铝基复合材料在制备过程中会有不同程度的界面反应,主要生成脆性相Al4C3化合物,实际的界面是一种过渡层,有限元模拟中建立的RVE模型界厚度为零,通过在ABAQUS interaction中添加 COHESIVE BEHAVIOR和COHESIVE DEMAGE来控制界面破坏失效过程;内聚力法则中根据纵向拉伸试样和横向拉伸试样界面结合强度试验结果[16],设定界面法向强度为15.5 MPa,2个剪切应力阈值为8.9 MPa。内聚力界面损伤化则采用基于能量的双线性损伤演化本构如图5所示,其中损伤断裂能取值为0.75 J/m。

图5 界面损伤的双线性本构关系Fig.5 Bilinear constitutive of interface damage

3 结果与讨论

3.1 横向拉伸力学行为的分析

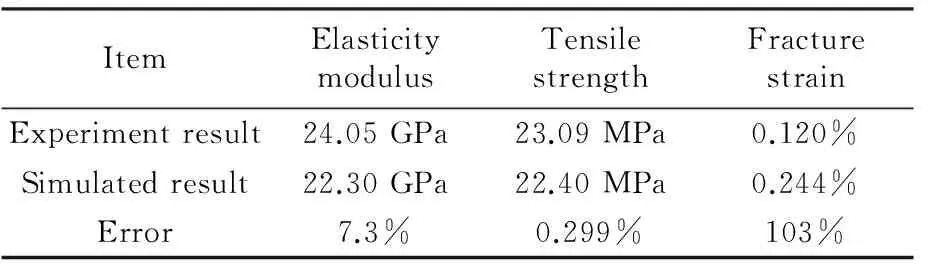

采用所建立的细观力学RVE有限元模型,计算获得了CF/Al复合材料横向拉伸弹性模量和极限强度,其与试验结果的对比如表3所示。可以看出,与试验获得力学性能参数相比,横向拉伸弹性模量和极限强度的计算误差均在可接受范围内,这说明所建立的细观力学单胞有限元模型可以较好地反映CF/Al复合材料横向拉伸变形力学行为。

表3 横向拉伸力学性能试验和模拟结果对比Table 3 Comparison of Transverse tensile mechanical properties between experiment and simulation

从细观力学方面分析,实际制备的复合材料中界面是一个过渡层,如图6所示,F表示外力场,1表示基体层,2表示基体表面层,3表示相互渗透区(即界面反应物)、4表示纤维表面层、5表示纤维层。因此可见,界面实际上不是一种单一的均质的物质。而且在铸态CF/Al复合材料的基体铝合金中存在微观孔洞缺陷,而在有限元仿真分析中,假定界面层是一种均质的,各向同性材料,而且基体合金是没有缺陷的。由此可知试样横向拉伸试验结果和数值模拟结果之间必然存在不同程度的差异,弹性模量和拉伸强度之间误差较小,但由于基体中微观制备缺陷的存在导致复合材料实际的横向拉伸断裂应变小于模拟值。

图6 界面构层结构Fig.6 Construction of interface layer

3.2 细观损伤演变与失效分析

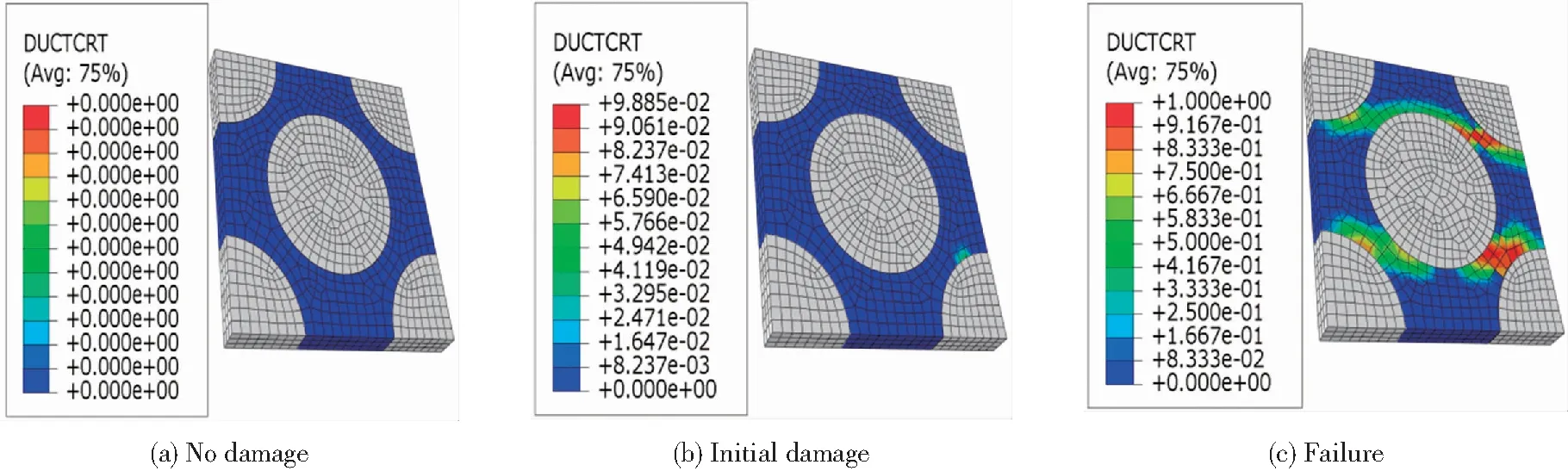

由RVE模型对横向拉伸数值模拟得到复合材料内部细观结构的损伤演变与失效情况如图7、图8所示。可以看出,复合材料横向拉伸中基体和界面的损伤与失效过程总体情况为:加载开始,完整的界面损伤开始;随着加载的持续,界面损伤积累;当界面损伤积累到一定程度,界面脱粘失效;随后完整的基体损伤开始,当基体中的损伤积累到一定程度,基体合金开裂失效,并最终导致复合材料宏观断裂失效。

由图7可见:横向拉伸初始阶段复合材料界面结合良好,没有损伤产生,如图7a中蓝色部分代表没有损伤的界面;随着横向拉伸变形量增大,界面开始产生损伤,然后随变形量增加,界面受到的损伤逐渐积累,原为蓝色的界面逐渐变化成图7b中的绿色、橙色等;随着界面损伤的积累和发展,当界面损伤到一定程度后界面发生局部失效,即图7c中的红色部分代表失效。

由图8可见:在横向拉伸过程的初期阶段,复合材料基体合金是完整无损伤的,如图8a中蓝色代表基体、灰色代表纤维;随着变形量增大,由于界面先后发生损伤和失效现象,界面附近的基体合金开始发生损伤,然后基体合金的损伤程度逐渐增大,如图8b的蓝色基体中局部出现了绿色部分;随着基体合金损伤演化和积累,当损伤达到一定程度后,靠近界面的基体合金开始失效,RVE中的基体合金局部发生了失效,即图8c蓝色基体中出现了不同的颜色带,颜色越深表明基体损伤越严重,红色则代表失效。

图7 界面的损伤与失效Fig.7 Damage and failure of interface

图8 基体的损伤与失效Fig.8 Damage and failure of matrix alloy

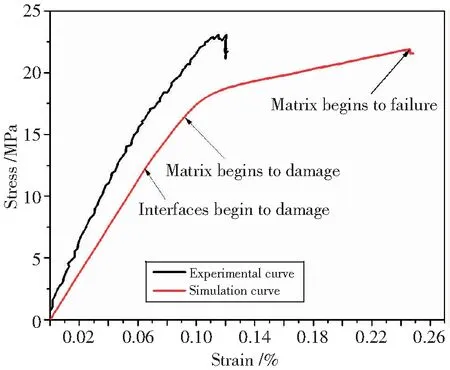

对比图9中CF/Al复合材料横向拉伸有限元数值模拟结果的应力-应变曲线和图7、图8中界面、基体的损伤失效过程,可以发现:在应变大约为0.0659%时,界面开始发生局部的损伤,此时与图7b的情况吻合较好;随后随着损伤积累到一定程度,界面局部区域发生失效,此时此局部区域的损伤因子为1,如图7c所示;在应变达到0.093%,基体合金损伤刚开始,和图8b情况相一致;当横向拉伸应变达到0.244%时,基体合金局部区域开始发生失效,此区域的损伤因子为1,这和图8c所示情况相对应。

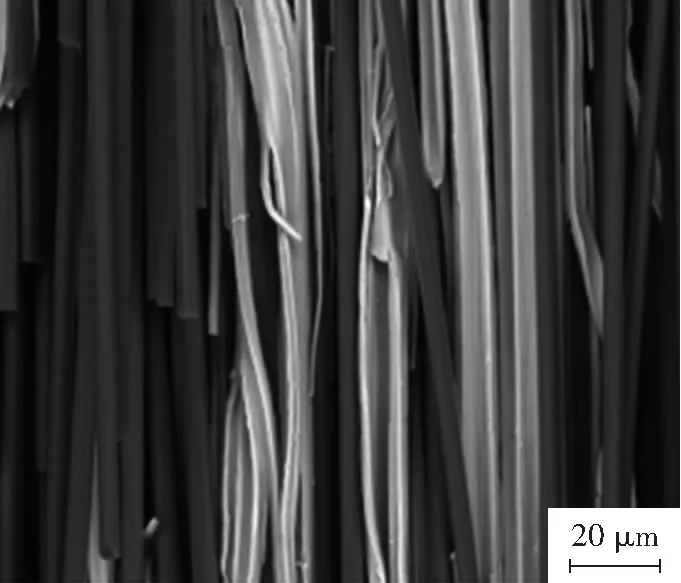

对比图7、图8中界面和基体的损伤失效过程以及图10试样横向拉伸断裂断口形貌分析可知,在横向拉伸的过程中,随着载荷的增加,复合材料内部开始损伤,一直到损伤积累到一定程度材料发生破坏。而且断口形貌中,碳纤维表面很光滑,没有太多的碎屑界面物质,而且由脱离的纤维在基体中留下的光滑平整痕迹可以看出来界面相的强度是低于基体合金强度的。因此,由图9中试验结果和数值模拟对比发现,随着界面损伤的积累,界面先发生脱粘破坏,而后界面裂纹延伸至基体合金内部,基体合金中损伤积累直至发生破坏,此时会引起复合材料的整体破坏,试验观察结果和数值模拟结果能够相互对应验证。

图9 试验和模拟横向拉伸应力-应变曲线对比Fig.9 Comparison of stress-strain curves obtained from experiment and simulation

4 结论

1)针对单向连续CF/Al复合材料,试验测试了其横向拉伸力学性能,并通过对基体合金和界面损伤和失效行为的处理,建立了复合材料横向拉伸变形的细观力学单胞有限元模型。

图10 拉伸断口形貌Fig.10 Tensile fracture morphology

2)通过细观力学有限元模拟计算获得了复合材料横向拉伸时的应力-应变曲线,与试验值相比,横向拉伸弹性模量计算误差为0.12%,极限强度计算误差为0.244%,均在可接受范围内。

3)CF/Al复合材料横向拉伸先后发生界面损伤、界面脱粘和基体铝合金损伤与失效现象,界面损伤脱粘后引起基体合金开裂,是导致复合材料横向拉伸破坏失效的微观机理。

参考文献

[1] Shirvanimoghaddam K, Hamim S U, Akbari M K, et al. Carbon fiber reinforced metal matrix composites: Fabrication processes and properties[J]. Composites Part A: Applied Science and Manufacturing,2017,92:70-96.

[2] Li D G, Chen G Q, Jiang L T, et al. Effect of thermal cycling on the mechanical properties of Cf/Al composites[J]. Materials Science and Engineer:A,2013,586:330-337.

[3] Matsunaga T, Matsuda K, Hatayama T, et al. Fabrication of continuous carbon fiber-reinforced aluminum-magnesium alloy composite wires using ultrasonic infiltration method[J]. Composites Part A: Applied Science and Manufacturing,2007,38(8):1902-1911.

[4] Lee M, Choi Y, Sugio K, et al. Effect of aluminum carbide on thermal conductivity of the unidirectional CF/Al composites fabricated by low pressure infiltration process[J]. Composites Science and Technology,2014,97(16):1-5.

[5] Rawal S P. Metal-matrix composites for space applications[J]. The Journal of The Minerals, Metals & Materials Society,2001,53(4):14-17.

[6] 梁春华. 连续纤维增强的金属基复合材料部件在航空涡扇发动机上的应用[J]. 航空制造技术,2009(15):32-35.

[7] 邙晓斌. 碳纤维增强铝基复合材料的制备及力学性能研究[J]. 轻合金加工技术,2015,43(7):64-67.

[8] Vidal-Sétif M H, Lancin M, Marhic C, et al. On the role of brittle interfacial phases on the mechanical properties of carbon fibre reinforced Al-based matrix composites[J]. Materials Science & Engineering A,1999,272(2):321-333.

[9] Wang Z J, Xu Z F, Yu H, et al. Fabrication of continuous nickel-coated carbon fiber reinforced aluminum matrix composites using low gas pressure infiltration method[J]. Advanced Materials Research,2013,634-638(1): 1914-1917.

[10] Matsunaga T, Ogata K, Hatayama T, et al. Effect of acoustic cavitation on ease of infiltration of molten aluminum alloys into carbon fiber bundles using ultrasonic infiltration method[J]. Composites Part A: Applied Science and Manufacturing,2007,38(3):771-778.

[11] 牛莉莎,胡齐阳,施惠基. 纤维增强铝基复合材料热残余应力细观力学模型[J]. 航空材料学报,2001,21(1):36-42.

[12] 李志凯. 碳纤维增强复合材料切削实验与仿真研究[D]. 南昌:南昌航空大学,2014:1-10.

[13] Naji H, Zebarjad S M, Sajjadi S A. The effects of volume percent and aspect ratio of carbon fiber on fracture toughness of reinforced aluminum matrix composites[J]. Materials Science and Engineering A,2008,486(1): 413-420.

[14] Kaczmar J W, Naplocha K, Morgiel J. Microstructure and strength of Al2O3and carbon fiber reinforced 2024 aluminum alloy composites[J]. Journal of Materials Engineering & Performance,2014,23(8):2801-2808.

[15] 王振军,陈智,张良,等. 真空辅助差压浸渗制备Cf/Al复合材料的组织与性能[J]. 特种铸造及有色合金,2014,34(3):233-236.

[16] 吴志凯,江五贵,郑隆. 界面对双向纤维增强复合材料力学性能的影响[J]. 复合材料学报,2017,34(1):217-223.